Спосіб виготовлення електропровідного алмазного полікристалічного матеріалу

Номер патенту: 113564

Опубліковано: 10.02.2017

Автори: Шульженко Олександр Олександрович, Яворська Луціна, Соколов Олександр Миколайович, Гаргін Владислав Герасимович, Романко Людмила Олексіївна

Формула / Реферат

1. Спосіб виготовлення електропровідного алмазного полікристалічного матеріалу, який включає послідовне виготовлення шихти, що містить нано- і/або мікропорошок природного і/або синтетичного алмазу з додаванням графену, та спікання її без активуючих процес добавок при високому тиску з витримкою при високій температурі, який відрізняється тим, що при виготовленні шихти використовують нано-і/або мікропорошки від 5 нм до 60 мкм, а за графен - вводять нанографен і/або п-шаровий графен в кількості від 0,01 до 0,5 % від маси алмазних порошків.

2. Спосіб за п. 1, який відрізняється тим, що як алмаз використовують алмаз детонаційного синтезу.

Текст

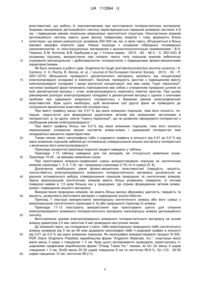

Реферат: Спосіб виготовлення електропровідного алмазного полікристалічного матеріалу включає послідовне виготовлення шихти, що містить нано- і/або мікропорошок природного і/або синтетичного алмазу з додаванням графену, та спікання її без активуючих процес добавок при високому тиску з витримкою при високій температурі. При виготовленні шихти використовують нано-і/або мікропорошки від 5 нм до 60 мкм, а за графен - вводять нанографен і/або п-шаровий графен в кількості від 0,01 до 0,5 % від маси алмазних порошків. UA 113564 U (12) UA 113564 U UA 113564 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області одержання керамічних матеріалів, а саме електропровідного алмазного полікристалічного матеріалу, що може бути використаний як інструментальний матеріал при електроалмазній обробці схильних до викришування і сколів матеріалів і як конструкційний матеріал, наприклад при виготовленні зносостійких струмопідводів та електронагрівачів, а також робочих елементів, що використовують при електроерозійній обробці матеріалів. Найбільш відповідними вимогам до електродів-інструментів є композиційні матеріали. В технологіях виготовлення електропровідної кераміки найбільш поширеним є використання порошків карбідів, силіцидів, боридів, вуглецю. Основною складністю використання багатьох керамік є необхідність попереднього підігріву, так як провідність багатьох порошків з'являється лише при високих температурах. Тому кераміку доводиться легувати електропровідними добавками, просочувати металами, а для підвищення термостійкості знижувати пористість і покривати діелектричними оксидами. Експериментально встановлено, що при збільшенні частки тугоплавкої складової підвищується твердість і ерозійна стійкість електрода, але погіршується електро- і теплопровідність, тому оптимізація складу матеріалу може бути пов'язана з заміною тугоплавкої фази на тверду і електропровідну (див. Оглезнев Н.Д., Оглезнева С.А., Доливец О.В., Мазуренко К.А., Морозов О.П. Исследование износостойкости электродов-инструментов из композиционных материалов при электроэрозионной прошивке // Современные проблемы науки и образования. - 2014. - № 6 [Электронный ресурс] - http://www.scienceeducation.ru/ru/article/view?id=16013). Сучасні прогресивні алмазні полікристалічні композиційні матеріали мають величезний потенціал для вирішення великої кількості проблем у різних високотехнологічних галузях, в тому числі і при створенні електродів з підвищеною ерозійною та зносостійкістю. Перспективним шляхом модифікування властивостей полікристалічних композиційних матеріалів, в тому числі і алмазних, є введення в їх структуру електропровідної фази. При цьому для створення високопродуктивних композиційних матеріалів кількість добавки, що вводиться, повинна бути така, при якій фізико-механічні властивості основного матеріалу повинні поліпшуватись або залишатися незмінними. Експериментально також було встановлено, що при виготовленні електропровідних композитів з діелектричною матрицею і провідним наповнювачем особливе значення має власна провідність наповнювача, його кількість і форма частинок (див. Электропроводящие композиционные материалы на основе оксидов металлов и углеродных наноструктур / А.А. Володин, А.Д. Золотаренко, А.А. Бельмесов и др. // Наносистеми, наноматеріали, нанотехнології. - 2014. - 12. -№ 4. - С. 705-714). Перспективними добавками як електропровідна фаза є технічний вуглець (Carbon black), кулясті фулерени, нанотрубки, нанобади (комбінація нанотрубки і фулерена) і графени. Завдяки своїм унікальним властивостям (високий коефіцієнт теплопровідності у поєднанні з високими електричними і механічними характеристиками, а також з хімічною і термічною стабільністю), графен з недавнього часу активно вивчається на предмет можливості його використання як складова, яка здатна надавати матеріалам електропровідність, зберігаючи при цьому їх інші властивості. Як відомо (див. Ильясов Ф.К, Булатова А.Н. Электрические свойства графенов [Електронний ресурс - http://asu.edu.ru/images/File/Izdatelstvo/IDl/18-24.pdf), графен за своїми властивостями є напівметалом з малим перекриттям зони провідності і валентної зони. Носії заряду мають високу рухливість, яка значно перевищує рухливість основного матеріалу сучасної електроніки - кремнію. Це пояснюється особливою електронною енергетичною структурою поблизу рівня Фермі. Дисперсія валентних станів електронів тут носить лінійний характер, внаслідок чого носії заряду мають практично нульову ефективну масу і аномально високу рухливість.Внаслідок цього графен є найкращим провідником електричного струму, в порівнянні з будь-якою іншою плівкою такої товщини. На разі розроблено багато способів одержання (механічні, хімічні, плазмохімічні) одношарового графену (див. Графен [Електронний ресурс]https://ru.wikipedia.org/wiki/%D0 %93 %D1 %80 %D0 %B0 %D1 %84 %D0 %B5 %D0 %BD). Поряд з одношаровими розроблено ряд способів одержання n-шарових (багатошарових) графенів (наприклад, див. Синтез многослойного графена методом газофазного осаждения на меди / И.А. Костогруд, А.О. Замчий, Е.А. Баранов и др. // Современные проблемы науки и образования. 2013. № 5 [Електронний ресурс] http://www.science: education.ru/ru/article/view?id= 10279), які являють собою стопку одношарових графенів, і одержаний матеріал може функціонувати як напівметал або напівпровідник, в залежності від порядку укладки і товщини шарів. Найбільш поширеними є два варіанта укладки шарів в n 1 UA 113564 U 5 10 15 20 25 30 35 40 45 50 55 60 шаровому графені (див. Сорокин П.Б. Теоретические исследования физико-химических свойств низкоразмерных структур: автореф. дисс. … д-ра физ.-мат. наук: 01.04.07 - Физика конденсированного состояния. - М., 2014. - 324 с.). У першому випадку шари графену були накладені укладкою Берналя - підвид "зигзаг" ABA, в якому середній шар зміщений на довжину атома щодо верхнього і нижнього шарів. У другому випадку реалізується ромбоедрична модель типу ABC (підвид "крісло"), де верхній шар графену зміщується ще на одну довжину атома щодо центру аркуша графену. Згідно з теорією, різниця між n-шаровим графеном і ультратонким графітом полягає в тому, що носії заряду в графені (на відміну від ультратонкого графіту) є безмасовими ферміонами і, відповідно, підкоряються релятивістському рівняння Дірака (див. Giant Intrinsic Carrier Mobilities inGraphene and Its Bilayer / S.V. Morozov [et al.] // Phys. Rev. Lett. -2008. - Vol. 100. - P. 016602). Численні теоретичні та експериментальні роботи показали, що нанографенові аркуші (шириною не більше 100 нм) ефективно обмежують рух носіїв заряду в одному вимірі, (це нагадує процес, який має місце в вуглецевої нанотрубці). Стрічки правильної ширини і кристалічної структури мають напівпровідникові властивості. Унікальні електричні властивості графену в поєднанні з високою стійкістю до порушення структури графенових нанопластинок, що піддаються підвищеним температурам, необхідним для спікання алмазних полікристалів, визначають перспективність його використання при розробці технологій отримання електропровідних алмазних полікристалів. Відомий спосіб виготовлення виробів з графітовмісного нанокомпозиту (див. Патент № 2534235 Россия, МПК С01В 31/04 (2006.01), В82В 1/00 (2006.01) Способ изготовления изделий из графитосодержащего нанокомпозита и трибохимический диспергатор для его осуществления патент / А.А. Иванов, П.А. Иванов, И.М. Грушелевский. -Опубл.: 15.08.14, Бюл. 33), згідно з яким проводять змішування графітовмісного компонента з наповнювачем на основі каоліну, диспергування суміші і формування виробів, характерні розміри структурних елементів яких відповідають діапазону 1-100 нм. Спосіб направлений на отримання нових графенових композиційних матеріалів, які містять певне співвідношення електропровідного компонента і діелектрика, що дозволило отримати новий високотемпературний електропровідний керамічний композиційний матеріал з наперед заданим питомим електричним опором. Недоліком отриманого матеріалу є його недостатня міцність та зносостійкість, що суттєво знижує ефективність його використання як зносостійких струмопідводів та електронагрівачів, а також робочих елементів, що використовують при електроерозійній обробці матеріалів. Згідно зі способом (див. US Patent Application Publication № 2015336801, МПК B05D 1/36 (2006.01). Methods of forming graphene-coated diamond particles and polycrystalline compacts / Chakraborty S., Digiovanni A.A., AGRAWAL G., et al. - Опубл. 26.11.15), одержаний полікристал складається з двох підсистем алмазних частинок, причому частинки однієї з подсистем покриті шаром графену, який сприяє утворенню зв'язків між сусідніми частинками. Однак одержаний, відповідно до даного способу, алмазний полікристалічний матеріал, по-перше, має низьку електропровідність. По-друге, спосіб включає введення в шихту добавки, яка є розчинником вуглецю і сприяє створенню більш міцних зв'язків між алмазними частинками, але при цьому присутність металу, розчиннику вуглецю, в кінцевому продукті негативно впливає на фізикомеханічні і експлуатаційні властивості алмазного полікристалу. Цей недолік усунений в найбільш близьким за технічною суттю до запропонованого способу є спосіб (див. US Patent № 9216493, МПК B24D 18/00(2006.01). Methods of improving sintering of PCD using graphene / Abds-Sami Malik, Hui Zhang - Опубл. 22.12.15) виготовлення полікристалів, що включає перемішування графену з алмазними частинками, спікання утвореної порошкової суміші при високому тиску і високій температурі у відсутності каталізатора перехідного металу. Згідно з цим способом, під час спікання графен повністю або частково перетворюється в алмаз, тим самим підвищуючи в полікристалі зв'язок між алмазними частинками, що призводить до поліпшення властивостей (наприклад в'язкості руйнування, термостійкості) матеріалу полікристалу. Недолік запропонованого способу полягає в тому, що, незважаючи на досить високі фізико-механічні властивості, електропровідність одержаних полікристалів дуже низька, що не дозволяє використовувати їх як інструментальний матеріал при електроалмазній обробці або як зносостійкі струмопідводи. В основу корисної моделі поставлено задачу удосконалення способу виготовлення електропровідного алмазного полікристалічного матеріалу в умовах високого тиску і температури і отримання кінцевого продукту з високою електропровідністю. Для вирішення поставленої задачі в способі, який включає послідовне виготовлення шихти, що містить нано- і/або мікропорошок природного і/або синтетичного алмазу з додаванням графену, та спікання її без активуючих процес спікання добавок під високим тиском з витримкою 2 UA 113564 U 5 10 15 20 25 30 35 40 45 50 55 60 при високій температурі, згідно з корисною моделлю, при виготовленні шихти використовують нано- і/або мікропорошки від 5 нм до 60 мкм, а за графен - вводять нанографен і/або п-шаровий графен в кількості від 0,01 до 0,5 % від маси алмазних порошків, а як алмаз використовують алмаз детонаційного синтезу. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічними результатами, що досягаються при її реалізації, полягає у наступному. Відомо, що високий рівень фізико-механічних властивостей полікристалу пов'язаний, в першу чергу, з наявністю неперервного каркаса алмазних часток та, по-друге, з утворенням високодисперсної зеренної структури. В свою чергу електропровідність композиту, що складається з діелектричної та електровідної фаз, визначається наявністю неперервних електропровідних шляхів в полікристалі. Основну роль у формуванні зв'язку алмаз-алмаз належить пластичній деформації алмазних частинок під дією високого тиску та температури. При цьому формування міжалмазних границь визначається, головним чином, розвитком масопереносу в місцях взаємного мікроіндентування зерен. Найчастіше для підвищення ефективності формування зв'язків алмаз-алмаз в шихту для спікання полікристалу додатково вводять добавки перехідних металів, які при спіканні в міжзеренних проміжках виконують роль технологічного середовища, в якому відбувається взаємодія в системі алмаз-добавка і проходить процес перекристалізації через рідку фазу, джерелом якої є перехідний метал. Однак, при цьому, наявність добавки-металу в спеченому полікристалі найчастіше призводить до погіршення його експлуатаційних властивостей, зокрема через різницю коефіцієнтів теплового розширення алмазу і металу, або внаслідок зворотного перетворення алмазу в графіт при підвищених температурах в присутності металу. Тому в способі одержання електропровідного алмазного полікристалу, пропонується спікання проводити без активуючих процес спікання добавок. В роботі (див. Сорокин П.Б. Теоретические исследования физико-химических свойств низкоразмерных структур: автореф. дисс. … д-ра физ.-мат. наук: 01.04.07 - Физика конденсированного состояния. - М., 2014. - 324 с.) показано, що у разі використання нанографенів або n-шарових графенів в умовах високих тисків і температури вони виявляються нестійкими через занадто велике відношення периметра до поверхні і відбувається кавітаційний перехід до іншої алотропної модифікацій вуглецю (алмазу). При цьому графени переходить в алмаз при більш низьких тисках, порівняно зі звичайним графітом. Таким чином, наявність в шихті нанографенів або п-шарових графенів, які при спіканні переходять в алмаз, буде забезпечувати ефективне створення зв'язків алмаз-алмаз в полікристалі без введення металів, активуючих процес спікання. Крім цього, як було показано в роботі (див. М. М. van Wijk and A. Fasolino. Minimal graphene thickness for wear protection of diamond. - ArXiv: 1404.3492vl [cond-mat.mes-hall 14 Apr 2014), графен є відмінним покриттям для алмазу, а використання для цієї мети не менше ніж двошарового графену може сприяти підвищенню зносостійкості алмазного композиційного матеріалу. В цілому, це забезпечує одержання алмазного полікристалічного матеріалу з високими експлуатаційними характеристиками. Електрофізичні властивості полікристалу будуть забезпечуватись завдяки створенню неперервних електропровідних шляхів, який утворюються при спіканні в полікристалі тією частиною графену, що не перетворилася в алмаз. Згідно з корисною моделлю, при формуванні матеріалу використовують нано- і/або мікропорошки природного і/або синтетичного алмазу розміром від 5 нм до 60 мкм, до яких додатково вводять нанографен і/або п-шаровий графен в кількості від 0,01 до 0,5 % від маси алмазних порошків. Нижня та верхня границі діапазону розмірів частинок алмазу визначається необхідністю формування щільної дрібнозеренної структури полікристалу, що забезпечує однорідність його експлуатаційних властивостей. При використанні порошків алмазу менш ніж 5 нм не вдається створити щільну структуру, оскільки частинки алмазу такого розміру мають на своїй поверхні значне функціональне покриття, яке перешкоджає утворенню зв'язків алмаз-алмаз, і в результаті спечений полікристал має незадовільну міцність. У випадку використання порошків, розмір яких перевищує 60 мкм, неможливо створити щільну структури, поруватість спеченого полікристалу призводить до суттєвого зниження його міцності. Одним з варіантів використання синтетичних алмазних порошків є порошки наноалмазів детонаційного синтезу. Як відомо, з широкого спектра нано- і мікропорошків синтетичного алмазу наноалмази детонаційного синтезу характеризуються чудовим комплексом фізичних і механічних 3 UA 113564 U 5 10 15 20 25 30 35 40 45 50 55 60 властивостей, що робить їх перспективними при виготовленні полікристалічних матеріалів. Зокрема наноалмази детонаційного синтезу характеризуються середнім розміром частинок 4-6 нм, і підвищеним рівнем локальних мікронапруг кристалічної структури. Наночастинки алмазів детонаційного синтезу мають дуже високу поверхневу енергію і тому формують блоки (кластери), що важко руйнуються, розміром 200-300 нм, які, в свою чергу, об'єднуються в більш масивні аморфні агрегати (див. Новые подходы к созданию гибридных полимерных нанокомпозитов: от конструкционных материалов к высокотехнологичным применениям / В.А. Герасин, Е.М. Антипов, В.В. Карбушев и др. // Успехи химии. - 2013. - 82. - № 4. - С. 303-332). В кінцевому підсумку, використання при спіканні такого типу порошків алмазів забезпечує отримання високощільних і дрібнозернистих полікристалів з підвищеними фізико-механічними характеристиками. Як було показано в роботі (див. Graphene for tough and electroconductive alumina ceramics / A. Centeno, V. G. Rocha, B. Alonso, et. al. // Journal of the European Ceramic Society. - 2013. - 33. - P. 3201-3210) збільшення провідності діелектричного матеріалу залежить від концентрації електропровідної складової в композиті. Загалом, провідність зростає з підвищенням вмісту електропровідної складової і вище критичної концентрації, яка має назву "поріг перколяції", частинки провідної фази починають пов'язуватися між собою з утворенням провідних шляхів по всій діелектричній матриці і, отже, електропровідність композиту помітно зростає. При цьому рівномірний розподіл електропровідної складової в діелектричній матриці є однією з ключових проблем при одержанні алмазного полікристалу з бажаним рівнем електрофізичних властивостей. Крім цього необхідно, щоб включення цієї другої фази не приводило до погіршення механічних властивостей полікристалу. При вмісті графену менш ніж 0,01 % від маси алмазних порошків, така його кількість, поперше, недостатня для формування додаткових зв'язків між алмазними частинками в полікристалі, а, по-друге, нижче "порогу перколяції", що не дозволяє сформувати полікристал з необхідним рівнем електропровідності. При вмісті графену більш ніж 0,5 % від маси алмазних порошків, така його кількість перешкоджає утворенню міцних контактів алмаз-алмаз і одержаний полікристал має незадовільні механічні характеристики. Таким чином, вміст нанографену і/або n-шарового графену в кількості від 0,01 до 0,5 % від маси алмазних порошків забезпечує оптимальне співвідношення міцних контактів в полікристалі з величиною його електропровідності. Приклади конкретної реалізації корисної моделі наведено у таблиці. Приклади 1-13 таблиці наведено для тих випадків, які стосуються заявлених ознак. Приклади 14-20 - за межами заявлених ознак. При приготуванні алмазно-графенової суміші використовували порошки як синтетичних алмазів (приклади 1, 3, 4, 7-9), так і природних (приклади 2,10) та їх суміші (5, 6). Досягнення необхідного рівня фізико-механічних властивостей (твердість, міцність, зносостійкість) електропровідного алмазного полікристалічного матеріалу досягається за рахунок оптимального вибору співвідношення порошків природних та синтетичних алмазів. Зерна мікропорошків синтетичних алмазів мають більш розвинену поверхню, їх питома поверхня майже в 1,5 рази більша ніж у природних. Це сприяє формуванню зв'язків алмазалмаз і підвищенню міцності матеріалу. Використання природних алмазів, які мають більш високу абразивну здатність, твердість та міцність, дозволяють виготовити матеріал з підвищеною зносостійкістю. Приклад 7 ілюструє використання нанопорошку синтетичного алмазу або його суміші з мікропорошком синтетичного (приклади 4, 8) або природного (приклад 5) алмазу. Приклади 11-13 ілюструють використання при приготуванні шихти для спікання електропровідного алмазного полікристалічного матеріалу нанопорошку алмазу детонаційного синтезу. Виготовлення зразків електропровідного алмазного полікристалічного матеріалу на основі алмазу діаметром 3,5 мм і висотою 4 мм проводили наступним чином. До алмазної маси, що складалася з нано- і/або мікропорошку природного і/або синтетичного алмазу розміром від 5 нм до 60 мкм додавали нанографен і/або n-шаровий графен в кількості від 0,01 до 0,5 % від маси алмазних порошків. Як нанографен використовували продукт N 002PDR (Nano Graphene Platelets) виробництва фірми "Angstrom Materials, Inc.", пластинки якого мали менш 3 шари з товщиною < 2 нм. Крім цього експерименти проводили, користуючись nшаровими графенами виробництва фірми "Cheap Tubes Inc." такими, як Gn (4) менш 4 шарів товщиною < 3 нм, Gn(8) менш 20-30 шарів товщиною 8 нм та чистотою 99,9 %, Gn (12) - 30-50 шарів товщиною 12 нм, чистотою 99,2 %. 4 UA 113564 U 5 10 15 20 25 30 35 40 Наважки компонентів суміші для спікання електропровідного алмазного полікристалічного матеріалу розміщували на молібденовій пластині і ретельно перемішували вручну металевим шпателем. Перевірку якості змішування проводили візуально під мікроскопом МБС-6 при збільшенні х100 при натисканні шпателем на пробу шихти, відібрану методом квартування. Слід після шпателю повинен бути однорідним за кольором. З лускоподібного графіту в спеціальній прес-формі пресували багатопозиційні тигелі діаметром 18 мм, висотою 5 мм із циліндричними гніздами діаметром 4 мм. Отриману суміш алмазних порошків з графеном засипали в гнізда багатопозиційного тигля. Диском з лускоподібного графіту закривали гніздо тиглю і розміщували їх у комірці високого тиску. Спікання виконували в апараті високого тиску типу "Тороїд" з діаметром центрального заглиблення 30 мм при тиску 4,5-7,5 ГПа, температурі 1000-1700 °C та тривалості спікання 50300 с. Після спікання зразки електропровідного алмазного полікристалічного матеріалу звільняли від залишків матеріалу комірки високого тиску та піддавали хімічній обробці для очищення її поверхні від залишків графіту. Ступінь досягнення мети у відповідності з формулою корисної моделі оцінювали на підставі вимірювання таких характеристик матеріалу, як питомий електроопір та міцність при одноосьовому статичному стиску. Методика вимірювання величини опору отриманих зразків електропровідного полікристалічного надтвердого матеріалу на основі алмазу і n-шарових графенів заснована на реєстрації падіння напруги на зразку в залежності від величини струму, який через нього проходить. Електроконтакти на зразки наносили методом магнетронного розпилення в вакуумі електроди з міді. Для вимірювання струму використовувався електрометр В7-49, що дозволяє -3 -13 реєструвати струми 10 -10 А. Величина падіння напруги на зразку вимірювалася за -7 -3 допомогою нановольтметра NV-724 в інтервалі напруг 10 -10 В. Приклади конкретної реалізації корисної моделі наведено в таблиці. Як видно з таблиці, в залежності від вмісту графену питомий електроопір зразків, що були . 5 одержані у відповідності з заявленими ознаками, складає від 0,63 до 6,7 10 Ом см. В той же . 9 . час, питомий електроопір зразків, виготовлених за прототипом, складає 8,4 10 Ом см. На розривній машині зусиллям до 50 кН були проведені випробування міцності одержаних зразків у кількості 20 шт. при одноосьовому статичному стиску. Похибка вимірювання величини руйнуючого навантаження при коефіцієнті надійності 0,95 не перевищує 2,4 кН. Руйнуюче навантаження для зразків спечених відповідно пропонованої корисної моделі складає 20-26 кН, а міцність відповідно 1966-2556 МПа. Зразки за прототипом мали значення руйнуючого навантаження, яке не перевищувало 16 кН і, відповідно, міцність не вище 1573 МПа. Вище описані кращі варіанти здійснення запропонованої корисної моделі, що дозволяють зрозуміти його суть, проте при цьому можливі варіанти, конкретно не наведені в описі, які можуть бути реалізовані без відхилення від суті і об'єму винаходу, як визначено в поданій формулі корисної моделі. Ефективність пропонованої корисної моделі підтверджено науково-експериментальними дослідженнями проведеними в НТАК "АЛКОН" НАН України. Таблиця Приклади конкретної реалізації корисної моделі Склад суміші з порошку алмазу та графену, % (по масі) Алмаз Алмаз Синтети- ПриродСинтетидинаміПриродн динамі- Грачний ний чний чного ий алмаз чного фен алмаз алмаз алмаз синтезу синтезу 3 4 5 6 7 8 9 14-10 99,80 0,20 40-28 99,6 0,40 28-20 99,9 0,01 60-500, 45,00 0,10 005-0,1 54,90 0,005-0,1 40-28 25,00 74,9 0,10 Розмір частинок алмазу, мкм Об'єкт № випробуп/п вань 1 Матеріал за винаходо м, що заявляєть ся 2 1 2 3 4 5 5 Міцність, МПа Питомий ефектроопір, . Ом см 10 2386 2265 2556 11 . 4 7,8 10 . 5 3,8 10 . 5 4,9 10 1945 8,7 10 . 4 1790 4,7 10 . 4 UA 113564 U Таблиця Приклади конкретної реалізації корисної моделі Склад суміші з порошку алмазу та графену, % (по масі) Об'єкт № Алмаз Алмаз випробуСинтети- ПриродСинтетип/п динаміПриродн динамі- Гравань чний ний чний чного ий алмаз чного фен алмаз алмаз алмаз синтезу синтезу 6 14-10 28-20 45,00 44,5 0,50 7 0,005-0,1 99,95 0,05 1 2 3 4 5 6 7 8 9 0,005-0,1 30,00 8 0,05 28-20 69,95 9 60-50 99,7 0,3 10 60-50 99,92 0,08 0,00511 99,99 0,01 0,007 0,00512 99,50 0,50 0,007 0,00513 99,75 0,25 0,007 14 80-63 99,90 0,10 15 80-63 99,90 0,10 менш 16 99,90 0,10 0,005 17 14-10 99,995 0,005 18 40-28 99,995 0,005 19 14-10 99,4 0,60 20 40-28 99,3 0,70 Прототип 19 Розмір частинок алмазу, мкм Міцність, МПа Питомий ефектроопір, . Ом см 1993 1679 10 2,8 10 . 4 3,2 10 11 1832 1970 1975 8,8 10 . 5 6,7 10 2150 79,5 1966 0,76 1993 0,63 1470 1530 5,2 10 . 8 6,1 10 1091 4,2 10 2650 2830 1312 1237 1573 7,4 10 . 11 3,2 10 0,30 0,35 . 9 8,4 10 . 2 9,7 10 . 4 . 2 . 7 . 7 . 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Спосіб виготовлення електропровідного алмазного полікристалічного матеріалу, який включає послідовне виготовлення шихти, що містить нано- і/або мікропорошок природного і/або синтетичного алмазу з додаванням графену, та спікання її без активуючих процес добавок при високому тиску з витримкою при високій температурі, який відрізняється тим, що при виготовленні шихти використовують нано-і/або мікропорошки від 5 нм до 60 мкм, а за графен вводять нанографен і/або п-шаровий графен в кількості від 0,01 до 0,5 % від маси алмазних порошків. 2. Спосіб за п. 1, який відрізняється тим, що як алмаз використовують алмаз детонаційного синтезу. Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори російськоюJaworska Lucyna

МПК / Мітки

МПК: B24D 18/00

Мітки: матеріалу, виготовлення, полікристалічного, алмазного, спосіб, електропровідного

Код посилання

<a href="https://ua.patents.su/8-113564-sposib-vigotovlennya-elektroprovidnogo-almaznogo-polikristalichnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення електропровідного алмазного полікристалічного матеріалу</a>

Попередній патент: Автомат самообслуговування для продажу на розлив питної води в тару споживача

Наступний патент: Спосіб виготовлення надтвердого алмазного полікристалічного композиційного матеріалу

Випадковий патент: Спосіб накладання кишково-підшлункового анастомозу при резекції підшлункової залози