Збірка з алюмінієвим елементом та сталевим елементом, який має покриття з znalmg сплаву

Номер патенту: 113884

Опубліковано: 27.03.2017

Автори: Досда Лоранс, Кофін'ї-Ґреґуар Астрід, Морель Стефан, АЛЛЕЛІ Крістіан

Формула / Реферат

1. Збірка (1) з елементом (2) на основі алюмінію і елементом (3), який виготовлено зі сталі, з металевим покриттям, принаймні на одній його поверхні, виконаним з цинк-алюміній-магнієвого сплаву, що включає 2,3-3,3 мас. % магнію, 3,5-3,9 мас. % алюмінію, решта цинк та неминучі домішки, причому зазначена поверхня елемента (3), виготовленого зі сталі з покриттям, принаймні частково знаходиться у контакті із зазначеним елементом (2) на основі алюмінію.

2. Збірка за п. 1, яка відрізняється тим, що металеве покриття в ній, виготовлене зі сплаву цинк-алюміній-магній, включає 2,3-3,3 мас. % магнію і 3,6-3,9 мас. % алюмінію, решта цинк та неминучі домішки.

3. Збірка за пп. 1 або 2, яка відрізняється тим, що металеве покриття в ній містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni або Ві.

4. Збірка за будь-яким з пп. 1-3, яка відрізняється тим, що вказаний в ній контакт забезпечений за допомогою шару клею та/або герметика, товщина якого складає менше 5 мм.

5. Збірка за будь-яким з пп. 1-4, яка відрізняється тим, що елемент на основі алюмінію (2) і елемент (3), виготовлений зі сталі, сполучені за допомогою обтискання.

6. Деталь транспортного засобу, що включає принаймні одну збірку (1) за будь-яким з пп. 1-5.

7. Деталь за п. 6, яка відрізняється тим, що вона є дверима транспортного засобу, в яких елемент (2) на основі алюмінію, складає зовнішню частину зазначених дверей і елемент (3), виготовлений зі сталі, складає внутрішню частину зазначених дверей.

8. Транспортний засіб, що включає принаймні одну деталь за пп. 6-7.

9. Застосування деталі зі сталі з металевим покриттям, принаймні на одній її поверхні, виконаним з цинк-алюміній-магнієвого сплаву, що включає 2,3-3,3 мас. % магнію, 3,5-3,9 мас. % алюмінію, решта цинк та неминучі домішки для виготовлення збірки (1), за будь-яким з пп. 1-5 або деталей за будь-яким з пп. 6-7.

10. Застосування за п. 9, яке відрізняється тим, що металеве покриття містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni або Ві.

Текст

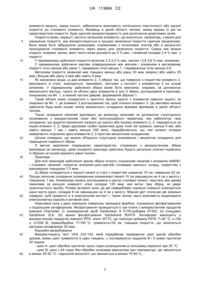

Реферат: Винахід стосується збірки (1) з елементом (2) на основі алюмінію та елементом (3), який виготовлений зі сталі, з металевим покриттям, принаймні на одній його поверхні, виконаним з цинк-алюміній-магнієвого сплаву, що включає 2,3-3,3 мас. % магнію, 3,5-3,9 мас. % алюмінію, решта металевого покриття складається з цинку, неминучих домішок і можливо одного або декількох додаткових матеріалів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Се, Cr, Ni або Ві, при цьому зазначена покрита поверхня елемента (3), виготовленого зі сталі, принаймні частково знаходиться у контакті із зазначеним елементом (2) на основі алюмінію, і зазначений контакт може бути забезпечений за допомогою шару клею та/або герметика, товщина якого складає менше 5 мм. Винахід також стосується деталі транспортного засобу, що включає принаймні одну таку збірку, і транспортного засобу. UA 113884 C2 (12) UA 113884 C2 UA 113884 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід належить до збірки з елементу на основі алюмінію і елементу зі сталі з покриттям з сплаву цинк-алюміній-магній, принаймні, на одній з його поверхонь, розміщеній так, що вона знаходиться в контакті, принаймні, частково з елементом на основі алюмінію. Ці збірки призначені, наприклад, для використання у виробництві деталей кузова автомобіля, таких як дверні отвори і тому подібне, проте не обмежуються ними. Металеві покриття, що в основному містять цинк, традиційно використовуються через їх хороші захисні властивості проти корозії. Додавання магнію в покриття помітно підвищує корозійну стійкість цих покриттів, що дозволяє понизити їх товщину або забезпечити надійніший захист від корозії в часі. Крім того, додавання алюмінію також дозволяє поліпшити корозійну стійкість. Постійна необхідність пошуку зниження маси в цілях скорочення викидів CO2 призводить до необхідності шукати гібридні рішення, об'єднуючі, зокрема, алюміній і оцинковану сталь. Проте таке поєднання викликає складні і змінні явища корозії, викликаної утворенням гальванічної пари двох матеріалів. ЕР 2 141 255 розкриває рішення, в яких процес включає додавання магнію в покриття стали у кількості, яка може змінюватися, зокрема, в діапазоні 0,8-10 % мас. Також може бути передбачене додавання 0,8-3,5 % алюмінію в це ж покриття. Проте корозійна стійкість цих деталей залишається дуже низькою в часі, і, отже, існує необхідність в її поліпшенні. З цією метою даний винахід належить до збірки за п. 1, та його застосуванню за п. 7. Збірка може також включати істотні ознаки за пп. 2-3. Винахід також належить до деталі за пп. 4-5, транспортного засобу за п. 6, і застосуванню за п. 7. Тепер винахід буде проілюстрований за допомогою характерних прикладів, наведених тільки в інформаційних цілях, але без обмеження ними, з посиланням на креслення, що додаються, на яких: Фіг. 1 схематично представляє збірку відповідно до винаходу; Фіг. 2 представляє криві, що зображають вимірювання зростання середньої глибини корозії алюмінієвих панелей в збірці відповідно до винаходу, в порівнянні з збірками відповідно до відомого рівня техніки; Фіг. 3 представляє криві, що зображають вимірювання зміни щільності струму гальванічних пар збірок відповідно до винаходу в порівнянні з збірками відповідно до відомого рівня техніки. Збірка 1 відповідно до винаходу насамперед включає перший елемент на основі алюмінію, який має форму панелі 2. При цьому передбачається, що це чистий алюміній і всі його сплави, що включають, принаймні, 85 % мас. алюмінію, включаючи 1000-7000 серій, які містять алюміній без будь-яких присадок легуючих елементів і сплави різного складу: - алюміній без легуючих елементів: 1000; - алюміній+мідь: 2000; - алюміній+марганець: 3000; - алюміній+кремній: 4000; - алюміній+магній: 5000; - алюміній+магній+кремній: 6000; - алюміній+цинк+магній: 7000. Ця панель 2 має відповідні розміри, адаптовані для подальшого використання в збірці відповідно до винаходу. У переважному здійсненні зазначена збірка 1 інтегрована в двері транспортного засобу, панель на основі алюмінію розташовується на зовнішній стороні транспортного засобу. Панель 2 на основі алюмінію може додатково включати, принаймні, на одній частині її поверхні одне або декілька захисних покриттів, таких як фосфатуюче та/або катафорезне покриття, такі як ті, що зазвичай застосовуються в кузовах без забарвлення транспортних засобів. Збірку з другим сталевим елементом 3 з покриттям зазвичай виконують до проходження кузови без забарвлення через ванни, що містять покриття, такого типу як фосфатуюче та/або катафорезне покриття, так що покриття будуть нанесені тільки на частини, розташовані за межами зони збірки. Другий елемент збірки відповідно до винаходу є таким чином елементом 3, виготовленим зі сталі, з металевим покриттям, принаймні, на одній з його поверхонь, виконаним з цинкалюміній-магнієвого сплаву, що включає 2,3-3,3 % мас. магнію, 3,5-3,9 % мас. алюмінію, решта металевого покриття складається з цинку, неминучих домішок і можливо одного або декількох додаткових елементів, вибраних з Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni або Bi. Масовий вміст кожного додаткового елементу зазвичай складає менше 0,3 %. Додаткові 1 UA 113884 C2 5 10 15 20 25 30 35 40 45 50 55 60 елементи можуть, серед іншого, забезпечити можливість поліпшення пластичності або адгезії покриття до сталевого елементу. Фахівець в даній області техніки, якому відома їх дія на характеристики покриття, буде здатний використовувати їх для досягнення додаткових цілей. Покриття може, нарешті, містити залишкові елементи, що вносяться, наприклад, з ванни для нанесення покриття, яка використовується в процесі нанесення покриття гарячим зануренням. Воно може бути забруднене домішками, отриманими з початкових злитків або в результаті проходження сталевого елементу через ванну для нанесення покриття. Серед них можна згадати, зокрема, залізо, вміст якого може доходити до 5 % мас. і зазвичай складає 2-4 % мас. у покритті. У переважному здійсненні покриття включає 2,3-3,3 % мас. магнію і 3,6-3,9 % мас. алюмінію. У переважному здійсненні масове співвідношення між магнієм і алюмінієм в металевому покритті чітко менше або рівне 1, переважно чітко менше 1, і переважніше чітко менше 0,9. Металеве покриття зазвичай має товщину меншу або рівну 30 мкм (мікрон) або навіть 25 мкм і більше або рівну 3 мкм або навіть 5 мкм. Як зазначено вище, ці два елементи 2, 3 зібрані так, що поверхня з покриттям елементу 3, виконаного зі сталі, знаходиться, принаймні, частково у контакті з елементом 2 на основі алюмінію. У переважному здійсненні збірка може бути виконана, зокрема, за допомогою механічного методу, такого як обтиск двох елементів в зоні 5 збірки, розташованій в прикладі, показаному на Фіг. 1, в нижній частині дверей, формованій збіркою 1. Такий обтиск може складатися з простого загину одного з елементів навколо іншого, як показано на Фіг. 1, де елемент 2 розташований так, щоб огинати елемент 3. Це звичайно можна здійснити будь-яким іншим типом механічного складання відомим фахівцям в даній області техніки. Також складання панелей відповідно до винаходу можливе за допомогою структурного склеювання з використанням клею або конструкційного герметика, яке забезпечує таке складання, що додаток механічної напруги до одного або іншому елементу 2, 3, передається на інший елемент 3, 2. Шари адгезивів та/або герметиків дуже тонкі (як правило, менше 5 мм, або навіть менше 1 мм і навіть менше 200 мкм), передбачається, що такі склеєні складки еквівалентні з'єднанню двох елементів 2, 3 простим механічним складанням. Цілком очевидно, що можна об'єднати структурне склеювання і механічне складання для підвищення надійності збірки. З метою виділення покращених характеристик, отриманих з використанням збірки відповідно до винаходу, деякі конкретні приклади здійснень будуть детально описані порівняно зі збіркою на основі відомого рівня техніки. Приклади Для всіх прикладів здійснення зразки збірок готують з'єднанням панелей з алюмінію AA6061 і сталевих панелей, покритих алюміній-цинк-(магній) сплавами змінного складу, покриттям з рівномірною товщиною 7,5 мкм. Ці збірки складаються з першої панелі зі сталі з покриттям шириною 10 см і заввишки 20 см. Процес включає складання склеюванням алюмінієвої панелі 10 см завширшки на 4 см у висоту і товщиною 1 мм. Алюмінієва панель розташована в центрі сталевої панелі і відстань між двома панелями за рахунок наявності клею складає 120 мкм, яка імітує таку збірку, як двері транспортного засобу. Розмір активної зони, де дві нефарбовані зовнішні поверхні знаходяться одна проти одної, складає 6 см завширшки на 4 см у висоту. Мідний дріт сполучає дві зовнішні поверхні, щоб привести їх в електричний контакт і, таким чином, мати можливість моделювати електрохімічну корозію в активній зоні. Неактивна зона з двох зовнішніх поверхонь захищена фарбою, отриманою фосфатуванням з подальшим катафорезом. Фосфатування проводиться в три етапи з використанням продуктів компанії Chemetall: (i) знежирюючий засіб Gardoclean S 5176+добавка H7352, (ii) очищувач Gardolene ZL6, (iii) ванна фосфатування Gardobond R24TA. Катафорез виконують з використанням продуктів компанії PPG: агент W772, що пов'язує+добавка P978; T=32 °C; t=150 з; U=200 В; термообробка: Т=180 °C; тривалість=35 хв; товщина покриття, що наноситься методом катафореза: 20 мкм. Корозійні випробування Використовують тест VDA 233-102, який передбачає проведення серії циклів обробки зразків, кожен цикл тривалістю в один тиждень, з послідовністю підциклів В і З кожен протягом 24 години. - цикл А: цикл обробки протягом трьох годин розміщенням в сольовому аерозолі при 35 °C; - цикл B: цикл з 24 годин без обробки сольовим аерозолем при температурі, що змінюється в межах 25-50 °C, і відносній вологості, що змінюється в межах 70-95 %; 2 UA 113884 C2 5 10 15 20 - цикл З: цикл без обробки сольовим аерозолем при температурі, що змінюється в межах 15-50 °C, і відносній вологості, що змінюється в межах 70-95 % в циклі. Використовуваним сольовим розчином є водний розчин, що містить 1 % мас. хлориду натрію. Випробування гальванопари Для оцінки щільності струму гальванічного елементу, що створюється збіркою з алюмінію і сталі з покриттям, необхідно електрично з'єднати панель з алюмінію в зоні, покритій методом катафореза, і сталеву панель з покриттям в нижній зоні, установкою нуля опору амперметра (Bio-Logic Potentiostat VMP3). Випробування з використанням лазерної тріангуляції Для оцінки ступеня корозії зон сталевої панелі з покриттям, що входить у вищеописані зразки збірки, проводять вимірювання для визначення глибини корозійного пошкодження алюмінію за допомогою лазерної тріангуляції по всій поверхні зразка і потім знаходять максимальне спостережуване значення в мікрометрах. Випробування Готують зразки збірки з алюмінієвих панелей і сталевих панелей, покритих цинкалюміній(магній) сплавами змінного складу, такими як описані вище, і потім піддають випробуванню VDA 233-102. В кінці кожного циклу вимірюють глибину корозійного пошкодження алюмінієвого елементу першого зразка за допомогою методу лазерної тріангуляції. Результати через 6 та 12 циклів підсумовувані і представлені в таблиці 1 і докладні поетапні результати представлені на Фіг. 2. Потім вимірюють потенціал гальванопари другого зразка. Результати через 6 і 12 циклів підсумовувані і представлені в таблиці 2, і докладні поетапні результати представлені на Фіг. 3. 25 Таблиця 1 Максимальна глибина корозійного пошкодження Зразок 1 2 3 30 Al % мас. 0,3 1,5 3,7 Mg % мас. 0 1,5 3,0 P (мкм) після 6 циклів 550 460 30 P (мкм) після 12 циклів 660 570 310 Встановлено, що зразок 3 дозволяє отримати значно більш прийнятні результати, ніж в порівняльних випробуваннях 1 і 2. Звичайно, деяке поліпшення корозійної стійкості спостерігається між зразком 2 і зразком 1 після 12 циклів, проте поліпшення, отримане для зразка 3, має значно більшу величину, що в цілому вельми несподівано. Крім того, якщо розглянути результати після завершення 6 циклів, існує чітка відмінність у поведінці, що є надзвичайно важливим між випробуванням зразка відповідно до винаходу і порівняльних зразків, максимальна глибина корозійного пошкодження алюмінієвого елементу розрізняється в 15 разів. 35 Таблиця 2 Гальванопара Зразок 1 2 3 4 40 Al % мас 0,3 1,5 2,0 3,7 Mg % мас 0 1,5 2,0 3,0 2 Q (мкA/см /год) після 6 циклів 3800 540 490 80 2 Q (мкA/см /год) після 12 циклів 8470 5900 5900 330 Слід зазначити, що зразок 4 дозволяє отримати значно більш відповідні результати, ніж порівняльні випробування 1-3. Звичайно, деяке поліпшення корозійної стійкості спостерігається між зразками 2 і 3 і зразком 1, проте поліпшення, отримане для зразка 4 в цьому випадку знов має значно більшу величину, і в цілому вельми несподівано, тим більш, що в зразку 3, що має вищий вміст алюмінію і магнію, ніж вміст в зразку 2, отримані в кінцевому аналізі, значення характеристик ідентичні характеристикам зразка 2, що не дозволяє чекати, що додаткове збільшення вмісту алюмінію і магнію дозволить поліпшити значення характеристик. 3 UA 113884 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 1. Збірка (1) з елементом (2) на основі алюмінію і елементом (3), який виготовлено зі сталі, з металевим покриттям, принаймні на одній його поверхні, виконаним з цинк-алюміній-магнієвого сплаву, що включає 2,3-3,3 мас. % магнію, 3,5-3,9 мас. % алюмінію, решта цинк та неминучі домішки, причому зазначена поверхня елемента (3), виготовленого зі сталі з покриттям, принаймні частково знаходиться у контакті із зазначеним елементом (2) на основі алюмінію. 2. Збірка за п. 1, яка відрізняється тим, що металеве покриття в ній, виготовлене зі сплаву цинк-алюміній-магній, включає 2,3-3,3 мас. % магнію і 3,6-3,9 мас. % алюмінію, решта цинк та неминучі домішки. 3. Збірка за пп. 1 або 2, яка відрізняється тим, що металеве покриття в ній містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni або Ві. 4. Збірка за будь-яким з пп. 1-3, яка відрізняється тим, що вказаний в ній контакт забезпечений за допомогою шару клею та/або герметика, товщина якого складає менше 5 мм. 5. Збірка за будь-яким з пп. 1-4, яка відрізняється тим, що елемент на основі алюмінію (2) і елемент (3), виготовлений зі сталі, сполучені за допомогою обтискання. 6. Деталь транспортного засобу, що включає принаймні одну збірку (1) за будь-яким з пп. 1-5. 7. Деталь за п. 6, яка відрізняється тим, що вона є дверима транспортного засобу, в яких елемент (2) на основі алюмінію, складає зовнішню частину зазначених дверей і елемент (3), виготовлений зі сталі, складає внутрішню частину зазначених дверей. 8. Транспортний засіб, що включає принаймні одну деталь за пп. 6-7. 9. Застосування деталі зі сталі з металевим покриттям, принаймні на одній її поверхні, виконаним з цинк-алюміній-магнієвого сплаву, що включає 2,3-3,3 мас. % магнію, 3,5-3,9 мас. % алюмінію, решта цинк та неминучі домішки для виготовлення збірки (1), за будь-яким з пп. 1-5 або деталей за будь-яким з пп. 6-7. 10. Застосування за п. 9, яке відрізняється тим, що металеве покриття містить один або декілька додаткових елементів, вибраних з Si, Sb, Pb, Ті, Са, Mn, Sn, La, Ce, Cr, Ni або Ві. 4 UA 113884 C2 Комп’ютерна верстка Т. Вахричева Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюAssembly of an aluminum component and of a steel component having a znalmg alloy coating

Автори англійськоюAllely, Christian, Coffigny-Gregoire, Astrid, Dosdat, Laurence, Morel, Stephane

Автори російськоюАллели Кристиан, Кофинйи-Грэгуар Астрид, Досда Лоранс, Морэль Стэфан

МПК / Мітки

Мітки: znalmg, покриття, сталевим, алюмінієвим, збірка, має, сплаву, елементом

Код посилання

<a href="https://ua.patents.su/7-113884-zbirka-z-alyuminiehvim-elementom-ta-stalevim-elementom-yakijj-maeh-pokrittya-z-znalmg-splavu.html" target="_blank" rel="follow" title="База патентів України">Збірка з алюмінієвим елементом та сталевим елементом, який має покриття з znalmg сплаву</a>

Попередній патент: Спосіб електродугового механізованого зварювання у вертикальному та/або похилому положеннях з імпульсним саморегулюванням процесу плавлення електрода

Наступний патент: Система та спосіб контролю експлуатаційних характеристик залізничного вагона

Випадковий патент: Поліуретанова композиція для покриттів та спосіб її одержання