Спосіб визначення ремонтопридатності деталей торцевого розподілення аксіально-поршневої гідромашини

Номер патенту: 115658

Опубліковано: 25.04.2017

Автори: Лосіков Олександр Михайлович, Кириленко Олександр Іванович, Черних Тетяна Валеріївна, Мельянцов Петро Тимофійович, Сидоренко Віктор Кононович

Формула / Реферат

1. Спосіб визначення ремонтопридатності деталей торцевого розподілення аксіально-поршневої гідромашини, згідно з яким знімають профілограму поперечного перерізу зношеної поверхні деталі, розраховують його площу, а через неї об'ємні витоки робочої рідини, які використовуються як параметр, що визначає технічний стан деталі, який відрізняється тим, що на профілограмі поперечного перерізу зношеної поверхні деталі виділяють і вимірюють максимальну глибину каналу і на підставі зроблених вимірів обчислюють відносний діагностичний параметр ремонтопридатності за формулою:

![]() ,

,

де ![]() - відносний діагностичний параметр ремонтопридатності, %;

- відносний діагностичний параметр ремонтопридатності, %;

![]() - номінальна товщина деталі згідно з робочим кресленням, мм;

- номінальна товщина деталі згідно з робочим кресленням, мм;

![]() - максимальна глибина каналу профілограми поперечного перерізу зношеної поверхні деталі, мм;

- максимальна глибина каналу профілограми поперечного перерізу зношеної поверхні деталі, мм;

![]() - відносний показник, який враховує неплощинність робочої поверхні деталі.

- відносний показник, який враховує неплощинність робочої поверхні деталі.

2. Спосіб за п. 1, який відрізняється тим, що деталі, у яких розмір відносного діагностичного параметру ремонтопридатності більше ![]() , за техніко-економічним критерієм відновлюють притиранням до видалення слідів зношеної поверхні.

, за техніко-економічним критерієм відновлюють притиранням до видалення слідів зношеної поверхні.

3. Спосіб за п. 2, який відрізняється тим, що деталі, у яких відносний діагностичний параметр ремонтопридатності знаходиться в інтервалі ![]() , відновлюють нарощуванням зношеної поверхні з наступною механічною обробкою до номінального або збільшеного ремонтного розміру.

, відновлюють нарощуванням зношеної поверхні з наступною механічною обробкою до номінального або збільшеного ремонтного розміру.

4. Спосіб за п. 3, який відрізняється тим, що деталі, у яких відносний діагностичний параметр ремонтопридатності менше ![]() , за техніко-економічним критерієм відновленню не підлягають.

, за техніко-економічним критерієм відновленню не підлягають.

Текст

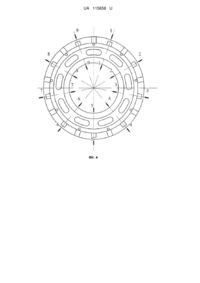

Реферат: Спосіб визначення ремонтопридатності деталей торцевого розподілення аксіально-поршневої гідромашини, згідно з яким знімають профілограму поперечного перерізу зношеної поверхні деталі, розраховують його площу, а через неї об'ємні витоки робочої рідини, які використовуються як параметр, що визначає технічний стан деталі. На профілограмі поперечного перерізу зношеної поверхні деталі виділяють і вимірюють максимальну глибину каналу і на підставі зроблених вимірів обчислюють відносний діагностичний параметр ремонтопридатності. UA 115658 U (12) UA 115658 U UA 115658 U 5 10 15 20 25 30 35 40 Корисна модель належить до області ремонту машин і може знайти застосування для відновлення деталей системи торцевого розподілення потоку робочої рідини аксіальнопоршневих гідромашин на спеціалізованих виробничих підрозділах з ремонту агрегатів гідравлічних систем. Відомий спосіб визначення зношення деталей прецизійних спряжень качаючого вузла аксіально-поршневої гідромашини (ГСТ-90) їх зважуванням і порівнянням отриманої маси деталі з вагою нової деталі [Голубев В.А. Исследование работоспособности гидропривода ГСТ90 на масле МГ-ЗОУ (МГЕ-46В) /Тракторы и сельскохозяйственные машины, № 10. 1983. - С. 12-16]. Недоліком відомого способу є те, що він дає інтегральну оцінку технічного стану деталі. При цьому цілком не враховується глибина зношення деталі, а також характер та місце зношення. У результаті чого, деталі, відновлення яких за техніко-економічним критерієм недоцільне, відправляють в ремонт і навпаки, деталі, які доцільно відновлювати, вибраковують. Найбільш близьким по технічній суті і результату є спосіб визначення технічного стану деталей [Никитин Г.Α., Чирков С.В. Влияние загрязненности жидкости на надежность работы гидросистем летательных аппаратов. - М.: Транспорт, 1969. - С. 142-143], згідно з яким знімають профілограму поперечного перерізу зношеної поверхні деталі, розраховують його площу, а через неї об'ємні витоки робочої рідини, які використовують як параметр, що визначає технічний стан деталі. Недоліком даного способу є те, що визначення технічного стану деталі і оцінки її ремонтопридатності за об'ємними витоками робочої рідини, обумовленими площею поперечного перерізу зношеної поверхні, не дає достовірної оцінки ремонтопридатності деталі, так як об'ємні витоки робочої рідини не дають уявлення про форму зношеної ділянки деталі (вона може бути глибокою та вузькою або не глибокою і широкою, для однакових об'ємів витоків робочої рідини) і доцільність її відновлення. Технічною задачею, що вирішується заявлюваним способом на корисну модель, є підвищення достовірності оцінки ремонтопридатності деталей торцевого розподілення потоку робочої рідини аксіально-поршневих гідромашин та зменшення трудомісткості при відновленні деталей торцевого розподілення робочої рідини. Цей технічний результат досягається тим, що знімають профілограму поперечного перерізу зношеної поверхні деталі і виділяють та вимірюють на ній глибину максимального каналу і на основі зроблених вимірів розраховують відносний діагностичний параметр ремонтопридатності, по значенню якого судять про доцільність ремонту деталі. Загальною ознакою корисної моделі, що заявляється, є те, що для оцінки ремонтопридатності деталі знімають профілограму поперечного перерізу зношеної поверхні деталі. Відмінною ознакою корисної моделі, що заявляється, є те, що для оцінки ремонтопридатності деталі на профілограмі поперечного перерізу зношеної поверхні деталі виділяють і вимірюють максимальну глибину каналу і на основі зроблених вимірів розраховують відносний діагностичний параметр ремонтопридатності за формулою: max 100 % , Пр 1 Вн де Пр - відносний діагностичний параметр ремонтопридатності, %; 45 50 55 Вн - номінальна товщина деталі згідно з робочим кресленням, мм.; max - максимальна глибина каналу профілограми поперечного перерізу зношеної поверхні деталі, мм; - відносний показник, який враховує неплощинність робочої поверхні деталі. І по його значенню судять про доцільність ремонту деталі та визначають спосіб відновлення її роботоздатного стану. Деталі, у яких значення відносного діагностичного параметру ремонтопридатності більше 93,0 %, за техніко-економічним критерієм відновлюють притиранням до видалення слідів зношеної поверхні. Деталі, у яких значення відносного діагностичного параметру ремонтопридатності знаходиться в інтервалі 86,0 % Пр 93,0 % , відновлюють нарощуванням зношеної поверхні з наступною механічною обробкою до номінального або збільшеного ремонтного розміру. Деталі, у яких значення відносного діагностичного параметру ремонтопридатності менше 86,0 %, за техніко-економічним критерієм відновленню не підлягають. 1 UA 115658 U 5 10 15 20 За наявними у авторів відомостями сукупність ознак, що заявляються і характеризують суть корисної моделі не відома на даному рівні техніки. Отже, корисна модель, що заявляється, відповідає критерію "новизна". Суть корисної моделі, що заявляється, не випливає явно з відомого автором рівня техніки. Сукупність ознак, що характеризують відомі рішення, не забезпечують досягнення нових результатів і тільки наявність перерахованих вище відмінних ознак забезпечує одержання нового, більш високого технічного результату. Отже, корисна модель, що заявляється, відповідає критерію "винахідницький рівень". Корисна модель пояснюється графічно, де на фіг. 1 зображено профілограму поперечного перерізу робочої поверхні деталі торцевого розподілення потоку робочої рідини аксіальнопоршневої гідромашини, у якій значення відносного діагностичного параметру ремонтопридатності більше 93,0 %; фіг. 2 зображено профілограму поперечного перерізу робочої поверхні деталі, у якій значення відносного діагностичного параметру ремонтопридатності знаходиться в інтервалі 86,0 % Пр 93,0 % ; фіг. 3 профілофама робочої поверхні приставного дна торцевого розподілення потоку робочої рідини аксіально-поршневого гідронасоса НП-90; фіг. 4 схема виміру деталі для визначення показника неплощинності . Суть способу оцінки ремонтопридатності деталей торцевого розподілення полягає в тому, що згідно з схемою виміру деталі, представленої на (фіг. 4), за допомогою магнітної стійки та індикаторної головки годинникового типу (не показано), проводять вимірювання та визначають максимальне значення показника неплощинності робочої поверхні деталі. Знімають з робочої поверхні деталі профілограму поперечного перерізу і виділяють та вимірюють максимальну глибину ерозійного каналу max . За отриманими результатами вимірювань обчислюють відносний діагностичний параметр ремонтопридатності деталі Пр згідно з 25 виразом (1). На основі отриманого значення відносного діагностичного параметру ремонтопридатності Пр роблять висновок про доцільність ремонту деталі та вказують на застосування ефективних способів відновлення її роботоздатного стану. Якщо значення відносного діагностичного параметру ремонтопридатності деталі Пр 30 перевищує 93,0 %, тоді таку деталь за техніко-економічним критерієм відновлюють притиранням до видалення слідів зношеної робочої поверхні. Деталь, у якій значення відносного діагностичного параметру ремонтопридатності знаходиться в інтервалі 86,0 % Пр 93,0 % , відновлюють нарощуванням зношеної поверхні з наступною механічною обробкою до номінального або збільшеного ремонтного розміру. Деталь, у якій відносний діагностичний параметр ремонтопридатності Пр менше 86,0 %, за техніко-економічним критерієм відновленню не підлягає. Реалізацію запропонованого способу визначення ремонтопридатності деталей торцевого розподілення аксіально-поршневої гідромашини можна розглянути на прикладі розрахунку відносного діагностичного параметру ремонтопридатності приставного дна, що входить до спряження деталей ("розподільник-приставне дно") торцевого розподілення потоку робочої рідини аксіально-поршневого гідронасоса НП-90, профілограма робочої (зношеної) поверхні якого представлена на (фіг. 3). Згідно з робочим кресленням приставного дна його товщина Вн дорівнює Вн 7,9 мм (не показано), а відносний показник максимальної неплощинності робочої поверхні деталі 35 40 45 50 нехай становить 0,25 мм (не показано). З профілограми поперечного перерізу зношеної поверхні деталі, представленої на (фіг. 3), визначаємо максимальну глибину каналу max , яка дорівнює max 82 мкм . Підставимо отримані значення до виразу (1) і визначимо відносний діагностичний параметр ремонтопридатності приставного дна: 0,082 0,25 100 % 95,7 % . Пр 1 7,9 По отриманому результату робимо висновок, що приставне дно торцевого розподілення потоку робочої рідини аксіально-поршневого гідронасоса НП-90 є ремонтопридатним і може бути відновлене притиранням до видалення слідів зношення. Запропонований спосіб визначення ремонтопридатності деталей дозволяє збільшити ремонтний фонд на 30 %, за рахунок деталей, які були не обґрунтовано відбраковані за 2 UA 115658 U 5 відомими методиками, а також уникнути необґрунтованих витрат праці на ремонт деталей торцевого розподілення аксіально-поршневих гідромашин (кількість яких складає близько 15 %,), які за технічним станом відновлювати не доцільно. Запропонований спосіб визначення ремонтопридатності деталей торцевого розподілення аксіально-поршневої гідромашини проходить випробування в лабораторних умовах ДДАЕУ. Запропонована корисна модель може бути багаторазово відтворена і використана як спосіб визначення ремонтопридатності деталей торцевого розподілення аксіально-поршневої гідромашини. Отже, винахід на корисну модель відповідає критерію "промислова застосовність". 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 1. Спосіб визначення ремонтопридатності деталей торцевого розподілення аксіальнопоршневої гідромашини, згідно з яким знімають профілограму поперечного перерізу зношеної поверхні деталі, розраховують його площу, а через неї об'ємні витоки робочої рідини, які використовуються як параметр, що визначає технічний стан деталі, який відрізняється тим, що на профілограмі поперечного перерізу зношеної поверхні деталі виділяють і вимірюють максимальну глибину каналу і на підставі зроблених вимірів обчислюють відносний діагностичний параметр ремонтопридатності за формулою: max 100 % , Пр 1 Вн де Пр - відносний діагностичний параметр ремонтопридатності, %; 25 30 35 Вн - номінальна товщина деталі згідно з робочим кресленням, мм; max - максимальна глибина каналу профілограми поперечного перерізу зношеної поверхні деталі, мм; - відносний показник, який враховує неплощинність робочої поверхні деталі. 2. Спосіб за п. 1, який відрізняється тим, що деталі, у яких розмір відносного діагностичного параметру ремонтопридатності більше 93,0 % , за техніко-економічним критерієм відновлюють притиранням до видалення слідів зношеної поверхні. 3. Спосіб за п. 2, який відрізняється тим, що деталі, у яких відносний діагностичний параметр ремонтопридатності знаходиться в інтервалі 86,0 % Пр 93,0 % , відновлюють нарощуванням зношеної поверхні з наступною механічною обробкою до номінального або збільшеного ремонтного розміру. 4. Спосіб за п. 3, який відрізняється тим, що деталі, у яких відносний діагностичний параметр ремонтопридатності менше 86,0 % , за техніко-економічним критерієм відновленню не підлягають. 3 UA 115658 U 4 UA 115658 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01N 3/56, G01B 21/02, F16H 39/02, G01N 19/08

Мітки: гідромашини, деталей, спосіб, ремонтопридатності, торцевого, розподілення, аксіально-поршневої, визначення

Код посилання

<a href="https://ua.patents.su/7-115658-sposib-viznachennya-remontopridatnosti-detalejj-torcevogo-rozpodilennya-aksialno-porshnevo-gidromashini.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення ремонтопридатності деталей торцевого розподілення аксіально-поршневої гідромашини</a>

Попередній патент: Спосіб прожарювання антрациту у обертовій барабанній печі

Наступний патент: Кришка люка піввагона

Випадковий патент: Пристрій електроживлення літального апарата