Спосіб виробництва композитного матеріалу

Номер патенту: 17274

Опубліковано: 15.09.2006

Формула / Реферат

1. Спосіб виробництва композитного матеріалу, що включає набір пластин принаймні з двох різних марок сталі в пакет, заварювання пакета в контейнер, нагрівання та обробку тиском шляхом кування, який відрізняється тим, що перед набором пакета поверхні пластин спочатку піддають шліфуванню та знежиренню, по всій поверхні пластин, включаючи торцеві і бічні поверхні, отвір в контейнері виконують прямокутним, рівним розмірам пакета, відношення висоти пакета до його ширини виконують у межах 3÷4, а відношення товщини пластин пакета твердої складової до м'якої приймають від 3 до 4, контейнер нагрівають до температури кування твердої складового пакета і проводять деформацію контейнера з пакетом, потім проковують у рівну смугу і повторюють операції до одержання кінцевої товщини, рівної 0,08÷0,12 первісної висоти контейнера з одного нагрівання.

2. Спосіб за п. 1, який відрізняється тим, що шліфовані і знежирені поверхні пластин піддають гальванічному покриттю металами, по всій поверхні пластин, включаючи торцеві і бічні поверхні.

3. Спосіб за п. 1, 2, який відрізняється тим, що деформацію контейнера з пакетом проводять ударами штампа рівномірно, нерівномірно або періодично по довжині.

4. Спосіб за п. 1, 2, який відрізняється тим, що отриманий композиційний матеріал кують поперек шарів, а потім використовують як пластини пакета.

Текст

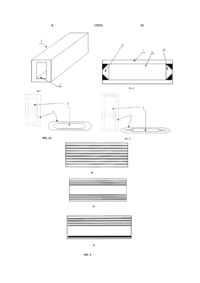

1. Спосіб виробництва композитного матеріалу, що включає набір пластин принаймні з двох різних марок сталі в пакет, заварювання пакета в контейнер, нагрівання та обробку тиском шляхом кування, який відрізняється тим, що перед набором пакета поверхні пластин спочатку піддають шліфуванню та знежиренню, по всій поверхні пластин, включаючи торцеві і бічні поверхні, отвір в контейнері виконують прямокутним, рівним розмірам пакета, відношення висоти пакета до його ширини виконують у межах 3÷4, а відношення товщини пластин пакета твердої складової до м'якої 3 17274 4 середньовіччя до часів вікінгів переважали, головцільного тіла. ним чином, тому, що з таких композиційних матеНедоліками способу є трудомісткість у зв'язку ріалів можна було одержати поєднання міцного з тим, що один з матеріалів використовують у виклинка із зносостійкою ріжучою крайкою. гляді порошку, необхідність видаляти повітря з Ковальське зварювання звичайно застосовукапсули та проведення ізостатичного ущільнення ють для виготовлення особливих ножових лез і порошку при температурі і тиску підвищує складшабельних клинків, причому для цього можуть ність та енергоємність. Структура композита із-за бути використані тільки такі типи сталей, які достапритаманних способу особливостей, більш груба, тньо піддаються гарячій обробці і з'єднанню кохарактерна для спеченого порошку і з недостатньо вальським зварюванням. Це означає неможличітко вираженими границями фаз внаслідок дифувість виготовлення ножових лез і клинків з зії при ізостатичному ущільненні. неіржавіючої сталі з дамаським узором шляхом В основу корисної моделі поставлено задачу використання класичних або відомих способів. удосконалення способу виготовлення композитноНатомість вибір матеріалів був обмежений низьго матеріалу шляхом зміни умов підготовки та зваколегованими сталями з можливими присадками рювання набору пластин принаймні з двох різних фосфору або нікелю для поліпшення чіткості узору марок сталі куванням до одержання кінцевої товпісля травлення. щини рівної 0,08 0,12 первісної висоти контейнеВідомі способи деформації куванням, прокатра, що забезпечить одержання композитного макою і пресуванням у контейнері металів, що легко теріалу з високою міцністю і пластичністю, окислюються, наприклад молібдену [Корнеев Н.И., зменшення енергоємності способу та надійне з'єдПевзнер С.Б., Разуваев Е.И., Скугарев И.Г. Обранання шарів різних сталей, що поєднують високі ботка давлением тугоплавких металлов и сплавов. функціональні і естетичні властивості. - М.: «Металлургия». - 1967. - с.243]. Заготовку з Поставлена задача вирішується тим, що у молібдену поміщають у сталевий контейнер і відспособі виробництва композитного матеріалу, за качують повітря, заварюють і піддають куванню, яким проводять набір пластин принаймні з двох прокатці або пресуванню. Цей спосіб дозволяє різних марок стали в пакет, заварку пакета в конодержувати гарячою деформацією вироби з метатейнер, нагрівання та обробку тиском шляхом кулів, які легко окисляються при нагріванні. вання. Згідно з корисною моделлю, перед набором Відомі способи з'єднання різних металів купакета поверхні пластин спочатку піддають шліванням і прокаткою пакетів. Пакети готують таким фуванню та знежиренню, по всій поверхні, включином, щоб при нагріванні перед гарячою прокатчаючи торцьові і бічні поверхні. Отвір в контейнері кою або пресуванням не відбувалося окислювання виконують прямокутним, рівним розмірам пакета, поверхонь, що підлягають з'єднанню. Для цього відношення висоти пакета до його ширини викопакет герметизують електрозварюванням по пенують у межах 3 4, а відношення товщини пластин риметру, обертають тонкими аркушами дахового пакета твердої складової до м'якої приймають від заліза, обмазують спеціальними пастами, а прока3 до 4. Контейнер нагрівають до температури кутку, купання або пресування проводять у вакуумі вання твердої складового пакета і проводять деабо захисній атмосфері [Голованенко С.А., Меанформацію контейнера з пакетом, потім проковують дров Л.В. Производство биметаллов. - М.: "Метау рівну смугу і повторюють операції до одержання лургія". - 1966.- с. 171]. Неодмінною умовою надійкінцевої товщини рівної 0,08 0,12 первісної висоти ного з'єднання є відсутність окислювання контейнера з одного нагрівання. поверхонь металів, що з'єднуються, температура, В іншій конкретній формі виконання шліфовані тиск і відновлення поверхонь, що з'єднуються і знежирені поверхні пластин піддають гальваніч(ступінь деформації). Ці параметри залежать від ному покриттю металами, по всій поверхні, вклюрозмірів пакета, стану поверхні, складу сталей, що чаючи торцьові і бічні поверхні. з'єднуються, виду обробки тиском (прокатка, куДеформацію контейнера з пакетом проводять вання) і умов деформації пакета. ударами штампа рівномірно, нерівномірно або Перераховані вище способи хоча і дозволяють періодично по довжині. одержувати надійне з'єднання шарів різних стаОтриманий композиційний матеріал кують полей, але неприйнятні для виготовлення багатошаперек шарів, а потім використовують як пластини рових композитних виробів, що поєднують високі пакета. функціональні і естетичні властивості (велика кільПричинно наслідковий зв'язок між сукупністю кість шарів і дрібний декоративний малюнок дамасуттєвих ознак способу і технічним результатом, ської сталі при травленні). що досягається, полягає у наступному. Найближчим аналогом є спосіб виготовлення Застосування цього способу дозволяє з'єднукомпозитного металевого виробу [Патент Росії вати в композитний виріб більшість вуглецевих і 2127195, пріор. 12.01.95, опубл. 10.03.99, легованих, у тому числі і неіржавіючих сталей, що В32В15/18, С22С33/02, В22V7/04], що включає деформуються у гарячому стані. Товщина пласрозміщення в капсулі окремими шарами щонайметин, їхня кількість і хімічний склад сталей вибиранше двох матеріалів з неіржавіючої сталі в контейють з умови одержання декоративних властивоснері, при цьому один з вказаних матеріалів до вкатей (різний колір травлення складового пакета, заного ущільнення складається з порошку, одержання дисперсного візерунка після травленвідкачування повітря, подальше закриття капсули і ня, твердого і м'якого складового композита), а проведення вказаної обробки гарячим ізостатичтакож механічних властивостей і загартованості. ним пресуванням (ГІП) при тиску 60МПА і темпеСпосіб не вимагає видалення повітря з конратурі, що перевищує 1000 С для отримання сутейнера. Захист від окислювання досягається за 5 17274 6 рахунок щільного розміщення пакета в контейнері, гу. пластини укладаються впритул по всій площині, а Композитний матеріал після першого кування отвір в контейнері прямокутний і відповідає розміможе бути деформований різними способами рам пакета. Незначні залишки повітря поглина(пресуванням, крутінням, прокаткою таке інше). ються при нагріванні, за рахунок окислюванні внуЦим може бути досягнуть необхідний візерунок на трішніх стінок контейнера, окислювання пластин композитному виробі після травлення. пакета також досить незначне, а тонкий шар окисДля одержання композитного матеріалу з лів не перешкоджає зварюванню пакета. більш дисперсною структурою пластини з компоНагрівання пакета до температури кування зиційного матеріалу, отриманого при першому сталей сприяє дифузійному з'єднанню шарів різкуванні, збирають у пакет, заварюють у контейнер них сталей в пакеті. і обробляють як зазначено раніше. У цьому випадПроведення гарячої деформації пакета з веку товщину пластин беруть довільну. Цим спосоликими ступенями обтиснень і інтенсивно в часі з бом можна одержувати композити, що забезпечуодного нагрівання сприяє руйнуванню окісних пліють різні (функціональні цілі виробу, наприклад вок, утворенню не окислених контактних повервисокі властивості леза ножа, що ріжуть, за рахухонь, що підсилює взаємну дифузію атомів скланок самозагострювання при зносі м'якої складової дові пластини пакета і зварювання пакета в композита. Орнаментовані деталі різних предмемонолітний композит. тів, наприклад фурнітури. Високі властивості пруСпіввідношення висоти і ширини пакета вибижності і пластичності в композитах що сполучать, наприклад сталь У9 з обкладками з композитів рають 3 4, щоб при неминучому "бочкоутворенні" вуглецевих або неіржавіючих сталей. Замість сталі при куванні не відбувалося сильне відшарування У9 можна використовувати, наприклад мартенситконтейнера від пакета. Крім того, при куванні висоно-старіючу нержавіючу сталь. кого пакета може відбуватися втрата стійкості паСуть корисної моделі пояснюється кресленнякета. Висота контейнера вибирається так, щоб ми, де представлені варіанти здійснення способу після кування до 0,08-0,15 первісної висоти пакета відповідно з корисною моделлю, де: виходив композитний виріб необхідної товщини, а на Фіг.1 - аксонометричне зображення контейтакож щоб забезпечити високі ступені обтиснення нера; H h 100 85 92% , де Н - початкова висота на Фіг.2 - поздовжній переріз контейнера з паH кетом; пакета, h - кінцева висота пакета. Товщина стінок на Фіг.3 - переріз контейнера з пакетом після контейнера не має практично великого значення, кування у смугу: але для того щоб його не розірвало при куванні а) - відношення висоти пакета до його ширини контейнер виготовляють зі сталі з товщиною стінок 3 4; приблизно 0,1 висоти пакета. Контейнер можна б) - відношення висоти пакета до його ширини виготовляти із сталі хімічний склад якої збігається 5 6; з складом однієї з пластин пакета. на Фіг.4 - варіанти виготовлення пакетів: Для забезпечення надійності утворення звара) - пакет з пластин, що чергуються; б) - сименого з'єднання при куванні поверхні пластин підтричний пакет; в) - несиметричний пакет; дають шліфуванню та знежиренню по всій поверхна Фіг.5 - методи кування контейнера ні. Шліфування створює необхідну мікрогеометрію а) - рівномірне кування; б) - нерівномірне куповерхні - численна кількість виступів, з контакту і вання; в) періодичне кування. деформації яких і починається дифузійне зварюна Фіг.6 - візерунок композита сталь вання. Оброблені таким чином пластини додаткоХ18Н9Т+3Х13 після другого кування; во піддають гальванічному покриттю металами на Фіг.7 - візерунок композита з нікельованих (золотом, сріблом, нікелем, міддю) по всій поверхпластин сталь У8А+О8кп після другого кування; ні пластини. Нанесення шару металів (нікелю, зона Фіг.8 - схема зборки пакета з різних видів лота, срібла, міді) на пластини пакета сприяє не пластин. тільки дифузійному зварюванню, але і декорує Суть корисної моделі пояснюється конкретниповерхню розділу шарів, поліпшуючи дамаський ми прикладами виконання. візерунок. Приклад 1. Істотна різниця опору деформації складового Для виготовлення нержавіючого композита випакета при температурі кування і метою забезпекористовують пластини товщиною 1,0мм з аустенічення рівномірності зварювання і деформації шатної хромонікелевої неіржавіючої сталі марки рів пакета, відношення товщини пластин пакета 12Х18Н9 Т (хімічний склад С=0,12%; Мn=1,76%; (твердої складової до м'якої) приймають від 3 до 4. Cr=18,7%; Ni=8,72%; Ti=0,57%). Пластини вирізуДля того, щоб одержати композитний виріб з ють з холоднокатаного і відпаленого листа. Для різними властивостями по товщині пакета пластиіншої складової пакета використовують мартенсини можуть бути набрані в несиметричний або ситну неіржавіючу сталь марки 3Х13 (хімічний склад метричний пакет з різною товщиною шарів (Фіг.4 а, C=0,35%; Mn=0,6%; Cr=14,8%; Si=0,59%). Пластиб, в). ни товщиною 3мм одержують шліфуванням коваПідсилення декоративного ефекту і з метою ної заготівки, шліфуванню піддають всю поверхню формування структури композиційного матеріалу з смуги, включаючи бічні і торцьові поверхні. Розміневизначеним або періодичним малюнком, дефори пластин пакета 60x200мм. Пакет збирають з 90 рмацію при куванні контейнера з пакетом провопластин різних сталей, що чергуються по висоті. дять ударами штампа нерівномірним по довжині Пластини перед збиранням в пакет знежирюють кроком або періодично, а потім проковують у сму 7 17274 8 чотирьоххлористим вуглецем. Контейнер 1 вигоВиготовлення контейнера 1, його збірка, нагрів і товляють з низьковуглецевої сталі з внутрішнім перше кування проводять як і в першому прикладі. Композит, отриманий після першого кування, очиотвором 60+0,5 180+0,5мм (Фіг.1). Отвір 2 виконують щають від залишків контейнера фрезеруванням і свердлінням і подальшим вистругуванням у цільшліфуванням, вирізують з нього пластини шириній поковці до отримання прямокутної форми. Доною 40мм і довжиною 200мм. Пластини шліфують вжина контейнера 240мм. Спочатку приварюють по всій поверхні, включаючи торцьові і бічні. Пакет одну бобишку 3 (Фіг.2), а після розміщення пакета для другого кування збирають з 12 пластин тов4 в контейнері електрозварюванням приварюють щиною 10мм. Повторне кування і подальшу оброіншу бобишку 3. Внутрішні поверхні контейнера бку проводять як і в першому прикладі. На Фіг.7 знежирюють ацетоном. Зовнішні розміри контейприведений характерний візерунок на виробі з нера 80 200 240мм. Товщина стінок 10мм. цього композита. Нікелевий прошарок створює Контейнер 1 нагрівають в газовій печі до темконтраст і декорує візерунок характерний для даператури кування 1200-1250 С і кують штампом 5 маської сталі. Властивості леза ножів були аналоза схемою (Фіг.5а) на товщину 18мм з одного нагічними композитові отриманому в першому прикгрівання, при необхідності проводять проміжний ладі. підігрів до 1000 С. Смугу 6 охолоджують і розрізаПриклад 3. ють на смуги шириною 40мм. За допомогою фреДля виготовлення композита використовують зерування і шліфування видаляють залишки конпластини 7 зі сталі 0,8кп (С=0,12%) товщиною тейнера, що приварився до пакету - композиту. 0,8мм, пластини 8 сталі 12X18Н9Т товщиною Отримані смуги композита нагрівають до 1200 С, 2,4мм і пластини 9 сталі У8А товщиною 1,0мм кують на товщину 12,0мм, шліфують в пластини (Фіг.8). Пластини вирізують з холоднокатаного і 40 200мм товщиною 10,0мм і збирають пакет вивідпаленого листа. Перед зборкою в пакет пластисотою 120мм. Пластини перед збиранням в пакет ни зі сталі 0,8кп і У8А знежирюють і піддають галь4 знежирюють чотирьоххлористим воднем. Конванічному нікелюванню. Товщина нікелевого поктейнер 1 виготовили з низьковуглецевої сталі з риття 0,5-1,2 мікрона. У пакеті використовують +0,5 +0,5 внутрішнім отвором 40 120 мм. Довжина коншліфовані пластини 10 зі сталі 3Х13 товщиною тейнера 240мм. Зовнішні розміри контейнера 3,0мм і шліфований брусок 11 зі сталі 40Х (хіміч60 140 240 мм. Збирання пакета проводять так ний склад С=0,36%; Si=0,23; Мn=0,44%; само, як і перед першим куванням. Контейнер 1 Сr=1,10%). Брусок піддають нікелюванню, товщинагрівають в газовій печі до температури кування на нікелевого покриття 0,5-1,2 мікрона. Пакет зби1200-1250 С і кують (Фіг.5б) на товщину 12мм у рають з 11 пластин, що чергуються, товщиною 2,4 тих же умовах. зі сталі 12Х18Н9Т и товщиною 0,8мм зі сталі 0,8кп Отриману смугу розрізають по довжині на смувисотою 34,4мм, бруска висотою 53,6мм і 20 пласги шириною 30мм. За допомогою фрезерування і тин, що чергуються, зі сталі 3Х13 товщиною 3 мм і шліфування видаляють залишки контейнера, що сталі У8А товщиною 1,0мм висотою 40мм. Усі плаприварився до пакету - композиту. стини і брусок мають ширину 40мм і довжину Для одержання виробу композитну смугу на200мм. грівають до 1200 С і кують в заготівку для виробу Виготовлення контейнера, його збирання з папо товщині або по ширині, а також смугу кують в кетом, нагрівання і кування контейнера проводять коло, а потім скручують і кують в смугу. Структури як при другому куванні, приведеному в прикладі 1. отриманих композитів після травлення приведені Композитний виріб, отриманий по варіанту прикна Фіг.6. Перед виготовленням ножа смугу піддалада 3 мав надійне зварювання і не розшаровують загартуванню у воді чи мастилі. При цьому вання при вигині і куванні поперек шарів. крайка леза набуває "пилоподібний" характер, що Запропонований спосіб забезпечує надійне має властивість "самозагострювання" при викоризварювання в композит вуглецевих і неіржавіючих станні, тому що м'яка сталь 12Х18H9Т легко стисталей. Спосіб забезпечує отримання чіткого розрається, оголюючи "зуби" із загартованої сталі ділу поміж фазами композиту, що забезпечує кон3Х13. трастний візерунок, його дисперсність. Цим спосоПриклад 2. бом можна одержувати композити з різними Для виготовлення композита з вуглецевих функціональними і декоративними властивостями сталей використовують пластини зі сталі 0,8кп (пружність, ріжучі властивості лез, зносостійкість, (С=0,12%) товщиною 0,8мм і сталі У8А (С=0,83%) різне звучання пластин із-за різниці загасання котовщиною 2,4мм. Пластини вирізують з холодноливань в пластинах з різних композитів або декокатаного і відпаленого листа. Розміри пластин паративні узори різного характеру і поєднання кокета 60 200мм. Перед зборкою в пакет пластини льорів із-за різного травлення сталі або її знежирюють та піддають гальванічному нікелюокисленні при нагріванні). ванню. Товщина нікелевого покриття 0,5-1,2 мікрон. Пакет 4 збирають із 114 пластин, що чергуються, товщиною 0,8мм і 2,4мм висотою 180мм. 9 17274 10 11 17274 12 13 Комп’ютерна верстка А. Крижанівський 17274 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of composite material

Назва патенту російськоюСпособ производства композитного материала

МПК / Мітки

МПК: B32B 15/18, B32B 15/01

Мітки: матеріалу, композитного, виробництва, спосіб

Код посилання

<a href="https://ua.patents.su/7-17274-sposib-virobnictva-kompozitnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва композитного матеріалу</a>

Попередній патент: Пристрій для отримання мікроскопічного зображення гістологічних препаратів

Наступний патент: Пневматичний висівний апарат

Випадковий патент: Спосіб розбирання непалаючих шахтних породних відвалів