Верстат з чпу для заточки ін’єкційних голок одноразових шприців

Номер патенту: 18303

Опубліковано: 25.12.1997

Автори: Сало Анатолій Мусійович, Баранов Станіслав Єгорович, Гашенко Євгеній Петрович, Соболєв Сергій Михайлович

Формула / Реферат

1. Станок с ЧПУ для заточки инъекционных игл одноразовых шприцев, содержащий станину, несущую инструментальную бабку с механизмом ее поперечных подач, стол с механизмом его возвратно-поступательных перемещений с закрепленным на нем держателем затачиваемых игл, содержащим верхнюю и нижнюю поворотную плиты, в продольном пазу последней из которых установлена каретка, и прибором активного контроля износа абразивного круга, отличающийся тем, что станок снабжен узлом поворота держателя, выполненного в виде жестко закрепленного на поворотной плите держателя корпуса с размещенными в нем рейкой и жестко связанного с кареткой держателя винтом, установленным с возможностью осевого перемещения посредством расположенных на одном валу гайки и шестерни, установленной в зацеплении с указанной рейкой, один конец которой размещен в цилиндре с возможностью взаимодействия с соосно установленным регулируемым поршневым упором, а прибор активного контроля выполнен в виде индуктивного датчика и шарнирно закрепленного на корпусе щупа с твердосплавной рабочей поверхностью, установленного с возможностью взаимодействия с указанным датчиком.

2. Станок по п.1, отличающийся тем, что верхняя и нижние плиты держателя затачиваемых игл связаны посредством дополнительно введенных в станок упругих элементов, выполненных в виде пластинчатых пружин.

Текст

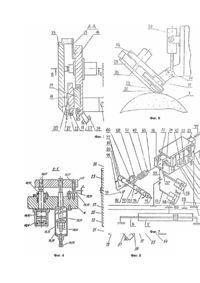

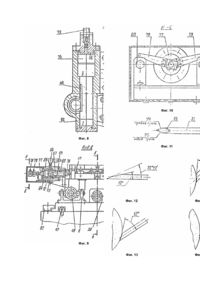

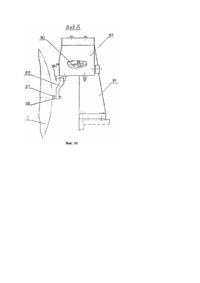

Изобретение относится к станкостроению и может быть использовано для заточки остриев медицинских инъекционных игл. Известен шлифовальный станок для врезного шлифования остриев медицинских игл, содержащий несущие и приводные узлы, шлифовальную бабку, систему автоматической компенсации износа и систему управления взаимодействия узлов, который отличается тем, что имеет систему управления врезной подачей шлифовального круга, эксцентриковый механизм, разъемно соединенный со шпинделем шлифовального круга с помощью муфты, а также автоматическую систему питания трубок (заготовок игл) в процессе шлифования, состоящую из механизма, подающего и крепящего пакет трубок, механизма позиционирования и фиксирования, шлифовального патрона, фиксирующего механизма и механизма отпуска и перемещения пакета трубок (Патент ПНР [PI] №255611, кл. B24B, УДК 621.924 от 87.05.04). Станок, описанный в этом патенте, принят в качестве аналога заявляемого технического решения. Аналог соответствуе т предъявленным к нему требованиям. Однако следует отметить, что он имеет сложную конструкцию и дорогостоящую систему управления взаимодействия узлов. Известен также станок для заточки инъекционных медицинских игл, содержащий станину, на поперечных направляющих подкладной плиты на которой установлена шлифовальная бабка с механизмом поперечных подач, нижний стол, смонтированный на продольных направляющих станины с возможностью возвратно-поступательного перемещения с помощью подходящего для этой цели механизма, верхний стол, смонтированный на нижнем столе с возможностью поворота относительно последнего, устройство для измерения износа шлифовального круга, смонтированное на верхнем поворотном столе, кассету для установки, зажима и подвода заготовок игл в зону обработки, которая включает основание, закрепленное на верхнем поворотном столе. На этой плите в подшипниках установлен вал, на котором с помощью кронштейнов закреплена нижняя плита кассеты, в направляющих которой смонтирована каретка с плитой для установки пакета заготовок, верхнюю нажимную плиту, упор (кулачок), закрепленный на каретке и служащий опорой для концов игл, подлежащих заточке, пружины растяжения, одни концы которых связаны с верхней нажимной плитой, а другие - с нижней, два цилиндра разжима, также закрепленные на нижней плите штоки, которые взаимодействуют с верхней нажимной плитой и служат для освобождения готовых игл от зажима их верхней нажимной плитой. Шаговый двигатель, связанный муфтой с валом нижней плиты, закрепленный на основании кассеты и служащий для поворота кассеты на заданный угол для введения концов игл в зону обработки. Гидроцилиндр, закрепленный на основании кассеты, шток которого служит ограничителем для упора, закрепленного на нижней плите кассеты go время введения игл в зону обработки, и определяет угол заточки основной грани иглы, после обработки которой в его правую полость подается давление и он устанавливает кассету с иглами под другим углом, соответствующим углу заточки боковых граней после поворота их вокруг продольных осей, для чего кассета снабжена палом, закрепленным в нижней плите, один конец которого оснащен рукояткой, а другой взаимодействует с кареткой, и систему числового программного управления, обеспечивающую взаимодействие подвижных узлов этого станка, а также направляющих винтов, которые не позволяют смещаться верхней плите относительно нижней. Этот станок принят в качестве прототипа заявляемого технического решения. Прототип соответствует предъявленным к нему требованиям. Однако следует отметить, что в кассете этого станка поворот игл на требуемый угол вокруг продольных осей для шлифовки боковых граней осуществляется вручн ую, что снижает производительность. Кроме того, оператор может забыть произвести поворот для обработки боковых граней, что ведет к неисправимому браку целого пакета игл. Это является основным недостатком станка. Следующим недостатком станка является наличие сложной и дорогостоящей системы программного управления, которая управляет работой как шагового двигателя механизма подач шлифовального круга, так и шаговым двигателем поворота кассеты для введения заготовок игл в зону обработки. К недостаткам этого станка следует отнести также наличие направляющих винтов, обеспечивающих неподвижность верхней и нижней плит кассеты относительно друг др уга в продольном направлении, поскольку это требует высокой точности их изготовления, в противном случае при зажиме заготовок может происходить заклинивание. К недостаткам этой кассеты следует также отнести отсутствие регулировки величины хода поршня поворота кассеты при установке ее для обработки боковых граней концов игл, что снижает точность величины угла заточки. Кроме того, наличие фотоэлектрической системы контроля износа шлифовального круга не обеспечивает точности его измерения и компенсации. Цель изобретения повышение производительности и точности обработки. Поставленная цель достигается за счет того, что в известном станке с ЧПУ для заточки инъекционных игл одноразовых шприцев, содержащем станину, несущую инструментальную бабку с механизмом ее поперечных подач, стол с механизмом его возвратно-поступательных перемещений с закрепленным на нем держателем затачиваемых игл, прибор активного контроля износа абразивного круга и устройство числового программного управления, в конструкцию держателя игл сведен реверсивный механизм поворота игл вокруг продольных осей, выполненный в виде реечно-винтовой передачи, перемещение винта осуществляется с помощью вала-гайки, шестерня-вал в которой находится в постоянном зацеплении с рейкой, выполненной в виде плунжера, размещенного в гидроцилиндре и взаимодействующего с поршневым упором, размещенным в цилиндре с возможностью взаимодействия с соосно установленным регулируемым поршневым упором, причем винт этого механизма зафиксирован в угловом положении шпонкой относительно корпуса механизма, жестко связанного с нижней плитой держателя, и взаимодействует с подпружиненной относительно нижней плиты кареткой. Нижняя плита держателя связана с нажимной плитой посредством упруги х элементов, выполненных в виде пластинчатых пружин. В поршне гидроцилиндра, ограничивающего угол поворота держателя игл, выполнена центральная расточка, в которой размещена головка регулировочного винта, ввернутого в крышку гидроцилиндра, с помощью которого регулируется ход этого поршня. Станок снабжен прибором активного контроля износа абразивного круга, выполненного в виде индуктивного датчика, взаимодействующего со щупом, закрепленным с помощью упругого шарнира на корпусе прибора активного контроля износа абразивного круга, оснащенного твердосплавным контактом, твердость которого выше режущей способности используемого на станке абразивного круга. На фиг.1 изображен вид станка в плане; на фиг.2 - то же, вид спереди; на фиг.3 - разрез А - А на фиг.2; на фиг.4 - разрез Б - Б на фиг.3; на фиг.5 - разрез В - В на фиг.2; на фиг.6 держатель с иглами в рабочем положении; на фиг.7 - полуконструктивная кинематическая схема держателя игл; на фиг.8 - разрез Г - Г на фиг.2; на фиг.9 - вид D на фиг.1; на фиг.10 - разрез E - E на фиг.9; на фиг.11 - общий вид затачиваемого конца иглы; на фиг.12 - вид на затачиваемую иглу сбоку; на фиг.13 - схема заточки основной грани; на фиг.14 - схема заточки левой боковой грани; на фиг.15 - схема заточки правой боковой грани; на фиг.16 - вид D на фиг.2 (прибор активного контроля размера диаметра шлифовального круга). Станок с ЧПУ для заточки инъекционных игл одноразовых шприцев содержит станину 1, несущую инстр ументальную бабку 2 с механизмом ее поперечных подач (не показан), стол 4 с механизмом возвратно-поступательных перемещений, выполненный в виде гидроцилиндра 5, закрепленного на нижней части стола, шток 6 которого жестко связан со станиной станка, держатель 7 для зажима заготовок игл. Держатель 7 содержит основание 8, подвижно с помощью оси 9 (см. фиг.9), смонтирован на столе 4. Поворот держателя вокруг этой оси осуществляется с помощью винта 10 (см. фиг.5), который зафиксирован в осевом положении относительно основания держателя и взаимодействует с гайкой 11 (см. фиг.5), подвижно закрепленной на столе 4. Основание держателя снабжено двумя опорами 12 и 13(см. фиг.2), на которых с помощью осей 14 и 15 поворотно закреплена нижняя поворотная плита 16 (см. фиг.3). В продольном пазу этой плиты размещена каретка 17, несущая на себе опорную плиту 18с упором 19 и ограничителем 20, который служит для точной установки заготовок игл 21 относительно режущей поверхности абразивного круга. Для более надежного сцепления заготовок игл с опорной плитой последняя оснащена элементом 22, имеющим высокий коэффициент трения. Для прижима игл к опорной плите держатель снабжен прижимной плитой 23, связанной с нижней плитой двумя упругими элементами 24 и 25 (см. фиг.3 и 4), которые предотвращают их относительное смещение, Для зажима игл между нижней и верхней плитами держатель оснащен пружинами 26 и 27 сжатия. Эти пружины размещены в стаканах 28 и 29, расположенных на нижней части нижней плиты, и взаимодействуют с вер хней плитой через тяги 30 и 31, которые подвижно в радиальном направлении связаны с нажимной плитой. Усилие прижима этих пружин регулируется с помощью гаек 32 и 33, навинчиваемых на резьбовые концы тяг 30 и 31. Величина хода верхней плиты при прижиме ограничивается с помощью регулировочных винтов 34 и 35, ввернуты х в прижимную плиту 23. Ограничение хода плиты 23 регулируется с помощью винтов 36 и 27, ввернутых в эту плиту и взаимодействующи х с упорами 38 и 39, размещенными на нижней плите 16. Для разжима игл после обработки держатель оснащен двумя гидроцилиндрами 40 и 41, которые закреплены также на нижней поверхности нижней плиты 16 в одной плоскости с прижимными пружинами и упорами 38 и 39. Причем штоки 42 и 43 поршней 44 и 45 этих цилиндров в процессе разжима взаимодействуют с упорами 46 и 47, закрепленными в прижимной плите 23. Для ввода зажатых игл в зону обработки держатель снабжен гидроцилиндром 48 (см. фиг.5), который шарнирно с помощью осей 49 и 50 закреплен в опорах 51 и 52, смонтированных на основании держателя. Поршень 53 этого гидроцилиндра посредством штока 54 шарнирно связан с рычагом 55 нижней плиты 16. Для ограничения угла поворота при вводе игл в зону обработки держатель снабжен гидроцилиндром 56 (см. фиг.3), а нижняя плита 16 - кронштейном 57 с винтовым упором 58, который в конце поворота упирается в шток 59 гидроцилиндра 56. Поршень 60 этого гидроцилиндра имеет центральную расточку 61, в которой размещена головка 62 регулировочного винта 63. С помощью этого винта регулир уют ход поршня 60 при повороте держателя в обратном направлении для поворота игл на требуемый угол относительно абразивного круга для последующей обработки боковых граней. С помощью винтового упора 58 устанавливают угол обработки основной грани. При обработке боковых граней игл после обработки основных граней иглы необходимо повернуть сначала в одну, а затем в другую сторону на заданный угол. Для осуществления этих поворотов, а также для установки каретки в исходное положение, необходимое для обработки основной грани, в конструкцию держателя введен реверсивный механизм 64 поворота стола (см. фиг.9). Корпус этого механизма жестко связан с нижней плитой 16. Этот механизм выполнен в виде реечно-винтовой передачи. Перемещение винта 65 осуществляется с помощью шестерни 66, выполненной за одно с валом-гайкой 67, вращение которой вызывает осевое перемещение винта 65, зафиксированного в угловом положении относительно корпуса 68 механизма с помощью шпонки 69. При своем перемещении винт 65 взаимодействует с кареткой 17, перемещая последнюю (вправо по чертежу), и сжимает при этом пружину 70, которая размещена в стакане 71, корпус которого жестко связан с нижней плитой 16. Шестерня 66 находится в постоянном зацеплении с рейкой 72, выполненной в виде плунжера 73 (см. фиг.7), размещенного в соосном плунжеру цилиндре. Ход поршневого упора 74 регулируется с помощью винта 75 и при перемещении (влево по чертежу) устанавливает рейку, относительно шестерни в нулевое, т.е. исходное положение, соответствующее обработке основной грани иглы. Для ограничения перемещения каретки корпус механизма оснащен упором 76, который в конце хода плунжера взаимодействует с кареткой, ограничивая тем самым ее ход. С целью контроля хода каретки в обе стороны вал-гайка 67 оснащена хвостовиком 77, на котором закреплены два кулачка 78 и 79, которые в конце хода взаимодействуют с датчиками 80 и 81 (см. фиг.10), жестко при помощи кронштейна связанными с корпусом механизма. Для фиксации держателя в требуемом положении стол станка оснащен прижимами 82 (см. фиг.9), с помощью которых осуществляется фиксация основания держателя относительно стола. При зажатых в держателе иглах должен быть выдержан зазор а, который равен 0,3мм (см. фиг.4). С целью точного замера величины износа абразивного круга и последующей ее компенсации станок оснащен прибором 87 активного контроля (ПАК), износа абразивного круга (см. фиг.1, 2), который смонтирован на столе станка на кронштейне 84 (см. фиг.16). Этот прибор оснащен одним щупом 89, который с помощью упругого шарнира 85, 86 закреплен на корпусе ПАК и снабжен твердосплавным контактом 7, закрепленным с помощью винта 88 на щупе 89. Причем твердость контакта выше режущей способности используемого на станке абразивного круга. Контакт 87, взаимодействуя с абразивным кругом, включает индуктивный датчик 90 ПАК, который подает команду в устройство числового программного управления (ЧПУ)для компенсации износа абразивного круга. Для управления работой стайка, преимущественно подачей абразивного круга, отводом его в исходное положение и компенсацией его износа станок оснащен устройством ЧПУ 91 (см. фиг.1). Станок работает следующим образом. Перед началом работы производят настройку ПАК диаметра шлифовального круга (для компенсации его износа). Для этого затачивают пакет игл в размер в наладочном режиме стана и устройства ЧПУ. Не отводят инструментальную бабку, перемещают стол а крайнее левое положение. Перемещают инструментальную бабку вперед на величину установленного доводочного припуска. Абразивный круг в это время должен находиться напротив контакта 87, щупа 89, прибора ПАК, Вращая винт 88, устанавливают на шкале прибора ПАК показание "0". Затем производят запись этого показания в устройство ЧПУ и осуществляют его перезарядку. После этого устройство ЧПУ переводят в режим работы станка, затем осуществляют привязку инструментальной бабки к "0" на пульте станка и убеждаются, что цикл привязки происходит автоматически. После наладки станка стол перемещают в крайнее левое положение при отведенной инструментальной бабке и подают давление в бесштоковую полость гидроцилиндров 40 и 41 (см. фиг.7), в результате чего и х поршни 44 и 45 перемещаются вверх (по чертежу) и, штоками 42 и 43 взаимодействуя с упорами 46 и 47, поднимают верхнюю нажимную плиту 23, изгибая при этом упругие элементы 24 и 25 (см. фиг.7). Затем устанавливают наклеенные на липкую ленту заготовки игл 21 в держатель, как показано на фиг.3 и 5, до упора их в ограничитель 20. После чего соединяют бесштоковые полости гидроцилиндров 40 и 41 со сливом. Тогда под действием пружин 26 и 27 верхняя плита 26 опускается, перемещая при этой поршни 44 и 45 вниз и занимает установленные заготовки игл в держателе, как показано на фиг. 3. За тем для введения игл в зону обработки бесштоковую полость гидроцилиндра 48 соединяют со сливом, а в его штоковую полость подают давление. В результате поршень 53 перемещается вправо (по чертежу), а его шток 54, взаимодействуя с рычагом 55, поворачивает нижнюю плиту 16 держателя вокруг осей 14 и 15, вводя заготовку игл в зону обработки. В конце хода поршня 53 винтовой упор 58 нижней плиты 16 упирается о торец штока 59 гидроцилиндра 56, ограничивающего угол поворота держателя игл. Такое положение держателя игл соответствует положению, при котором обрабатывается основная грань, угол заточки которой равен (в нашем случае) 12° (см. фиг. 6, 12 и 13). За тем каретку 17 (см. фиг.3, 5 и 6) устанавливают в нулевое (исходное) положение. Для этого полости I, II гидроцилиндра 92.реверсивного механизма 54 поворота игл (см. фиг.7, 8) соединяют со сливом, а в полость III подают давление. В результате этого поршневой упор 74 перемещается (влево по чертежу) до упора в торец цилиндра плунжеррейку, плунжер 73 с рейкой 72 (см. фиг.9) переместит каретку 17 в исходное положение. После чего обрабатывают основную грань 93 (см. фиг.6, 11 и 13). Для этого с помощью гидроцилиндра 5 (фиг.7) осуществляют возвратнопоступательное перемещение стола 4 совместно с держателем игл, а по команде устройства ЧПУ осуществляют поперечную подачу инструментальной бабки с абразивным кругом 3 на заранее заданную величину с заданными режимами. После обработки основной грани стол с держателем игл останавливается в крайнем левом положении, а инструментальная бабка по команде устройства ЧПУ устанавливается на снятие припуска при обработке боковых граней игл. Для заточки боковых граней 94 и 95 (фиг.11) иглы необходимо установить по отношению к режущей поверхности абразивного круга под заранее заданным углом (в нашем случае этот угол равен 22°), а затем поочередно поворачивая их вокруг продольных осей, обработать грани 94 и 95 (как устанавливаются при этом иглы схематически показано на фиг.15). Для этого штоковую полость гидроцилиндра 56 соединяют со сливом, а в бесштоковую полость подают давление. Поршень 60 этого гидроцилиндра перемещается влево (по чертежу) и, взаимодействуя своим штоком с винтовым упором 58 рычага 57, поворачивает нижнюю плиту вокруг осей 14 и 15 на заданный угол, который определяется величиной хода поршня 60, которая равна величине в (фиг.3), определяемой зазором между головкой 62 регулировочного винта 63, что соответствует установке игл под углом 22° к режущей поверхности абразивного круга. Для того, чтобы обработать боковую грань 95, иглы необходимо повернуть вокруг продольных осей по часовой стрелке на заданный угол. Для этого полость I гидроцилиндра 92 (фиг.3) снова соединяют со сливом, а полость II этого гидроцилиндра - с давлением, под действием которого плунжер-рейка 73 начинает перемещаться влево, а шестерня 66 поворачиваетсяпо часовой стрелке до тех пор, пока кулачок 79 не войдет во взаимодействие с датчиком 81, который дает команду на прекращение подачи давления в полость II гидроцилиндра 92 реверсивного механизма. После этого перемещение плунжера-рейки прекращается. Но в процессе перемещения шестерня 66 вращает вал-рейку 67 в результате чего винт 65 ввинчивается в последнюю и перемещается влево (по чертежу), давая возможность пружине 70 перемещать каретку 17 также влево. При перемещении каретки 17, иглы 21 в результате повышенного трения между элементами 22 верхней нажимной плиты 23 и упором 19 поворачиваются на заданный угол и грань 95 устанавливается по отношению к режущей поверхности, как показано на фиг. 14. Затем, как и при обработке основной грани 93, включают возвратно-поступательное перемещение стола для осуществления продольной подачи держателя с иглами, а по команде от ЧПУ осуществляется заточка боковой грани иглы. По окончании обработки этой боковой грани по команде устройств 7 ЧПУ стол останавливают в крайнем левом положении. Полости II и III гидроцилиндра 92 соединяют со сливом, а в полость I подают давление. В результате плунжер-рейка 73 перемещается вправо (по чертежу), перемещая при этом поршневой упор 74 и вращая шестерню 66 с валом-гайкой 67, против часовой стрелки до тех пор, пока кулачок 78 не войдет во взаимодействие с датчиком 80, который даст команду на прекращение подачи давления в полость I гидроцилиндра 92. При вращении валагайки 67 винт 65 вывинчивался из вала-гайки и перемещал каретку 17 вправо, сжимая при этом пружину 70 и поворачивая их в положение, показанное на фиг.15, в котором обрабатывается грань 94. Обработка ведется в том же порядке, как и при обработке грани 93. После обработки этой грани иглы готовы. По команде ЧПУ инструментальная бабка отводится в исходное положение, а стол отводят в крайнее левое положение. После чего штоковую полость гидроцилиндра 48 (фиг.5) соединяют со сливом, а в его бесштоковую полость подают давление. Под действием этого давления поршень 53 перемещается влево, а его шток 54, взаимодействуя с рычагом 5, повернет нижнюю плиту 16 по часовой стрелке вокруг осей 14 и 15, устанавливая ее в положение, показанное на фиг.5, т.е. в положение загрузки. Для разжима игл штоковые полости гидроцилиндров 40 и 41 соединяют со сливом, а в бесштоковые полости подают давление. Под давлением поршни 44 и 45 перемещаются вверх, а их штоки, взаимодействуя с упорами 46 и 47, перемещают верхнюю нажимную плиту 23 ввер х, снимая при этом пружины 26 и 27 и изгибая упругие элементы. Как только поршни 44, 45 переместятся в свое крайнее верхнее положение иглы 21 будут разжаты. Их вынимают из держателя и он готов к загрузке новых заготовок. После чего цикл можно повторить. После обработки определенного количества игл осуществляется компенсация износа абразивного круга. Для этого после обработки пакета игл инструментальную бабку не отводят в исходное положение, а устанавливают напротив контакта ПАК износа абразивного круга. Контакт 87 прибора соприкасается с режущей поверхностью абразивного круга и на шкале прибора будет показана величина износа. Так как щуп 89 взаимодействует с индуктивным датчиком 90, то последний передает в устройство ЧПУ величину его износа. В результате устройство ЧПУ дает команду на перемещение инструментальной бабки вперед на величину этого износа, т.е. пока ПАК снова будет показывать "0".

ДивитисяДодаткова інформація

Назва патенту англійськоюNc machine tool for sharpening of the injection needles of disposable syringes

Автори англійськоюSoboliev Serhii Mykhailovych, Baranov Stanislav Yehorovych, Salo Anatolii Musiiovych, Hashenko Yevhenii Petrovych

Назва патенту російськоюСтанок с чпу для заточки инъекционных игл одноразовых шприцев

Автори російськоюСоболев Сергей Михайлович, Баранов Станислав Егорович, Сало Анатолий Мусеевич, Гашенко Евгений Петрович

МПК / Мітки

МПК: B24B 19/00

Мітки: шприців, чпу, верстат, одноразових, заточки, ін'єкційних, голок

Код посилання

<a href="https://ua.patents.su/7-18303-verstat-z-chpu-dlya-zatochki-inehkcijjnikh-golok-odnorazovikh-shpriciv.html" target="_blank" rel="follow" title="База патентів України">Верстат з чпу для заточки ін’єкційних голок одноразових шприців</a>

Попередній патент: Механізм переміщення веденого вузла шліфувального верстата

Наступний патент: Інтегральний перетворювач тиску

Випадковий патент: Спосіб хіміко-термічної обробки стальної деталі