Спосіб виготовлення атравматичних голок

Номер патенту: 3585

Опубліковано: 27.12.1994

Автори: Сітняковський Леонід Ілліч, Сітняковський Володимир Ілліч, Козирев Віктор Олександрович, Лев Євген Цальович, Квашенко Леонід Мифодієвич

Формула / Реферат

Способ изготовления атравматических игл, включающий навивку проволоки на оправку и ее натяжку, формование ложементной канавки путем врезания абразивного круга в каждый виток проволоки, заточку острия двух игл на каждом витке путем врезания абразивного круга между витками проволоки после поворота оправки на 180 град., разрезание каждого витка проволоки на двe иглы, отличающийся тем, что навивку проволоки на оправку и ее натяжку осуществляют одновременно, а формование ложементной канавки и острия осуществляют абразивным кругом на металлической связке, к которому подводят электрический ток 9—14 А напряжением 24 В.

Текст

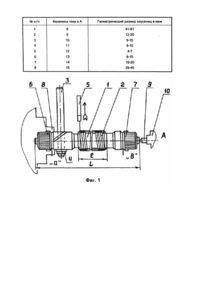

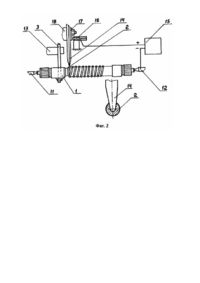

Предполагаемое изобретение относится к медицинской технике и касается технологии изготовления атравматических игл. Известен способ изготовления атравматических игл (см. патент США № 3963031, кл. А 61 В 17/06, 1976 г.), включающий операцию соединения игольного наконечника с хирургической нитью и последующего их скрепления. В данном способе хирургическую нить вставляют в полость хвостовика игольного наконечника. Этот способ трудоемкий, т.к. предполагает использование сравнительно дорогих и конструктивно сложных игольных наконечников с хвостовиком полого сечения. Наиболее близким по технической сущности и достигаемому результату к предполагаемому изобретению является способ изготовления атравматических игл, по з-ке № 5004088/14, кл. А 61 В 17/06, пр. 23.07.91 г., положительное решение от 22.06.92 г. По известному способу осуществляют навивку проволоки на оправку с последующей натяжкой проволоки (для обеспечения жесткости навивки), при этом натяжку проволоки осуществляют путем подтягивания обоих концов проволоки, навитой на оправку, в противоположные стороны, затем осуществляют формование ложементной канавки путем врезания абразивного круга в каждый виток проволоки, заточку острия двух игл на каждом витке путем врезания абразивного круга между витками проволоки после поворота оправки на 180 град., разрезание каждого витка проволоки на две иглы. Известный способ по прототипу имеет ряд недостатков. Во-первых; последовательное выполнение операций натяжки проволоки после того, как уже произведена навивка проволоки на оправку, не позволяет осуществить в силу упругих свойств проволоки жесткого прилегания проволоки к оправке по всей ее длине. Это приводит к тому, что при врезании абразивного круга между витками проволоки и в виток проволоки происходит незначительное смещение витка (витков) проволоки, приводящее к появлению неоднородных заусениц, имеющих значительный разброс по их геометрическим размерам (8-70 мкм). Заусеницы образуются, как правило, по краям ложементной канавки и одна заусеница на острие иглы, что снижает качество поверхности ложементной канавки и режущей поверхности острия иглы. Во-вторых: формование ложементной канавки и заточки острия абразивным кругом так же способствует появлению на поверхности острия иглы и по краям ложементной канавки заусениц, имеющих большой разброс по их геометрическим размерам. Это обусловлено тем, что в процессе резания зерна абразива истираются, это ухудшает процесс резания и способствует появлению неоднородных по геометрическим размерам заусениц. В дальнейшем для повышения качества изготавливаемых игл, т.е. для обеспечения гладкой поверхности иглы и устранения получаемых заусениц, осуществляют процесс электрохимполирования игл. Однако в виду значительного разброса геометрических размеров заусениц требуется различное время окунания игл в раствор при электрохимполировании, а это не позволяет строго регламентировать данную операцию по времени, и не позволяет автоматизировать процесс электрохимполирования игл. Операцию электрохимполирования выполняют вручную для каждой иглы отдельно, что снижает производительность и усложняет способ изготовления атравматических игл. Перед авторами стояла задача изменить в технологии изготовления атравматических игл условия формования ложементной канавки и заточки острия иглы так, чтобы повысить качество поверхности ложементной канавки и острия иглы. Эта задача решается тем, что в известном способе изготовления атравматических игл, включающем навивку проволоки на оправку и ее натяжку, формование ложементной канавки путем врезания абразивного круга в каждый виток проволоки, заточку острия двух игл на каждом витке путем врезания абразивного круга между витками проволоки после поворота оправки на 180 град., разрезание каждого витка проволоки на две иглы, согласно изобретению навивку проволоки на оправку осуществляют одновременно с натяжкой, а формование ложе ментной канавки и заточку острия осуществляют абразивным кругом на металлической связке, к которому подводят электрический ток 9-14 А и напряжение 24 В. При навивке проволоки на оправку одновременно с ее натяжкой осуществляется равномерность навивки витков (с одинаковыми зазорами между витками) и жесткое прилегание проволоки к оправке по всей ее длине, т.е. обеспечивается жесткость оправки и тем самым создаются благоприятные условия для формования ложементной канавки и заточки острия иглы за счет отсутствия сдвига (перемещения) проволоки при врезании режущего инструмента между витками и в виток проволоки, т.е. обеспечивается равномерность врезания режущего инструмента, приводящее к появлению однородных по геометрическим размерам заусениц. Экспериментально установлено, что при врезании абразивного круга на металлической связке, к которому подводят ток 9-14 А 24 В, между витками проволоки, т.е. при заточке острия иглы, заусениц на острие иглы отсутствует вообще, а при врезании данного круга в виток проволоки заусенцы, образующиеся по краям ложементной канавки, и имеют незначительный разброс по их геометрическим размерам (4-20 мкм). Это обусловлено помимо равномерности врезания (как указано выше), так же и тем, что при врезании абразивного круга на металлической связке, к которому подводят электрический ток 9-14 А и 24 В, происходит выгорание металлической связки абразивного круга в процессе резания и обнажаются зерна абразива, что улучшает процесс резания и тем самым уменьшает разброс заусениц по их геометрическим размерам, т.е. повышается качество поверхности ложементной канавки и острия иглы, на котором нет заусеницы. Экспериментальным путем было установлено также, что оптимальной величиной тока для получения однородных заусениц, т.е. имеющих небольшой разброс по их геометрическим размерам, является ток 9-14А. Результаты этих измерений сведены в таблице. Напряжение 24 В является оптимальным, исходя из условия по технике безопасности. Таким образом, предлагаемый способ позволяет получить при формировании ложементной канавки, по ее краям, заусеницы, имеющие небольшой разброс по их геометрическим размерам (4-20 мкм), что позволяет регламентировать по времени операцию электрохимполирования игл и тем самым появляется возможность автоматизировать процесс электрохимполирования игл, что значительно упростит способ изготовления игл и повысит его производительность. Кроме того, получение заусениц, имеющих незначительный разброс по их геометрическим размерам в принципе позволяет перейти от сложной операции электрохимполирования к более простой - химполированию. Предлагаемый способ содержит следующую последовательность операции: - осуществляют навивку проволоки на оправку одновременно с натяжкой; - формуют ложементную канавку в каждом витке проволоки путем врезания в каждый виток проволоки после поворота оправки на 360 град. абразивного круга на металлической связке, например/из кубического нитрида бора с подведением к нему электрического тока 9-14 А и 24 В; - поворачивают оправку на 180 град; - осуществляют заточку острия для двух игл на каждом витке одновременно после поворота оправки на 360 град. путем врезания между витками проволоки абразивного на металлической связке круга с подведением к нему электрического тока 9-14 А и напряжение 24 В; - разрезают каждый виток проволоки на два полувитка (на две иглы). Осуществление заявляемого способа поясняется чертежами, где на фиг. 1 представлено устройство (для токарного станка), реализующее операцию навивки проволоки на оправку одновременно с ее натяжкой. На фиг. 2 представлено устройство (для резьбошлифовального станка), реализующее операции формование ложементной канавки и заточку острия иглы абразивным кругом на металлической связке, к которому подводят электрический ток. Устройство на фиг. 1 содержит оправку 1, выполненную в зоне "І" с канавками по ее спирали для укладки в них проволоки 2, поводок 3, установленный в оправке 1 и зажатый в ней гайкой 4, крючок 5, входящий в зацепление с витком проволоки 2, гайки 6, 7, расположенные по торцам оправки, которая установлена на токарном станке так, что со стороны гайки 6 зажата кулачками 8 зажимного патрона (токарного станка), а со стороны гайки 7 поджата центром 9 задней бабки 10 (токарного станка). Навивку проволоки на оправку одновременно с натяжкой осуществляют следующим образом; один конец проволоки 2 зажимают между торцом гайки б и торцом "а" оправки 7, вручную заводят проволоку на оправку, путем укладки ее в канавки оправки делая один-два витка, поддерживая при этом вручную оставшуюся не навитую часть проволоки, далее оправку 1 закрепляют на токарном станке со стороны гайки 6 кулачками 8 зажимного патрона, а со стороны гайки 7 подживают оправку 1 центром 9 задней бабки 10 токарного станка, затем в первый виток проволоки вводят крючок 5, делают натяжку проволоки 2 за счет смещения крючка 5 по стрелке на себя, включают вращение шпинделя (250-300 об/мин) (на чертеже не показан) токарного станка, оправка начинает вращаться и крючок передвигаясь слева направо укладывает проволоку вканавки оправки с натягом, как только крючок 5 дошел до конца оправки зона "в", второй конец проволоки зажимают между торцом гайки 7 и торцом оправки "В", отводят центр 9 задней бабки 10, разжимают кулачки 8 зажимного патрона и оправку 1 с навитой на ней проволокой снимают. Далее осуществляем формование ложементной канавки в каждом витке проволоки, производящееся на резьбошлифовальном станке (фиг. 2). Для этого оправку 1 с навитой на нее проволокой устанавливают между центрами 11,12резьбошлифовального станка с одновременным зацеплением поводка 3 со шпинделем 13 (резьбошлифовального станка). Абразивный круг 14 на металлической связке, напротив, из кубического нитрида бора. питаемый от источника постоянного тока 15 (9-14 А и 24 V) и свчзан-ный с ним через графитовые щетки 16 и контактную шайбу 17. шпинделя 18, подводят к витку проволоки, включают вращение шпинделя 13 и оправка поворачивается на 360°. На каждом витке проволоки (благодаря врезанию абразивного круга) образуется ложементная канавка, глубина, длина которой регламентируются технологическими условиями. Разрезка каждого кольца проволоки на две иглы осуществляется на заточном универсальном станке отрезным кругом. Затем осуществляем одновременно заточку острия для двух игл на каждом витке проволоки на том же резьбошлифовальном станке по следующей последовательности: в оправке отворачивают гайку поводка 3, снимают поводок 3 и вставляют его в обратную сторону отверстия оправки 1, крепят гайкой и разворачивают поводок 3 на 180°, тем самым поворачивают оправку 1 на 180°, далее оправку устанавливают в центрах 11. 12 резьбошлифовального станка с одновременным зацеплением поводка 3 оправки со шпинделем 13 станка, далее осуществляют врезание между витками проволоки за каждый поворот оправки на 360° посредством абразивного круга 14 на металлической связке, к которому подводят электрический ток 9-14 А с напряжением 24 V и приводимого в движение шпинделем 18, Приводим экспериментальные данные, поясняющие, как изменяются геометрические размеры заусениц, по высоте и ширине, образующиеся по краям ложементной канавки в зависимости от величины тока, подводимого к абразивному кругу на металлической связке. Из таблицы видно, что наилучший режим работы при токе 9-14 А. При уменьшении тока менее 9 А происходит незначительное выгорание металлической связки круга, что не способствует заточке круга, а при увеличении тока более 14 А происходит резкое увеличение геометрических размеров заусениц, что' объясняется местным выгоранием обрабатываемого металла иглы. Таким образом, предлагаемый способ изготовления атравматических игл позволяет в отличии от способа по прототипу повысить качество поверхности ложементной канавки и острия иглы за счет значительного уменьшения размеров получаемых заусениц на поверхности ложементной Канавки от 4-68 мкм по прототипу до 4-20 мкм по предлагаемому способу и за счет устранения заусеницы на острие иглы, вообще которая присутствует на острие иглы, изготовленной по способу по прототипа. Получение заусениц, имеющих малый разброс по их геометрическим размерам позволяет по времени регламентировать операцию электрохимполирования игл и тем самым позволяет осуществлять данную операцию в дальнейшем не вручную, а автоматически, что увеличит производительность изготовления игл.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for making of non-traumatic needles

Автори англійськоюLev Yevhen Tsaliovych, Kvashenko Leonid Myfodievych, Kozyrev Viktor Oleksandrovych, Sitniakovskyi Volodymyr Illich, Sitniakovskyi Leonid Illich

Назва патенту російськоюСпособ изготовления атравматических игл

Автори російськоюЛев Евгений Цалевич, Квашенко Леонид Мефодиевич, Козырев Виктор Александрович, Ситняковский Владимир Ильич, Ситняковский Леонид Ильич

МПК / Мітки

МПК: B21B 1/00, A61B 17/06

Мітки: атравматичних, спосіб, голок, виготовлення

Код посилання

<a href="https://ua.patents.su/4-3585-sposib-vigotovlennya-atravmatichnikh-golok.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення атравматичних голок</a>

Попередній патент: Переносна пастка для збору летючих комах

Наступний патент: Зразок для випробування ніздрюватого заповнювача на зсув

Випадковий патент: Натрієва сіль 5-етил-2-(1,3,4-тіадіазоліл)аміду малеїнової кислоти, яка проявляє жовчогінну активність