Пристрій для передачі аркушів на друкарський циліндр аркушевої ротаційної друкарської машини

Формула / Реферат

1. Устройство для передачи листов на печатный цилиндр листовой ротационной печатной машины, содержащее смонтированные в корпусе формный цилиндр с N-пeчатных форм, где N - целое число больше единицы и передаточный цилиндр, взаимодействующий с печатным цилиндром, отличающееся тем, что передаточный цилиндр снабжен переставным относительно своего вала, в окружном направлении, передним упором для листов и имеет диаметр, равный 1/N диаметра формного цилиндра, при этом вал передаточного цилиндра снабжен приводом, обеспечивающим ему постоянную скорость в N оборотов за один оборот формного цилиндра, причем устройство снабжено управляемым исполнительным средством, соединенными с передним упором для обеспечения перемещения упора относительно вала на заданное значение за каждый оборот передаточного цилиндра.

2. Устройство по п.1, отличающееся тем, что передаточный цилиндр имеет поворотный относительно его вала барабан с шарнирно установленным на нем захватом для листа, причем передний упор является частью этого захвата.

3. Устройство по п.2, отличающееся тем, что вал и барабан передаточного цилиндра соединены посредством двух шарнирно связанных друг с другом, на одних своих концах рычагов, один из которых другим своим концом шарнирно соединен с закрепленной на валу деталью, а другой рычаг, вторым своим концом шарнирно соединен с деталью, закрепленной на барабане, причем в месте общего шарнирного скрепления рычагов, установлен опорный ролик, при этом устройство снабжено кольцеобразным, охватывающим ось валы передаточного цилиндра, исполнительным органом, шарнирно соединенным с корпусом с возможностью поворота вокруг цапфы, расположенной за пределами оси вала и имеющим цилиндрическую внутреннюю поверхность, к которой прилегает под действием пружины опорный ролик, установленный с возможностью качения по внутренней поверхности, причем устройство снабжено управляющим механизмом для отклонения исполнительного органа из нейтрального положения в эксцентричное относительно оси вала, при каждом обороте передаточного цилиндра, а оба рычага ведомые опорным роликом установлены с возможностью смещения барабана относительно вала.

4. Устройство по п.3, отличающееся тем, что пружина расположена между деталями, закрепленными соответственно на валу и барабане и давит на вал и барабан в противоположных направлениях.

5. Устройство по п.4, отличающееся тем, что опорный ролик, рычаги и соответствующие детали расположены по окружности, при этом исполнительный орган приводится в соответствующее рабочее положение посредством усилия нажатия.

6. Устройство по пп.3-5, отличающееся тем, что управляющий механизм содержит закрепленный на валу кулачковый диск в форме эксцентрика и рычажный механизм, который с одной стороны шарнирно присоединен к противоположной цапфе стороне исполнительного органа и с другой стороны смонтирован с возможностью поворота на оси неподвижно установленной на корпусе устройства, при этом рычажный механизм на одном конце снабжен кулачковым роликом, который посредством пружины поджат к окружности кулачкового диска при повороте вала рычажный механизм и исполнительный орган установлены с возможностью перестановки в соответствии с конфигурацией кулачкового диска, причем определяемое эксцентриситетом кулачкового диска максимально возможное смещение рычажного механизма может быть ограничено числом N индивидуально установленных упоров, которые последовательно задействуются при соответствующем числе N следующих друг за другом оборотов передаточного цилиндра.

7. Устройство по п.6, отличающееся тем, что рычажный механизм состоит из двух рычагов, один из которых на одних своих концах шарнирно соединен с исполнительным органом, а на своем другом конце имеет кулачковый ролик, в то время как другой рычаг шарнирно присоединен к корпусу устройства, а на своем другом конце имеет вращающееся приводное колесо, на котором укреплены контрупоры, которые взаимодействуют, соответственно, с одним из числа регулируемых упоров, при этом контрупоры расположены в направлении оси колеса рядом друг с другом при угловом расстоянии 360/Ν, а упоры установлены в одном ряду, причем колесо при полном обороте передаточного цилиндра делает 1/Ν оборота.

8. Устройство по п.7, отличающееся тем, что регулируемые упоры соединены с исполнительными двигателями, включаемыми вручную или управляемыми на основе автоматически измеренных отклонений в приводке посредством считывания приводочных меток.

Текст

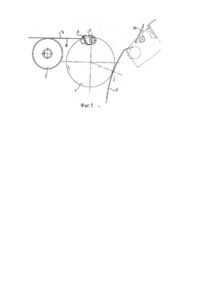

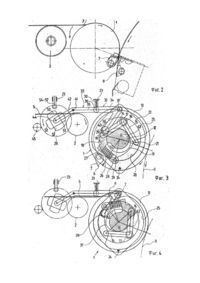

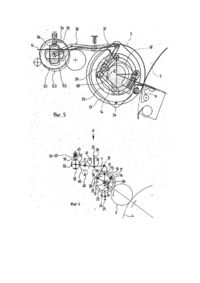

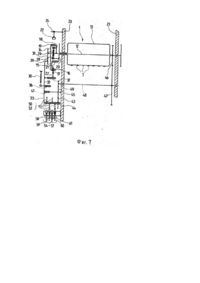

Изобретение относится к полиграфическому машиностроению и может быть использовано в устройствах для передачи листов на печатный цилиндр листовой ротационной печатной машины. Подобные устройства для передачи листов на ротационных печатных машинах зачастую состоит из стопцилиндра и взаимодействующего с ним передаточного цилиндра, который попадает листы через равномерные интервалы на печатный цилиндр. Эти интервалы, естественно, соответствуют позициям печатных форм, равномерно расположенных на формном цилиндре печатной машины. Известно устройство, работающее с присасывающим подающим валиком, который может приводиться в движение с неравномерной скоростью, чтобы подаваемый на лист подходил к передним упорам печатного цилиндра с несколько завышенной скоростью [1]. Общим признаком известных до настоящего времени листопередающих систем является то, что поступающие листы точно, с одинаковым ритмом передают на печатный цилиндр, при этом место передачи листа передаточным цилиндром, где. передняя кромка листа захватывается захватами печатного цилиндра, всегда остается неизменным. Для обеспечения того, чтобы при запечатывании листовое расстояние между передней кромкой листа и началом печатания, т.е. свободное переднее поле листа, было всегда одинаковым, необходимо при закреплении печатных форм на формном цилиндре· тщательно следить за тем, чтобы печатные формы располагались по окружности формного цилиндра абсолютно равномерно, т.е. с точным соблюдением одинакового расстояния. А это означает, что у формных цилиндров с двумя, тремя или четырьмя печатными формами это точное угловое расстояние должно равняться 180°, 120° или 90°. Уже малейшие отклонения от этой геометрии влекут за собой то, что запечатанные листы имеют передние поля различной ширины. Это недостаток особенно негативно проявляется при печатании ценных бумаг, в частности, банкнот, когда листы должны иметь определенное число расположенных по вертикали и горизонтали оттисков, которые должны быть затем разрезаны на отдельные купюры. Различная ширина передних полей листов, передние кромки которых служат в качестве исходной кромки, приводит к ошибочному центрированию документов, в результате чего возникает брак печатной продукции. Для устранения этих недостатков до настоящего времени требовалась точная юстировка печатных форм при их креплении на формном цилиндре. Однако это является делом трудоемким и требующим больших затрат времени. В машинах для металлографской печати, применяемых в частности, для печатания банкнот после продолжительной эксплуатации происходит вследствие высоких усилий прижимания печатного цилиндрах формному растяжение печатных форм. Этот дефект может быть частично компенсирован новой юстировкой печатных форм на формном цилиндре. Однако на эталонную юстировку печатных форм требуется много рабочего времени. В основу изобретения положена задача создания листопередающей системы, которая обеспечивает автоматическое согласование листопередачи, при осуществлении которого листы постоянно достигают запечатывающих их печатных форм в точно выравненном положении, т.е. обеспечивающими точную приводку, вследствие чего отпадает необходимость в том, чтобы сами печатные формы при закреплении их на формном цилиндре юстировать при точном соблюдении одинаковых угловы х расстояний. Поставленная задача, согласно изобретению, решается с помощью признаков, указанных в отличительной части пункта 1 формулы изобретения. В соответствии с этим решением отпадает необходимость в юстировке положения печатных форм с точностью до долей миллиметра при их креплении на формном цилиндре. Для этого достаточно теперь исполнительное устройство для переднего упора передаточного цилиндра установить в соответствии с положением печатных форм на формном цилиндре перед началом печатания. Эта может быть достигнуто либо посредством выполнения некоторого количества пробных оттисков от руки, либо автоматически с помощью исполнительных двигателей, управляемых считывающими устройствами на основе считанных ими напечатанных на листах приводочных меток. Также и растяжение печатных форм может быть приближено компенсировано без повторной юстировки путем переналадки исполнительного устройства. Целесообразные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения. Изобретение поясняется с помощью чертежей на основании примера его осуществления. На фиг.1 и 2 показано расположение передаточного цилиндра на печатной машине в положение приема листов (фиг.1) и в положении передачи листов (фиг.2); на фиг.3-5 - расположение передаточного цилиндра и схематическое изображение его конструкции и конструкции исполнительного устройства, а именно перед приемом листа (фиг.3), вскоре после приема листа (фиг.4) и при передаче листа на печатный цилиндр; на фиг.6 схематически показан принцип устройства, согласно изобретению; на фиг.7 - схематическое изображение устройства в направлении стрелки А на фиг.6. Согласно фиг. 1-5 передаточный цилиндр 1 устройства расположен между подающим валиком 2 и печатным цилиндром 3 ротационной печатной машины, в частности, машины для металлографской печати, причем ее схематически показанный на фиг.6 формный цилиндр 4 взаимодействует с печатным цилиндром 3 и снабжен по меньшей мере двумя печатными формами, обычно N печатными формами, при этом число N больше единицы. В описанном ниже примет ре формный цилиндр 4 имеет четыре печатных формы, смонтированных на угловом расстоянии, равном приблизительно 90°, то есть они не должны обязательно юстироваться на формном цилиндре с точностью до долей миллиметра в пределах расстояния в 90°. Листы 5 с помощью подающего валика, представляющего собой в рассматриваемом примере известный присасывающий валик, приводимый в движение с неравномерной' скоростью, подаются отдельно друг за другом на передаточный цилиндр 1, при этом поступающий лист подается до переднего упора 6 передаточного цилиндра 1, который ведет его затем до передачи на печатный цилиндр 3. Первый упор 6 является частью шарнирно соединенного с передаточным цилиндром 1 захвата 7 листов, который захватывает движущийся по схематически показанному на чертеже накладному столу 8 лист 5 и согласно фиг.2 передает его на захват 9 листа печатного цилиндра 3. Направление вращения всех цилиндров на фиг.3 показано стрелками. В рассматриваемом примере согласно фиг. 1-5 печатный цилиндр 3 и (не показанный на чертеже) формный цилиндр/4 имеют одинаковую величину, при этом печатный цилиндр 3 ввиду наличия четырех печатных форм имеет четыре затянутых резиновыми полотнами печатных сегментов и перед каждым резиновым полотном захваты листа, из которых на фиг.1 можно видеть захват 10, а на фиг.2 - захват 9. Диаметр передаточного цилиндра 1 составляет 1/Ν диаметра формного цилиндра, т.е. в рассматриваемом примере - четвертую часть этого диаметра; в соответствии с этим передаточный цилиндр 7 при полном обороте формного цилиндра 4 или печатного цилиндра 3 делает N оборотов, то есть в рассматриваемом примере четыре оборота и при этом подает один, лист 5. В зоне присасывающего валика 2 обычно предусматривают еще известную не показанную здесь переднюю марку, которая служит для выравнивания поступающего листа 5, после выполнения этой операции она поворачивается вниз, чтобы этот лист мог быть подан на передаточный цилиндр 1. Согласно фиг.5 следующий лист 11 уже находится в выравненном положении на присасывающем валике 2, в то время как идущий впереди лист 5 еще натягивается на передаточный цилиндр 1. Конструкция устройства согласно изобретению описывается далее на основании фиг.3-5, а также в большей степени схематичных фиг.6 и 7, на которых детали, соответствующие деталям, показанным на фиг.3-5 обозначены теми же позициями. Цилиндр 1 имеет приводимый в движение с равномерной скоростью вал 12, выполняющий N оборотов, в то время как формный цилиндр 4 делает один полый оборот. Если печатный цилиндр 3 имеет одинаковый с формным цилиндром 4 диаметр, что обычно так и есть, то в этом случае, конечно, это число будет соответствова ть одному обороту печатного цилиндра. Однако, в принципе, печатный цилиндр может иметь также другой диаметр, отличающийся от диаметра формного цилиндра. В примере согласно фиг.6 диаметр печатного цилиндра 3 составляет только 1/Ν диаметра формного цилиндра 4, а это означает, что печатный цилиндр приведен в соответствие с размером только одного листа и его размер точно соответствует размеру передаточного цилиндра 1. Передаточный цилиндр 1 имеет перемещаемый в окружном направлении относительно вала 12 барабан 13, с которым шарнирно соединен захват 7 листа со своим передним упором 6, Конечно в действительности предусмотрено несколько расположенных рядом друг с другом захватов листа как на передаточном цилиндре 1 (фиг.7), так и на печатном цилиндре 3. На одной стороне передаточного цилиндра 1, т.е. в осевом направлении за пределами барабана 13 (фиг,7) вал 12 и барабан 3 кинематически соединены друг с др угом посредством двух рычагов 14 и 15. Одни концы обоих рычагов 14 и 15 соединены друг с другом с возможностью поворота в месте общего шарнирного соединения 16. В этом месте общего шарнирного соединения 16 расположен с возможностью качения опорный ролик 17. Другой конец рычага 14 присоединен к прикрепленной к валу 12 детали 18 с помощью цапфы 19, а другой конец рычага 15 присоединен к прикрепленной к барабану 13 детали 20 с помощью цапфы 21. На фиг.3 деталь 20 изображена в виде утолщения барабана 13. Ось вала 12 и упомянутые рычаги 14 и 15 охватывает кольцеобразный исполнительный орган 22, который соединен с корпусом 23 устройства с возможностью поворота с помощью цапфы 24, находящейся за пределами вала 12 и имеет цилиндрическую вн утреннюю поверхность 25, к которой под действием пружины 26 прилегает опорный ролик 17 с возможностью качения. Пружина 26 зажата месту выступом 27 детали 18 и тарелкой 28 пружины, шарнирно соединенной с деталью 20 с возможностью поворота вокруг цапфы 29, и поэтому упомянутая пружина 26 оказывает давление на вал 12 и барабан 13 в противоположных направлениях, вследствие чего шарнирное соединение 16 с опорным роликом 17 прижимается к внутренней поверхности 25 исполнительного органа 22. Кроме того, смещению исполнительного органа 22 способствует пружина 30. С помощью описанного ниже управляющего механизма этот исполнительный орган 22 может быть слегка отклонен поворотом вокруг цапфы 24 в том или ином направлении от изображенного на фиг.3 нейтрального положения, в котором его внутренняя поверхность 25 расположена концентрично к оси вала 12, что как вытекает из последующего описания, влечет за собой соответствующее смещение барабана 13 относительно вала 12 в том или ином окружном направлении. Управляющий механизм содержит закрепленный сбоку на валу 12 кулачковый диск 31, имеющий форму эксцентрика, и рычажный механизм, который в рассматриваемом примере состоит из двух двуплечих коленчатых рычагов 32 и 33. Примыкающие друг к другу плечи рычагов 34 и 35 скреплены друг с другом с возможностью поворота с помощью общего шарнирного соединения 36. Рычаг 32 скреплен с возможностью поворота с исполнительным органом 22 посредством цапфы 37, расположенной диаметрально противоположно цапфе 24. Другое плечо 38 рычага 32 простирается до окружности кулачкового диска 31 и имеет на своем конце кулачковый ролик 39, вращающийся вокруг оси 40. Др угой рычаг 33 шарнирно соединен с корпусом 23 устройства, а именно: с помощью укрепленной на последнем цапфе 41. На конце другого плеча 42 рычага 33 имеется колесо 43, в рассматриваемом примере - зубчатое колесо, вращающееся вокруг оси 44 и приводимое во вращательное движение с помощью приводного колеса 45 с постоянной скоростью таким образом, что при его полном обороте передаточный барабан делает 1/N оборота, т.е. в рассматриваемом примере - одну четвертую часть оборота. Согласно фиг.7 привод колеса 43 осуществляется через сидящее на валу 12 зубчатое колесо 46, которое входит в зацепление с вдвое большим зубчатым колесом 47, сидящим на оси 48, а также через сидящее на оси 48 зубчатое колесо 49, которое входит в зацепление с зубчатым ведущим колесом 45. Поэтому колесо 43 величина которого равна величине ведущего колеса 45, приводится в движение относительно вала 12 с передаточным отношением 4:1. На оси 44 колеса 43 укреплены расположенные рядом друг с др угом в осевом направлении контрупоров 50,51,52,53, угловое расстояние между которыми равняется 360/N, то есть в рассматриваемом примере - 90°. Эти контрупоры взаимодействуют с индивидуально регулируемыми стационарными упорами 54,55, 56, 57, которые будучи расположенными на высоте упомянутых контрупоров 50, 51, 52, 53 установлены в корпусе 23 устройства с возможностью перемещения для обеспечения их регулирования. На фиг.7 схематически показаны четыре различные положения этих упоров 54, 55, 56, 57, а также соединенные с этими упорами исполнительные двигатели 58, 59, 60, 61, с помощью которых производится регулирование этих упоров. Описанный рычажный механизм, состоящий из рычагов 32 и 33, установлен с возможностью поворота вокруг неподвижной цапфы 41, укрепленной на корпусе 23 устройства и подвергается действию пружины 30, опирающейся на корпус 23, и нагружающей рычажный механизм таким образом, что кулачковый ролик 39 на конце рычага 32 прижимается к. кулачковому диску 31. В примере согласно фиг.3-7 пружина 30 воздействует на общее шарнирное соединение 36 обоих рычагов 32 и 33. Если упоры 54-57 отсутствуют или не функционируют, то кулачковый ролик 33 при вращении вала 12 под действием пружины 30 постоянно обкатывает окружность кулачкового диска 31, вследствие чего рычаги 32 и 33 производят качательное движение, соответствующее форме эксцентричного кулачкового диска, в результате чего шарнирно соединенный с рычагом 32 исполнительный орган 22 при каждом поворота кулачкового диска точно таким же образом совершает возвратно-поступательные колебания из своего нейтрального положения. Как только внутренняя окружность 25 исполнительного органа 22 перестает быть концентричной относительно оси вала 12, рычаги 14 и 15, ведомые опорным роликом 17 вдоль внутренней окружности 25, производят небольшое смещение барабана 13 относительно вала 12 по направлению или против направления вращения последнего. Амплитуда смещения исполнительного органа 22, то есть максимальное его отклонение определяется эксцентриситетом кулачкового диска 31. Этот эксцентриситет рассчитывают так, чтобы максимально разрешаемые допуски при креплении печатных форм на формном цилиндре могли быть скомпенсированы посредством соответствующим образом скорректированной передачи листов на печатный цилиндр. Форму кулачкового диска 31 выбирают так, чтобы приблизительно половина длины окружности 62 имела относительно вала 12 концентрическую форму, в то время как другая половина длины окружности 63 имела постоянно уменьшающийся и затем снова увеличивающийся радиус, то есть эксцентриситет в подлинном смысле слова. При этом конструкцию выполняют так, что кулачковый ролик 39 находится в зоне максимального эксцентриситета, то есть в зоне Ε наименьшего радиуса кулачкового диска 31, когда захват 7 листа происходит положение передачи листа. Однако максимально возможное, определяемое эксцентриситетом кулачкового диска 31 отклонение, ограничивается при каждом обороте передаточного барабана 1 посредством упомянутых регулир уемых упоров 54-57, таким образом, что при передаче листа для достижения безукоризненной приводки листа относительно запечатывающей его печатной формы имеет место необходимая корректура, Следовательно, благодаря этому достигается, что все запечатанные листы имеют постоянную ширину поля между передней кромкой и началом печатания. Эта установка упора производится либо перед началом процесса печатания вручн ую на основе полученных пробных оттисков, либо с помощью предусмотренных для этой цели исполнительных двигателей 58, 59, 60, 61, как это показано на фиг.7. Эти исполнительные двигатели, если установка осуществляется не автоматически, можно приводить в действие, например, нажатием кнопки на пульте управления: исполнительные двигатели могут также управляться автоматически на основании отклонений в приводке, измеренных путем считывания приводочных меток. В отношении незапечатанных дисков используют, например, полученные при печатании приводочные метки, посредством считывания которых исправляются позиции последующи х листов. Если поступающие листы уже имеют первичный оттиск, например, фон, тогда напечатанные в первом печатном аппарате приводочные метки могут использоваться для автоматической корректировки ошибок в приводке. Согласно фиг.3, кулачковый ролик 39 испытывает действие пружины 30 в начале концентричного участка 62 окружности кулачкового диска 31, а согласно фиг.4 в то время как лист 5 принимается передаточным барабаном 7, кулачковый ролик 39 находится в конечной зоне этого участка окружности 62. Согласно фиг.5 в момент передачи листа на печатный цилиндр положение рычагов 32, 33 и, следовательно, кулачкового ролика 39 определяется одним из упоров 54-57, к которому прилегает соответствующий контрупор 50-53, вследствие чего кулачковый ролик 39 находится в более или менее отдаленном от кулачкового диска 31 положении, которое соответствует желательному смещению барабана 13 относительно вала 12. В этом положении передачи находится кулачковый ролик 39 перед зоной Ε наименьшего радиуса кулачкового диска 31. На фиг.5 изображены три различные положения S1, S2 и S 3 регулируемых деталей, а именно: одно среднее положение и два крайних положения, то есть одно смещенное в одну и другое, смещенное в другую сторону положения. В обозначенном сплошной линией положении S1, которое определяется упором 54 барабан 13 занимает относительно вала 12 среднее положение, которое может, например, соответствовать точно отъюстированной позиции соответствующей печатной формы на формном цилиндре. В обозначенном штри хпунктирной линией положении S2 действующий упор 55 на большее расстояние удален от оси 44 колеса 43. вследствие чего рычаг 33 относительно положения S1 несколько повернут по направлению часовой стрелки. Вследствие этого место передачи передаточного цилиндра 1 несколько смещено в противоположном его вращению направлении. В положении S3. обозначенном линиями из тире, чередующи хся с двумя точками, действующий упор 55 в относительно положения S1 несколько смещен в направлении оси 44, вследствие чего в этом случае место передачи листа передаточного цилиндра 1 несколько смещено в направлении вращения последнего. Вообще достаточно предусмотреть максимальное смещение барабана 13 относительно вала 12 порядка ± одного миллиметра, т.к. как юстировка печатных форм на формном цилиндре с максимальным допуском в один миллиметр возможна без особенных трудностей и больших затрат рабочего времени..

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for transferring sheets to impression cylinder of sheet fed rotary printing machine

Автори англійськоюAlbrecht Josef Germann

Назва патенту російськоюУстройство для передачи листов на печатный цилиндр листовой ротационной печатной машины

Автори російськоюАльбрехт Йозеф Германн

МПК / Мітки

МПК: B41F 13/02, B41F 21/00

Мітки: друкарський, пристрій, аркушевої, передачі, ротаційної, машини, циліндр, друкарської, аркушів

Код посилання

<a href="https://ua.patents.su/7-19835-pristrijj-dlya-peredachi-arkushiv-na-drukarskijj-cilindr-arkushevo-rotacijjno-drukarsko-mashini.html" target="_blank" rel="follow" title="База патентів України">Пристрій для передачі аркушів на друкарський циліндр аркушевої ротаційної друкарської машини</a>

Попередній патент: Спосіб передачі інформаційних сигналів по проводах ліній електропередачі

Наступний патент: Спосіб одержання концентрованого розчину нітрату амонію

Випадковий патент: Спосіб приготування кавового напою поживного /кн/-2/