Спосіб нерухомого з’єднання деталей типу “вал-втулка”

Номер патенту: 19862

Опубліковано: 25.12.1997

Автори: Івченко Вадим Миколайович, Чернявський Анатолій Олександрович, Махотін Георгій Олександрович, Сливкін Вячеслав Миколайович, Крисанов Сергій Олексійович, Лапідус Борис Львович

Формула / Реферат

Способ неподвижного соединения деталей типа "вал-втулка", включающий нагрев втулки, установку ее на вал с зазором, соответствующим разности контактно-посадочных диаметров собираемых деталей, пластическое деформирование втулки, охлаждение деталей, отличающийся тем, что разность контактно-посадочных диаметров собираемых деталей устанавливают равной 0,0027.„0,0057 исходной длины втулки перед прокаткой, а пластические деформирование осуществляют путем горячей пилигримовой прокатки.

Текст

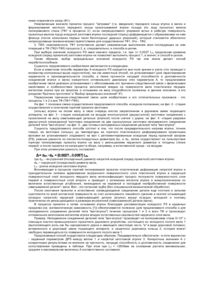

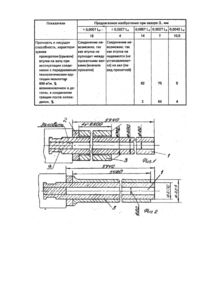

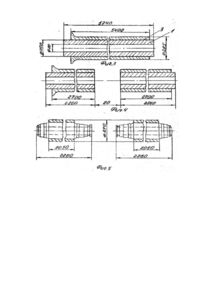

Изобретение относится к механосборочным работам и может быть использовано в металлургии для нужд машиностроения и ремонтного производства при создании и восстановлении неподвижных соединений типа "вал-втулка" (охватываемая и охватывающая детали). Известен способ, заключающийся в нагреве втулки до ковочной температуры, установке во втулк у вала и последующей выдержке соединения до выравнивания температуры соединяемых деталей [1]. При этом для повышения качества и надежности полученных соединений производят нагрев части втулки, ограниченной радиусами, величину угла ср между которыми определяют из следующего соотношения: где: d - заданная величина натяга в соединении; a - коэффициент линейного расширения материала втулки; D - внутренний диаметр втулки; Т - температура нагрева втулки, а после установки вала во втулку производят пластическое деформирование последней до ликвидации зазора между соединяемыми деталями. Любой способ соединения деталей с натягом предполагает в обязательном порядке, во-первых, предварительную многооперационную механическую обработку посадочных поверхностей обеих деталей (в том числе и глубокую расточку втулки при значительной ее длине) и, во-вторых, запрессовывание одной в другую. Любой известный способ соединения с натягом имеет следующие недостатки: - необходимость предварительной проточки вала и расточки втулки с высокой степенью точности сопрягаемых поверхностей, что практически очень сложно и даже невозможно выполнить., особенно при значительной длине последних, в массовом поточном производстве соединений; - при значительной длине сопрягаемых поверхностей возникают трудности выполнения их предварительной центровки перед посадкой, перекосы же при посадке приводят к заклиниванию в соединении соединяемых деталей и к. последующей полной браковке соединений. Любой известный способ соединения имеет следующие недостатки: 1. Низкие прочность и несущую способность соединения из-за отсутствия проникновения металла одной детали в металл другой; 1.1. затекание не происходит, потому что нет углублений; 1.2. поверхностного взаимного проникновения не происходит из-за гладкости шлифованных посадочных поверхностей (а если не шлифовать, то никаким усилием не удается запрессование) и также из-за отсутствия условий, обеспечивающих взаимопроникновение металлов. 2. Значительную трудоемкость и низкую производительность из-за: 2.1. многоминутной и даже многочасовой продолжительности каждой операции механической обработки (например и особенно расточки) посадочной (внутренней) поверхности; 2.2. множества продолжительных операций механической обработки и центровки; 3.3 значительную металлоемкость из-за операций механической обработки посадочных поверхностей, при которых много металла переводится в стружку и из-за отбраковки соединений при перекосах и заклиниваниях в процессе центровки. Что качается непосредственно и только способа-прототипа, то перечисленные недостатки значительно усугубляются в нем следующим образом. 4. Механическое и холодное хомутовое скрепление-зажатие втулки с валом (хоть оно и с замком нагревательно-пластически-деформационного действия) по своей прочности и несущей способности тем более слабое, т.к. усилие (указанного действия) в поперечном сечении все равно направлено всего лишь тангенциально - по касательной к окружности вала, взаимовдавливание контактных слоев втулки и вала (взаимопроникновение металла) есть только в одной точке - в центре угла сектора деформации и нет диффузии эти х слоев. Нагрев и тангенциальная пластическая деформация прессования (подгибки-прижатия), только части втулки (без утонения стенки), ограниченной ее сектором с заданной величиной его угла j. 4.1. не обеспечивают пластического сцепления деталей и не создают взаимопроникновение и диффузию контактных слоев, а обеспечивают всего лишь холодную подгибку (по принципу работы хомута) и механическое с натягом, неравномерное по окружности прижатие кольца втулки к охватываемому ею телу вала; 4.2. гарантируют овализацию сечения трубы в связи с деформацией втулки в штампе подгибкой по схеме одноосно-одноли-нейного сжатия (при такой схеме круг практически никак не получится), а, значит, реальное касание-сцепление деталей (под воздействием пластической деформации) обеспечивается не более, чем по двум продольным линиям; 4.3. создают концентраторы напряжения - температурного (индукционно нагревается только сектор втулки) и механического (пластически деформируется - прессуется только сектор втулки) - особенно на границах обогреваемого и прессуемого сектора с остальной частью втулки, что создает неравномерное сцепление вообще и гарантирует на этих границах ранние продольные трещины втулки, снижение прочности и долговечности как самой втулки, так и соединения. В части осуществления способа имеются в виду процессы: 1. установки (надевания) нагретой втулки на вал (в дальнейшем процесс 1); 2. пластического деформирования нагретой втулки на валу (в дальнейшем - процесс 2). Целью настоящего изобретения является повышение надежности, прочности, несущей способности, долговечности и производительности (соединения и способа соответственно). Поставленная цель достигается тем, что в способе неподвижного соединения деталей типа "вал-втулка", включающем нагрев втулки, установку ее на вал с зазором, соответствующим разности контактно-посадочных диаметров собираемых деталей, пластическое деформирование втулки и охлаждение деталей, разность контактно-посадочных диаметров (dВт. и dB. на чертеже не показаны), собираемых деталей устанавливают равной 0,0027...0,0057 исходной длины (L3) втулки перед прокаткой, а пластическое деформирование осуществляют п утем горячей пилигримовой прокатки. Таким образом величина РЗ равна Величина РЗ естественно прямо пропорционально длине L3 исходной (перед прокатной) заготовки втулки, потому что, чем больше L3, тем больше обычно ее вероятная кривизна и, значит, больше должен быть зазор D и, наоборот, чем короче L3, тем меньше бывает кривизна и меньше может быть зазор D. Для обоснования выбора диапазона предельных значений исходного РЗ необходимо отметить в способе с горячей пилигри-мовой прокаткой втулки на валу влияние пяти упомянутых вы ше технологических факторов (в дальнейшем "ТФ"): 1. Возможность "затравки" переднего конца втулки, т.е. введения его между прокатными валками в начале прокатки и формирования жесткого переднего конца прокатываемой втулки позади (по ходу прокатки) валков пилигримового стана (ТФ1); 2. Величина (порционной) подачи прокатываемой втулки в валки перед каждым очередным ударом валков по втулке (ТФ2); 3. Коэффициент области обжатия по толщине стенки (отношение длины этой области к общей длине контакта) - ТФЗ; 4. Коэффициент полезного действия (в дальнейшем "КПД") прокатки (отношение удлинения металла втулки к его уширению) -ТФ4; 5. Необходимость - в процессе горячей пилигримовой прокатки втулки на валу - гарантирования в очаге деформации постоянства объемного напряжения сжатия (в дальнейшем "ПОНС") металла втулки при каждом соударении с нею прокатных валков (в противном случае возникает интенсивное течение ее металла в направлении, перпендикулярном направлению прокатки, т.е. происходит уширение металла втулки) -ТФ5. Указанное в ТФ5 течение металла втулки вызывает дополнительные (вторичные) растягивающие напряжения, которые являются причиной снижения надежности и производительности способа, создавая множество видов его брака, а именно: овализацию поперечного сечения прокатываемой втулки (вместо ее цилиндрической формы); трещинообразование в стенке втулки и даже ее разрушение; разностенность втулки (чрезмерные отклонения размеров толщины стенки втулки от номинала); закаты на втулках, т.е. наслоения уширившегося металла на них со складками. Эти виды брака втулки по вине способа неподвижного соединения деталей прокаткой втулки на валу без регламентации РЗ, естественно, в свою очередь, ведут к браку соединения: к слабому сцеплению контактных слоев втулки и вала и даже к его отсутствию, а, значит, к снижению надежности, прочности, несущей способности, долговечности соединения. Выбор нижнего предела исходного РЗ, равного Dmin = 0,0027 L3, продиктован неизбежным наличием определенной продольной (плоскостной или пространственной) кривизны исходной (перед прокаткой) заготовки втулки и обоснован минимальной возможностью реализации процесса 1, т.е. при Dmin осуществление последнего хотя и крайне затруднено (иначе говоря, наиболее затруднено по сравнению со всеми остальными значениями РЗ из его диапазона D=(0,0027...0,0057 L3), но все же еще возможно. Зато процесс 2 протекает с наилучшей результативностью все х пяти его ТФ: 1. Свободно, легко и быстро происходит "затравка", т.е. вводится передний конец втулки между прокатными валками в начале прокатки и т.д. (ТФ1). 2. Возможна максимальная подача втулки в валки при прокатке, следовательно, и максимальная производительность прокатки (процесса 2) и способа в целом и без ущерба для качества втулки и соединения ее с валом, т.к. НОНС обеспечено и все виды брака, возникающие при отсутствии НОНС, минимизированы. Это ТФ2. 3. Коэффициент области обжатия по толщине стенки (отношение длины этой области к общей длине контакта), максимальный, т.е. весь очаг деформации и угол захвата заготовки валками производит полезную работу в процессе 2(ТФЗ). 4. КПД прокатки (отношение удлинения металла втулки к его уширению) максимальный, т.к. прокатные валки выполняют только обжатие (утонение) стенки втулки - в связи с естественной ненадобностью догибания ее до соприкосновения с валом или выгибания ее в овал, ибо нет большого зазора и не надо его выбирать в ущерб схеме пластического утонения стенки (ТФ4). 5. ПОНС металла втулки при прокатке гарантировано - по той же причине, что и фактор предыдущего п.4. Это ТФ5. Естественно, что такая результативность ТФ1-ТФ5 обеспечивает наилучшее заполнение металлом прокатываемой втулки впадин неровностей наружного слоя вала и наилучшее (по прочности, несущей способности и долговечности) сцепление сопрягающихся слоев втулки и вала. Таким образом, при Dmin у процесса 1 надежность и производительность минимальны, а у процессе 2 максимальны при наименьшем браке по овализации, трещинообразованию, разностенности и закатам втулки и при наивысшем качестве соединения по прочности, несущей способности и долговечности, в целом же способ имеет минимальную надежность и производительность осуществления - из-за особенностей процесса 1. Выбор верхнего предела исходного РЗ, равного Dmax = 0,0057 L3, продиктован и обоснован следующими в порядке их значимости - факторами (в дальнейшем "Ф1" "Ф2" и т.д.): 1. Величиной линейного расширения (сжатия) металла прокатанной втулки (если величина РЗ превышает эту величину, то естественно не происходит сцепления сопрягающихся слоев вала и втулки, ибо даже после остывания последней между ними сохраняется зазор), возможностью - за счет прокатки - силового вдавливания пластического металла втулки в твердую поверхность металла холодного вала и диффузионного процесса между ними(Ф1). 2. Минимальной возможностью реализации процесса "затравки" переднего конца втулки в валки в начале прокатки, т.е. реализации ТФ1 в процессе 2 - из-за упирания встык в рабочую поверхность прокатных валков торца исходной заготовки втулки (в начале прокатки), что вызвано ее провисанием (при значительном РЗ), всегда эксцентричным, - относительно вала, его оси и оси калибров (создаваемых прокатными валками), т.е. при Dmax осуществление ТФ1, хотя и крайне затруднено (иначе говоря, наиболее затруднено по сравнению со всеми остальными значениями РЗ из его диапазона. D = (0,0027...0,0057) L3), но все же еще возможно - Ф2. 3. ФЗ: наихудшей, но в допустимых пределах, осуществимостью процессе 2 и, значит, способа в целом и наихудшей результативностью процесса 2 по всем его пяти ТФ; 3.1.. Касательно ТФ1 см. ближайший предыдущий п.2. 3.2. Возможна только минимальная подача втулки в валки при прокатке, следовательно, и минимальная производительность прокатки (процесса 2) и способа в целом, притом с ущербом (хотя и допустимым) для качества втулки (и, значит, для качества соединения), т.к. ПОНС не обеспечено и все виды брака, возникающие при отсутствии ПОНС, максимализированы, но в допустимых пределах (крайних). Это ТФ2. 3.3. Коэффициент области обжатия по толщине стенки, т.е. использование очага деформации и угла захвата прокатных валков минимально, т.к. 25...30% его работают вхолостую из-за отсутствия ПОНС. Это ТФЗ. 3.4. КПД прокатки - минимальный, т.к. прокатные валки выполняют не только обжатие (утонение) стенки втулки, но и редуцирование ее до соприкосновения с валом и тем самым создают нежелательную овализацию профиля - из-за большого РЗ и естественной необходимости его выбора (ТФ4). 3.5. ПОНС металла втулки при прокатке не обеспечено - по той же причине, что и фактор предыдущего подпункта 4. Это ТФ5. Естественно, что такая результативность ТФ1+ТФ5 обеспечивает наихудшее заполнение металлом прокатываемой втулки впадин неровностей наружного слоя вала и наихудшее (по прочности, несущей способности и долговечности) сцепление сопрягающихся слоев втулки и вала, но в допустимых пределах. Таким образом, при Dmax у процесса 1 надежность и производительность максимальны, а у процесса 2 минимальны при наибольшем (допустимом) браке по овализации, трещинообразованию, разностенности и закатам втулки и при наинизшем (допустимом) качестве соединения по прочности, несущей способности и долговечности, в целом же способ имеет минимальную надежность и производительность осуществления из-за особенностей процесса2. Оптимальным (для достижения поставленной в способе цели) значением исходного РЗ является среднее значение Dcр = 0,0042 L3, так как оно обеспечивает наилучшим образом сбалансированное - по сравнению с любым другим значением D из диапазона D = (0,0027...0,0057) L3 - сочетание надежности и производительности процессов 1 и 2 при оптимальном (незначительном) браке по овализации, трещинообразованию, разностенности и закатам втулки и при оптимальном качестве соединения по прочности, несущей способности и долговечности, ив целом способ имеет оптимальную надежность и производительность осуществления. Все это - благодаря оптимальному заполнению металлом втулки впадин неровностей наружного слоя вала к оптимальному, следовательно, сцеплению сопрягающихся слоев втулки и вала. Указанные заполнение и сцепление, в свою очередь, достигнуты за счет того, что при DсР = 0,0042 L3, во-первых, величина РЗ не превышает величину линейного расширения (сжатия) металла прокатанной втулки (что обеспечивает при остывании плотное сжатие вала втулкой), вовторых, прокатка обеспечивает силовое вдавливание пластического металла втулки в твердую поверхность металла холодного вала и диффузионный процесс между ними (все это - Ф1) и, в-третьих, без затруднений и почти без брака (во всяком случае не по вине зазора) оптимально реализуются все процесса (1 и 2) и все технологические факторы (ТФ1+ТФ5), т.е.: - свободно и быстро устанавливается перед прокаткой исходная заготовка втулки на вал (процесс 1); - свободно и быстро осуществляется, "затравка", т.е. вводится передний конец втулки между прокатными валками вначале прокатки и т.д. (ТФ1); - достигается оптимальная (близкая к максимальной) подача втулки в валки при прокатке, следовательно, и аналогичная производительность прокатки (процесса 2) и способа в целом, притом почти без ущерба для качества втулки и соединения ее с валом, т.к. ПОНС обеспечено и все виды брака, возникающие при отсутствии АОНС, незначительны (ТФ2); - коэффициент области обжатия по толщине стенки, т.е. использование очага деформации и угла захвата прокатных валков максимально, т.к. 90...95% его производят полезную работу в процессе 2 (ТФЗ); - КПД прокатки максимальный, т.к. прокатные валки и прокатный стан практически выполняют только обжатие (утонение) стенки втулки - в связи с естественной ненадобностью (ибо ПОНС обеспечено) догибания ее до соприкосновения с валом или выгибания ее в овал, ибо нет большого зазора и не надо его выбирать в ущерб схеме пластического утонения стенки (ТФ4); - ПОНС металла втулки при прокатке обеспечено благодаря достаточной для него (для ПОНС) малости РЗ при DсР.= 0,0042L3 (ТФ5). При выборе значения исходного РЗ выше верхнего предела, т.е. при D> 0,0057 L3, имеют место следующие - в порядке их значимости - факторы (в дальнейшем "Ф1", "Ф2"ит.д.): 1. Величина РЗ уже превышает величину линейного расширения (сжатия) металла прокатанной втулки, а прокатка не обеспечивает ни силового вдавливания пластического металла втулки в твердую поверхность металла холодного вала, ни диффузионного процесса между ними, и в результата - нет контакта и не происходит сцепления сопрягающихся слоев вала и втулки, ибо даже после остывания последней между ними сохраняется зазор (Ф1). Невозможным вначале прокатки процесс "затравки" (т.е. введения) переднего конца втулки в валки и формирования жесткого переднего конца прокатываемой втулки позади (по ходу прокатки) валков пилигримового стана (ТФ1 в процессе 2): из-за непреодолимого упирания встык в рабочую поверхность прокатных валков торца исходной заготовки втулки последний (торец) деформируется с образованием на нем фланца (после нескольких первых таких бесплодных ударных упираний), который становится абсолютно непреодолимым (механическим) препятствием для осуществления ТФ1. Это - ТФ2. 3. ТФЗ: невозможность ТФ1 естественно делает невозможным выполнение всех последующих за ним операций и ТФ (ТФ2+ТФ5) процесса 2, а, следовательно, и способа в целом. При выборе значения исходного РЗ ниже нижнего предела, т.е. при D< 0,0027 L3, продольная кривизна исходной (перед прокаткой) заготовки втулки не позволяет выполнить процесс 1, а значит, и способ в целом. Таким образом, выбор запредельных значений исходного РЗ так или иначе делает способ неработоспособным. Сущность предлагаемого изобретения заключается в следующем. Если в известном способе параметры А исходного РЗ находятся вне поля зрения и учета (что приводит к множеству изложенных выше недостатков), так как известный способ, не устанавливает (для гарантирования надежности и производительности способа, а также прочности несущей способности и долговечности соединений втулки и вала) конкретного оптимального диапазона этих параметров А, то предлагаемое изобретение такой диапазон устанавливает с обоснованием его причинно-следственной связи с физическими свойствами и особенностями процесса заполнения впадин на поверхности вала пластически текущим металлом втулки при ее прокатке и остывании на валу (подробности изложены в данном описании, в его разделах "Критика прототипа" и "Выбор предельных значений" А"). Первооснова причинно-следственной связи цели изобретения и его отличительных признаков - это процессы 1 и 2 и все ТФ (ТФ1+ТФ5). На фиг. 1 показана схема осуществления предлагаемого способа, исходное положение; на фиг. 2 - стадия осуществления и окончания горячий прокатки заготовки (гильзы) втулки на полом валу, в свою очередь жестко закрепленном в дорновом замке подающего аппарата; на фиг. 3 - стадия охлаждения на воздухе многоштучной (двухштучной) заготовки соединения с прокатанной на валу охватывающей деталью (втулкой) после снятия с дорна; на фиг. 4 -стадия разрезки двухштучной охлажденной 'заготовки соединения на две одноштучные заготовки неподвижного соединения деталей типа "вал-втулка"; на фиг. 5 - два готовы х неподвижных соединения деталей типа "вал-втулка". Сущность предлагаемого способа состоит в том, что после предварительного нагрева втулки, точнее говоря, ее заготовки (гильзы), до температуры ее горячего пластического деформирования прокатными валками ее устанавливают (надевают) на вал с регламентированным исходным перед прокаткой зазором (РЗ), равным разности их контактно-посадочных диаметров dBT. и dB., затем осуществляют на пильгерстане горячую пилигримовую прокатку втулки на валу с уменьшением наружного диаметра и толщины стенки первой, а после прокатки их охлаждают в сборе, например, в естественной среде - на воздухе. При этом упомянутая разность составляет где dвт. - вн утренний (посадочный) диаметр нагретой исходной (перед прокаткой) заготовки втулки; dB. ~ наружный (посадочный) диаметр вала; L3 - длина исходной заготовки втулки. Возникающая в процессе горячей пилигримовой прокатки пластическая деформация нагретой втулки и принудительное силовое вдавливание внутреннего поверхностного слоя пластичной втулки в наружный поверхностный слой холодного твердого вала интенсифицируют процесс ползучести поверхностного слоя первой в поверхностный слой второго и приводит к затеканию металла втулки в микроскопические по величине естественные углубления, имеющиеся на неровной и негладкой необработанной поверхности охватываемой детали*- вала. Вал - это катанная труба (без специальной механической обработки). После окончания прокатки в естественно охлаждающемся соединении детали еще плотнее и сильнее сцепляются по всей контактной поверхности за счет интенсивного линейного сужения и сжатия остывающей (исходно нагретой) наружной (охватывающей) детали (втулки) вокруг исходно холодной и поэтому практически не уменьшающейся в размерах вн утренней (охватываемой) детали (вала). В процессе прокатки и затем остывания втулки благодаря регламентации исходного РЗ в заданных пределах (см. математическую зависимость [1]) обеспечивается полезное (для предлагаемого способа и для неподвижного соединения деталей типа "вал-втулка") течение процессов 1 и 2 и все х ТФ и происходит оптимальное заполнение металлом втулки впадин естественных неровностей наружного слоя вала. Пример. Неподвижное соединение деталей типа "вал-втулка" производят на пилигримовом стане 5+12" с помощью опытно-промышленного прокатного дорнового устройства, состоящего из холодного полого вала 1 (выполняющего роль как бы одноразового дорна и имеющего хвостовую часть "а" в виде дорновой головки), вставленного в дорновый замок подающего аппарата, и защитного дорновогр кольца 2, которое может свободно перемещаться по поверхности холодного полого вала 1. Предлагаемый способ осуществили следующим образом. Предварительно обеспечили - в пяти вариантах - заданный параметром ДРЗ между валом 1 и нагретой заготовкой втулки 3. Конкретные значения А с конкретными результатами их влияния на прочность, несущую способность и долговечность соединения для сопоставления приведены в таблице. При этом при L 3 = =2500мм на основании расчета минимальная, средняя и максимальная величины А соответственно составили: а запредельные величины D-меньше Dmin и больше D max- соответственно приняты: Нагретую до температуры 1140...1180°С заготовку втулки 3 - отдельную для каждого из указанных вариантов РЗ - свободно надели - установили на полый вал 1 до упора ее торцем в дорновое кольцо 2. При этом полый вал 1 - из ст.20 ГОСТ 1050-74, а заготовка (гильза) втулки 3 - из СТ.Х12; Х15 ГОСТ563272. После установки заготовки втулки 3 на полый вал 1 с наружным диаметром dB = 200мм ее подвергают горячей пилигримовой прокатке с размера 360мм х 80мм при длине L3 = 2500мм до размера 285мм х х 42,5мм при длине 5420мм (см. фиг. 1-3). Окончив прокатку, извлекают из дорнового замка подающего аппарата полый вал 1 и прокатанную на нем втулку 3 в сборе, после чего охлаждают на воздухе и х соединенные (на цепном холодильнике) -см.фиг.З. Для справки и для наглядности преимуществ предлагаемого способа необходимо отметить, что после охлаждения неподвижного соединения деталей типа "вал-втулка", производят разрезку длинной исходной двойной - заготовки соединения на две части (см. фиг. 4), каждая из которых является заготовкой для одного изделия "вал-втулка", а после этого выполняют все необходимые окончательные операции механической (наружной) обработки (обточки) каждой штучной заготовки соединения и получают два, готовых и эксплуатации соединения (см. фиг.5). В этом контакте в предлагаемом способе экономически и технически (выше и проще достигается точность центровки втулки и вала) целесообразно изготовление (с прокаткой) длинной, многометровой и многоштучной заготовки соединения, а в известном способе с залрессовыванием или с посадкой с изначальным зазором, наоборот (см. в разделе критики трудности глубокой расточки и центровки вала и втулки, если они длинные). Таким образом, производительность в предлагаемом способе повышается не только за счет быстроты прокатки (в противовес длительности глубокой расточки, обточки, центровки и других механических операций), но и за счет возможности прокатки многоштучного цельного соединения (втулки на валу) с одних общих операций нагрева, установки, снятия с дорна, охлаждения и даже дальнейшей общей обточки втулки снаружи (в примере с послепрокатного Æ285мм на окончательный рабочий диаметр втулки Æ270 мм), По сравнению с любым известным способом прессового соединения (с натягом или с зазором при посадке), предлагаемый способ соединения горячей прокатной втулки на валу имеет следующие преимущества (и х подробности см. в разделах "С ущность изобретения" и "Пример"). 1. Повышение надежности и производительности способа посредством гарантии нормального течения процесса 1 и 2 и всех ТФ в процессе 2. 2. Повышение прочности, несущей способности и долговечности соединения с прокаткой втулки на валу посредством гарантии усиления сцепление сопрягающихся слоев втулки и вала в их контактной зоне за счет эффективного заполнения металлом втулки впадин естественных неровностей наружного слоя вала благодаря регламентации РЗ. 3. Повышение эксплуатационной надежности, долговечности и ресурса работоспособности соединения благодаря факторам пп. 1 и 2 преимуществ. 4. Значительная экономия металла, энергии и и трудозатрат за счет снижения их же потерь, неизбежных при изготовлении непрочных, ненадежных и недолговечных соединений - благодаря факторам пп. 1,2 и 3 преимуществ. Особо важное значение снижение металлоемкости приобретает при втулке из дорогостоящего металла, например, из высоколегированной стали. 5. Расширение диапазона технологических возможностей способа - за счет сочетания технологичности и высокой несущей способности - прочности соединения с незаменимостью способа - при необходимости надежно неподвижного соединения или длинномерного, или крупнодиаметрального, или при тонкостенности (и особотонкостенности) втулки, или при высоком пределе прочности (и низком пределе текучести) ее материала, или при дороговизне последнего, или при всех эти х факторах, частично или полностью вместе взятых. Конкретные числовые данные преимуществ по п.2 изложены в таблице выше, а по остальным пунктам очевидны без множества дорогостоящих экспериментальных данных. При этом прочность и несущая способность соединения, изготовленного по предлагаемому способу при среднем (оптимальном) значении РЗ DсР. = 0,0042 L3 = =10,5мм выше чем, после изготовления при его крайних предельных значениях Dmax= =0,0057 L3= 14мм и Dmin = 0,0027L3 = 7 мм): при испытании на крутящий момент соответственно в 16 и в 15 раз; по наличию трещин после охлаждения по сравнению с изготовлением при том же минимальном значении Dmin прочность выше в 22 раза. За сравнительный объект принят способ неподвижного соединения деталей типа "вал-втулка" горячей пилигримовой прокаткой втулки на валу без регламентации РЗ, Ожидаемый годовой экономический эффект от внедрения предлагаемого изобретения составляет 233,746 тыс.руб. и достигнут благодаря снижению потерь металла, энергии и труда при изготовлении непрочных, ненадежных и недолговечных соединений типа "вал-втулка" путем повышения их прочности, несущей способности и долговечности (см.п.1 таблицы) посредством регламентации исходного зазора между исходной заготовкой втулки )л валом назначением его, определенных в предлагаемом изобретении, оптимальных параметров в конкретном диапазоне D =(0,0027...0.0057) L3.

ДивитисяДодаткова інформація

Автори англійськоюSlyvkin Viacheslav Mykolaiovych, Makhotin Heorhii Oleksandrovych, Cherniavskyi Anatolii Oleksandrovych, Ivchenko Vadym Mykolaiovych, Krysanov Serhii Oleksiiovych, Lapidus Borys Lvovych

Назва патенту російськоюСпособ неподвижного соединения деталей типа "вал-втулка"

Автори російськоюСливкин Вячеслав Николаевич, Махотин Георгий Александрович, Чернявский Анатолий Александрович, Ивченко Вадим Николаевич, Крисанов Сергей Алексеевич, Лапидус Борис Львович

МПК / Мітки

МПК: B23P 11/02

Мітки: типу, деталей, вал-втулка, з'єднання, нерухомого, спосіб

Код посилання

<a href="https://ua.patents.su/7-19862-sposib-nerukhomogo-zehdnannya-detalejj-tipu-val-vtulka.html" target="_blank" rel="follow" title="База патентів України">Спосіб нерухомого з’єднання деталей типу “вал-втулка”</a>

Попередній патент: Спосіб нерухомого з’єднання деталей типу “вал-втулка”

Наступний патент: Спосіб очищення алюмінатних розчинів

Випадковий патент: Спосіб одержання водорозчинного зв'язуючого для лаків гарячого сушіння