Спосіб одержання сполуки, що терморозширюється, на основі графіту

Номер патенту: 20513

Опубліковано: 15.07.1997

Автори: Ярошенко Олександр Павлович, Савоськін Михайло Віталійович, Шапранов Володимир Володимирович, Сергієнко Ольга Анатолійовна, Кучеренко Володимир Олександрович

Формула / Реферат

Способ получения терморасширяющегося соединения на основе графита, включающий обработку графита серной кислотой и хромсодержащим окислителем, промывку окисленного графита водой и сушку конечного продукта, отличающийся тем, что в качестве хромсодержащего окислителя используют 50-62 % -ный водный раствор хромового ангидрида в количестве 0,1-0,3 кг на 1 кг графита и обработку ведут последовательно указанным окислителем и концентрированной серной кислотой в количестве 0,4-0,8 кг на 1 кг графита.

Текст

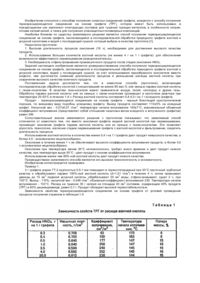

Изобретение относится к технологии химической обработки графита, в частности к способам получения терморасширяющихся соединений графита, предназначенных для использования в огнетушащи х и огнезащитных материалах и составах, вспучивающихся и теплоизолирующих соста вов в металлургии, а также для получения пенографита и изделий из него. Известны способы получения терморасширяющихся соединений графита, предназначенных для производства термически расщепленного графита и изделий из него, заключающиеся в обработке порошка графита интеркалирующим раствором (например, смесью концентрированной серной кислоты и сильного окислителя) [1], или с последующим отделением избытка отработанного интеркалирующего раствора от окисленного графита путем декантации или фильтрования [2], или с последующим насыщением продукта окисления графита газообразным аммиаком [3]. Получаемые по известным способам [1 - 3] терморасширяющиеся соединения графита при хранении быстро теряют способность к вспучиванию и предназначены для немедленной термообработки при температурах не менее 1000°C с целью получения расширенного графита. Недостатки указанных способов - невозможность получения стабильного продукта с высоким коэффициентом вспучивания при 500°C и низкой температурой начала вспучивания, предназначенного для использования в противопожарной обороне. Наиболее близким к заявляемому техническому решению по сути и достигаемому результату (прототипом) является способ получения терморасширяющегося соединения [4], включающей обработку порошка графита избытком интеркалирующего раствора (20 - 40кг 2 - 4мас.% раствора бихромата калия в концентрированной серной кислоте на 1кг графита) в течение 20 - 40мин, отделение отработанного интеркалирующего раствора от окисленного графита, промывку последнего водой до pH промывных вод 7 и сушку конечного продукта при 100 - 150°C. Получаемый продукт по нашим данным имеет высокое качество: объем (коэффициент) всп учивания при 500°C 40 - 100см 3/г, температура начала вспучивания 210 - 250°C, и может выть использован, например, как компонент огнетушащи х или огнезащитных составов. Недостаток данного способа - низкая технологичность и экономичность, заключающиеся в использовании большого избытка серной кислоты и бихромата калия, необходимости стадии отделения отработанного интернирующего раствора от окисленного графита и утилизации этого раствора. Кроме того, для отмывки окисленного графита требуется значительное количество воды. Задачей заявляемого способа является повышение технологичности и экономичности процесса с одновременным сохранением высокого качества конечного продукта. Технический эффект изобретения достигается за счет того, что, в отличие от известного способа получения терморасширяющегося соединения на основе графита, включающего обработку графита серной кислотой и хромсодержащим окислителем, промывку окисленного графита водой и последующую сушк у, окисление исходного графита ведут в две стадии: при непрерывном перемешивании графит последовательно обрабатывают сначала концентрированным водным раствором хромового ангидрида в количестве 0,1 - 0,3кг на 1кг графита и затем концентрированной серной кислотой в количестве 0,4 - 0,8кг на 1 графита с последующей промывкой окисленного графита водой до значений pH промывных вод 6 - 7 и сушкой конечного продукта. Получаемый продукт-терморасширяющееся соединение на основе графита представляет собой порошок черно-серого цвета, стабильный при хранении на воздухе. Продукт имеет высокие показатели качества - объем вспучивания при 500°C 40 - 100см 3/г и температуру начала вспучивания 210 - 250°C, то есть удовлетворяет требованиям, предъявляемым к нему, как к компоненту огнетуша щих и огнезащитных составов. Использование заявляемого способа по сравнению с прототипом позволяет снизить расход хромсодержащего окислителя с 0,4 - 1,6кг (K2Cr2O7) до 0,05 - 0,15 кг (CrO3), серной кислоты с 20 - 40кг до 0,4 0,8кг и промывных вод со 120 - 200кг до 50 - 60кг на 1кг исходного графита. Кроме того исключается стадия отделения и утилизации избытка интеркалирующего раствора от окисленного графита. Преимущества реализации заявляемого способа по сравнению с прототипом становятся более очевидными при анализе данных, приведенных в табл.1. Видно, что реализация заявляемого способа позволяет повысить технологичность и экономичность процесса при одновременном сохранении качества конечного продукта на уровне прототипа, что обеспечивает достижение технического эффекта заявляемого изобретения. Достигнутый эффект, по нашему мнению, обусловлен раздельным последовательным введением компонентов интеркалирующего раствора: сначала водного раствора хромового ангидрида, затем концентрированной серной кислоты. Мы полагаем, что на первой стадии процесса - обработки (по сути импрегнирования) графита водным раствором хромового ангидрида - происходит предварительное окисление поверхности графита и прилегающих к ней областей матрицы графита, сопровождающееся образованием поверхностных активных центров типа [nC … CrO3] и внедрением окислителя в краевые области межслоевых пространств. Указанные процессы, вероятно, сопровождаются частичным переносом заряда с зоны проводимости графита на реагент - соединения хрома. Такая предварительная активация графита способствует протеканию реакции интеркалибрования бисульфат-ионов, сольватированных молекулами серной кислоты, которая реализуется при последующей обработке активированного графита концентрированной серной кислотой: За счет предварительной активации графита следующее за ней окисление графита с образованием бисульфата графи та реализуется в адсорбционном слое на поверхности частиц графита и не требует значительного избытка интеркалирующего раствора (окислителя и серной кислоты) в реакционной массе. Последнее объясняет столь существенное уменьшение расхода окислителя и серной кислоты при реализации заявляемого способа получения терморасширяющегося соединения на основе графита. Отметим, что обработку графита ведут концентрированными водными растворами хромового ангидрида, содержащими не менее 50мас.% CrO3. Верхний предел содержания CrO3 в используемых для реализации заявляемого технологического решения растворах CrO3-H2O ограничен растворимостью CrO3 в воде и составляет 62мас.%. Присутствующей в растворе CrO3-H2 O воды достаточно для равномерного распределения окислителя по поверхности частиц графита и осуществления предварительной активации графита. Использование водных растворов хромового ангидрида с содержанием последнего 250°C. При использовании вместо водных концентрированных растворов хромового ангидрида его сухого порошка также образуется продукт низкой качества. Мы полагаем, что основная причина этого - блокирование стадии предварительной активации графита за счет низкого коэффициента диффузии окислителя к графиту в твердой фазе. Использование концентрированной водного раствора хромового ангидрида и концентрированной серной кислоты в количествах менее 0,1 и менее 0,4кг на 1кг исходного графита, соответственно (нижних заявляемых пределов) недопустимо, поскольку резко ухудшается качество конечного продукта: объем вспучивания при 500°C менее 40см 3/г и температура начала вспучивания >250°C. Использование концентрированных водных растворов хромовой ангидрида в количестве >0,3кг на 1кг исходного графита (выше верхнего заявляемого предела) нецелесообразно. При этом происходит снижение параметров качестве конечного продукта против достигнутых за счет увеличения количества вводимой в реакционную массу воды. Последняя блокирует реакцию образования бисульфата графита. Кроме того, происходит дополни тельное расходование окислителя в побочной реакции фазового окисления углерода графита без образования соединения внедрения. Увеличение количества серной кислоты >0,8кг на 1кг исходного графита (выше верхнего заявляемого предела) нецелесообразно, так как не вызывает улучшения показателей качества конечного продукта против достигнуты х. Отметим, что повышение суммарного расхода окислителя и серной кислоты более 1,1кг на 1кг исходного графита ведет к тому что интеркалирующий раствор не удерживается полностью в адсорбционном слое на поверхности частиц графита, в реакционной массе появляется жидкая фаза. Последнее вызывает необходимость осуществление технологических операций ее отделения от окисленного графита и последующей утилизации, что снижает экономичность и технологичность заявляемого технического решения до уровня прототипа и к достижению технического эффекта изобретения не приводит (см. табл.1). Для синтеза терморасширяющегося соединения графита использовали следующие материала и реактивы. Природный чешуйчатый графит Завальевского месторождение (Украина) марки ГТ-1 (ГОСТ 4596 75) с содержанием фракции - 0,05мм 1 - 4мас.%, зольностью 6 - 7мас.%, влажностью не более 1мас.%. Концентрированные водные растворы хромового ангидрида готовили растворением навесок хромового ангидрида готовили растворением навесок хромового ангидрида технического марки A (ГОСТ 2548 - 77) в дистиллированной воде, концентрацию хромового ангидрида контролировали по плотности раствора. Использовали концентрированную серную кислоту техническую с концентрацией 93,0 - 93,8мас.% (ГОСТ 2184 - 77). Для промывки окисленного графита использовали питьевую воду из сети бытового водоснабжения с температурой 20 ± 2°C. Синтез терморасширяющегося соединения графита осуществляли в цилиндрическом реакторе из нержавстали вместимостью 1дм 3, снабженном мешалкой - трехлопастным титановым пропеллером, закрепленном на валу совместно с Г-образным скребком. Обработку графита осуществляли при скорости вращения мешалки 100 ± 10мин -1. Загрузка графита во все х опытах составляла 100 ± 1г. Предварительно взвешенные количества компонентов интеркалирующего раствора вводили в реактор синтеза последовательно из капельных воронок в течение 1 - 2мин для каждого компонента. Длительность обработки графита каждым компонентом интеркалирующего раствора (от момента начала ввода) во всех опытах была постоянной и составляла 10мин. Суммарное время обработки графита интеркалирующим раствором составляло 20мин. При обработке графита интеркалирующим раствором происходит разогрев реакционной массы до 55 60°C вследствие экзотермичности реакции интеркалибрования и теплоты гидратации серной кислоты, вводимой вместе с окислителем водой. После завершения стадии окисления графита получаемый полупродукт заливают водой и переносят на бумажный фильтр, расположенный в воронке Бюхнера, установленной в колбе Бунзена. Колбу Бунзена подключают к работающему водоструйному насосу и непрерывно промывают окисленный графит водой до содержания соединений хрома в промывных водах не выше 2,5мг/дм 3 и значения pH промывных вод в пределах 6 - 7. Расход воды составляет обычно 5 - 6кг на 100г исходного графита. Содержание соединений хрома в промывных водах контролируют спектрофотометрически дифенилкарбазидным методом, а значения pH промывных вод - с помощью универсальной лакмусовой бумаги. Отмытый таким образом окисленный графит сушат в электрошкафу при 100 - 120°C до остаточной влажности не более 0,5мас.%. Показатели качества конечного продукта определяют по следующим методикам. Объем вспучивания при 500°C(в см 3/г). Навеску образца (m, г) помещают на 10 - 15 с в фарфоровую чашку, предварительно установленную в разогретую муфельную печь. Полученный в результате этого низкоплотный пенографит извлекают из печи, переносят в мерный цилиндр и не уплотняя графитовую пену замеряют занимаемый ею объем в условиях свободного падения под действием силы тяжести. Значения объема вспучивания рассчитывают как отношение объема пенографита к навеске исходного терморасширяющегося соединения графита. Для каждого образца значения объема вспучивания определяют как среднее арифметическое не менее трех параллельных измерений. Средняя ошибка измерения ±5отн.%. Температуру начала вспучивания образцов терморасширяющихся соединений графита определяют на специальном приборе, применяемом для измерения температуры плавления разлагающихся ве ществ [5]. Медный брусок квадратного сечения 20 ´ 20мм длиной 610мм нагревают с одной стороны с помощью трубчатой электропечи до тех пор, пока температура в середине бруска не достигнет 200 - 220°C. Для определения температуры в любом месте медного бруска к этой точке прикладывают конец константанового щупа, при контакте которого с медью образуется термопара. Температуру определяют по создаваемой термопарой и фиксируемой милливольтметром ЭДС. На верхнюю поверхность разогретого бруска шпателем наносят исследуемый образец, который сразу вспучивается на той части бруска, температура которого выше температуры начала вспучивания образца. К границе, разделяющей вспученный и невспученный образец, прикасаются константановым щупом и отмечают показание гальванометра. Температуру начала вспучивания (Tнв) в градуса х Цельсия рассчитывают по формуле Tнв = 20,54U + 39,59, где U - измеренная в мВ термо-ЭДС. Средняя ошибка определения температуры начала вспучивания ±5отн.%. Изобретение иллюстрируется следующими примерами. Пример1. К 100г графита марки ГТ-1 при перемешивании добавляют 20г 50% водного раствора хромового ангидрида, через 10мин добавляют 39г 93мас.% серной кислоты. Через 10мин после начала ввода H2SO4 в реактор перемешивание останавливают, окисленный графит заливают водой, переносят на фильтр, промывают водой и сушат 2ч при 100°C. Объем вспучивания при 500°C составляет 35см 3/г, температура начала вспучивания 260°C. Эти и другие примеры, обосновывающие количества вводимых в реакцию согласно заявляемому способу компонентов интернирующего раствора, приведены в табл.2. В табл.3 приведены примеры, обосновывающие заявляемый порядок и способ введения компонентов интернирующего раствора (100г графита, 80г 93мас.% H2SO4, 20г 50мас.% водного раствора CrO3, что соотве тствуе т 10г порошка сухого CrO 3; суммарное время обработки графита интеркалирующим раствором - 20мин). В табл.4 приведены данные, обосновывающие необходимость проведения операций промывки окисленного графита, полученного по схеме примера №21 (в табл.3) и сушки конечного продукта. Продукт после водной промывки содержит 55мас.% удаляемой при сушке влаги, продукт после сушки содержит 0,5мас.% остаточной влаги. Для достижения технического эффекта изобретения графит необходимо обрабатывать указанными количествами компонентов интеркалирующего раствора и вводить их в реактор синтеза строго в указанной последовательности, а именно - вначале обрабатывать графит концентрированным водным раствором хромового ангидрида, а затем серной кислотой. Изменение последовательности введения компонентов интеркалирующего раствора или способа введения CrO3 не приводит к достижению технического эффекта, так как при этом образуется продукт низкого качества, непригодный для целей противопожарной обороны и/или происходит снижение экономичности и технологичности процесса до уровня прототипа. Положительный эффект от использования заявляемого технического решения состоит в получении терморасширяющегося соединения графита с объемом вспучивания и другими, эксплуатационными характеристиками, удовлетворяющими требованиям противопожарной обороны. Предлагаемый способ экономичен, обладает высокой технологичностью и может быть реализован в промышленных условиях.

ДивитисяДодаткова інформація

Автори англійськоюYaroshenko Oleksandr Pavlovych, Shapranov Volodymyr Volodymyrovych, Savoskin Mykhailo Vitaliiovych, Kucherenko Volodymyr Oleksandrovych, Serhiienko Olha Anatoliivna

Автори російськоюЯрошенко Александр Павлович, Шапранов Владимир Владимирович, Савоськин Михаил Виталиевич, Кучеренко Владимир Александрович, Сергиенко Ольга Анатольевна

МПК / Мітки

МПК: C01B 31/04

Мітки: терморозширюється, графіту, спосіб, основі, одержання, сполуки

Код посилання

<a href="https://ua.patents.su/7-20513-sposib-oderzhannya-spoluki-shho-termorozshiryuehtsya-na-osnovi-grafitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання сполуки, що терморозширюється, на основі графіту</a>

Попередній патент: Герконовий датчик струмового захисту

Наступний патент: Різець з обертовою ріжучою кромкою

Випадковий патент: Спосіб оптимального керування нормальними режимами електроенергетичної системи