Фільтр для очищення рідин

Номер патенту: 23167

Опубліковано: 19.05.1998

Автори: Шаповалов Володимир Іванович, Сердюк Микола Петрович, Усенко Юрій Іванович

Формула / Реферат

1. Фильтр для очистки жидкостей, содержащий разъемный герметичный корпус и размещенные в нем патроны, имеющие внешний и внутренний фильтр-элементы, герметично соединенные между собой, отличающийся тем, что элементы установлены с зазором и выполнены в виде цилиндров из листа пористого металла сотовой структуры, размещенного на несущем каркасе в виде трубы, на наружной поверхности которой имеется резьба, а по образующей - щели, при этом лист металла имеет поры в виде цилиндрических каналов, диаметр каналов листа внешнего фильтр-элемента в два раза больше диаметра каналов внутреннего.

2. Фильтр по п. 1,отличающийся тем, что фильтр-элементы герметично установлены посредством колец на несущем каркасе.

3. Фильтр по п. 1,отличающийся тем, что фильтр-элементы имеют компенсирующие складки.

4. Фильтр по п. 1,отличающийся тем, что щели на трубе расположены перпендикулярно вершинам резьбы, ширина их равна или меньше шага резьбы, а площадь их равна площади впадин резьбы, входящих в щели.

Текст

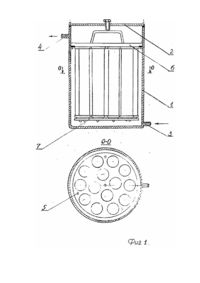

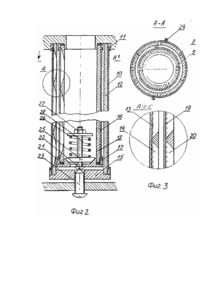

Изобретение относится к технике очистки жидкостей фильтрованием и может быть использовано в различных отраслях промышленности. Очистка жидкостей является неотъемлемой частью основных технологических процессов производства на химических, нефте химических, пищевых, фармацевтических и многих други х предприятиях, а также, необходима при эксплуатации двигателей внутреннего сгорания, всех типов, систем смазки и гидравлических систем в промышленности, энергетике, на транспорте, в строительстве и сельском хозяйстве. Высокую степень чистоты жидкости обеспечивает ее очистка. Сущность процесса очистки заключается в разделении каким-либо методом суспензии, которой является содержащая механические загрязнения жидкость, на твердую и жидкую фазы. Твердые механические частицы удаляют из жидкости в основном физическими методами. К физическим методам относятся фильтрование жидкости через пористые перегородки. На основании физического метода созданы универсальные очистители-фильтры, эффективность применения которых практически не зависит от свойств твердых частиц загрязнений и связана исключительно с соотношением размеров частиц и пор фильтрующей перегородки. На работу фильтров существенное влияние оказывают свойства очищаемой жидкости (ее вязкость, электрокинетические свойства, растворенные в ней ПАВ и т. д.). Очистка жидкости фильтрованием осуществляется в фильтрах самой различной конструкции, различающихся устройством корпуса фильтра и фильтрующего элемента, характеристиками фильтрующего материала и многими другими факторами. Поскольку в реальных условиях в жидкостях содержатся твердые частицы, удаление которых является конечной целью процесса фильтрования, накопление этих частиц в порах фильтрующе го слоя и на его поверхности приводит к уменьшению пористости и тем самым к ухудшению течения жидкости. Загрязнения в жидкостях, применяемых в технике, имеют полидисперсный характер, поэтому фильтрование сопровождается полным или частичным закупориванием пор, образованием над входом в поры пористых структур в виде сводиков или образованием осадка на поверхности фильтрационного слоя. Фильтрование жидкости с разным содержанием механических загрязнений, улавливание их фильтрующим слоем будет зависеть от ее удельной пропускной способности, концентрации загрязнений, коэффициента проницаемости слоя, и коэффициента полноты фильтрования. Конструктивное исполнение фильтрующи х элементов определяется, в первую очередь, свойствами фильтрующего материала, а также конструкцией и местом установки фильтра, свойствами очищаемой жидкости, требуемой тонкостью ее фильтрования и условиями эксплуатации. Значительное распространение получили листовые фильтры, работающие под давлением, Они представляют собой сосуд с вертикальной перегородкой в виде плоского каркаса, туго обтянутого с одной или обеих сторон фильтрующим материалом. Направление движения жидкости в эти х фильтрах перпендикулярно направлению силы тяжести. Поверхность фильтрования этих фильтров может быть увеличена, так как отдельные листы размещены в корпусе фильтра на небольшом расстоянии один от другого. Жесткий каркас позволяет вести фильтрование при довольно высоком давлении жидкости поступающей на фильтр. Известен фильтр для очистки жидкостей [Патент СССР № 1834678, кл. В 01 D 27/00, опублик. 15.08.93.], содержащий разъемный герметичный корпус с дном и подводящим и отводящим патрубками, уплотнительные устройства и фильтрующее устройство. Фильтрующее устройство выполнено в виде отдельно расположенных и закрепленных на корпусе вертикальных колон, каждая из которых состоит из цилиндрических полимербетонных фильтр-элементов. Суммарная рабочая поверхность фильтр-элементов превышает расчетную для заданной производительности фильтра. Обеспечение в небольшом объеме более развитой поверхности фильтрации приведет к уменьшению гидравлического сопротивления при высокой удельной пропускной способности. Кроме того, полимербетонные фильтр-элементы обеспечивают необходимую жесткость к перепадам давлений. К недостаткам полимербетонных фильтрационных материалов относится неравномерность их поровой структуры, так как в процессе производства тр удно обеспечить стабильный размер пор. Известно, что ухудшение фильтрационных свойств материала за счет уменьшения удельной пропускной способности может быть обусловлено не только частичным разрушением поровой структуры, но и явлениями, связанными с отложением в его порах частиц загрязнений. Известно, что пористость фильтрующего материала в цилиндрических фильтр-элементах уменьшается в направлении движения потока жидкости, частицы загрязнений больших размеров задерживаются в областях, прилегающих к входу в фильтрующий элемент, а меньших ближе к выходу из него, происходит дифференцированная задержка частиц загрязнений по размерам. Изменение пористости фильтрующего материала в зависимости от характера загрязнений очищаемой жидкости также могут существенно отличаться. Однако предел изменения пористости ограничивается соотношением наружного и внутреннего диаметров. Причем, чем меньше это соотношение, тем меньше изменение пористости может быть получено. В данной конструкции необходимую пористость фильтрующего материала, а, следовательно, необходимую тонкость фильтрации жидкостей можно обеспечить за счет увеличения толщины фильтрующего слоя. Недостатком является то, что в известном устройстве фильтр-элемент имеет довольно большую толщину и не обладает гибкостью, поэтому их геометрическая форма задается, как правило еще в процессе изготовления. Это ограничивает область применения таких фильтрующи х материалов, так как при разработке каждого нового по конструкции или размерам фильтра требуется изготовление соответствующи х пресс-форм и другого оборудования. Поэтому недостатками известной конструкции являются значительные габаритные размеры и масса фильтрующего элемента, такие фильтрующие элементы находят широкое применение в фильтрах для грубой очистки жидкостей в стационарных условиях, когда размеры и масса устройства не играют существенной роли. Наиболее близким к заявляемому устройству по технической сути и достигаемому результату является фильтр для очистки жидкости [Авт. св. СССР № 688202, кл. В 01 D 27/06, В 01 D 29/24, опублик. 30.09.79], содержащий разъемный герметичный корпус и размещенные в нем патроны, имеющие внешний и внутренний фильтр-элементы, герметично соединенные между собой. Каждый патрон гофрирован и образован из двух частей, представляющих собой внешний и внутренний фильтр-элементы, что позволяет повысить надежность фильтра при входе из строя одного фильтр-элемента, так как быстрому осмотрению подвергается только часть фильтрующего слоя вн утреннего фильтр-элемента. Для получения развитой поверхности необходимо усложнять конфигурацию фильтр-элемента для чего необходим материал небольшой толщины и легко поддаваемый обработке. Это обуславливает уменьшение массы известного фильтра. В свою очередь небольшая толщина уменьшает жесткость фильтрующего слоя и не обеспечит фильтрование при высоких перепадах давления. Кроме того, из-за небольшой толщины фильтрующего материала не обеспечивает тонкость фильтрации. Введение в фильтре внутреннего фильтр-элемента не приводит к повышению тонкости и полноты фильтрования, так как оба фильтрующи х слоя выполнены из материала с одинаковой поровой структурой. Помимо этого конфигурация гофр требует большой объем для расположения в нем патронов, что снижает удельную пропускную способность за счет невысокого коэффициента использования объема. Задачей заявляемого устройства является усовершенствование фильтра путем выполнения внутреннего и наружного фильтр-элементов из пористого металлического листа, расположенного на каркасе и имеющего поры в виде цилиндрических каналов, обеспечивающих тонкость и полноту фильтрования при высокой пропускной способности, что позволит расширить область применения фильтра. Решение указанной задачи достигается тем, что фильтр для очистки жидкостей, содержащий разъемный герметичный корпус и размещенные в нем патроны, имеющие внешний и внутренний фильтр-элементы, герметично соединенные между собой, установленные с зазором и выполненные из листа пористого металла сотовой структуры, размещенного на несущем каркасе в виде трубы, на наружной поверхности которой имеется резьба, а по образующей - щели, при этом лист имеет поры в виде цилиндрических каналов, диаметр каналов листа внешнего фильтр-элемента в два раза больше диаметра каналов внутреннего. Фильтр-элементы герметично установлены посредством колец на несущем каркасе. Фильтр-элементы имеют компенсирующие складки. Щели на трубе расположены перпендикулярно вершинам резьбы. Ширина их равна или меньше шага резьбы, а площадь их равна площадям впадин резьбы, выходящих в щели. Ухудшение фильтрационных свойств известных материалов может быть обусловлено не только частичным разрушением поровой структуры, но и явлениями, связанными с отложением в его порах частиц загрязнений. Полноту и тонкость фильтрования определяют при постоянном перепаде давлений в начальный период работы фильтра, т. к. с увеличением продолжительности процесса фильтрования число и размер пропускаемых частиц уменьшается, вследствие сокращения суммарной площади сечения пор при отложении в них задерживаемых перегородкой частиц. Однако, улучшение фильтрационных свойств наблюдается до тех пор, пока содержание загрязнений в жидкости и размер их частиц принимают минимальные значения. Этому моменту соответствует некоторым критический перепад давления на фильтрующем слое, превышение которого может привести к ухудшению фильтрационных свойств материала, что объясняется, во-первых возрастанием скорости потока жидкости в порах фильтрующего слоя, и выносом части отложившихся ранее в порах частиц, во-вторых деформацией слоя материала, способствующей продавливанию через нее частиц с размерами, превышающих диаметр пор. Выполнение фильтр-элементов из листа пористого металла сотовой структуры с порами в виде цилиндрических каналов, позволяет получить тонкостенные цилиндрические фильтр-элементы, отличающиеся высокой механической прочностью. Такой материал представляет собой литой металлический лист, в котором равномерно размещены непрерывные зеркально гладкие каналы одного диаметра, оси каналов расположены параллельно друг другу, что обеспечивает равномерную пористую структур у и обладает более высокой стабильностью гидравлических характеристик по сравнению с известными пористыми проницаемыми материалами. [Пористые проницаемые материалы. Справочник под ред. С. В. Белова, М., Металлургия, 1987, с. 205]. Основным преимуществом таких материалов является однородность и высокая пористость структуры, обеспечивающем регулирование диаметра каналов, также пластичность и прочность его. Эти качества обуславливают использование фильтра при высоких давления и температурах в химически активных средах. Технология получения материала позволяет задавать диаметр каналов в фильтрующем слое, что позволит получить фильтр с диаметром каналов внешнего фильтр-элемента в 2 раза больше диаметра каналов внутреннего фильтр-элемента, что позволит повысить тонкость и полноту фильтрования. Это объясняется тем, что в заявляемом фильтре обеспечивается улучшение фильтрационных свойств материала за счет уменьшения скорости потока жидкости в поровых каналах фильтрующего слоя и выноса части отложившихся ранее в каналах частиц, а также исключения деформации материала, способствующего продавливанию через него частиц с размерами превышающих диаметр каналов, кроме того, материал позволяет получить зеркально гладкую фильтрующую поверхность фильтр-элементов, что в свою очередь уменьшает прилипание частиц и улучшение фильтрационных свойств фильтра. Это позволит приблизить процесс к условиям ламинарного движения жидкости через фильтрующий материал, при этом возмущения, возникающие в результате изменения направления движения жидкости, а также, при расширении и сужении живого потока отдельных её струек, локализуются и затухают под воздействием сил трения. Так как движущейся силой процесса фильтрования является перепад давления на фильтрационных элементах, поэтому и показатель скорости равен показателю удельной пропускной способности фильтрэлемента при соответствующем перепаде давления 1 Эта зависимость получается экспериментальным путем [Коваленко В. Л., Ильинский А, А. Основы техники очистки жидкостей от механических загрязнений. М., Химия, 1982, с. 122-123]. В результате за счет выполнения каналов цилиндрическими с зеркально гладкой поверхностью позволит уменьшить коэффициент извилистости по сравнению с известными решениями и позволит увеличить пропускную способность фильтра. Выполнение внешнего и внутреннего фильтр-элементов в виде цилиндра из листа пористого металла приводит к увеличению фильтрующей поверхности без усложнения конфигурации фильтрующего слоя, а это, в свою очередь, позволит увеличить пропускную способность фильтра. Материал фильтрэлемента обладает необходимой гибкостью, что способствует увеличению количества цилиндрических фильтр-элементов, что позволит при постоянном объеме фильтр-элемента повысить его пропускную способность или снизить гидравлическое сопротивление: где Ко - коэффициент использования объема фильтр-элемента, S - рабочая поверхность, м 2; V - объем фильтр-элемента. Это позволит расширить область применения заявляемого фильтра. Выполнение каркаса в виде трубы с резьбой на наружной поверхности и сквозными щелями позволит увеличить жесткость фильтр-элемента и обеспечит фильтрование при высоком давлении жидкости, не Снижая пропускную способность фильтрующе го слоя. А это достигается тем, что щели расположены перпендикулярно вершинам резьбы. В результате, заявляемый фильтр возможно использовать для фильтрации более вязких жидкостей, что приведет к расширению области использования фильтра. В зависимости от максимальной величины перепада давления жидкости на фильтр-элементе, обусловленного технологическими особенностями фильтра, ширина щели равна или меньше шага резьбы, а площадь их равна площади впадин резьбы, выходящих в щели, и определяется расчетным путем или получают экспериментальным путем. Увеличение площади щелей приведет к снижению прочности фильтр-элемента, а уменьшение не обеспечит необходимую пропускную способность. В отличие от известных решений, в которых усилие на фильтр-элемент определяется общим давлением жидкости на всю поверхность фильтр-элемента, то в заявляемом устройстве это усилие определяется давлением жидкости на площадь между вершинами резьбы и может регулироваться (в зависимости от величины давления) величиной шага резьбы. Поэтому снижение площади, на которую воздействуют давлением жидкости, обеспечивает увеличение прочности фильтр-элемента. Расположение фильтр-элементов в фильтре с зазором позволит перераспределить равномерно поток очищаемой жидкости .выходящий из щелей первого каркаса (наружный фильтр-элемент) на второй фильтрующий слой и улучшить процесс фильтрования, не снижая пропускной способности фильтра, при малом гидравлическом сопротивлении. Если допустить, что фильтр задерживает все частицы, размер которых больше его номинальной тонкости фильтрования и не задерживает частицы меньшего размера, то суммарное число частиц, задержанных 1 фильтровальным слоем, будет равно их общему числу на двух слоях и превышает номинальную тонкость фильтрования. Максимальный размер этих частиц определяется тонкостью фильтрования через 1 слой, а минимальный - тонкостью фильтрования на втором слое. За счет того, что фильтр-элементы имеют компенсационные складки, при воздействии на фильтрэлемент больших перепадов давлений, поверхностный его слой плотно прилегает к несущему каркасу, уменьшается при этом диаметр цилиндра и повышается прочность фильтрующе го элемента, как внутреннего так и наружного, а это, в свою очередь, позволит работать при повышенных давлениях, т. е. возможно применение для широкого диапазона жидкостей. Данная совокупность существенных признаков позволит по сравнению с прототипом получить следующие результаты: - возможность использования фильтра при высоких давлениях жидкости, что обеспечит расширение областей его применения; - повышается производительность фильтра за счет повышения пропускной способности или снижения гидравлического сопротивления фильтр-элементов и рационального использования объема, занимаемого ими; - повышается качественный эффект процесса очистки жидкостей путем повышения полноты и тонкости фильтрования за счет фильтрующего материала и конструкции фильтра; - повышается ресурс работы фильтра за счет его надежности; - сравнительно легкая регенерация фильтрующи х элементов. Заявляемое, техническое решение соответствует критериям "новизна" и "изобретательский уровень", т.к. совокупность существенных признаков" характеризующи х данное устройство, является новой и не следует явным образом из известного уровня техники. Изобретение поясняется графическими материалами, где; на фиг. 1 представлен фильтр для очистки жидкости, общий вид; на фиг. 2 - предлагаемый фильтр в плане; на фиг. 3 - разрез А-А. Фильтр для очистки жидкостей (фиг. 1) включает герметичный корпус 1, съемную крышку 2 и патрубки 3, 4 для входа и выхода жидкости. В полости корпуса размещены 14 патронов, зажатые с помощью шпилек 5 между плитой 6 и пластиной 7. Каждый патрон состоит из внешнего фильтр-элемента 8, представляющего собой узел грубой очистки и внутреннего фильтр-элемента 9, представляющего собой узел тонкой очистки жидкости. Узел грубой очистки состоит из фильтрующего слоя 10 с кольцами 11, плотно посаженными на несущий каркас 12 в виде трубы, на наружной поверхности которой выполнена резьба 13 и щели 14. Несущий каркас 12 с одной стороны плотно входит в плиту б, с др угой закрывается заглушкой 15. Герметизация узла осуществляется плотной подгонкой деталей. Узел тонкой очистки состоит из фильтрующего слоя 16 с кольцами 17 плотно посаженными на несущий каркас 18 в виде трубы, на наружной поверхности которой выполнена резьба 19 и щели 20. Несущий каркас 18 с одной стороны поджимается через прокладку 21 к плите 6, с другой через прокладку 21 седло 22 поджимается к несущему каркасу 18 с помощью винта 23, обеспечивая герметичность узла тонкой очистки. Величина усилия сжатия прокладок 21 регулируется винтом 23. Фильтрующие слои 10, 16 фильтр-элементов выполнены из листа пористого металла сотовой структуры с порами в виде цилиндрических каналов. Узел тонкой очистки имеет каналы в два раза меньше диаметра каналов узла грубой очистки. Фильтрующие слои имеют компенсирующие складки 24, расположенные с противоположных сторон вдоль оси фильтр-элемента. Складки образованы под пропаянными стыками двух половинок металлического листа. В случае экстремального повышения перепада давлений предусмотрен клапан 25, прижатый к седлу 22 с помощью пружины 26. Путем ввинчивания гайки 27 в винт 28 регулируется величина давления срабатывания перепускного клапана. Фильтр для очистки жидкостей работает следующим образом. Очищаемая жидкость подается в корпус 1 через подводящий патрубок 3, проходит через фильтрующий слой узла грубой очистки, на которой остаются твердые частицы, а очищенная жидкость проходит по каналам материала, входит в канавки резьбы 13 несущего каркаса 12, стекает по ним в щели 14, попадает во внутреннюю полость каркаса и затем поступает на узел тонкой очистки. На этом фильтр-элементе процесс очистки жидкости аналогичен процессу очистки на узле грубой очистки. После прохождения жидкости через фильтр-элемент она отводится из верхней части корпуса 1 через отводящий патрубок 4. В случае резкого повышения давления жидкости на входе в фильтр срабатывает канал 25. Основное количество жидкости проходит через клапан, минуя узел тонкой очистки до полного установления нормального рабочего давления в фильтре. Затем клапан закрывается и процесс фильтрации в устройстве проходит по заданному режиму. После загрязнения патрон вывинчивается из корпуса 1. Для удаления осадка с поверхности и объема фильтр-элементов 8, 9 фильтрующие слои 10, 16, вместе с герметизирующими кольцами 11, 17 вынимаются из несущих каркасов 12. 18 и промываются чистой жидкостью. Сборка производится в обратной последовательности. Фильтр вновь готов к работе. Конструкция фильтра позволяет повысить тонкость фильтрования и удельную пропускную способность при небольшом гидравлическом сопротивлении, что позволит расширить область его применения. Фильтр прост и удобен в работе, компактен и обладает высокой надежностью. Кроме того материал фильтрующего слоя обеспечивает длительную работу фильтра без ухудшения гидравлической характеристики. Возможность задавать диаметр каналов в материале позволит в зависимости от назначения устройства получать фильтрующий слой с диаметром каналов от нескольких микрон до 8—10 мм и пористостью от 5 до 60%. Практически из любого металла или сплава возможно получить сотовую стр уктур у, однако, промышленное применение нашли пористые металлы на основе меди, бронзы, магния, никеля, чугуна, стали. Материал фильтрующего слоя фильтр-элемента и конструкция фильтра обеспечивает не только эффективное разделение суспензий, а также легкую регенерацию фильтр-элементов. В таблице приведены основные характеристики известных пористых материалов. Анализ приведенных данных показывает, что пористые металлы сотовой структуры по своим свойствам значительно превосходят пористые порошковые металлы. Заявляемое устройство отличается компактностью и простотой устройства и его составных элементов, которые являются типовыми. Заявляемый фильтр можно изготавливать на любом заводе на что не требуется дополнительного оборудования. На основании этого заявляемое техническое решение соответствует критерию "промышленная применимость".

ДивитисяДодаткова інформація

Автори англійськоюShapovalov Volodymyr Ivanovych, Usenko Yurii Ivanovych

Автори російськоюШаповалов Владимир Иванович, Усенко Юрий Иванович

МПК / Мітки

МПК: B01D 27/00

Мітки: фільтр, очищення, рідин

Код посилання

<a href="https://ua.patents.su/7-23167-filtr-dlya-ochishhennya-ridin.html" target="_blank" rel="follow" title="База патентів України">Фільтр для очищення рідин</a>

Попередній патент: Спосіб тепловологової обробки газоповітряного середовища овочесховищ та пристрій для його здійснення

Наступний патент: Спосіб лікування вегетативно-судинної дистонії

Випадковий патент: Спосіб термічної газифікації твердого палива