Запірно-регулюючий прямоточний клапан та спосіб його збирання

Номер патенту: 26146

Опубліковано: 07.06.1999

Автори: Зацарний Володимир Олександрович, Корсак Іван Іванович, Назаренко Анатолій Антонович, Волков Олександр Валентинович, Стратиневський Генадій Григорович, Лисак Олександр Вілевич

Формула / Реферат

1. Запорно-регулирующий прямоточный клапан, содержащий цилиндрический корпус с продольным сквозным каналом для пропуска рабочей среды, в котором выполнен упорный кольцевой бурт и расположен уплотнительный блок, состоящий по меньшей мере из двух уплотнительных колец, одно из которых взаимодействует с буртом, собранных в пакет регулирующих расход дисков с отверстиями для пропуска рабочей среды, один из которых установлен с возможностью поворота, а остальные - неподвижно закреплены, и соединенное с поворотным диском приводное устройство с ручкой, проходящей наружу через радиальную прорезь в корпусе, отличающийся тем, что в корпусе выполнена вторая радиальная прорезь, центрально-симметричная первой, для соединения ручки приводного устройства с поворотным диском и ее поворота на угол в пределах 90°, ручка приводного устройства выполнена в виде охватывающего снаружи цилиндрический корпус кольцеобразного элемента, в котором выполнены диаметрально расположенные два резьбовые отверстия с установленными в них упорно-регулирующими винтами, посредством которых поворотный диск соединяется с ручкой, в дисках центрально-симметрично выполнены по два одинаковых секторных отверстия, уплотнительный блок, взаимодействующий с корпусом и нагруженный в осевом направлении посредством упругих уплотнений и состоящий из последовательно установленных от упорного бурта корпуса первого упругого уплотнения, пакета регулирующих дисков, второго упругого уплотнения, нажимных втулки и винта, взаимодействующего с резьбой, выполненной на стенке продольного сквозного канала корпуса, причем расстояние от торца бурта до осевой линии радиальных прорезей корпуса определяется соотношением

где Hу - толщина первого упругого уплотнения;

Hнд, Hпд - толщины неподвижного и поворотного дисков соответственно;

Hп - ширина радиальных прорезей в корпусе.

2. Клапан по п.1, отличающийся тем, что поворотный регулирующий диск выполнен меньшего, чем неподвижные диски, диаметра с возможностью сохранения герметичности клапана, при этом на цилиндрической боковой поверхности поворотного диска вне зоны расположения секторных отверстий выполнены диаметрально расположенные углубления для закрепления упорно-регулирующих винтов.

3. Клапан по п.1, отличающийся тем, что уплотнительный блок снабжен двумя тарельчатыми пружинами и дополнительно нажимной втулкой, причем одна тарельчатая пружина и нажимная втулка расположены между упорным кольцевым буртом корпуса и первым упругим уплотнением, а другая тарельчатая пружина расположена между другой нажимной втулкой и нажимным винтом.

4. Клапан по п.1, отличающийся тем, что торцевые уплотнительные поверхности деталей, с которыми сопряжены упругие уплотнения блока, снабжены коническими фасками, вершины образующих конусов которых лежат на продольной оси клапана.

5. Способ сборки запорно-регулирующего прямоточного клапана, заключающийся в установке в корпус клапана уплотнительного блока, состоящего из пакета регулирующих расход дисков и уплотнительных колец, и соединении приводного устройства с корпусом клапана, имеющим продольный сквозной канал, упорный кольцевой бурт в канале и радиальные прорези, отличающийся тем, что сборку осуществляют с помощью сборочного стержня с цилиндрическим и профильным участками, которые повторяют форму продольного сквозного канала полностью открытого клапана, вначале вне клапана на профильный участок через отверстия для пропуска среды неподвижно насаживают пакет регулирующих дисков, после чего внутри сквозного канала устанавливают уплотнительный блок в последовательности, включающей в себя установку на кольцевой бурт первого уплотнения, пакета дисков со сборочным стержнем, второго уплотнения и нажимных втулки и винта путем продвижения их в канал корпуса по выходящему наружу из корпуса цилиндрическому участку, затем вращением сборочного стержня относительно корпуса подводят углубления на боковой цилиндрической поверхности поворотного диска к диаметрально расположенным концам радиальных прорезей в корпусе клапана и затягивают нажимной винт с помощью трубчатого ключа, надетого на сборочный стержень, создавая герметизирующие давления во всех местах уплотнений блока, при этом фиксацией сборочного стержня относительно корпуса удерживают пакет дисков от проворота и центрируют его в сквозном канале путем взаимодействия сборочного стержня с цилиндрической поверхностью бурта и нажимными втулкой и винтом, после чего устанавливают снаружи корпуса кольцеобразную ручку так, чтобы резьбовые отверстия в ней расположились над углублениями на цилиндрической боковой поверхности поворотного диска, ввинчивают в эти отверстия упорно-регулирующие винты до попадания их стопорных концов в углубления, затягивают в несколько этапов винты, обеспечивая жесткое соединение поворотного диска с ручкой и его свободное вращение внутри сквозного канала, и удаляют трубчатый ключ и стержень из корпуса собранного клапана.

Текст

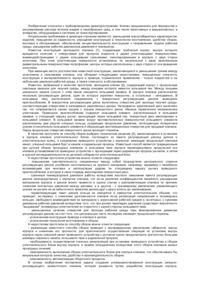

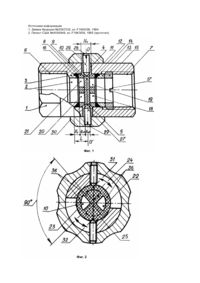

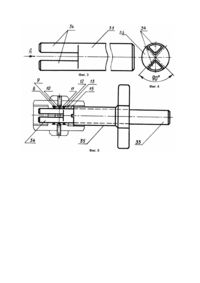

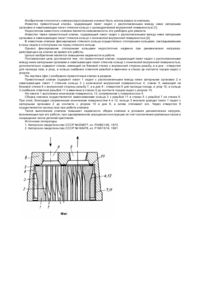

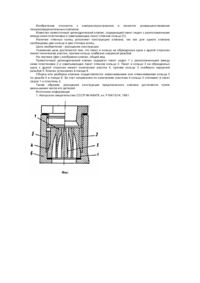

Изобретение относится к трубопроводному арматуростроению. Клапан предназначен для перекрытия и регулирования расхода потоков жидких и газообразных сред, в том числе агрессивных и взрывоопасных, в аппаратах, оборудовании и системах их транспортирования. Актуальными проблемами в арматуре-строении являются: уменьшение массогабаритных характеристик изделий, повышение их надежности, упрощение конструкции и технологии изготовления, удобство сборки, монтажа и обслуживания, обеспечение нечувствительности конструкции к направлению подачи рабочей среды, расширение рабочих диапазонов давлений и температур. Известна конструкция проходного клапана [1], содержащая трубчатый корпус, внутри которого вращается золотник с отверстиями для пропуска жидкости и двумя уплотняющими поверхностями, взаимодействующими с двумя кольцевыми сальниками, смонтированными в корпусе с двух сторон золотника. При этом уплотняющие поверхности установлены по касательной к двум приклеенным диаметральными поверхностями полусферам, центры которых расположены с двух сторон от оси вращения золотника. При имеющих место достоинствах известной конструкции, заключающихся в уменьшении трения между золотником и сальниками клапана, она обладает следующими недостатками: повышенные сложность конструкции и материалоемкость корпуса и привода, ограниченное применение - только жидкостей и на небольшие давления рабочей среды, а также сложность в обслуживании. Известен, выбранный в качестве прототипа, проходной клапан [2], содержащий корпус с продольным сквозным каналом для текучей среды, между концами которого имеется кольцевой паз. Между концами указанного канала соосно с этим пазом находится кольцевая канавка. В корпусе клапана расположены несколько регулирующих дисков, один из которых укреплен поворотно, а остальные - неподвижно. В кольцевом пазу расположено соединенное с поворотным регулирующим диском приводное приспособление. В поворотном регулирующем диске выполнены отверстия для прохода текучей среды, соответствующие отверстиям в неподвижно укрепленных дисках. Неподвижно укрепленный диск выполнен так, что соприкасается своим торцом с торцом поворотного диска, образуя герметичное механическое уплотнение. Приводное приспособление содержит кольцевой элемент, расположенный в кольцевой канавке, и отходящий наружу рычаг, проходящий через кольцевой паз, поворотный диск вмонтирован в кольцевой элемент. В кольцевой канавке вокруг противоположных поверхностей кольцевого элемента расположены два упругих опорных кольца, создающих продольное давление, поглощающих поперечные усилия относительно кольцевого элемента и образующих вентиляционные отверстия для продувки клапана. Через продольное отверстие поворотного диска проходит стержень. В качестве прототипа по способу сборки выбрано техническое решение [2], заключающееся в установке в корпусе клапана уплотнительного блока, состоящего из пакета регулирующих расход дисков и уплотнительных колец, и соединении приводного устройства с корпусом, имеющим продольный сквозной канал, упорный кольцевой бурт в канале и радиальную прорезь. Известный способ является традиционным при ручной сборке проходных клапанов: в кольцевом пазе корпуса перпендикулярно продольной оси клапана устанавливается приводное устройство с проходящим через радиальную прорезь рычагом, а затем в нужной последовательности из деталей собирается уплотнительный блок. К недостаткам прототипа устройства можно отнести следующее: - повышенная чувствительность соединенных между собой посредством центрального стержня регулирующих дисков (особенно изготовленных из хрупкого материала, например, керамики) к неизбежно возникающим при монтаже и эксплуатации ударам по отходящему наружу рычагу приводного приспособления, в которое в свою очередь вмонтирован поворотный диск; - суженный температурный диапазон работы вследствие жесткого замыкания пакета регулирующих дисков непосредственно с корпусом клапана, что из-за различия коэффициентов линейного расширения материалов корпуса и дисков может привести в одном случае к разгерметизации клапана по причине снижения контактных давлений между дисками, а в другом - к чрезмерному увеличению управляющего усилия на рычаге из-за избыточного прижатия дисков друг к другу вплоть до заклинивания; - герметизирующие пакет дисков кольца не находятся в замкнутом уплотнительном объеме, что приводит, во-первых, к снижению долговечности клапана из-за релаксации напряжений в полимерных кольцах, свободного взаимодействия их материала с агрессивной рабочей средой и, во-вторых, к сужению диапазона рабочих давлений вследствие того, что при резких перепадах давления существует вероятность "выдувания" полимерных уплотнителей из открытого с одной стороны кольцевого паза; - уменьшенное сечение отверстий для прохода рабочей среды (при фиксированном диаметре регулирующих дисков) за счет того, что центральную часть последних занимает продольный стержень; - усложненная конструкция привода и клапана в целом; - усложненная технология изготовления и сборки. К недостаткам прототипа по способу сборки можно отнести следующее: - реализация известного способа сборки приводит к неоправданному увеличению габаритов, массы корпуса и снижению его прочности: для практического осуществления операций по установке внутрь корпуса через сквозной канал приводного устройства с рычагом нужно предусмотреть достаточно большие размеры сквозного канала, кольцевого паза и радиальной прорези; - необходимость осуществления сложных манипуляций при установке приводного устройства и сборке уплотнительного блока внутри корпуса, и крайне затрудненная вследствие этого сборка клапанов малых проходных сечений; - невозможность выполнения сборки уплотнительного блока вне корпуса клапана, что обеспечивало бы визуальный контроль качества, удобство и производительность сборки; - невозможность автоматизации сборочного процесса. В основу изобретения поставлена задача создания усовершенствованной конструкции запорнорегулирующего прямоточного клапана, которая решается путем разработки конструкции корпуса, уплотнительного блока и привода, учитывающей новую технологию сборки клапана и позволяющей обеспечить: снижение чувствительности пакета регулирующих дисков к ударам по корпусу и ручке привода; расширение рабочих диапазонов давлений и температур; увеличение долговечности полимерных уплотнительных узлов; увеличение расхода рабочей среды при фиксированном диаметре регулирующих дисков и при повороте ручки привода в пределах 90°; нечувствительность клапана к направлению подачи давления рабочей среды, возможность его использования в реверсивных системах; упрощение конструкции, уменьшение массогабаритных характеристик и облегчение монтажа клапана на объектах. Поставленная задача решается тем, что в запорно-регулирующем прямоточном клапане, содержащем цилиндрический корпус с продольным сквозным каналом для пропуска рабочей среды, в котором выполнен упорный кольцевой бурт и расположен уплотнительный блок, состоящий по меньшей мере из двух уплотнительных колец, одно из которых взаимодействует с буртом, собранных в пакет регулирующих расход дисков с отверстиями для пропуска рабочей среды, один из которых установлен с возможностью поворота, а остальные - неподвижно закреплены, и соединенное с поворотным диском приводное устройство с ручкой, проходящей наружу через радиальную прорезь в корпусе, в корпусе выполнены две центрально-симметричные радиальные прорези, допускающие соединение ручки приводного устройства с поворотным диском и ее поворот на угол в пределах 90°, ручка приводного устройства выполнена в виде охватывающего снаружи цилиндрический корпус кольцеобразного элемента, в котором выполнены диаметрально расположенные два резьбовые отверстия с установленными в них упорно-регулирующими винтами, посредством которых поворотный диск соединяется с ручкой, в дисках центрально-симметрично выполнены по два одинаковых секторных отверстия, уплотнительный блок, взаимодействующий с корпусом и нагруженный в осевом направлении посредством упругих уплотнений и состоящий из последовательно установленных от упорного бурта корпуса первого упругого уплотнения, пакета регулирующих дисков, второго упругого уплотнения, нажимных втулки и винта, взаимодействующего с резьбой, выполненной на стенке продольного сквозного канала корпуса, причем расстояние от торца бурта до осевой линии радиальных прорезей корпуса определяется соотношением где Hу - толщина первого упругого уплотнения; Hнд, Hпд - толщина неподвижного и поворотного дисков соответственно; Hп - ширина радиальных прорезей в корпусе. Кроме того, в запорно-регулирующем прямоточном клапане поворотный регулирующий диск выполнен меньшего диаметра, чем неподвижные диски, при условии обеспечения герметичности клапана, при этом на цилиндрической боковой поверхности поворотного диска вне зоны расположения секторных отверстий выполнены диаметрально расположенные углубления для закрепления упорно-регулирующих винтов; уплотнительный блок снабжен двумя тарельчатыми пружинами и дополнительно нажимной втулкой, причем одна тарельчатая пружина и нажимная втулка расположены между упорным кольцевым буртом корпуса и первым упругим уплотнением, а другая тарельчатая пружина расположена между другой нажимной втулкой и нажимным винтом; торцевые уплотнительные поверхности деталей, с которыми сопряжены упругие уплотнения блока, снабжены коническими фасками, вершины образующих конусов которых лежат на продольной оси клапана. В основу изобретения в отношении способа поставлена задача разработки нового способа сборки клапана, которая решается путем создания усовершенствованной технологии сборки, определяющей конструктивное исполнение клапана и позволяющей обеспечить: высокие показатели точности, производительности, удобства и качества сборки; сборку уплотнительного блока вне корпуса крана; существенное облегчение сборки клапанов малых проходных сечений; возможность применения автоматизированной сборки клапана. Поставленная задача изобретения в соответствии с заявляемым способом решена тем, что согласно способу сборки запорно-регулирующего прямоточного клапана, заключающемуся в установке в корпус клапана уплотнительного блока, состоящего из пакета регулирующих расход дисков и уплотнительных колец, и соединении приводного устройства с корпусом клапана, имеющим продольный сквозной канал, упорный кольцевой бурт в канале и радиальные прорези, сборку осуществляют с помощью сборочного стержня с цилиндрическим и профильным участками, которые повторяют форму продольного сквозного канала полностью открытого клапана, вначале вне клапана на профильный участок через отверстия для пропуска среды неподвижно насаживают пакет регулирующих дисков, после чего внутри сквозного канала устанавливают уплотнительный блок в последовательности, включающей в себя установку на кольцевой бурт первого уплотнения, пакета дисков со сборочным стержнем, второго уплотнения и нажимных втулки и винта путем продвижения их в канал корпуса по выходящему из корпуса цилиндрическому участку сборочного стержня, затем вращением сборочного стержня относительно корпуса подводят углубления на боковой цилиндрической поверхности поворотного диска к диаметрально расположенным концам радиальных прорезей в корпусе клапана и затягивают нажимной винт с помощью трубчатого ключа, надетого на сборочный стержень, создавая герметизирующие давления во всех местах уплотнений блока, при этом фиксацией сборочного стержня относительно корпуса удерживают пакет дисков от проворота и центрируют его в сквозном канале путем взаимодействия сборочного стержня с цилиндрической поверхностью бурта и нажимными втулкой и винтом, после чего устанавливают снаружи корпуса кольцеобразную ручку так, чтобы резьбовые отверстия в ней расположились над углублениями на цилиндрической боковой поверхности поворотного диска, ввинчивают в эти отверстия упорнорегулирующие винты до попадания их стопорных концов в углубления, затягивают в несколько этапов винты, обеспечивая жесткое соединение поворотного диска с ручкой и его свободное вращение внутри сквозного канала, и удаляют трубчатый ключ и сборочный стержень из корпуса собранного клапана. Итак, пониженная чувствительность клапана к неизбежным при монтаже и эксплуатации перегрузкам, ударам, действующим на ручку, достигается следующим. Кольцеобразная ручка полностью вынесена наружу и охватывает корпус по посадке, допускающей ее свободное относительное перемещение, например, H8/e8 или H9/d9. Винтами, соединяющими ручку с поворотным диском, можно отрегулировать положение последнего в радиальном направлении внутри корпуса так, чтобы при вращении ручки в пределах 90° диск был "подвешен" на винтах и не касался стенок корпуса. Этого можно добиться, поскольку винты расположены в ручке диаметрально. Регулировка облегчается тем, что поворотный диск может быть выполнен несколько меньшего диаметра по сравнению с неподвижными, и, кроме того, она позволяет компенсировать неизбежные при изготовлении деталей технологические отклонения от их идеальных форм и их взаимного расположения. Диски пакета не замыкаются жестко с корпусом клапана, а опираются на упругие уплотнения, служащие одновременно демпферами. Таким образом, радиальные нагрузки на ручку будут передаваться непосредственно на корпус, не нагружая диски, а осевые - восприниматься через винты боковыми стенками радиальных прорезей корпуса. Расширенный температурный диапазон работы клапана достигается тем, что пакет регулирующих дисков замыкается с корпусом клапана в осевом направлении не непосредственно, а через упругие уплотнения, компенсирующие различие коэффициентов линейного расширения материалов корпуса и дисков и обеспечивающие при этом герметичность соединения. Еще большему расширению температурного диапазона будет способствовать введение в состав уплотнительного блока металлических пружин типа тарельчатых, увеличивающих компенсаторную способность уплотнений. Однако основная цель введения в конструкцию уплотнительного блока металлических пружин состоит в увеличении долговечности уплотнительных узлов с полимерными кольцами, поскольку компенсаторная способность этих пружин позволяет исключить или значительно уменьшить влияние явлений ползучести, релаксации напряжений, старения полимерных уплотнений элементов, особенно при высоких температурах. Кроме того, повышению долговечности способствует работа уплотнительных колец практически в замкнутых объемах, образованных фасками упорного бурта и нажимной втулки, стенками сквозного канала и торцевыми поверхностями регулирующих дисков. Этим ограничивается поверхность взаимодействия материала уплотнений с рабочей средой уменьшается ее вредное влияние. Расширение диапазона рабочих давлений также достигается тем, что полимерные уплотнения после сжатия уплотнительного блока нажимным винтом работают практически в замкнутом объеме. Это исключает возможность "выдувания" колец из гнезд при резких сбросах и нагнетаниях, значительных перепадах давления, улучшает условия герметизации соединения, обеспечивает правильное положение колец в процессе сборки клапана. Повышенный расход среды в открытом положении клапана можно обеспечить в основном максимальным увеличением площади отверстий для пропуска среды в регулирующих дисках. При фиксированном диаметре дисков и повороте ручки в пределах 90° это достигается тем, что совпадающие в положении "открыто" отверстия во всех дисках выполнены центрально-симметричными и сектороподобными. Кроме того, достижению цели способствует то, что диаметральные продольные углубления на цилиндрической боковой поверхности поворотного диска, через которые с ним взаимодействуют винты ручки, расположены вне секторов с отверстиями для пропуска среды, т.е. в смежных с ними сплошных секторах диска. Это обеспечивает большую прочность диска при его взаимодействии с ручкой и позволяет отвести больше площади под отверстия, сохранив в то же время по всему их периметру достаточную для герметизации клапана по отношению к внешней среде ширину уплотнительного пояска. Последний образуется контактирующими между собой торцевыми поверхностями регулирующих дисков. Если упорный бурт будет выполнен от осевой линии OO' радиальных прорезей на расстояние L, не удовлетворяющем условию сборки клапана (1), то такой клапан нельзя собрать даже теоретически. Ибо в этом случае поворотный диск, который должен взаимодействовать с проходящими через прорези винтами ручки, оказывается смещенным от прорезей вправо или влево, а его боковая поверхность - полностью скрытой под сплошной стенкой корпуса. После сборки поворотный диск должен располагаться как раз напротив радиальных прорезей. Соотношение (1) устанавливает предельные границы для L, практически же эти границы более узки и равны допустимому смещению вдоль оси клапана поворотного диска от его симметричного расположения относительно оси OO'. Это смещение определяется фактической возможностью осуществления сборка и последующей надежной работы клапана и зависит от многих конкретных факторов, а именно: от размеров прорезей и взаимодействующих деталей, от формы стопорных концов винтов и ответных углублений, прочности самого диска, от величин технологических допусков на размеры деталей и др. Но, разумеется, в любом практическом случае приведенное соотношение (1) остается справедливым. Обеспечение нечувствительности клапана по отношению к направлению подачи давления рабочей среды (двусторонность действия) достигается симметричностью расположения соответствующих конструктивных элементов уплотнительного блока относительно поворотного диска. Это позволяет использовать клапан в реверсивных системах. Двусторонность действия клапана также облегчает проведение монтажных работ на объектах, поскольку отпадает необходимость в регламентации его положения по отношению к направлению подачи давления рабочей среды. Уменьшение массогабаритных размеров клапана в сравнении с аналогичными конструкциями (при одинаковой площади сечения пропускного отверстия) достигается уменьшением диаметра регулирующих дисков за счет более рационального использования общей площади их торцов, а именно: исключения центрального стержня, выполнения пропускных отверстий центрально-симметричными и сектороподобными, размещения углублений на боковой поверхности поворотного диска в его сплошных секторах. Кроме того, этому же способствует упрощение конструкции корпуса за счет выполнения его неразъемным, размещение ручки не во внутренней полости, а полностью снаружи в виде охватывающего корпус кольцевого элемента. Такая ручка легче монтируется, закрывает от загрязнений и повреждений регулирующие диски и служит упрочняющим корпус элементом. Уменьшение габаритных размеров клапана позволяет при необходимости более близко располагать трубопроводы к стенкам или друг к другу и исключить специально принимаемые для монтажа иных конструкций клапанов с большими габаритами меры: заглубления в стенках или П-образные изгибы труб для размещения арматуры. Таким образом, технический результат от использования изобретения в части конструкции клапана выражается в упрощении конструкции, в повышении ее стойкости к монтажным и эксплуатационным перегрузкам, расширении диапазонов рабочих давлений и температур, увеличении долговечности и пропускной способности, уменьшении массогабаритных характеристик, реверсивности, облегчении монтажа и упрощении обслуживания при ремонтах. Конструкция клапана и его элементов обеспечивает возможность серийного и массового изготовления на стандартном оборудовании с применением известных материалов и технологий. Итак, использование специального профильного сборочного стержня облегчает сборку пакета регулирующих дисков вне корпуса клапана. Стержень фиксирует диски относительно друг друга и исключает их взаимный проворот на протяжении всего процесса сборки. Это позволяет путем вращения стержня внутри корпуса точно установить и в дальнейшем (до окончания затяжки) удерживать весь пакет дисков в сквозном канале в положении, соответствующем открытому состоянию клапана. Необходимое взаимное расположение дисков в закрытом состоянии клапана при этом получается автоматически. Самоцентровка стержня внутри канала (и одновременно пакета дисков на нем) обеспечивает такое положение поворотного диска, в котором он при вращении ручки не задевает стенки сквозного канала и одновременно сохраняет герметичность клапана по отношению к внешней среде. При таком способе сборки и достаточно точном изготовлении деталей клапана может оказаться излишней регулировка положения, поворотного диска в радиальном направлении с помощью упорно-регулировочных винтов. Использование специального трубчатого ключа, надеваемого на цилиндрический участок сборочного стержня, позволяет затягивать нажимной винт в нужном зафиксированном относительно корпуса положении уплотнительного блока. Расположение ручки целиком с внешней стороны корпуса значительно облегчает ее монтаж, затяжку и регулировку (при необходимости) стопорных винтов. Сборка уплотнительного блока вне корпуса крана позволяет визуально контролировать качество, ускорить и облегчить сборку клапанов малых проходных сечений, допускает применение автоматизированной сборки. Технический результат от использования заявляемого способа выражается в упрощении технологии сборочных операций, обеспечении их качества, высокой точности и производительности, что в конечном итоге повышает надежность клапана. На фиг.1 представлен общий вид варианта конструкции клапана в закрытом состоянии; на фиг.2 - его поперечное сечение на фиг.1 по оси радиальных прорезей OO'; на фиг.3 - общий вид сборочного стержня; на фиг.4 - вид по стрелке А на фиг.3; на фиг.5 - положение сборочного стержня и трубчатого ключа в клапане при затяжке уплотнительного блока. Запорно-регулирующий прямоточный клапан содержит корпус 1 с продольным сквозным каналом в нем 2 для пропуска рабочей среды, упорным кольцевым буртом 3, центрально-симметричными радиальными прорезями 4 и 5 в корпусе и присоединительными концами 6 и 7 корпуса 1 к трубопроводу. В корпусе 1 установлен уплотнительный блок, состоящий из последовательно установленных от упорного бурта 3 первого кольцевого уплотнения 8, регулирующих расход среды дисков 9, 10, 11, второго кольцевого уплотнения 12, нажимной втулки 13 с конической фаской 14 со стороны второго уплотнения 12 и нажимного винта 15. На бурте 3 со стороны уплотнительного блока выполнена коническая фаска 16. Нажимной винт 15, снабженный шлицем 17 под трубчатый ключ, посредством резьбового соединения взаимодействует с корпусом 1. Поворотный диск 10 выполнен меньшего диаметра, чем неподвижно установленные одинаковые диски 9 и 11. Отверстия для пропуска рабочей среды 18 и 19, 20 и 21, 22 и 23 одинаковы во всех дисках пакета. Они полностью совмещаются между собой в открытом состоянии клапана (фиг.5): отверстие 22 в поворотном диске совмещается с отверстиями 18 и 20 в неподвижных дисках, а отверстие 23 - с отверстиями 19 и 21. В закрытом состоянии клапана отверстия 22 и 23.поворотного диска 10 попадают на сплошные сектора неподвижных дисков 9 и 11, а отверстия 18, 19 и 20, 21 в неподвижных дисках - на сплошные сектора 24 и 25 поворотного диска 10. Сплошные сектора у всех дисков по размерам больше соответствующих отверстий. Упорно-регулирующие винты 26 и 27 установлены в резьбовых отверстиях 28 и 29 ручки 30, проходят через радиальные прорези корпуса 4, 5 и жестко соединяются с поворотным диском 10 путем вхождения их стопорных концов в ответные углубления 31 и 32 на боковой цилиндрической поверхности поворотного диска. Эти углубления расположены диаметрально и вне секторов с отверстиями 22 и 23 для пропуска рабочей среды, т.е. в сплошных секторах 24 и 25 поворотного диска 10. Ручка 30 выполнена в виде охватывающего снаружи цилиндрический корпус 1 кольцеобразного элемента. Посадка ручки 30 на корпус 1, например, H8/e8 или H9/d9, обеспечивает ее свободное вращение и продольное перемещение. Упорный бурт 3 выполнен на расстоянии L от осевой линии OO' радиальных прорезей 4 и 5, удовлетворяющем условию сборки клапана (1). Невыполнение этого условия принципиально исключает возможность сборки, т.к. поворотный диск 10 оказывается полностью смещенным от радиальных прорезей 4, 5 в сквозной канал 2 корпуса 1. При любом практически реализуемом варианте сборки, заведомо удовлетворяющем условию (1), стопорные концы винтов 26, 27 должны попасть в углубления 31, 32 на боковой поверхности диска 10 и надежно соединить его с ручкой 30. Сборку запорно-регулирующего прямоточного клапана осуществляют следующим образом. Для этого используют специальный сборочный стержень (фиг.3), состоящий из двух участков: первый цилиндрический 33 имеет диаметр, равный внутреннему диаметру нажимных втулки 13 и винта 15 (фиг.1); второй профильный 34 по форме поперечного сечения соответствует отверстиям 18 - 23 для пропуска рабочей среды, одинаковым во всех дисках 9, 10, 11. Таким образом, участки стержня по конфигурации совпадают с частью продольного сквозного канала полностью открытого клапана. На сборочный стержень на участок 34 отдельно вне клапана до упора насаживают сквозь отверстия 18 - 23 для пропуска среды пакет регулирующих дисков 9, 10, 11 в такой последовательности: неподвижный диск 11, поворотный диск 10 и неподвижный - 9. Диски 9 - 11 при этом фиксируются от поворота относительно друг друга в положении, соответствующем открытому состоянию клапана. Затем непосредственно в корпусе 1 клапана собирают уплотнительный блок. Для этого на кольцевой бурт 3 через сквозной канал 2 со стороны конца клапана 7 устанавливают первое кольцевое уплотнение 8. С той же стороны в канал участком 34 вводят сборочный стержень с находящимся на нем пакетом дисков до упора диска 9 в первый уплотнительный элемент 8. Через выступающий из клапана наружу цилиндрический участок 33 стержня в канал последовательно продвигают второе кольцевое уплотнение 12, нажимную втулку 13 и наживляют винт 15. После этого вращением сборочного стержня (вместе со связанным с ним пакетом дисков, см. фиг.5) за выступающий наружу цилиндрический участок 33 углубление, например, 31 на боковой цилиндрической поверхности поворотного диска 10 подводят к одним из концов радиальной прорези 4 в корпусе 1 клапана, что контролируется визуально через эту же прорезь. В это время диаметрально расположенное углубление 32 располагается у противоположного конца прорези 5. В таком положении сборочный стержень стопорят от смещения относительно корпуса клапана и производят затяжку нажимного винта 15 надетым на сборочный стержень трубчатым ключом 35 (фиг.5), чем фиксируются все элементы уплотнительного блока и создаются требуемые герметизирующие давления во всех местах уплотнений блока. При этом сборочный стержень (вместе с пакетом дисков на нем) самоцентрируется в сквозном канале путем взаимодействия его участка 34 с цилиндрической поверхностью бурта 3 и участка 33 через нажимные втулки 13 и винт 15 со стенками канала. После затяжки уплотнительного блока устанавливают снаружи корпуса 1 ручку 30. Резьбовые отверстия 28 и 29 в ней располагают над углублениями 31 и 32 в поворотном диске. Затем в отверстия 28, 29 вкручивают и в несколько этапов последовательно затягивают винты 26, 27. Этим обеспечивается такое положение поворотного диска 8, в котором он имеет возможность свободно вращаться, не задевая своей боковой поверхностью стенки сквозного канала и обеспечивая одновременно герметичность клапана по отношению к внешней среде. Кроме того, например, после удаления стержня из канала или при ремонте винты 26, 27 сами позволяют отрегулировать положение диска 10 внутри корпуса 1 путем смещения его в радиальном направлении и фиксации в нужном положении. В конце процесса сборки удаляют трубчатый ключ и сборочный стержень из сквозного канала в направлении цилиндрического конца 33. Клапан оказывается собранным в открытом состоянии, когда ручка 30 находится в соответствующем крайнем положении. Винтовые соединения в клапане могут стопориться против раскручивания одним из известных способов, например, краской. Сборка клапана, в уплотнительный блок которого дополнительно входят тарельчатые пружины, практически не отличается от описанной. Работа клапана. Клапан может находиться в одном из таких состояний: полностью открытом, полностью закрытом и в каком-либо промежуточном, когда осуществляется регулирование потока рабочей среды. Обращенные друг к другу стыкующиеся торцевые поверхности регулирующих дисков 9, 10, 11 выполнены с весьма малыми шероховатостью и жесткими требованиями на неплоскостность, что обеспечивает при сжатии с определенным усилием пакета герметичность зон стыков, не пропускающих рабочую среду даже при вращении поворотного диска 10. В любом из состояний клапана достигается его герметичность по отношению к внешней среде: с наружных торцов пакета - за счет упругих уплотнительных колец 8 и 12, а внутри самого пакета - за счет образования из герметичных зон стыков непрерывного уплотнительного пояска 36 по периметру торцевых поверхностей дисков. Поясок выполняет роль сальникового узла, который в клапане отсутствует. Сплошные сектора во всех дисках по размерам несколько больше отверстий для пропуска среды. Поэтому в закрытом состоянии клапана, когда отверстия 18 - 23 совмещаются со сплошными секторами, по периметру каждого из отверстий также образуется непрерывный уплотнительный поясок 36, чем обеспечивается герметичность клапана и по отношению к трубопроводу. Наименьшая ширина пояска выбирается достаточной для надежной герметизации с учетом материала дисков, качества обработки поверхностей, усилия их прижатия друг к другу, Точности изготовления и сборки клапана. В полностью открытом состоянии клапана отверстия для пропуска рабочей среды во всех дисках совмещаются между собой: пропуск среды максимален. В этом состоянии ручка 30 находится в одном из крайних положений, когда винты 26 и 27 упираются в диаметрально расположенные концы радиальных прорезей 4 и 5 в корпусе 1, что обеспечивается заявляемым способом сборки. Клапан герметичен по, отношению к внешней среде. При повороте ручки 30 на 90° в другое крайнее положение винты 26, 27 упираются в противоположные концы радиальных прорезей 4, 5 и клапан переходит в полностью закрытое состояние. При этом отверстия в дисках попадают на несколько большие по размерам сплошные сектора неподвижных дисков (аналогично при этом отверстия в неподвижных дисках попадают на сплошные сектора поворотного диска). Таким образом, клапан становится герметичным как по отношению к внешней среде, так и к трубопроводу. В промежуточных положениях ручки 30, когда отверстия для пропуска среды в дисках 9 - 11 не полностью совмещены, площадь проходного сечения клапана меньше, чем в полностью открытом состоянии, и уменьшается по мере поворота ручки к положению "закрыто". Тем самым осуществляется регулирование перпендикулярно направленного к дискам потока рабочей среды. В любом промежуточном состоянии сохраняется герметичность клапана по отношению к внешней среде. Источники информации 1. Заявка Франции №2567232, кл. F16K5/06, 1984. 2. Патент США №4554948, кл. F16KЗ/08, 1985 (прототип).

ДивитисяДодаткова інформація

Автори англійськоюVolkov Oleksandr Valentynovych, Zatsarnyi Volodymyr Oleksandrovych, Korsak Ivan Ivanovych, Lysak Oleksandr Vilevych, Stratynevskyi Henadii Hryhorovych

Автори російськоюВолков Александр Валентинович, Зацарный Владимир Александрович, Корсак Иван Иванович, Лысак Александр Вилевич, Назаренко Анатолий Антонович, Стратиневский Геннадий Григорьевич

МПК / Мітки

МПК: F16K 3/02

Мітки: прямоточний, збирання, спосіб, клапан, запірно-регулюючий

Код посилання

<a href="https://ua.patents.su/7-26146-zapirno-regulyuyuchijj-pryamotochnijj-klapan-ta-sposib-jjogo-zbirannya.html" target="_blank" rel="follow" title="База патентів України">Запірно-регулюючий прямоточний клапан та спосіб його збирання</a>

Попередній патент: Спосіб одержання рідкого чавуну або передпродуктів сталі і пристрій для здійснювання способу

Наступний патент: Спосіб формування вузлів взуття з термопластичних матеріалів і пристрій для його здійснення

Випадковий патент: Спосіб контактного стикового зварювання імпульсним оплавленням