Спосіб газорідинної екстракції рослинної сировини та пристрій для його здійснення

Номер патенту: 34285

Опубліковано: 15.05.2002

Автори: Фомін Володимир Нілович, Вереніч Сергій Васильович, Комишанова Галина Іванівна, Комишанова Олександра Миколаївна, Параніч Анатолій Валентинович, Коростельов Валерій Сергійович

Формула / Реферат

1. Спосіб газорідинної екстракції рослинної сировини, що включає підготовку сировини, завантаження у екстрактор, екстрагування та змішування екстракту з купажною олією, який відрізняється тим, що попередньо вакуумують усі екстракційні об'єми, заповнюють їх спочатку газовою фазою основного екстрагенту-носія, потім послідовно заповнюють зрідженим основним екстрагентом-носієм не менше двох екстракторів, направляючи потік екстрагенту в одному напрямку, а потім, після заповнення останнього екстрактора у технологічному ланцюзі, направляють одержаний складний екстрагент у протилежному напрямку, а після змішування одержаної місцели з купажною олією у середовищі екстрагенту-носія та вилучення газової фази основного екстрагенту-носія додатково очищують готовий продукт, при цьому екстрагування, змішування та додаткове очищення готового продукту ведуть при температурі не вище 30° С.

2. Спосіб по п. 1, який відрізняється тим, що вакуумування здійснюють до тиску ![]() Па та витримують при цьому тиску не менше 10-15 хв.

Па та витримують при цьому тиску не менше 10-15 хв.

3. Спосіб по п. 1, який відрізняється тим, що екстрагування основним екстрагентом-носієм ведуть при температурі 20-25° С, тиску 0,5-0,6 МПа протягом 1-1,5 годин, а складним екстрагентом екстрагування ведуть при тій же температурі та тому ж тиску протягом 1,5-2,0 годин.

4. Спосіб по п. 1, який відрізняється тим, що змішування місцели та купажної олії здійснюють у середовищі екстрагенту-носія при температурі 20-25° С протягом 1-1,2 години, після чого виконують очищення готового продукту шляхом подання нейтрального газу при тиску ![]() Па протягом 30-35 хв.

Па протягом 30-35 хв.

5. Пристрій для газорідинної ектракції рослинної сировини, який має з‘єднані магістралями з запірною арматурою у замкнений контур не менше двох екстрактори та випарник, а також приєднані до магістралей конденсатор, джерело екстрагенту-носія, збірники екстракта та екстрагенту, який відрізняється тим, що додатково має пристрій для вакуумування та перекачування газової фази основного екстрагенту-носія, джерело нейтрального газу, яке з‘єднане з випарником, виконаним з можливістю перемішування місцели та купажної олії, при цьому екстрактори з‘єднані послідовно з можливістю подання основного екстрагенту-носія в одному напрямку, а одержаного складного екстрагенту у протилежному напрямку.

Текст

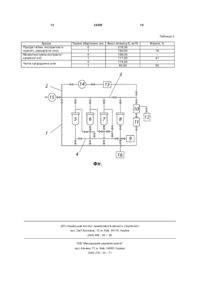

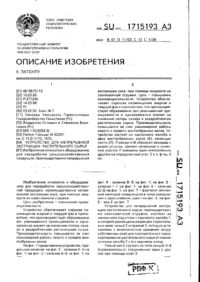

1. Спосіб газорідинної екстракції рослинної сировини, що включає підготовку сировини, завантаження у екстрактор, екстрагування та змішування екстракту з купажною олією, який відрізняє ться тим, що попередньо вакуумують усі екстракційні об'єми, заповнюють їх спочатку газовою фазою основного екстрагенту-носія, потім послідовно заповнюють зрідженим основним екстрагентом-носієм не менше двох екстракторів, направляючи потік екстрагенту в одному напрямку, а потім, після заповнення останнього екстрактора у те хнологічному ланцюзі, направляють одержаний складний екстрагент у протилежному напрямку, а після змішування одержаної місцели з купажною олією у середовищі екстрагенту-носія та вилучення газової фази основного екстрагентуносія додатково очищують готовий продукт, при цьому екстрагування, змішування та додаткове очищення готового продукту ведуть при температурі не вище 30° С. C2 2 (11) 1 3 34285 хімічним шляхом, проблема вітамінних препаратів з рослинної сировини залишається дуже актуальною, оскільки у деяких випадках тільки вона забезпечує отримання деяких вітамінів та полівітамінних препаратів комплексного характеру, так як одночасно з витяганням із рослинної сировини вітамінів із неї витягають і інші біологічно активні речовини, які сприяють лікуванню ряду розповсюджених захворювань. Відомий спосіб отримання олії шипшини [1] шляхом роздрібнення вихідної сировини та виділення олії із екстракту, при цьому у якості органічного розчинника використовують діхлордіфторме-тан. Екстракцію ведуть при температурі 22°С та тиску парів розчинювача 5,25 кг/см протягом 90 хв та співвідношенні сировина:розчиник - 1:2,5. Про-понований спосіб дозволяє збільшити вихід готового продукту, скоротити час та кількість стадій технологічного процесу отримання шипшинової олії. Однак подальше його використання для вітамінізації продуктів харчування припускає механічне змішування компонентів екстракту та купажної олії, що не забезпечує однорідність кінцевого продукту. Крім того, олії, які отримані таким чином, не містять водорозчинних вітамінів. Деякі компоненти, що розчинені у них, легко окислюються, що знижує їх біологічну цінність. Відомий також спосіб отримання обліпихової олії, який включає сушку плодів обліпихи, роздрібнення сухи х плодів, екстракцію діхлордіфтормета-ном та відгонку розчинювача [2]. При цьому сушку ведуть до вологості 1,2-1,5%, роздрібнення проводять до розміру часток не більш 500 мкм, екстракцію здійснюють при тиску 1,6 МПа протягом 2...2,5 год, а на відгонку подають 20-25% отриманої місцели від загальної кількості екстрагента для отримання олії з місткістю каротиноїдів не менш 500 мг/%. Спосіб характеризується також тим, що обліпихову олію змішують з рослинною олією у співвідношенні 1:(2,5:8). Описаний вище спосіб дозволяє отримати обліпихову олію з високою місткістю каротиноїдів. Однак йому належать такі ж самі недоліки, що й попередньому способу. Найбільш близьким до рішення за винаходом за призначенням, технічною суттю та результатом, що досягається, є спосіб екстракції зріджуваними газами [3], який характеризується тим, що як розчинювачі використовують зріджений бутан, пропан, їх суміш або більш багатокомпонентну суміш газоподібних вуглеводнів сировину підготовлюють, як для звичайного процесу екстракції, екстрактори працюють при тиску від 4 до 15 атм, залежно від обраної температури процесу (25...30°С), після екстракції залишки рідинного розчинювача з шроту виділяють або шляхом слабкого нагрівання, або шляхом відчинення вентиля на лінії, яка поєднує екстрактор з всмоктуючою лінією компресора, місцелу з екстрактора фільтрують та після фільтрації подають у випарний апарат, у якому випарювання здійснюють або при звичайній температурі, або при слабкому до 40...45°С нагріванні, а пари 4 спрямовують у всмоктуючу лінію компресора, конденсують та зливають у резервуар для зберігання. Іншими словами, спосіб газорідинної екстракції рослинної сировини включає підготовку сировини, завантаження у екстрактор, екстрагування та отримання місцели, яку фільтрують та спрямовують у випарний апарат, при цьому екстракцію ведуть при тиску 5...16 атм, температурі 25...30°С, випарювання здійснюють при кімнатній або підвищеній до 40...45°С температурі, а пари конденсують та зливають у резервуар для зберігання. Практика показує, що такий спосіб скорочує тривалість екстракції, забезпечує отримання олій з мінімальним вмістом нежирових речовин, забезпечує високу якість шротів з мінімальним вмістом денатурованих білків. Однак відомий спосіб, як й описані вище, дає у результаті продукт, який при наступному купажуванні не має необхідної однорідності та стійкості до окислення найбільш важливих складових, отриманих у результаті екстракції. Крім того, виробництво, пов'язане з застосуванням як екстрагентів газів крекінг-процесу, є вибухонебезпечним, а частина розчинених білків, які перейшли з місце-лою у олію, денатурують, як відомо, при температурі вище 40°С, що приводить до погіршення біологічних властивостей го тового продукту. Відомий пристрій для газорідинної екстракції, який містить послідовно поєднані у замкнутий контур екстрактор, випарник та конденсатор, збірник екстракту, поєднаний з випарником, джерело подачі зрідженого газу, постачальник сировини, змішувач, поєднаний з екстрактором, та розвантажувальне пристосування для шроту [4], а також джерело подачі органічного розчинника, з'єднаного із змішувачем, при цьому джерело подачі зрідженого газу поєднано безпосередньо з екстрактором. Пристрій дозволяє здійснювати екстракцію комбінованим екстрагентом, що дозволяє поширити гаму екстрагованих речовин за рахунок хімічних властивостей розчинювачів. Однак установка передбачає отримання екстракту та наступного його купажування з рослинними оліями, отже, отримання кінцевого продукту, який має ті ж недоліки, які були перелічені вище. Крім того, комбіновані хімічні екстрагенти мають суворо визначену виборчу здібність розчиняти біологічно активні речовини з рослинної сировини та не дозволяють максимально екстрагувати усю гаму біологічно активних речовин, які містяться у екстрагованій сировині. Відома також установка для газорідинної екстракції, яка містить послідовно поєднані постачальник речовини, змішувач, постачальник, екстрактор, випарники, джерело зрідженого газу, поєднаний з екстрактором [5], а також джерело органічного розчинника, поєднане з змішувачем, розвантажувальне пристосування для шроту, поєднане з екстрактором. Крім того, пристрій 5 34285 містить систему сопел, встановлених у змішувачі та екстракторі. Внаслідок створення зон ультразвукових коливань у екстракторі, установка дозволяє скоротити енерговитрати та підвищити продуктивність за рахунок поліпшення умов контакту фаз при зруйнуванні клітинної структури сировини до початку процесу екстракції. Однак присутність повітря на поверхні сировини та всередині клітин сировини перешкоджає процесу екстрагування, веде до зменшення проникаючої здібності зрідженого газу всередину клітин сировини. Суміш повітря з екстрагентом приводить до підвищення тиску у замкнутій системі екстракційної установки та погіршує розподілення фази повітря-газова фаза розчинника. При цьому необхідно періодично очищувати зріджений газ від повітря. Найбільш близьким до рішення за винаходом за призначенням, технічною суттю та результатом, що досягається при використанні, є установка для газорідинної екстракції рослинної сировини, яка містить поєднані магістралями з замикальною арматурою у замкнутий контур три екстрактори, джерело екстрагенту, випарник та конденсатор, а також поєднаний з випарником збірник екстрагенту [6], а також буферну ємність, при цьому кожний екстрактор мас касету для завантаження сировини, у якій по одному концентричному колі розташовані з постійним коловим кроком дренажні трубки з перфорованими стінками та заглушеним верхнім кінцем. Завдяки більш рівномірному розподіленню потоків екстрагенту та більш рівномірної ультразвукової обробки сировини підвищується рівномірність обробки сировини та вихід екстрагованих речовин. Однак і цей пристрій має ті ж недоліки, що й пристрої, описані вище. Тому метою пропонованих технічних рішень є підвищення стабільності вітамінно-олійних препаратів шляхом отримання багатокомпонентних екстрактів рослинної сировини з використанням при екстракції багатокомпонентних природних співекс-трактивних речовин. В основу винаходу поставлено задачу створити поліпшений спосіб газорідинної екстракції рослинної сировини шляхом попереднього вакуумування усіх екстракційних об'ємів, пропускання основного екстрагента-носія послідовно крізь екстрактори у одному напрямку, а потім у протилежному напрямку, змішування отриманої місцели з купаж-ною олією у середовищі екстрагента-носія, виділення газової фази основного екстрагента-носія, щоб забезпечити попереднє підвищення сорбуючих властивостей сировини та поверхні купажної олії, отримання спочатку багатофункціонального екстрагенту, який має як неполярні властивості основного екстрагента-носія, так і біополярні властивості фосфоліпідів та інших біологічноактивних речовин, які розчинені у екстрагенті-носії, утворення стабільних комплексів складного складу, та за рахунок цього отримати продукт 6 збагачений додатковими біологічно-активними речовинами та вітамінами нерозчинними у неполярному основному екстрагенті-носії, частково, який містить вітаміни F, Е, С, А, каротини у їх нативному вигляді, а також високу стабільність легкоокислюючихся компонентів олії (жиророзчинних вітамінів, поліненасичених жирних кислот) не тільки у процесі екстракції, але й, що дуже важливо, при тривалому зберіганні готових олій. В основу винаходу поставлено задачу створити поліпшений пристрій для газорідинної екстракції рослинної сировини шляхом послідовного поєднання екстракторів, та вмикання їх у магістраль з можливістю подачі екстрагента у одному та протилежному напрямку, установки на виході з останнього екстрактора випарниказбірника для змішування місцели з купажною олією у середовищі екстрагента-носія, поєднаного з джерелом нейтрального газу, монтажу додаткової магістралі, яка включає пристрій для вакуум ування та перекачки газової фази, щоб забезпечити, як помічено вище, попереднє підвищення сорбуючих властивостей сировини та поверхні купажної олії, отримання спочатку багатофункціонального та багатокомпонентного екстрагента, утворення стабільних комплексів складного складу, та за рахунок цього отримати продукт, збагачений додатковими біологічноактивними речовинами та вітамінами нерозчинними у неполярному основному екстрагенті-носії, а також з високою стабільністю легко окис-люваних компонентів олії (жиророзчинних вітамінів, поліненасичених жирних кислот) не тільки у процесі екстракції, але й, що дуже важливо, при тривалому зберіганні готового продукту. Поставлена задача вирішується тим, що у відомому способі газорідинної екстракції рослинної сировини, який включає підготовку сировини, завантаження у екстрактор, екстрагування та отримання місцели, яку спрямовують у випарник, згідно з винаходом, попередньо вакуумують усі екстракційні об'єми, заповнюють основним екстрагентом-носієм послідовно не менш двох екстракторів, прямуючи потік екстрагенту у одному напрямку, а потім, після заповнення останнього екстрактора у технологічному ланцюзі, прямуючи отриманий складний екстрагент у протилежному напрямку, змішують отримана місцелу з купажною олією у середовищі екстрагента-носія, виділяють газову фазу основного екстрагента-носія, а потім додатково очищують готовий продукт, при цьому екстрагування, змішування та додатково очистку готового продукту ведуть при температурі не вище 30°С. Вакуумування здійснюють до тиску 4·101 ...3·10-1 Па та витримують при цьому тиску не менш 10...15 хв. Екстрагування основним екстрагентом-носієм ведуть при температурі 20...25°С, при тиску 0,5...0,6 МПа, протягом 1...1,5 год, а складним екстрагентом екстрагування здійснюють при тій 7 34285 самій температурі та при тому ж тиску протягом 1,5...2,0 год. Змішування місцели та купажної олії здійснюють у середовищі екстрагента-носія при температурі 20...25°С, протягом 1..1,2 год, після цього виконують додаткову очистку готового продукту шля хом подачі нейтрального газу при тиску 1·105...1,5·10 5 Па протягом 30...35 хв. Встановлена задача вирішується також тим, що у відомій установці для газорідинної екстракції рослинної сировини, яка містить поєднані магістралями з замикальною арматурою у замкнутий контур не менш двох екстракторів, випарник, а також конденсатор, джерело екстрагента-носія та збірники екстракту та екстрагенту, згідно з винаходом, установка додатково містить пристрої для вакуумування та перекачки газової фази основного екстрагентаносія, джерело нейтрального газу, яке поєднане з випарником, виконаним з можливістю перемішування місцели та купажної олії у середовищі екстрагента-носія, при цьому екстрактори поєднані послідовно з можливістю подачі основного екстрагента-носія у одному напрямку, а отриманого складного екстрагенту у протилежному на- прямку. Попереднє вакуумування екстракційних об'ємів та випарника-змішувача поліпшує адсорбційні властивості рослинної сировини та сприяє зневоднюванню купажної олії. Пропускання екстрагента-носія не менше ніж крізь два екстрактори у одному напрямку дозволяє отримати спочатку складний екстрагент, а потім використовува ти його для більш ефективної екстракції при руху крізь екстрактори у протилежному напрямку. Змішування екстракту з купажною олією у середовищі екстрагента-носія, а потім його очистка за допомогою нейтрального газу, подаваного із спеціальної ємності забезпечує високу якість кінцевого продукту, яка проявляється у стабільності властивостей усіх речовин, що його складають. Вказані вище параметри здійснення способу є оптимальними, при яких екстракція здійснюється у мінімальні строки з мінімальними енергетичними витратами. Здійснення основних операцій способу (екстракції та змішування) при температурі не перевищуючій 30°С сприяє зберіганню у кінцевому продукті біологічно-активних речовин, які при більш високих температурах ефективно втрачають свої властивості. Як видно із викладеної суті технічних рішень за винаходом, вони відрізняються від прототипів та, отже, є новими. Технічні рішення за винаходом мають винахідницький рівень. Відомі способи й пристрої для екстракції рослинних олій та їх очистки [3]. Однак використання відомих технологій, що включають і глибоку очистку, приводить до отримання продукту, який позбавлені натуральних стабілізаторів. Такі олії швидко прогоркають, втрачаючи свою харчову цінність. Крім того, ці олії позбавлені ессенціальних полінасичених жирних кислот та жиророзчинних вітамінів. Для забезпечення більш тривалого зберігання 8 використовують синтетичні антиокислювачі (бутілоксіанізол, бутілоксітолуол, сантохін, ділудін та інші). Ці речовини дозволяють вирішити проблему зберігання олії, але, являючись ксенобіотиками, порушують обмін речовин у організмі. По цій причині більшість подібних стабілізаторів заборонені у країнах Європи та Америки для харчових продуктів. Відомо також, що добрим джерелом жиророслинних вітамінів можуть бути так звані "мінорні" олії, які отримують із немасліч-них культур, та які не відносяться до категорії ефірних. Залежно від способу екстрагування ці олії можуть містити у природній формі у фізіологічне необхідній кількості увесь комплекс біологічно активних компонентів. Однак вилучення повного комплексу вказаних речовин вимагає використання декількох технологічних ліній та значних енергетичних витрат. Пропонований спосіб та установка для його здійснення принципово відрізняються від відомих тим, що дозволяють, як показали проведені дослідження, отримати у одному технологічному процесі з рослинної сировини з вмістом жиру нижче 6% комплекс біологічно активних компонентів, який включає поліненасичені жирні кислоти, високий рівень a-токоферолу, b-каротин, вітамін А, сквалени, ліпідні компоненти та суттєву кількість вітаміну С. Останній вітамін при традиційних способах екстрагування не вилучається, оскільки практично не розчинюється ні у яких органічних розчинювачах, за виключенням етилового спирту, у якому його розчинність складає 6%. На підставі пропонованих технічних рішень розроблена технологія, яка отримала назву "Cefcar", оскільки забезпечує одночасно екстрагування вітамінів С, Е, F, поліненасичених або ессенціальних жирних кислот, каротину, та отримання вітамінного препарату заданого складу по якості та кількості компонентів, а також по кількості біологічно активних речовин. Пропонована технологія може знайти широке промислове застосування для отримання цінних харчових вітамінних додатків. Приклад 1. Для отримання пшеничної олії "Cefcar 1" рослинна сировина – 30 кг зародків пшениці, які містять олії близько 10,2% завантажують в 3 екстрактори. У випарникзмішувач заливають 5 літрів кукурудзяної олії. Усі екстракційні об'єми попередньо вакуум ують до тиску 4·10-1...3·10-1 Па та витримують 10...15 хв. Вакуумуванню піддають і випарникзмішувач. Його також витримують при цьому тиску протягом 10...15 хв. Спочатку усі об'єми заповнюють газовою фазою основного екстрагента-носія (діхлор-діфторметан). Потім екстрактори заповнюють зрідженою фазою основного екстрагента-носія, послідовно заповнюючи перший, другий та третій екстрактори, направляючи потік екстрагенту спочатку в одному напрямку, причому екстрагент-носій подають послідовно у кожний екстрактор знизу вверх при температурі 20...25°С. Після заповнення останнього екстрактора у технологічному ланцюзі, отриманий складний 9 34285 екстрагент направляють у протилежному напрямку при одночасній подачі в останній екстрактор основного екстрагента-носія, але тепер зверху вниз кожного екстрактора. Одержану місцелу змішують з купажною олією з метою стандартування гідрофільних та гідрофобних вітамінів до заданої величини. В процесі змішування місцели та купажної олії в середовищі екстрагента-носія одночасноздійснюється вилучення екстрагента-носія. Для повного вилучення екстрагента-носія та зменшення вологості подають газоподібний азот при температурі 20...25°С і при тиску 1·105...1,5·10 5 Па, який барботує о триману олію та забезпечує її однорідність. Увесь процес екстракції з використанням 3-х екстракторів продовжується 4...5 год при температурі, що не перевищує 30°С. Приклад 2. Для отримання пшеничної олії "Cefcar 2" рослинну сировину - 20 кг зародків пшениці, які містять олії близько 10,2% та 10 кг попередньо роздрібненої моркви завантажують у 3-и екстрактори. В випарник-змішувач заливають 5 л кукурудзяної олії. Усі екстракційні об'єми попередньо вакуумують до тиску 4·10-1...3·10-1 Па та витримують 10...15 хв. Вакуум уванню піддають і випарник-змішувач. Його також витримують при цьому тиску протягом 10...15 хв. Спочатку усі об'єми заповнюють газовою фазою основного екстрагента-носія (діхлордіфторметан). Потім екстрактори заповнюють зрідженою фазою основного екстрагента-носія, послідовно заповнюючи перший, другий та третій екстрактори, направляючи потік екстрагенту спочатку в одному напрямку, причому екстрагент-носій подають послідовно у кожний екстрактор знизу уверх при температурі 20...25°С. Після заповнення останнього екстрактора у технологічному ланцюзі, отриманий складний екстрагент направляють у протилежному напрямку при одночасній подачі в останній екстрактор основного екстрагента-носія, але тепер зверху униз кожного екстрактора. Одержану місцелу змішують з купажною олією з метою стандартування гідрофільних та гідрофобних вітамінів до заданої величини. В процесі змішування місцели та купажної олії в середовищі екстрагента-носія одночасно здійснюється вилучення екстрагента-носія. Для повного вилучення екстрагента-носія та зменшення вологості подають газоподібний азот при температурі 20...25°С і при тиску 1·105...1,5·10 5 Па, який барботує о триману олію та забезпечує її однорідність. Увесь процес екстракції з використанням 3-х екстракторів продовжується 4...5 год при температурі, що не перевищує 30°С. Приклад 3. Для отримання олії "Cefcar 3" рослинна сировина – 10 кг зародків пшениці, що містить олію близько 10,2%, 10 кг попередньо роздрібненої моркви до розмірів часток 0,02...0,3 мм з вмістом олії 6% та 5 кг шипшини роздрібненої до розміру часток також 0,02...0,3 мм завантажують у 3 екстрактори. У випарникзмішувач заливають 5 л кукурудзяної олії. Усі 10 екстракційні об'єми попередньо вакуум ують до тиску 4·10-1...3·10-1 Па та витримають при цьому тиску 10-15 хв. Вакуум уванню піддають і випарникзмішувач. Його витримують при тому ж тиску також протягом 10...15 хв. Спочатку всі об'єми заповнюють газовою фазою діхлор-діфторметану. Потім екстрактори заповнюють зрідженим екстрагентом-носієм, поступово заповнюючи перший, другий та третій екстрактори, спрямовуючи потік екстрагента у одному напрямку, причому екстрагент-носій подають у кожний екстрактор також знизу уверх та при температурі 20...25°С. Після заповнення екстрактора останнього у технологічному ланцюзі, одержаний складний екстрагент спрямовують у протилежному напрямку при одночасному поданні у останній екстрактор екстрагента-носія, але тепер зверху униз кожного екстрактора. Одержану місцелу змішують з купажною олією з метою стандартизації гідрофільних та гідрофобних вітамінів до заданої величини. При змішуванні місцели та купажної олії у середовищі екстрагента-носія одночасно здійснюється вилучення екстрагента-носія. Для повного вилучення екстрагента-носія та зменшення вологості додають газоподібний азот при температурі 20...25°С та тиску 1·105...1,55·10 Па, який барботує одержану олію та забезпечує її однорідність. Весь процес екстракції з використанням 3-х екстракторів триває 4-5 годин при температурі, що не перевищує 30°С. На фігурі показана схема заявляємого пристрою. Пристрій для газорідинної екстракції рослинної сировини має магістралі 1, 2, 3, 4 із замикальною арматурою. Магістралі 1, 3 та 4 із замикальною арматурою поєднують у замкнутий контур екстрактори 5, 6, 7, випарник-змішувач 8. Пристрій має джерело 9 нейтрального газу, який встановлений зі змогою поєднання через замикальну арматуру із випарником-змішувачем 8. Конденсатор 10 поєднаний з нагромаджувачем 11 та джерелом зрідженого газу 12. Другий замкнений контур, влаштований магістралями 2 та 3, включає ємність 13 для збирання газової фази та компресор 14. Вся система магістралі поєднана з пристроєм 15 для вакуум ування, а для збирання готового продукту до випарника-змішувача 8 через замикальну арматуру приєднана ємність 16. Пристрій працює таким чином. У екстрактори 5, 6, 7 завантажують рослинну екстраговану сировину. В випарник-змішувач 8 заливають розрахункову кількість високоочищеної купажної олії (кукурудзяна, соєва, соняшникова та т.п.). Насос 15 понижує тиск до 4·10-1...3·10-1 Па у екстракційних об'ємах, а також у випарнику-змішувачі 8. Після ви-тримування протягом 10...15 хв при вказаному ти-ску газова фаза екстрагента-носія (діхлордіфтор-метан) заповнює магістралі 1, 2, 3, 4, а також екст-рактори 5, 6, 7 та випарникзмішувач 8 із ємності 13, а потім зріджений газ із джерела 11 зрідженого газу поступає у екстрактор 5, із якого потік екстра-генту поступово проходить 11 34285 у екстрактор 6 і далі у екстрактор 7 до повного заповнення останнього. При цьому екстрагентносій у кожний екстрактор поступає у нижню частину екстрактора та витікає через верхню частину. Після завершення прямо-точної екстракції екстрагент-носій подається у протилежному напрямку спочатку у екстрактор 7, при цьому у кожний екстрактор екстрагент-носій поступає зверху. Із екстрактора 5 місцела поступає у випарник 8, із якого екстрагент-носій вилучається у вигляді газової фази у конденсатор 10. У конденсаторі 10 газова фаза перетворюється у рідинну та збирається у накопичувачі 11 для подальшого використання. При вирівнюванні тиску у випарнику-змішувачі 8 та конденсаторі 10 подальшу дегазацію здійснює компресор 14, який відпомповує газову фазу із місцели і шроту, а акумулює її ємність 13. Остаточна очистка олійного розчину екстрагенту здійснюється газоподібним азотом, який по-ступає із ємності 9 у випарник-змішувач 8, з послі-дуючим його усуненням пристроєм для вакуум у-вання 15. Після завершення остаточної очистки кі-нцевий продукт зливають у спеціальну ємність 16. У результаті здійснення технічних рішень були одержані вітамінні олії, основні властивості яких надані у наступних таблицях. У табл. 1 наведений склад олій серії Cefcar. У табл. 2 наведені результати хімічного аналізу олій після терміну зберігання протягом 1-2 мі- сяців. У табл. 3 наведені порівняльні данні про зміну вмісту вітаміну Е при зберіганні різноманітних олій. 12 Як видно із наведених вище результатів досліджень, використання пропонованого способу та пристрою забезпечує одержання олії з високим вмістом вітамінів А, Е, С та каротину. Наведені результати також показують, що у оліях типу Cefcar 1 Cefcar 2 протягом часу вмістом вітамінів знижується, але у олії Cefcar 3 кількість вітамінів не тільки не знижується, але дещо підвищується. Це пояснюється тим, що у процесі екстрагування, відповідно до пропонованого способу, утворюються стабільні комплекси, в які входять усі вказані вітаміни. Часом ці комплекси поступово дисоціюють з визволенням окремих вітамінів, що у цілому забезпечує стабільність вітамінно-олійних препаратів. Джерела інформації 1. Описание к авторскому свидетельству СССР № 1002350, М. кл. С11В1/10, от 29.12.1978. 2. Описание изобретения к патенту Российской Федерации № 2072391, М. кл. С11В1/10, от 27.01.1997. 3. Гавриленко И.В. Маслоэкстракционное производство. – М.: Пищепромиздат, 1969. – С. 155-159 (прототип). 4. Описание изобретения к патенту Российской Федерации № 2021836, М. кл. В01D11/02, от 20.12.1991. 5. Описание изобретения к патенту Российской Федерации № 2085248, М. кл. В01D11/02, от 10.09.1995. 6. Описание изобретения к патенту Российской Федерации № 2082378, М. кл. В01D11/02, от 26.03.1996 (прототип). Таблиця 1 Вітамін, олія Cefcar 1 Cefcar 2 Cefcar 3 A, мг/% 20±2 23±1 11±0,7 Каротин, мг/% 75±8 1040±98 680±44 E, мг/% 218±22 421±10 320±24 C, мг/% 190±10 180±11 Таблиця 2 Зразок Cefcar 1 Термін Вітамін зберігання, А, мг/% міс. 0 20±2 Втрата, % Вітамін Е, мг/% Втрата, Каротин, Втрата, % мг/% % Вітамін С, мг/% Втрата, % 218±22 75±8 30 180±10 18 48±6 36 10±1 50 129±13 41 27±3 64 0 23±1 190±10 48 1 9±3 60 400±34 5 1190±10 +1 98±7 49 2 7±1 66 300±21 29 970±64 7 60±5 69 0 Cefcar 3 14±3 2 Cefcar 2 1 11±2 1 15±4 +40 788±28 +146 785±44 0 270±24 +50 2 18±3 +64 870±37 +171 750±28 0 298±29 +65 421±40 1040±75 320±24 680±60 180±11 13 34285 14 Таблиця 3 Зразок Продукт вітам. екстрактом із пшенич. зародків по спос. Ме ханічна суміш екстракту і купажної олії Чиста кукурудзяна олія Термін зберігання, міс. Вміст вітаміну Е, мг/% 0 218,00 1 180,00 0 198,00 1 117,00 0 174,00 1 80,00 Фіг. ДП «Український інститут промислов ої в ласності» (Укрпатент) вул. Сім’ї Хохлов их, 15, м. Київ , 04119, Україна (044) 456 – 20 – 90 ТОВ “Міжнародний науков ий коміт ет” вул. Артема, 77, м. Київ , 04050, Україна (044) 216 – 32 – 71 Втрати, % 18 41 55

ДивитисяДодаткова інформація

Автори англійськоюFomin Volodymyr Nilovych, Paranich Anatolii Valentynovych

Автори російськоюФомин Владимир Нилович, Паранич Анатолий Валентинович

МПК / Мітки

МПК: B01D 11/02, C11B 1/10

Мітки: пристрій, спосіб, екстракції, газорідинної, рослинної, здійснення, сировини

Код посилання

<a href="https://ua.patents.su/7-34285-sposib-gazoridinno-ekstrakci-roslinno-sirovini-ta-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб газорідинної екстракції рослинної сировини та пристрій для його здійснення</a>

Попередній патент: Спосіб одержання твердого носія соляної кислоти в неактивній формі

Наступний патент: Спосіб розкрою тканини у клітку і смужку

Випадковий патент: Спосіб гартування масивних металевих виробів складної форми та пристрій для його здійснення