Екстракційна установка для отримання вуглекислотних екстрактів рослинної сировини

Номер патенту: 41566

Опубліковано: 17.09.2001

Автори: Федоткін Ігор Михайлович, Шаповалюк Микола Вікторович

Формула / Реферат

Екстракційна установка для отримання вуглекислотних екстрактів рослинної сировини, що включає екстрактор, випарник, з'єднаний за допомогою відвідної лінії з конденсатором, горизонтальну напорну ємкість для рідкого діоксиду вуглецю і збірник екстракту, яка вирізняється тим, що в середині екстактора розташовується сітчастий контейнер в який загружається подрібнена сировина, екстрактор додатково оздоблений компресором, розвиває перепад тиску не менше 1,0 мПа збірником екстрагенту встановлений після екстрактора перед випарником і трубопроводами, з'єднуючими випарник з компресором, компресор з нижньою частиною екстрактора і з конденсатором, збірник екстрагента після конденсатора, зі збірником після екстрактора, а також трубопроводом з'єднуючим екстрактор безпосередньо з конденсатором і запорно-регулюючою арматурою на кожному з трубопроводів, в результаті чого поглиблюється степінь екстрагування і збагачення екстракту біологічно-активними речовинами.

Текст

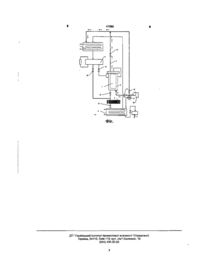

Екстракційна установка для отримання вуглекислотних екстрактів рослинної сировини, що включає екстрактор, випарник, з'єднаний за допомогою відвідної лінії з конденсатором, горизонтальну напорну ємкість для рідкого діоксиду вуглецю і збірник екстракту, яка вирізняється тим, що в середині екстактора розташовується сітчастий ко Екстракційна установка для отримання вуглекислотних екстрактів рослинної сировини. Винахід відноситься до екстракційних апаратів для отримання вуглекислотних екстрактів з рослинної сировини і може бути використаний в ефіро - масляній і фармацевтичній промисловості, у виробництві косметики, медичних лікувальних засобів і біологічно активних добавок в харчовій промисловості. Відомі екстракційні апарати, які містять екстрактор , випарник, з'єднаний за допомогою відвідної лінії з конденсатором, горизонтальну напірну ємкість для рідкого діоксиду вуглецю і збірник екстракту (1,2). Недоліком такого роду екстракторів є недостатня інтенсивність процесу екстракції, низька продуктивність і велика тривалість технологічного циклу. Обумовлені однонаправленою течією екстрагента, нерухомістю шару подрібненої екстрагуємої сировини, її ущільненням і недостатнім омиванням ущільнених частинок рідким екстрагентом. Відомий також екстракційний апарат, який містить ті ж самі вузли, але для прискорення процесу екстракції і збільшення продуктивності екстрактор обладнаний лінією скидання тиску газоподібної фази екстрагента, з'єднаний з його верхньою нтейнер в який загружається подрібнена сировина, екстрактор додатково оздоблений компресором, розвиває перепад тиску не менше 1,0 мПа збірником екстрагенту встановлений після екстрактора перед випарником і трубопроводами, з'єднуючими випарник з компресором, компресор з нижньою частиною екстрактора і з конденсатором, збірник екстрагента після конденсатора, зі збірником після екстрактора, а також трубопроводом з'єднуючим екстрактор безпосередньо з конденсатором і запорнорегулюючою арматурою на кожному з трубопроводів, в результаті чого поглиблюється степінь екстрагування і збагачення екстракту біологічно-активними речовинами. частиною, включений у лінію з адсорбером і вузлом відбору газоподібної фази екстрагента, включеним у відвідну лінію і сполученим з нижньою частиною екстрактора (3). Цей екстрактор найбільш близький до заявленого, але має слідуючі недоліки: 1) викид в атмосферу газоподібної вуглекислоти, викликає втрати екстрагента і частини цінних летучих речовин; 2) при викиді в газгольдер потрібна установка компресора для компресування і повернення екстрагента в систему; 3) необхідність установки адсорбера для *•* уловлювання частини летучих речовин (повне — уловлювання неможливе, через отруєння адсорбенту); 4) невирішеність питань регенерації адсорбенту і десорбції летучих речовин які були уловлені, рішення яких представляє собою відомі технічні труднощі і пов'язане з додатковими виробничими витратами; 5) чергування активного і неактивного циклу та відсутність безперервності інтенсифікуючої дії. Задачею дійсного винаходу є скорочення тривалості процесу, підвищення продуктивності екстракту, виключення втрат екстрагента і цінних біологічно активних летучих речовин, підвищення CO CD Ю 41566 виходу і покращання якості кінцевого продукту. Вказана задача досягається тим, що всередині екстрактора розміщується сітчастий контейнер, в який безпосередньо завантажується подрібнена сировина, екстрактор додатково оздоблюється компресором з розвиваючим перепадом тиску не менше 1,0 мПА, збірником екстрагента на тракті після екстрактора перед випарником і трубопроводами, з'єднуючими випарник з компресором, компресор з нижньою частиною екстрактора і з конденсатором, збірник екстрагента після конденсатора зі збірником екстрагента після екстрактора, екстрактор безпосередньо з конденсатором, і відповідною запірною арматурою. Уся перерахована додаткова система забезпечує роботу екстрактора при робочому тиску 6,5 мПа, подальше підвищення тиску до надкритичного 7,5 мПа, скидання до 6,5 мПа і барботаж газоподібного екстрагента знизу через шар екстрагуючої сировини з приведенням цього шару в рівноважний стан. При цьому в момент скидання тиску від 7,5 мПа до 6,5 мПа з регулюючою в межах 0,7-1,0 мПа/хв швидкістю скидання, екстрагуюча сировина піддається додатковому вибуховому подрібненню. Крім цього, перехід через критичні параметри 7,38 мПа і 31,2°С викликає фазовий перехід, викликає закипання місцела і додатково інтенсифікує процес. Барботаж газоподібного екстрагента через шар у врівноважений стан, запобігає його спресовуванню і забезпечує повне і всебічне омивання екстрагуючих частинок рідким екстрагентом, підсилюючи його циркуляцію всередині екстрактора. В порівнянні з приведеним протоколом виключається необхідність адсорбції летучих речовин, усувається невирішене питання їх подальшої десорбції, виключаються втрати газоподібного екстрагента в атмосферу, і в то й же час, використовується врівноваження шару частинок барботажем, підсилення циркуляції екстрагента біля поверхні частинок, додаткове вибухове подрібнення частинок зниженням тиску. Крім того, залучаються додаткові інтенсифікуючі екстракцією фактори, обумовлені багаторазовим переходом через критичні параметри. При цьому витрати потужності на компресор невеликі, так як схема працює на природній циркуляції при робочому тиску біля 6,5 мПа, а для періодичного створення надкритичних параметрів потрібен додатковий перепад тиску лише 1,0 мПа. На фіг. зображена загальна схема екстракційної установки. Екстракційна установка для отримання вуглекислотних екстрактів з рослинної сировини з безперервною барботажною активацією процесу складається із розташованих в технологічній послідовності екстрактора 1, всередині якого розташований сітчастий контейнер 2 з подрібненою сировиною, випарника 3, з'єднаного за допомогою відвідної лінії 4, з конденсатором 5, горизонтальної напірної ємкості 6 для рідкого діоксиду вугле цю і збірника екстрагента 7. Всі ці елементи є у відомих установок, працюючих на природній циркуляції. Додаткова установка оздоблена компресором 8, з'єднаним з одної сторони з випарником З, а зі сторони нагнітання - з конденсатором 5 і з нижньою частиною екстрактора 1, а також збірником 9, з'єднаним як з випарником 3, так і з екстрактором 1 і напірною ємністю 6, крім того, екстрактор 1 додатково має безпосереднє з'єднання з конденсатором 5. Установка містить вентилі 10 - 18 і функціонує слідуючим чином. В екстрактор 1 завантажують сировину, призначену для екстракції, заповнюють екстрактор 1 спочатку газоподібним, а потім рідким екстрагентом, вирівнюють тиск до робочого 6,5 мПа, і при цьому тиску починається природна циркуляція екстрагента. Пара СОг конденсується в конденсаторі 5, і рідкий двоокис вуглецю накопичується в ємності 6, рівень її визначається по вказівному склу. Через вентиль 12 рідкий СОг подається в екстрактор 1, де відбувається процес екстракції. Місцела через вентиль 13, збірник 9 і вентиль 16 надходить у випарник 3, де дистилюється. Рідкий екстрагент випаровується, відділяючись від екстракту. Пара СОг надходить в конденсатор 5 через відвідну лінію 4. Для інтенсифікації процесу екстракції здійснюються послідовно слідуючі операції. Вмикається компресор 8, відкривається вентильЮ і закривається вентиль 14. В результаті тиск в системі підвищується до надкритичного. Для скидання тиску відкривається вентиль 15, закриваються вентилі 12, 13,10 і 11, зупиняється компресор і відкривається вентиль 17, при цьому при необхідності збільшується витрата холодної води через конденсатор 5 для збільшення швидкості скидання тиску. Замість зупинки компресора 8 може бути передбачена його робота на ресивер 19, для чого відкривають вентиль 18. В період скидання тиску, конденсуючий її екстрагент надходить в ємність 9. Після скидання тиску знову відкривають вентиль 11 і за допомогою компресора здійснюється барботаж газоподібного екстрагента через екстрактор. При цьому відкриті вентилі 11, 17, 15 і 16. Під час барботажа екстрагент всередині екстрактора після вибухового подрібнення частинок прискорено набирає концентрацію. Цей період закінчується переводом екстрактора знову на режим природної циркуляції, для чого відкривають вентилі 12, 13 і 14 і закривають 11, 15 і 17. Після цього весь описаний цикл при необхідності знову повторюється. З ціллю економії енергії доцільно мати один компресор на декілька працюючих установок. Джерела інформації: 1. А.с. СССР №464612 кл. с11 В 9/01,1978 2. А.с. СССР №1343825 кл с11 В 9/01,1984 3. Заявка №4754918 /30-13/122875 від 3.10.89 41566 ФІГ. ДП "Український інститут промислової власності "(Укрпатент) Україна, 04119, Київ-119, вул. сім'ї Хохлових, 15 (044) 456-20-90

ДивитисяДодаткова інформація

Автори англійськоюFedotkin Ihor Mykhailovych

Автори російськоюФедоткин Игорь Михайлович

МПК / Мітки

МПК: B01D 11/04

Мітки: екстрактів, отримання, вуглекислотних, установка, екстракційна, рослинної, сировини

Код посилання

<a href="https://ua.patents.su/4-41566-ekstrakcijjna-ustanovka-dlya-otrimannya-vuglekislotnikh-ekstraktiv-roslinno-sirovini.html" target="_blank" rel="follow" title="База патентів України">Екстракційна установка для отримання вуглекислотних екстрактів рослинної сировини</a>

Попередній патент: Різальний диск з пружним кільцем

Наступний патент: Спосіб обробки продуктивного пласта

Випадковий патент: Розподільча колонка