Робочий орган газотермоочисної установки

Номер патенту: 36316

Опубліковано: 15.12.2003

Формула / Реферат

Робочий орган газотермоочисної установки, що містить корпус у вигляді циліндричної труби із вводами для подачі окислювача і установлення свічки запалювання, на одному кінці якого розміщена оснащена каналом для підводу пального до приймального кільцевого паливного колектора розподільна головка, на одному боці якої закріплений штуцер із західним конусом для подачі аероабразивної суміші, а на другому - виконаний гвинтовий завихрювач повітря, пневмоабразивний трубопровід для формування аероабразивного потоку, пропущений через осьовий канал у головці і консольно встановлений концентрично з нею і корпусом, циліндричну кільцеву камеру згоряння, розміщену в жаровій трубі з отворами для подачі в неї окислювача, що надіта на циліндричну поверхню гвинтового завихрювача повітря, і обмежену з одного боку торцем завихрювача, а з другого - закріпленим в кінці корпуса з можливістю переміщення відносно нього в осьовому напрямку регулюючим тримачем з встановленим у ньому вихідним соплом у вигляді трубчатої насадки, що має всередині канал у формі двох зрізаних конусів, повернутих назустріч один одному меншими основами (сопло Лаваля), і кільцевий канал для подачі окислювача, обмежений ззовні корпусом, який відрізняється тим, що штуцер із західним конусом для подачі аероабразивної суміші виконаний у жиклері з наскрізним осьовим каналом і зовнішньою ступінчастою циліндричною поверхнею, встановленому на пневмоабразивному трубопроводі і жорстко закріпленому у місці ділянки з найбільшим діаметром в кінці головки, яка утворює з жиклером ступінчасту кільцеву порожнину для проходження пального в камеру згоряння, при цьому частина цієї порожнини з найбільшим діаметром є приймальним паливним колектором, послідовно сполученим з найвужчим кільцевим каналом, який служить завихрювачем пального і переходить у кільцеву камеру підігріву і випаровування пального, розташовану з боку завихрювача повітря, при цьому між корпусом і жаровою трубою консольно закріплений на розподільній головці циліндричний проміжний кожух з утворенням двох сполучених між собою каналів для проходження окислювача у вигляді концентричних кільцевих зазорів між кожухом і корпусом, а також між кожухом і жаровою трубою, останній з яких сполучений з камерою підігріву і випаровування пального принаймні чотирма інжекційними каналами, виконаними в розподільній головці під кутом 35-55° до радіуса і 20-35° до осі головки.

Текст

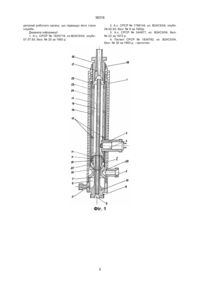

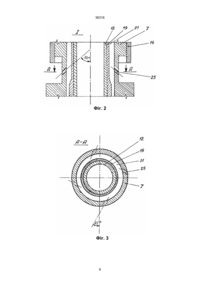

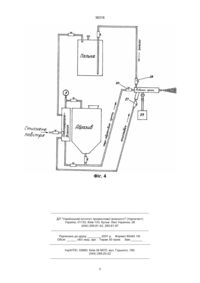

Робочий орган газотермоочисної установки, що містить корпус у вигляді циліндричної труби із вводами для подачі окислювача і установки свічки запалювання, на одному кінці якого розміщена споряджена каналом для підводу пального до приймального кільцевого паливного колектора розподільна головка, на одному боці якої закріплений штуцер із західним конусом для подачі аеро-абразивної суміші, а на другому - виконаний гвинтовий завихрювач повітря, пневмоабразивний трубопровід для формування аеро-абразивного потоку, пропущений через осьовий канал у головці і консольно встановлений концентрично з нею і корпусом, циліндричну кільцеву камеру згоряння, розміщену в жаровій трубі з отворами для подачі в неї окислювача, надітій на циліндричну поверхню гвинтового завихрювача повітря і обмежену з одного боку його торцем, а з другого - закріпленим в кінці корпуса з можливістю переміщування відносно нього в осьовому напрямку регулюючим тримачем з встановленим у ньому вихідним соплом у A (54) РОБОЧИЙ ОРГАН ГАЗОТЕРМООЧИСНОЇ УСТАНОВКИ 36316 строї уздовж його осі і коаксіально з корпусом і насадкою розташована тонкостінна трубка для подачі оброблюючого середовища (абразивного матеріалу у вигляді піску або дробу). З одного боку трубка має вхід для подачі оброблюючого середовища, а з іншого - утворює разом із завихрювачем сопло. Цей пристрій формує струмінь носія із завислим в ньому абразивом у вигляді вузького пучка, однак він недостатньо ефективний через відсутність теплової дії на оброблювану поверхню. Крім того, конструкція сопла не дозволяє одержати струмінь із надзвуковою швидкістю, що також знижує продуктивність обробки. Відома також газоабразивна головка струменевого апарату із змішувальною камерою згоряння, виконана із концентричне розташованих, ізольованих одна від другої пневмоабразивної камери і камери згоряння з подачею в неї через газозмішувач горючого газу і повітря [3]. Порівняно з попередніми винаходами, цей пристрій має більшу продуктивність за рахунок застосування додаткової теплової обробки поверхні. Однак, через те, що горючий газ поступає крізь отвори газозмішувача лише з одного боку, а окислювач (повітря) лише через один штуцер, розподіл співвідношення пального і повітря по поперечному перерізу камери згоряння відбувається нерівномірно, внаслідок чого ефективність горіння і швидкість витікання газу (дозвукова) недостатні. Крім того, недостатнє охолодження вхідного сопла. Найбільш близьким за технічною суттю і досягнутим результатом до технічного рішення за даним патентом є пристрій для струменевоабразивної обробки поверхні, що містить концентричне розташовані камеру згоряння з підводами стисненого повітря (окислювача) і пального, а також пневмоабразивну камеру, що складається із вхідного сопла для подачі абразиву і кожуха, встановлених з утворенням кільцевого каналу, зв'язаного з джерелом стисненого повітря для теплового захисту вхідного сопла [4]. В цьому пристрої кожух виконано з торцевими стінками за умови утворення із стінками вхідного сопла замкнутої камери, а в поздовжніх стінках кожуха виконані отвори. Обидві камери поміщені в корпус у вигляді циліндричної труби з вводом для установки в камеру згоряння свічки запалювання. На кінці корпусу розміщена розподільна головка з каналом для підводу пального. До головки з одного боку кріпиться штуцер із західним конусом для подачі аеро-абразивної суміші, а на другому боці виконаний гвинтовий завихрювач. Вхідне сопло служить пневмоабразивним трубопроводом для формування аероабразивного потоку. Цей трубопровід пропущено через осьовий канал у головці і консольно встановлено концентрично з головкою і корпусом. Камера згоряння розташована в жаровій трубі з отворами для подачі в неї окислювача, надітій на циліндричну поверхню гвинтового завихрювача. Ця камера обмежена з одного боку торцем завихрювача, а з другого - закріпленим в кінці корпуса з можливістю переміщування відносно нього в осьовому напрямку тримачем з встановленим у ньому вихідним соплом. Це сопло представляє собою насадку, яка має всередині звужуючо-розширений канал у формі двох усічених конусів. Для подачі окислювача служить кільцевий канал, утворений корпусом і дірчастою жаровою трубою. Недоліками цього пристрою є малоефективне охолодження корпуса через коротку відстань пробігу окислювача, мала інтенсивність завихрення паливно-повітряного потоку перед попаданням його в камеру згоряння, відсутність попереднього підігріву і випарування пального гарячим окислювачем перед змішуванням з повітрям. Все це сприяє нерівномірному розподілу пального і окислювача в камері згоряння, тобто неякісній підготовці паливної суміші. Наслідком цього є неповне згоряння пального, що не дозволяє одержати максимальної кількості продуктів горіння. В кінцевому результаті знижується швидкість носія і абразиву, зменшується ефективність обробки поверхні. Термічний ККД такого пристрою низький, а це означає підвищені витрати пального. Задачею, на вирішення якої спрямований винахід, є розробка високоефективного, економічного і надійного в роботі робочого органу газотермоочисної установки за рахунок введення у відому конструкцію додаткових елементів (проміжного кожуха, жиклера), зміни конструкції розподільної головки з утворенням камери попереднього підігріву і випарування пального і введенням додаткових зазорів і каналів для проходження окислювача і пального. Дана конструкція робочого органа, створена для вирішення поставленої задачі, дозволяє одержати технічний результат, що полягає у підвищенні ефективності, економічності і надійності роботи пристрою. Для досягнення вказаного технічного результату у відомому робочому органі газотермоочисної установки, що містить корпус у вигляді циліндричної труби із вводами для подачі окислювача і установки свічки запалювання, на одному кінці якого розміщена розподільна головка з каналом для підводу пального до приймального кільцевого паливного колектора, на одному боці якої закріплений штуцер із західним конусом для подачі аеро-абразивної суміші, а на другому - виконаний гвинтовий завихрювач повітря, пневмоабразивний трубопровід для формування аеро-абразивного потоку, пропущений через осьовий канал у головці і консольно встановлений концентрично з нею і корпусом, циліндричну кільцеву камеру згоряння, розміщену в жаровій трубі з отворами для подачі в неї окислювача, надітій на циліндричну поверхню гвинтового завихрювача повітря, і обмежену з одного боку його торцем, а з другого - закріпленим в кінці корпуса з можливістю переміщування відносно нього в осьовому напрямку регулюючим тримачем з встановленим у ньому вихідним соплом у вигляді трубчатої насадки, що має всередині канал у формі двох усічених конусів, повернутих назустріч один одному меншими основами (сопло Лаваля) і кільцевий канал для подачі окислювача, обмежений зовні корпусом, відповідно до винаходу, штуцер із західним конусом для подачі аероабразивної суміші виконаний у жиклері з наскрізним осьовим каналом і зовнішньою ступінчатою циліндричною поверхнею, встановленому на пневмоабразивному трубопроводі і жорстко закріпленому у місці ділянки з найбільшим діаметром в кінці головки, яка утворює з жиклером ступінчату 2 36316 кільцеву порожнину для проходження пального в камеру згоряння. При цьому частина цієї порожнини з найбільшим діаметром є приймальним паливним колектором, послідовно сполученим з найвужчим кільцевим каналом, який служить завихрювачем пального і переходить у кільцеву камеру підігріву і випаровування пального, розташовану з боку завихрювача повітря. Між корпусом і жаровою трубою консольно закріплений на розподільній головці циліндричний проміжний кожух з утворенням двох сполучених між собою каналів для проходження окислювача у вигляді концентричних кільцевих зазорів між кожухом і корпусом, а також між кожухом і жаровою трубою, останній з яких сполучений з камерою підігріву і випаровування пального як мінімум чотирма інжекційними каналами. Ці канали виконані в розподільній головці під кутом 35-55° до радіуса і 20-35° до осі головки. Порівняльний аналіз з прототипом дозволяє зробити висновок про те, що даний пристрій відрізняється від відомого наявністю нових істотних конструктивних ознак, а саме: жиклера і проміжного кожуха. Крім того, змінена конструкція розподільної головки, взаємне розташування якої з жиклером забезпечує утворення камери попереднього підігріву і випаровування пального, завихрювача пального. Такі додаткові камери і канали служать для оптимізації процесів змішування пального з окислювачем і одержання якісної паливноповітряної суміші. Введення проміжного кожуха збільшує шлях проходження окислювача, створює додатковий ефективний шар захисту корпуса від перегріву. Крім того, краще охолоджується сопло і його тримач. Довший шлях проходження окислювача корисний ще і тим, що він перед надходженням у камеру згоряння добре прогрівається. Із вищесказаного видно, що заявлене технічне рішення відповідає критерію "новизна". Аналіз відомих пристроїв для струменевої термоабразивної обробки поверхонь із застосуванням як носія продуктів згоряння рідкого палива показав, що сукупність нових ознак (деталей, камер, каналів, виконання інжекційних каналів під певними кутами), введених у дане технічне рішення, в доступних джерелах інформації не виявлена, тобто залежність сукупності відомих і відрізняючих ознак і досягнутого результату з літератури невідома. Це дозволяє зробити висновок про творчий характер рішення, тобто про відповідність цього технічного рішення критерію "винахідницький рівень". На наведених кресленнях зображена конструкція даного пристрою: на фіг. 1 показаний загальний вид запропонованого робочого органа в розрізі; на фіг. 2 і 3 зображені інжекційні канали у різних перерізах; на фіг. 4 наведена схема газотермоочисної установки, до складу якої входить робочий орган згідно з винаходом. Робочий орган газотермоочисної установки (фіг. 1) включає в себе корпус 1 у вигляді циліндричної труби, що має патрубок 2 для подачі в робочий орган окислювача і ввід 3 для закріплення свічки 4 запалювання. На одному кінці корпуса 1 розташована з каналом 5 для підводу пального до приймального кільцевого паливного колектора 6 розподільна головка 7. На одному боці головки закріплений штуцер 8 із західним конусом 9 для подачі аеро-абразивної суміші, а на другому - виконано гвинтовий завихрювач 10 повітря, який має на зовнішній циліндричній поверхні гвинтову канавку 11. Всередині корпуса 1, вздовж осьової лінії і коаксіально з ним розташований пневмоабразивний трубопровід 12, який служить для формування аеро-абразивного потоку. Цей трубопровід пропущено через осьовий канал головки 7 і консольно закріплено з боку західного конуса 9. Робочий орган містить також циліндричну кільцеву камеру 13 згоряння, розміщену в жаровій трубі 14 з отворами 15, які служать для подачі в камеру згоряння окислювача. Жарова труба надіта на циліндричну поверхню завихрювача 10. Камера згоряння з боку завихрювача 10 обмежена його торцем, а з протилежного боку - закріпленим в другому кінці корпуса 1 з можливістю переміщування відносно нього в осьовому напрямку регулюючим тримачем 16 з встановленим в ньому вихідним соплом 17. Тримач з'єднаний з корпусом різьбою. Сопло 17 являє собою трубчасту насадку, що має всередині канал у формі двох усічених конусів, повернутих назустріч один одному меншими основами (сопло Лаваля). Після установки тримача в потрібному положенні він фіксується притискною контргайкою 18. З боку каналу 5 в головку 7 вставлений жиклер 19, який має наскрізний осьовий канал і зовнішню ступінчату циліндричну поверхню. Жиклер установлений на трубопроводі 12 і жорстко з'єднаний з кінцем головки 7 зварюванням. Тому жиклер і головка разом являють собою одну складну деталь. Виступаюча назовні частина жиклера виконана у вигляді штуцера 8, що має західний конус 9. Решта зовнішньої поверхні жиклера утворює разом з головкою 7 ступінчату кільцеву циліндричну порожнину, яка служить для проходження пального з каналу 5 в камеру 13 згоряння. Частина цієї порожнини з найбільшим діаметром являється приймальним паливним колектором 6, який послідовно сполучається з найвужчою частиною кільцевого каналу, виконуючою функцію завихрювача 20 пального, який, в свою чергу, переходить в кільцеву камеру 21 підігріву і випаровування пального. Між корпусом 1 і жаровою трубою 14 розміщений циліндричний проміжний кожух 22, консольно закріплений на головці 7. З введенням у конструкцію цього кожуха утворені два сполучені між собою канали для проходження окислювача: концентричні кільцеві зазори 23 і 24 між кожухом і корпусом, а також між кожухом і жаровою трубою відповідно. Зазор 24 сполучений з камерою 21 чотирма інжекційними каналами 25, виконаними в розподільній головці 7 під кутами 45° до радіуса і 30° до осі головки. Інжекційні канали призначені для кращого змішування окислювача з пальним і ефективного випаровування останнього. Вибір певних кутів розташування інжекційних каналів по відношенню до радіуса і осі головки пояснюється наступним. При збільшенні кута між віссю інжекційного каналу і радіусом головки понад 55° опір камери підігріву і випаровування пального струменю окислювача зменшується, однак витримати такі кути при свердлінні каналів технологічно складно. При кутах менших 35° різко збільшується згаданий опір, внаслідок чого може наступити розрив потоку пального і спрямування його руху в протилежний бік. В 3 36316 результаті цього робочий орган буде працювати в пульсуючому режимі. Що стосується виконання інжекційних каналів під кутом до осі головки меншим ніж 20°, то витримати такі кути - складна технологічна задача, хоча в цьому випадку умови проходження окислювача кращі. При виконання каналів з цими кутами, більшими ніж 35°, опір окислювачу з боку камери підігріву пального різко збільшується, що також може стати причиною пульсуючого режиму. Кільцева виточка в головці 7 напроти патрубка 2 подачі окислювача разом з корпусом 1 утворює колектор 26 окислювача, який служить для більш рівномірного розподілу окислювача в зазорі 23. Газотермоочисна установка, до складу якої входить заявлений робочий орган, працює таким чином. Спочатку здійснюють роботу установки в пусковому режимі. Для цього включають повітряний вентиль 27 (див. фіг. 4) і паливний вентиль 28 на малі витрати повітря і пального. Паливноповітряну суміш підпалюють від блока 29 запалювання через свічку 4 запалювання (фіг. 1) і установку виводять на робочий режим шляхом синхронного збільшення подачі стисненого повітря і пального в камеру 13 згоряння. При цьому, відкривши повністю вентиль 27, регулюють співвідношення пального і повітря вентилем 28. Потім, через вентиль 30 і штуцер 8 подають в пневмоабразивний трубопровід 12 аеро-абразивну суміш і одержаним надзвуковим газо-абразивним струменем, який виходить із сопла Лаваля 17, діють на оброблювану поверхню. Як пальне застосовують різні фракції нафтопродуктів, а як абразив - крупнозернистий пісок, дріб, перероблені шлаки кольорової металургії, вугільний пил, золу і т.п. матеріали. Як окислювач пального переважно використовують повітря. робочий орган газотермоочисної установки, згідно з винаходом, працює таким чином. Пальне через канал 5 (фіг. 1) поступає в приймальний кільцевий паливний колектор 6, утворений розподільною головкою 7 і жиклером 19. Потім потік пального через кільцевий завихрювач 20 пального, який сполучається з колектором 6, поступає в камеру 21 підігріву і випаровування пального. Під час проходження вузького завихрювача пального потік пального, що поступає з колектора 6 під тиском, набуває прискорення і закручується. Потім, виходячи із завихрювача 20, пальне попадає у ширшу кільцеву камеру 21. При цьому швидкість пального зменшується, відбувається його розрідження і тиск в камері 21 різко падає. В результаті цього в камеру 21 з кільцевого зазору 24 між кожухом і жаровою трубою через інжекційні канали 25 всмоктується підігрітий окислювач, де змішується з пальним, що випаровується. Температура окислювача залежить від режиму роботи установки, застосовуваного пального і коливається від 200° до 700°С. Далі збагачена паливноповітряна суміш поступає всередину камери 13 згоряння, де приймає участь в горінні. Паралельно частина окислювача із зазору 24 поступає у гвинтову канавку 11 завихрювача 10 повітря, закручується і після цього попадає в камеру 13 згоряння. Окислювач через патрубок 2 попадає в колектор 26, звідки рухається по кільцевому зазору 23, утвореному корпусом 1 і проміжним кожухом 22, в напрямку сопла 17, де розвертається, охолоджую чи сопло і його тримач 16, і рухається в протилежному напрямку по кільцевому зазору 24, утвореному проміжним кожухом 22 і жаровою трубою 14, до завихрювача 10 повітря. При цьому окислювач охолоджує камеру згоряння, а, отже, і корпус, і поступово, по ходу зустрічі з отворами 15, попадає всередину камери 13 згоряння, де, змішуючись з паливною сумішшю, вступає в реакцію горіння. Частина нагрітого окислювача не попадає всередину камери згоряння через радіальні отвори 15, а проходячи через інжекційні канали 25, змішується з пальним в камері 21 підігріву і випаровування пального, після чого попадає в камеру згоряння. Третя частина окислювача попадає в камеру згоряння через гвинтову канавку 11 завихрювача 10 повітря, де перемішується із закрученим в завихрювачі 20 збагаченим і частково випаруваним пальним. Таким чином, всередині камери згоряння створюються оптимальні умови для найбільш якісної підготовки паливних компонентів і повного згоряння паливної суміші, що дозволяє одержати максимальну кількість продуктів згоряння, які, проходячи через надзвукове сопло Лаваля 17, набувають надзвукової швидкості. Абразив з ємкості з допомогою ежектуючої дії повітряного струменя у вигляді аеро-абразивної суміші по гумотканинних рукавах подається в західний конус 9, де, завдяки поступовому зменшенню площі поперечного перерізу, аеро-абразивна суміш набуває додаткової швидкості і попадає у пневмоабразивний трубопровід 12. Через цей трубопровід аеро-абразивна суміш попадає в надзвуковий струмінь продуктів згоряння (носія) в зоні частини сопла 17, що звужується, де вона підхоплюється високошвидкісним газовим потоком і розганяється до надзвукової швидкості. Одержаний надзвуковий потік газу і абразиву у вигляді вузького пучка направляється на оброблювану поверхню. Запалювання суміші здійснюється пристроєм електрозапуску (блоком 29 через свічку 4 запалювання). Експериментальним шляхом встановлено, що максимальна продуктивність при високій якості очистки досягається при відстані від сопла до оброблюваної поверхні в межах 30-130 см. Ця відстань залежить від виду поверхні, яка очищається: окалина, фарба, шар іржі, накипу і т.п. Оптимальним кутом між площиною оброблюваної поверхні і напрямком газотермоабразивного струменя є кут 60-80°. Даний робочий орган можна застосувати разом з будь-якими дробопіскоструминними установками, які випускаються серійно. Експериментальні дослідження даного пристрою у складі газотермоочисної установки показали, що порівняно з пристроями аналогічного призначення (пристрою, що описаний в а.с. СРСР № 1465525) робочий орган, згідно з винаходом, забезпечує більш високі технічні характеристики. Так, при однаковій витраті пального (гас) 6 л/год, продуктивність пристрою по а.с. № 1465525 становить 20 м2/год, а заявленого робочого органу - 30-35 м2/год, тобто це свідчить про підвищення ефективності і економічності робочого органу газотермоочисної установки за даним патентом. Крім того, дана конструкція забезпечує вищу надійність роботи пристрою за рахунок утворення високоякісної паливної суміші і ефективного охолодження 4 36316 деталей робочого органу, що підвищує його строк служби. Джерела інформації 1. А.с. СРСР № 1825718, кл.В24С5/04, опубл. 07.07.93, бюл. № 25 за 1993 p. 2. А.с. СРСР № 1798144, кл. В24С5/04, опубл. 28.02.93, бюл. № 8 за 1993р. 3. А.с. СРСР № 344977, кл. В24С5/04, бюл. № 22 за 1972 р. 4. Патент СРСР № 1834792, кл. В24С5/04, бюл. № 30 за 1993 р. - прототип. Фіг. 1 5 36316 Фіг. 2 Фіг. 3 6 36316 Фіг. 4 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Назва патенту англійськоюWorking body of gas thermal treatment plant

Автори англійськоюShpak Serhii Vasyliovych

Назва патенту російськоюРабочий орган газотермоочистной установки

Автори російськоюШпак Сергей Васильевич

МПК / Мітки

МПК: B24C 3/00, B24C 5/00, B05B 7/16

Мітки: робочий, газотермоочисної, орган, установки

Код посилання

<a href="https://ua.patents.su/7-36316-robochijj-organ-gazotermoochisno-ustanovki.html" target="_blank" rel="follow" title="База патентів України">Робочий орган газотермоочисної установки</a>

Попередній патент: Робоча рідина для теплообмінних апаратів

Наступний патент: Ротаційний мезговловлювач для дифузійного соку

Випадковий патент: Радіоакустичний спосіб визначення вологості атмосферного повітря