Спосіб виробництва двовуглекислого амонію та установка для його здійснення

Формула / Реферат

1. Способ производства двууглекислого аммония взаимодействием аммиака, диоксида углерода и воды, путем насыщения маточного раствора аммиаком и диоксидом углерода, классификации полученных кристаллов двууглекислого аммония при непрерывной циркуляции маточного раствора и его охлаждении с выделением готового продукта путем декантирования и центрифугирования, промывки отходящих газов водой и рециркуляции растворов в исходную смесь, отличающийся тем, что рециркулирующий раствор дополнительно декантируют, исходные компоненты аммиак и диоксид углерода вначале смешивают в газовой фазе, соединяют с полученным после дополнительного декантирования осветленным раствором, охлаждают, а затем соединяют с маточным раствором.

2. Способ по п. 1, отличающийся тем, что для смешивания в газовой фазе используют только часть диоксида углерода, предпочтительно 80-95% об. от общего количества.

3. Способ по пп. 1 и 2, отличающийся тем, что исходные компоненты аммиак и диоксид углерода смешивают в газовой фазе, соединяют с осветленным раствором, охлаждают и соединяют с маточным раствором в виде трех отдельных потоков.

4. Способ по пп. 1-3, отличающийся тем, что подачу диоксида углерода периодически прекращают в одном из потоков.

5. Способ по п. 4, отличающийся тем, что прекращение подачи диоксида углерода циклически меняют по потокам через каждые 0,2-0,5 ч.

6. Способ по п. 1, отличающийся тем, что часть раствора после промывки отходящих газов направляют на промывку кристаллов двууглекислого аммония.

7. Установка для производства двууглекислого аммония, включающая выносной холодильник, сатуратор, декантатор, центрифугу, сборник маточного раствора и насос, соединенные между собой последовательно по линии раствора, а по линии газа сатуратор соединен с линией подачи диоксида углерода, декантатором и установкой промывки отходящего газа, выход которой соединен со сборником маточного раствора и сатуратором, отличающаяся тем, что она дополнительно снабжена тремя малыми декантаторами, каждый из которых последовательно соединен с дополнительно установленными смесителем-газлифтом и выносным холодильником, вход малого декантатора соединен с сатуратором и сборником маточного раствора, вход смесителя-газлифта дополнительно соединен с линиями подачи аммиака и диоксида углерода, выход малого декантатора и выход выносного холодильника соединены с сатуратором.

8. Установка по п. 7, отличающаяся тем, что сатуратор дополнительно снабжен газораспределителем и барботером.

9. Установка по п. 8, отличающаяся тем, что сатуратор снабжен ротационным газораспределителем.

10. Установка по п. 7, отличающаяся тем, что выход установки промывки отходящего газа соединен с центрифугой.

11. Установка по п. 7, отличающаяся тем, что выход декантатора соединен со сборником моточного раствора.

Текст

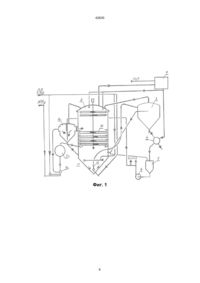

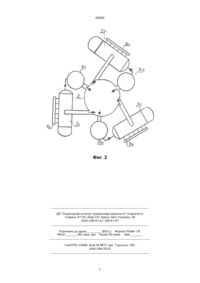

1. Способ производства двууглекислого аммония взаимодействием аммиака, диоксида углерода и воды, путем насыщения маточного раствора аммиаком и диоксидом углерода, классификации полученных кристаллов двууглекислого аммония при непрерывной циркуляции маточного раствора и его о хлаждении с выделением готового продукта путем декантирования и центрифугирования, промывки отходящи х газов водой и рециркуляции растворов в исходную смесь, отличающийся тем, что рециркулирующий раствор дополнительно декантируют, исходные компоненты аммиак и диоксид углерода вначале смешивают в газовой фазе, соединяют с полученным после дополнительного декантирования осветленным раствором, охлаждают, а затем соединяют с маточным раствором. 2. Способ по п. 1, отличающийся тем, что для смешивания в газовой фазе используют только часть диоксида углерода, предпочтительно 8095% об. от общего количества. 3. Способ по пп. 1 и 2, отличающийся тем, что исходные компоненты аммиак и диоксид углерода смешивают в газовой фазе, соединяют с осветленным раствором, охлаждают и соединяют с маточным раствором в виде трех отдельных потоков. C2 (54) СПОСІБ ВИРОБНИЦТВА ДВОВУГЛЕКИСЛОГО АМОНІЮ ТА УСТАНОВКА ДЛЯ ЙОГО ЗДІЙСНЕННЯ 42800 Известен способ получения двууглекислого аммония взаимодействием аммиака, диоксида углерода и воды путем насыщения слабого маточного раствора аммиаком и диоксидом углерода с последующим выделением готового продукта кристаллизацией, центрифугированием и сушкой [1]. Установка для получения двууглекислого аммония включает абсорбционную насадочную колонну, кристаллизатор, центрифугу и сушилку, соединенные между собой последовательно. Абсорбционная насадочная колонна включает карбонатную зону, работающую прямотоком, и бикарбонатную, работающую противотоком. Карбонатная зона через гидравлический затвор соединена с бикарбонатной зоной так, что раствор из карбонатной зоны самотеком поступает в бикарбонатную зону. Между зонами расположен холодильник, предназначенный для отвода избыточного реакционного тепла и снижения температуры раствора с 55-60°С до 40-42°С. Установка работает следующим образом. Слабый раствор (маточник от кристаллизации продукта) насыщают аммиаком и диоксидом углерода в бикарбонатной зоне колонны. Полученный крепкий раствор кристаллизуют, центрифугируют и сушат [1]. Недостатком известного способа и установки для его осуществления является его неработоспособность в промышленных условиях вследствие заростания поверхности холодильника кристаллами двууглекислой соли аммония. Известен также способ непрерывного производства двууглекислого аммония взаимодействием аммиака, диоксида углерода и воды путем насыщения маточного раствора вначале аммиаком, а затем диоксидом углерода с последующим выделением готового продукта декантированием и ценрифугированием при непрерывной циркуляции раствора [2]. Установка для осуществления непрерывного способа производства двууглекислого аммония включает аммонизатор, сатуратор, декантатор, центрифугу, сборник маточного раствора, три центробежных насоса и аппарат промывки отходящего газа. Установка работает следующим образом. Слабый маточный раствор и газообразный аммиак подают в аммонизатор, откуда насосом насыщенный аммиаком раствор подают в сатуратор для карбонизации диоксидом углерода, подаваемым под газораспределительную решетку сатуратора. Полученные кристаллы двууглекислого аммония подают в декантатор, затем в центрифугу и далее - на фасовку. Маточный раствор после декантатора, центрифуги и аппарата промывки поступает в сборник, откуда насосом возвращается в аммонизатор. Циркуляция маточного раствора в системе аммонизатор-сатуратор осуществляется с помощью центробежного насоса. Отвод тепла реакции в сатураторе осуществляется вертикальными трубками "Фильда", сгруппированными в шесть секций. В одну из секций периодически подается вода для разрушения отложений кристаллов двууглекислого аммония на трубках п утем теплового удара [2]. Однако этот способ и установка для его осуществления также оказались неработоспособны, вследствие невозможности очистки трубок Фипьда. Из-за неодновременности разложения двууглекислого аммония на трубках, от уже очистившихся тр убок, в зону реакции вводится дополнительное тепло, а поскольку температурный перепад от горячей воды к раствору, равный 50°С=(90-40)°С, значительно превышает перепад в секциях с отводом тепла реакции оборотной водой, где Dt=15°С=(40-25°С), нарушается технологический режим карбонизации. Периодически также нарушается работа газлифта из-за попадания в подъемник продукта в виде пластин. Кроме этого, трубки "Фильда" не приспособлены для очистки их от отложений ила, оседающего на их поверхности, из оборотной воды. Наиболее близким по технической сущности и достигаемому результату является способ получения двууглекислого аммония взаимодействием аммиака, диоксида углерода и воды путем насыщения маточного раствора аммиаком и диоксидом углерода и классификации полученных кристаллов двууглекислого аммония при непрерывной циркуляции маточного раствора и его охлаждении, с выделением готового продукта путем декантирования и центрифугирования, промывкой отходящих газов водой и рециркуляцией растворов в исходною смесь [3]. Установка для осуществления этого способа включает выносной холодильник, сатуратор, декантатор, центрифугу, сборник маточного раствора и насос, соединенные между собой последовательно по линии раствора, а по линии газа сатуратор соединен с линией подачи диоксида углерода, декантатором и установкой промывки отходящего газа, выход которой соединен со сборником марочного раствора и сатуратором. По линии раствора сатуратор соединен с декантатором с помощью газлифта. Кроме того, для охлаждения и циркуляции раствора, установка включает последовательно соединенные между собой абсорбер аммиака, центробежный насос, соединенный с выносным холодильником. При этом вход абсорбера и выход выносного холодильника соединены с сатуратором и образуют замкнутую систему: сатуратор-абсорбер-центробежный насос-выносной холодильник-сатуратор. Для отвода избыточного реакционного тепла сатуратор снабжен змеевиковым теплообменником, расположенным внутри сатуратора. Установка работает по циклической схеме в периодическом режиме: вначале насыщение маточного раствора аммиаком и диоксидом углерода, а затем - выделение готового продукта. Процесс насыщения раствора аммиаком и диоксидом углерода осуществляют при непрерывной циркуляции раствора по замкнутой системе: абсорбер-центробежный насос-выносной холодильник-сатуратор-газлифт-декантатор-абсорбер. Выделение готового продукта также осуществляют по замкнутой системе: сатуратор-газлифтдекантатор-центрифуга-сборник маточного раствора-насос-сатуратор при непрерывной циркуляции раствора [3]. Известный способ производства двууглекислого аммония и установка для его осуществления характеризуются периодическим характером 2 42800 работы и незначительной мощностью – до 12 тыс. т/год. Увеличение мощности и обеспечение непрерывности производства практически невозможны из-за низкой удельной поверхности змеевиковых охлаждающих элементов и геометрических размеров сатуратора. Попытка создать непрерывный процесс производства и увеличить мощность установки путем изменения конструкции сатуратора и применения более мощного охлаждения, например, с помощью тр убок Фильда с периодической их очисткой, как это описано в [2], не привела к успеху. В связи с тем, что производство углеаммонийной соли имеет ряд специфических особенностей, таких как: - необходимость отвода больших количеств низкопотенциального тепла при относительно быстром, в течение 6-8 часов, обрастании теплоотводящих поверхностей кристаллическим бикарбонатом аммония; - необходимость поддержания высокого объемного коэффициента массопередачи, который резко снижается с увеличением степени карбонизации раствора и отношения твердое вещество-жидкость; - необходимость классификации кристаллов для обеспечения эффективности работы центрифуг совершенно не удается традиционными методами, т. е. за счет увеличения геометрических размеров аппарата, увеличить мощность с одновременным обеспечением непрерывности производства. В основу производства поставлена задача создания способа производства двууглекислого аммония, в котором путем введения дополнительных операций, изменения последовательности выполнения известных операций обеспечивается возможность: - эффективного отвода больших количеств низкопотенциального тепла при относительно быстром обрастании теплоотводящих поверхностей кристаллическим бикарбонатом аммония, - поддерживать высокий объемный коэффициент массопередачи с увеличением степени карбонизации раствора и отношения твердое вещество-жидкость, - непрерывно осуществлять классификацию кристаллов. Эта задача решается благодаря тому, что в известном способе получения двууглекислого аммония взаимодействием аммиака, диоксида углерода и воды, путем насыщения маточного раствора аммиаком и диоксидом углерода, классификации полученных кристаллов двууглекислого аммония при непрерывной циркуляции маточного раствора и его о хлаждении с выделением готового продукта путем декантирования и центрифугирования, промывкой отходящи х газов водой и рециркуляцией растворов в исходную смесь, рециркулирующий раствор дополнительно декантируют, исходные компоненты аммиака и диоксида углерода вначале смешивают в газовой фазе, соединяют с полученным после дополнительного декантирования осветленным раствором, охлаждают, а затем соединяют с маточным раствором. Для смешивания в газовой фазе используют только часть диоксида углерода, предпочтительно, 80-95% об. от общего количества. Исходные компоненты аммиак и диоксид углерода смешивают в газовой фазе, соединяют с осветленным раствором, охлаждают и соединяют с маточным раствором в виде трех отдельных потоков. Подачу диоксида углерода периодически прекращают в одном из потоков. Прекращение подачи диоксида углерода циклически меняют по потокам через каждые 0,20,5 часа. Раствор после промывки отходящи х газов направляют на промывку кристаллов двууглекислого аммония. Предлагаемый способ позволяет реализовать частичный перевод реакции образования двууглекислого аммония из жидкой в газовую фазу по схеме взаимодействия газового комплекса [NH3×Н20] с С02 и активизировать молекулы диоксида углерода. Подача диоксида углерод и аммиака на их смешивание в газовой фазе, а также дополнительное декантирование раствора обеспечивающее отделение кристаллов от маточного раствора, значительно увеличивает интенсивность циркуляции раствора (более 20 м 3/т), а также интенсивный отвод тепла реакции при охлаждении смеси. При прекращении подачи диоксида углерода резко снижается интенсивность циркуляции, осветленный при дополнительном декантировании маточный раствор насыщается аммиаком, и при его нагревании происходит химическая очистка теплообменной поверхности от бикарбоната аммония, который переходит в растворимый карбонат аммония. Таким образом, периодическое прекращение подачи диоксида углерода изменяет соотношение массовых расходов аммиака и диоксида углерода перед охлаждением маточного pacтвора, что позволяет непрерывно поддерживать высокую эффективность теплообмена. А циклическое изменение прекращения подачи диоксида углерода по отдельным потокам обеспечивает также и непрерывный режим способа производства. В то же время удается повысить объемный коэффициент массопередачи с увеличением степени карбонизации раствора и отношения твердое вещество-жидкость. Предлагаемый способ обеспечивает непрерывность производства, возможность увеличения мощности до 150 тыс. т/год. Поиск, проведенный по источникам научно-технической и патентной информации показал, что совокупность всех существенных признаков предлагаемого способа получения двууглекислого аммония неизвестна. Следовательно, предлагаемое изобретение соответствует требованиям новизны, так как оно неизвестно из уровня техники. Предлагаемое изобретение имеет изобретательский уровень, так как новые признаки, в таком качестве и с таким результатом, в каком они используются в совокупности признаков предлагаемого изобретения, не обнаружены, ни в способаханалогах, ни в други х известных способах. В основу изобретения поставлена также задача создание установки для получения двууглекислого аммония, в которой путем введения дополни 3 42800 тельных элементов, а также новой взаимосвязи этих элементов между собой и с известными элементами установки, обеспечивается возможность: - эффективного отвода больших количеств низкопотенциального тепла при относительно быстром обрастании теплоотводящих поверхностей кристаллическим бикарбонатом аммония, - поддерживать высокий коэффициент массопередачи с увеличением степени карбонизации раствора и отношения твердое вещество-жидкость, - непрерывно осуществлять классификацию кристаллов и регулировать размер кристаллов. Эта задача решается благодари тому, что известная установка для производства двууглекислого аммония, включающая выносной холодильник, сатуратор, декантатор, центрифугу, сборник маточного раствора и насос, соединенные между собой последовательно по линии раствора, а по линии газа сатуратор соединен с линией подачи диоксида углерода, декантатором и установкой промывки отходящего газа, выход которой соединен со сборником маточного раствора, и сатуратором, дополнительно снабжена тремя малыми декантаторами, каждый из которых последовательно соединен с дополнительно установленными смесителем-газлифтом и выносным холодильником, вход малого декантатора соединен с сатуратором и сборником маточного раствора, вход смесителя-газлифта дополнительно соединен с линиями подачи аммиака и диоксида углерода, выход малого декантатора и выход выносного холодильника соединены с сатуратором. Следующее отличие заключается в том, что сатуратор дополнительно снабжен газораспределителем и барботером. Причем газораспределитель является ротационным. Выход установки промывки отходящего газа соединен с центрифугой. Выход декантатора соединен со сборником маточного раствора. Дополнительное введение в установку трех малых декантаторов, трех смесителей-газлифтов и выносных холодильников, а также их новая взаимосвязь с элементами установки позволяют создать три замкнутые индивидупьные системы: сборник маточного раствора сатуратор >малый декантатор < сатуратор смесительгазлифт-выносной холодильник-сатуратор обеспечивающие возможность: - непрерывной классификации кристаллов, - реализовать частичный перевод реакции образования двууглекислого аммония из жидкой в газовую фазу и активацию молекул диоксида углерода, значительно увеличить интенсивность циркуляции раствора, интенсивный отвод тепла при охлаждении смеси и непрерывную очистку теплообменной поверхности. Предлагаемая установка обеспечивает непрерывность работы и увеличение мощности до 150 тыс. т/год, т. е. в 12 раз. Поиск, проведенный по источникам патентной и научно-технической информации показал, что предложенная совокуп ность признаков является новой, так как она не известна из уровня техники. Предлагаемое изобретение имеет изобретательский уровень, так как отличительные признаки не обнаружены ни в установках-аналогах, ни в други х известных остановках. Предлагаемая установка поясняется чертежом установки: фиг. 1 - схема установки; фиг. 2 - фрагмент схемы установки (вид cвepху), включающей три малых декантатора, три смесителя-газлифта и три выносных холодильника. Установка для производства двууглекислого аммония включает выносной холодильник 1/1-1/3 (на фиг. 1 показан только 1/1), сатуратор 2, декантатор 3, центрифугу 4, сборник маточного раствора 5, насос 6, соединенные между собой последовательно по линии раствора, а по линии газа сатуратор 2 соединен с линией подачи диоксида углерода, декантатором 3 и установкой промывки отходящего газа 7, выход которой соединен со сборником маточного раствора 5 и сатуратором 2. Дополнительно установка для производства двууглекислого аммония включает три малых декантатора 8/1-8/3 (на фиг. 1, показан только 8/1), каждый из которых последовательно соединен со смесителем-газлифтом 9/1-9/3 (на фиг. 1 показан только 9/1) и выносным холодильником 1/1-1/3, вход малого декантатора 8/1-8/3 соединен с сатуратором 2 и сборником маточного раствора 5. Вход смесителя-газлифта 9/1-9/3 дополнительно соединен с линиями подучи аммиака и диоксида углерода. Выход малого декантатора 8/1-8/3 и выход выносного холодильника 1/1-1/3 соединены с сатуратором 2. Сатуратор 2 дополнительно снабжен газораспределителем 10 и барботером 11. Газораспределитель 10 - ротационный с перфорированными лопастями. Угол атаки лопасти изменяется от 7 до 45 градусов к оси сатуратора. Число оборотов зависит от диаметра аппарата, в описываемом варианте - не более 0,2 с-1. Сатуратор 2 соединен с декантатором 3 с помощью газлифта 12. Выход установки промывки отходящего газа 7 соединен с входом центрифуга 4. Вы ход декантатора 3 соединен со сборником маточного раствора 5. Выносной холодильник 1/1-1/3 выполнен двухходовым по линии-воды, в нижней его части равномерно расположены 6 штуцеров для входа газожидкостной смеси из смесителя-газлифта 9/19/3. Верхняя часть выносного холодильника с помощью трубы соединена с нижней частью сатуратора 2. Малый декантатор 8/1-8/3 представляет собой полый аппарат с центральной перегородкой, препятствующей прямому потоку раствора из входного штуцера, соединенного с сатуратором, в выходной, соединенный со смесителем-газлифтом 9/1-9/3. Смеситель-газлифт 9/1-9/3 - аппарат, изготовленный из труб, включает центральный коллектор, который в верхней своей части снабжен верхними штуцерами (6 штук), соединенными с выходом малого декантатора 8/1-8/3, т. е. предназначен 4 42800 ными для подсоединения газлифтов, работающих в режиме газлифтных реакторов. В нижней части коллектора соосно верхним штуцерам расположены нижние штуцеры для подачи аммиака и диоксида углерода. Установка работает следующим образом. Маточный раствор с декантатора 3, поступает в сатуратор 2, а раствор из сборника маточного раствора 5 и верхней части сатуратора 2 поступает в малые декантаторы 8/1-8/3. Диоксид углерода с давлением 0,08-0,12 МПа и газообразный аммиак с давлением 0,17-0,25 МПа подают в нижние штуцеры смесителя-газлифта 9, где они смешиваются в газовой фазе в центральном коллекторе смесителя-газлифта и далее поступают в верхние штуцеры, инжектируя при этом осветленный маточный раствор из малых декантаторов 8/1-8/3, смесь охлаждается в выносных холодильниках 1/1-1/3 и поступает в нижнюю часть сатуратора 2 под газораспределитель 10. С помощью смесителей-газлифтов 9/1-9/3 раствор непрерывно циркулирует в замкнутой системе: верхняя часть сатуратора-малый декантатор-смеситель-газлифт-выносной холодильник-нижняя часть сатуратора. В процессе циркуляции, маточного раствора в этой системе происходит и классификация кристаллов двууглекислого аммония в малых декантаторах. При подаче диоксида углерода в барботер 11 и газлифт 12 сатуратора 2 крупные кристаллы вместе с маточным раствором поступают в декантатор З, где происходит разделение твердой, жидкой и газовой фаз. Газ и раствор из декантатора 3 возвращаются в сатуратор 2, а кристаллы поступают в центрифугу 4, отк уда готовый продукт отправляется на упаковку. Маточной раствор из центрифуги 4 направляется в сборник маточного раствора 5, откуда с помощью насоса 6 возвращается в малые декантаторы 8/1-8/3. Часть маточного раствора из декантатора 3 поступает в сборник маточного раствора 5. Газ из сатуратора 2 поступает в установку промывки 7, раствор после промывки поступает в сатуратор 2 для промывки верхних лопастей роторного газораспределителя и на промывку кристаллов - в центрифугу 4. Подачу диоксида углерода в один из смесителей-газлифтов 9/1-9/3 периодически прекращают. Прекращение подача диоксида углерода циклически (поочередно) меняют в смесителях-газлифтах через каждые 0,2-0,5 часа. При мощности установки 100 тыс. т/год, расходы материальных потоков в смесители-газлифты следующие: 9.1. СО2 - 4000-4500 м 3/ч+850 кг/ч NH3 ±30 кг/ч NH3, 9.2. СО2 - 4000-4500 м 3/ч+850 кг/ч NH3 ±30 кг/ч NH3, 9.3. СО2 - 0+100 м 3/ч+850кг/ч NH3 ±30 кг/ч NH3. Через 0,2-0,5 часа расход диоксида углерода прекращают в следующий смеситель-газлифт, например, в 9.1, затем в 9.2 и снова в 9.3, т. е. циклически меняют по всем трем смесителям-газлифтам. Расход диоксида углерода в барботер сатуратора, соответственно, составляет 150-200 м 3/ч и 250-1600 м 3/ч. Пример осуществления cпособа. Аммиак с давлением 0,17-0,25 МПА и диоксид углерода с давлением 0,08-0,12 МПа подают в смесители-газлифты 9/1-9/3. Диоксид углерода также подают в газлифт 12 и барботер 11 сатуратора 2 в количестве, соответственно, 150-200 и 2501600 м 3/ч. Аммиак и диоксид углерода смешивают в газовой фазе в смесителях-газлифтах 9/1-9/3, соединяют с осветленным раствором, поступающим из малых декантаторов 8/1-8/3, охлаждают в выносных холодильниках 1/1-1/3, соединяют с маточным раствором в сатураторе 2. Процесс насыщения аммиаком и диоксидом углерода проводят при температуре в сатураторе 43-47°С, массовой доле аммиака в маточном растворе 11-15% мас., содержании кристаллов в суспензии, направляемой на центрифугу 50% об, при постоянной циркуляции раствора, его охлаждении в выносных холодильникам и постоянном выделении готового продукта в непрерывно работающей системе сатуратор-декантатор-центрифуга-упаковка. Отношение твердое вещество:жидкость в пределах 0,2-0,3 в растворе после сатуратора регулируют изменением расхода диоксида углерода в барботер 11, а отношение твердое вещество:жидкосгь 0,4-0,6 регулируют изменением подачи суспензии из декантатора 3 в центрифугу 4. При мощности установки 100 тыс. т/год расходы материальных потоков в смесители-газлифты 9/1-9/3 следующие: 9.1. С02 - 4000-4500 м 3/ч+850±30 кг/ч NH3, 9.2. С02 - 4000-4500 м 3/ч+850±З0 кг/ч NH3, 9.3. СО2 - 0+100 м З/ч+850±З0 кг/ч NH3. На смешение в газовой фазе используют 8095% об. диоксида углероде от общего количества, подаваемого в смесители-газлифты, барботер и газлифт сатуратора. Подачу диоксида углерода периодически прекращают в одном из потоков, как указано выше, это - в поток 3 (т. е. в смеситель-газлифт 9/3). Через 0,2-0,5 часа, расход диоксида углерода прекращают в следующий поток, например, в поток 2 (смеситель 9/2) и затем снова в поток 3. Прекращение подачи диоксида углерода в одном из потоков циклически меняют по потокам через каждые 0,2-0,5 часа. Готовый продукт - двууглекислый аммоний cooтветствует ГОСТ 9325-79, марка А, "Соли углеаммонийные пищевые". Отходящие из сатуратора 2 газы поступают в установку промывки 7, раствор после очистки газов направляют в сатуратор и на промывку кристаллов в центрифугу 4. Раствор из центрифуги 4 и, частично, осветленный раствор из декантатора 3 поступает в сборник маточного раствора 5 и далее, с помощью насоса 6, подают в малые декантаторы 8/1-8/3 для промывки линии выхода суспензии. 5 42800 Фиг. 1 6 42800 Фиг. 2 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 7

ДивитисяДодаткова інформація

Автори англійськоюBrintsev Hryhorii Ivanovych

Автори російськоюБринцев Григорий Иванович

МПК / Мітки

Мітки: двовуглекислого, амонію, здійснення, виробництва, спосіб, установка

Код посилання

<a href="https://ua.patents.su/7-42800-sposib-virobnictva-dvovuglekislogo-amoniyu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва двовуглекислого амонію та установка для його здійснення</a>

Попередній патент: Спосіб діагностування холодильника газу

Наступний патент: Стенд для збирання та розбирання валків з підшипниковими опорами

Випадковий патент: Трактор просапний