Спосіб одержання двовуглекислого амонію та установка для його здійснення

Формула / Реферат

1. Способ получения двууглекислого аммония взаимодействием аммиака, диоксида углерода и воды, путем насыщения маточного раствора аммиаком и диоксидом углерода с последующим выделением готового продукта путем декантирования и центрифугирования с рециркуляцией растворов после декантирования и центрифугирования в исходную смесь, отличающийся тем, что насыщение маточного раствора аммиаком и диоксидом углерода проводят путем инжекции газообразных аммиака и диоксида углерода в маточный раствор.

2. Установка для получения двууглекислого аммония, включающая сатуратор, декантатор, центрифугу, сборник маточного раствора и насос, соединенные между собой последовательно по линии раствора, а по линии газа сатуратор соединен с линиями подачи аммиака и диоксида углерода и с декантатором, отличающаяся тем, что она дополнительно снабжена напорной емкостью и струйным насосом, вход напорной емкости соединен с сатуратором и насосом, а выход - со струйным насосом, дополнительно соединенным с сатуратором и линиями подачи аммиака и диоксида углерода.

Текст

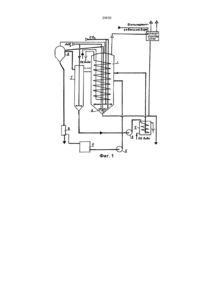

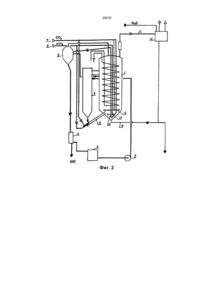

20655 Предлагаемое изобретение относится к об-ласти химии, в частности - к получению соединений аммиака, а именно - получению двууглекислого аммония (углеаммонийной соли - УАС). Известен способ получения двууглекислого аммония взаимодействием аммиака, диоксида уг-лерода и воды путем насыщения слабого (маточного) раствора аммиаком и диоксидом углерода с последующим выделением готового продукта кристаллизацией, центрифугированием и сушкой [1]. Установка для получения двууглекислого ам-мония включает абсорбционную насадочную ко-лонну, кристаллизатор, центрифугу и сушилку, со-единенные между собой последовательно. Аб-сорбционная насадочная колонна включает кар-боматную зону, работающую прямотоком, и би-карбонатную, работающую противотоком. Карбо-матная зона через гидравлический затвор соединена с бикарбонатной зоной, так, что раствор из карбонатной зоны самотеком поступает в бикарбонатную зону. Между зонами расположен холодильник, предназначенный для отвода избыточного реакционного тепла и снижения температуры раствора с 55-60°С до 40-42°С. Установка работает следующим образом. Слабый раствор (маточник от кристаллизации продукта) насыщают аммиаком и диоксидом углерода в карбоматной зоне колонны, затем полученный раствор донасыщают диоксидом углерода в бикарбонатной зоне колонны. Полученный крепкий раствор кристаллизуют, центрифугируют и суша т [1]. Недостатком известного способа и установки для его осуществления является его неработоспособность в промышленных условиях вследствие зарастания поверхности холодильника кристаллами двууглекислой соли аммония. Наиболее близким по технической сущности и достигаемому результату является способ получения двууглекислого аммония взаимодействием аммиака, диоксида углерода и воды путем насыщения маточного раствора аммиаком и диоксидом углерода, с последующим выделением готового продукта путем декантирования и центрифугиро-вания с рециркуляцией растворов после деканти-рования и центрифугирования в исходную смесь. Установка для осуществления этого способа (фиг. 1) включает сатуратор 1, декантатор 5, центрифугу 3, сборник маточного раствора 4 и на-сос 5, соединенные между собой последовательно по линии раствора. А по линии газа сатуратор 1 соединен с линиями подачи аммиака и диоксида углерода и с декантатором. По линии раствора сатуратор соединен с де-кантатором с помощью газлифта 6. Кроме того, для охлаждения и циркуляции раствора, установка включает последовательно соединенные между собой абсорбер 7, центробежный насос 8 и выносной холодильник 9, при этом вход абсорбера и выход выносного холодильника соединены с сатуратором и образуют замкнутую систему: сатуратор – абсорбер - центробежный насос - выносной холодильник - сатуратор. Для отвода избыточного реакционного тепла сатуратор снабжен теплообменником, расположенным внутри сатуратора. Установка работает по циклической схеме в периодическом режиме: вначале насыщение ма-точного раствора аммиаком и диоксидом углерода, а затем выделение готового продукта. Процесс насыщения раствора аммиаком и диоксидом углерода осуществляют при непрерывной циркуляции раствора по замкнутой системе: аб-сорбер - центробежный насос -выносной холо-дильник – сатуратор – газлифт – декантатор – аб-сорбер. Выделение готового продукта также осуществляют по замкнутой системе: сатуратор – газлифт – декантатор – центрифуга - сборник маточного раствора – насос - сатуратор, при непрерывной циркуляции раствора. Недостатком известного способа получения двууглекислого аммония и установки для его осуществления является его энергоемкость, обусло-вленная высоким потреблением электрической энергии на циркуляцию раствора, осуществляемую с помощью центробежных насосов. В тоже время энергия газообразной струи аммиака и ди-оксида углерода совершенно не используется, а безвозвратно теряется при их подаче в сатуратор и абсорбер через барботеры. В основу изобретения поставлена задача создания способа получения двууглекислой соли ам-мония, в котором, путем изменения условий операции насыщения маточного раствора аммиаком и диоксидом углерода, обеспечивается циркуляция раствора. Эта задача решается благодаря тому, что в известном способе получения двууглекислого ам-мония взаимодействием аммиака, диоксида углерода и воды, путем насыщения маточного раствора аммиаком и диоксидом углерода с последующим выделением готового продукта путем декан-тирования и центрифугирования с рециркуляцией раствора после декантирования и центрифугиро-вания в исходную смесь, насыщение маточного раствора аммиаком и диоксидом углерода проводят путем инжекции газообразных аммиака и ди-оксида углерода в маточный раствор. Предлагаемый способ позволяет снизить энергоемкость процесса путем исключения расхода электроэнергии на циркуляцию раствора, благодаря обеспечению возможности осуществления циркуляции раствора за счет использования энергии струи газообразных исходных продуктов ам-миака и диоксида углерода, используемых для на-сыщения маточного раствора. Предлагаемый способ позволяет также ис-ключить операцию охлаждения циркулирующего раствора в выносном холодильнике, исключить абсорбцию аммиака маточным раствором в аб-сорбере, исключить использование центробежного насоса для циркуляции раствора. Преимуществом предлагаемого способа яв-ляется также более полное использование аммиака, что позволяет уменьшить вероятность проскока аммиака санитарную колонну, и, как следствие, уменьшить вероятность повышения содержания аммиака на выходе из санитарной колонны. 20655 Еще одним преимуществом предлагаемого способа является увеличение размера кристаллов в суспензии маточного раствора, за счет исключения измельчения кристаллов рабочим колесом центробежного насосав Поиск, проведенный по источникам научно-технической и патентной информации, показал, что совокупность всех существенных признаков предлагаемого способа получения двууглекислого аммония не известна. Следовательно, предлагаемое изобретение соответствует требованиям новизны, так как оно не известно из уровня техники. Предлагаемое изобретение имеет изобретательский уровень, так как новый признак в таком качестве и с таким результатом, в каком он ис-пользуется в совокупности признаков предлагаемого изобретения, не обнаружен ни в способах-аналогах, ни в други х известных автору способах. В основу изобретения поставлена также задача создания установки для получения двууглекислого аммония, в которой, путем введения дополнительных, самих по себе известных в технике, элементов, а также новой взаимосвязи этих элементов с известными элементами установки, обеспечивается циркуляция раствора. Эта задача решается благодаря тому, что в известн ую установку для получения двууглекисло-го аммония, включающую сатуратор, декантатор, центрифугу, сборник маточного раствора и насос, дополнительно введены напорная емкость и струйный насос, причем вход напорной емкости соединен с сатуратором и насосом, а выход - со стр уйным насосом, дополнительно соединенным с сатуратором и линиями подачи аммиака и диоксида углерода, а декантатор по линии раствора со-единен с сатуратором. Предлагаемая установка позволяет снизить энергоемкость путем исключения расхода элек-троэнергии на циркуляцию раствора, благодаря обеспечению возможности циркуляции маточного раствора за счет использования новой взаимосвязи дополнительно введенных, известных самих по себе в технике элементов, с известными элементами установки. Кроме того, предлагаемая установка менее металлоемкая и проще в обслуживании, за счет исключения из известной схемы установки центробежного насоса, абсорбера и выносного холодильника. Преимуществом предлагаемой установки яв-ляется также более полное использование аммиака, что позволяет уменьшить вероятность проскока аммиака на санитарную колонну, и, как следствие, уменьшить вероятность повышения содержания аммиака на выходе из санитарной колонны. Еще одним преимуществом предлагаемой ус-тановки является увеличение размера кристаллов в суспензии маточного раствора за счет исключения измельчения кристаллов рабочим колесом центробежного насоса. Поиск, проведенный по источникам научно-технической и патентной информации, показал, что совокупность всех существенных признаков предлагаемой установки получения двууглекислого аммония не известна. Следовательно, предлагаемое изобретение соответствует требованиям новизны, так как оно неизвестно из уровня техники. Предлагаемое изобретение имеет изобретательский уровень, так как предложенная авторами новая взаимосвязь известных сами по себе в технике элементов, вообще не известна: ни в установках-аналогах, ни в други х, известных авторам, установках. Предлагаемое изобретение поясняется примером осуществления способа и чертежом схемы установки. Способ получения двууглекислого аммония взаимодействием аммиака и диоксида углерода осуществляют п утем насыщения маточного раствора аммиаком и диоксидом углерода с последующим выделением готового продукта путем де-кантирования и центрифугирования с рециркуляцией растворов после декантирования и центри-фугирования в исходную смесь. Насыщение маточного раствора аммиаком и диоксидом углерода осуществляют путем инжек-ции газообразных аммиака и диоксида углерода в маточный раствор. Энергия струи аммиака и диоксида углерода инжектирует маточный раствор из напорной емкости в сатуратор, отк уда с помощью газлифта раствор циркулирует по замкнутой системе: напорная емкость струйный насос – сатуратор – газлифт – декантатор – сатуратор - напорная емкость. Выделение кристаллов двууглекислого аммония также осуществляют при непрерывной циркуляции раствора по замкнутой системе: напорная емкость - струйный насос - сатуратор - газлифт - декантатор центрифуга сборник маточного раствора - насос - напорная емкость - сатуратор – на-порная емкость. Установка получения двууглекислого аммония включает сатуратор 1, декантатор 2, центрифугу 3, сборник маточного раствора 4, насос 5, линии подачи соответственно аммиака 6, диоксида углерода 7, и, дополнительно, напорную емкость 8 и струйный насос 9. По линии раствора сатуратор 1, декантатор 2, центрифуга 3, сборник маточного раствора 4 и на-сос 5 соединены последовательно, и дополнительно вход напорной емкости 8 соединен с сатуратором 1 и насосом 5, а выход соединен со струйным насосом 9, дополнительно соединенным с сатуратором 1 и линиями подачи аммиака 6 и диоксида углерода 7. Декантатор 2 по линии раствора соединен с сатуратором 1. На схеме также показаны: газлифт 10, ли-ния 11 выхода газов из сатуратора 1, барботе-ры 12, 13 подачи диоксида углерода и аммиака в сатуратор 1, агрегат очистки отходящи х газов 14, включающий санитарную колонну и линии 15 по-дачи воды или слабого раствора аммиака в сатуратор 1. 20655 Установка работает по циклической схеме в периодическом режиме: вначале проводят насыщение маточного раствора аммиаком и диоксидом углерода, а затем выделение кристаллов двууглекислого аммония. Установку заполняют маточным раствором предыдущего цикла и по линии 15 добавляют ба-лансовое количество воды или слабого раствора аммиака из санитарной колонны агрегата очистки газа 14. Аммиак с давлением 0,17-0,25 МПа и ди-оксид углерода с давлением 0,08-0,12 МПа по ли-ниям 6, 7 подают в струйный насос 9. Аммиак также подают через барботер 13 в сатуратор 1. Аммиак и диоксид углерода, подаваемые в стрйный насос 9, инжектируют маточный раствор с напорной емкости 8 в сатуратор 1 и через газ-лифт 10 раствор направляется в декантатор 2, а затем снова в сатуратор 1 и напорную емкость 8. Таким образом, при насыщении маточного раствора аммиаком и диоксидом углерода осуществляется постоянная циркуляция раствора по замкнутой системе: напорная емкость - струйный насос - сатуратор газлифт - декантатор - сатуратор - напорная емкость. Насыщение маточного раствора аммиаком проводят при температуре до 60°С, причем после разогрева сатуратора до 55°С, для снятия тепла реакции, в теплообменник сатуратора подают оборотную воду. Аммиак подают в количестве до 1000 кг/час, из них 450-500 кг/час - в струйный на-сос 9, а остальное количество через барботер 13 - в сатуратор 1. Диоксид углерода подают в струйный насос 9 в количестве 50 м 3/час. Одновременно с насыщением раствора происходит химическая очистка поверхности теплообменника сатуратора от кристаллов двууглекислого аммония, путём растворения кристаллов, оседающих на поверхности теплообменника, ам-миаком. Когда содержание аммиака в растворе достигнет 11-12% мас., подачу аммиака в сатуратор 1 прекращают и начинают насыщение, маточного раствора диоксидом углерода. Для этого увеличивают подачу диоксида углерода в струйный насос до 500 м 3/ч, и 1300 м 3/ч ди-оксида углерода подают в сатуратор 1 через бар-ботер 12. Аммиак в струйный насос подают в том же количестве, что и при насыщении аммиаком - до 500 кг/ч. Для увеличения съема продукта за один цикл проводят подсыщение суспензии в период карбонизации (т.е. насыщения диоксидом углерода) аммиаком, увеличивая его подачу через струйный насос 9 до содержания кристаллов в растворе 30-50% об. Насыщение и циркуляцию раствора продолжают до содержания кристаллов 60-70% об., по-сле чего подачу диоксида углерода в сатуратор 1 прекращают и суспензию из декантатора 2 подают, на центрифугу 3. Кристаллы выгружают из центрифуги 3 и направляют на упаковку, а маточный раствор из сборника маточного раствора 4 с помощью насоса 5 направляют в напорную ем-кость 2. В конце операции выделения кристаллов подачу диоксида углерода снижают до 50 кг/ч. Полученный готовый продукт - двууглекислый аммоний, соответствуе т ГОСТу 9325-79 марка А и ТУ-604687873.025-95 "Соли углеаммонийные пи-щевые". Пример осуществления способа Установку заполняют маточным раствором предыдущего цикла и в сатуратор 1 добавляют воду или слабый раствор из санитарной колонны агрегата очистки газа 14. Аммиак в количестве 450-500 кг/ч с давлением 0,17-0,25 МПа и диоксид углерода в количестве 50 м 3/ч с давлением 0,08-0,12 МПа подают в струйный насос 9. Аммиак также подают в сатуратор 1 через барботер 13, в ко-личестве 400-600 кг/ч. Процесс насыщения проводят при температуре до 60°С при постоянной циркуляции раствора по замкнутой системе: напорная емкость - струйный насос - сатуратор - газлифт - декантатор – са-туратор напорная емкость. После разогрева са-туратора 1 до 55°С в теплообменник сатуратора подают оборотную воду. Содержание аммиака в растворе доводят до 11,0-12,0% мас., и, продолжая циркуляцию раствора, прекращают подачу аммиака в сатуратор 1, открывают подачу диоксида углерода через бар-ботер 12 в сатуратор 1 в количестве 1000 м 3/ч и в струйный насос 9 до 300 м 3/ч. Насыщение раствора диоксидом углерода проводят при температуре 41-47°С. Для увеличения съема продукта за один цикл приводят под-сыщение суспензии в период карбонизации аммиаком, увеличивай его подачу определенное время в сатуратор 1 через струйный насос 9 до содержания кристаллов 30-50% об. После достижения содержания, кристаллов в суспензии 70% об. (суспензию из декантатора 2 подают на центрифугу 3, маточный раствор из центрифуги 3 направляют в сборник маточного раствора 4 и с помощью насоса 5 подают в напорную емкость 8. Из центрифуги 3 выгружают кристаллы двууглекислого аммония и направляют на установку. Готовый продукт - двууглекислый ам-моний соответствует ГОСТу 9325-79, марка А, "Соли углеаммонийные пищевые". Через час после выборки кристаллов снижают подачу диоксида углерода в барботер 12 и струйный насос 9. В конце операции подачу диоксида углерода в барботер отключают полностью. 20655 Фиг. 1 20655 Фиг. 2

ДивитисяДодаткова інформація

МПК / Мітки

Мітки: двовуглекислого, амонію, установка, здійснення, одержання, спосіб

Код посилання

<a href="https://ua.patents.su/5-20655-sposib-oderzhannya-dvovuglekislogo-amoniyu-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання двовуглекислого амонію та установка для його здійснення</a>

Попередній патент: Спосіб шліфування кулачків з увігнутим профілем та пристрій для його здійснення

Наступний патент: Трифазний струмообмежуючий реактор

Випадковий патент: Підбирач стрічки льону