Спосіб отримання брикетів

Номер патенту: 47867

Опубліковано: 25.02.2010

Автори: Манянін Геннадій Миколайович, Малишев Євген Миколайович

Формула / Реферат

1. Спосіб отримання брикетів, що включає підготовку початкової сировини для шнекового пресування, завантаження сировини в приймальний пристрій преса, просування сировини по каналу екструдування подавальним шнеком, що обертається від приводу, формування між зоною завантаження сировини і зоною пресування брикету зони попереднього розігрівання маси, що переробляється, за рахунок сил внутрішнього тертя, видалення з вказаної зони газопароповітряної суміші, що утворюється, через проникні отвори в стінках каналу екструдування, подальше ущільнення маси сировини, що переробляється, в регульованому зазорі між поверхнями конічного шнека і конічною поверхнею каналу екструдування при його переміщенні в осьовому напрямі, формування в матриці брикету відповідної форми з центральним отвором уздовж його осі, який відрізняється тим, що для підготовки початкової сировини до шнекового пресування між зоною завантаження сировини і зоною попереднього розігрівання маси сировини, що переробляється, за рахунок сил внутрішнього тертя, формують зону додаткового подрібнення, визначають вологість початкової сировини і оцінюють необхідність в попередньому технологічному сушінні її до нормативних значень вологості, а режим переробки сировини для забезпечення необхідних споживчих показників брикетів підбирають у вигляді комбінації із зміни вищезгаданого зазору між конічними поверхнями, зміни швидкості обертання шнека і зміни кількості завантажуваної сировини.

2. Спосіб отримання брикетів за п. 1, який відрізняється тим, що здійснюють з використанням універсального прес-екструдера попереднє технологічне сушіння вологої початкової сировини, наприклад з деревини, за рахунок тепла розігрівання маси, що переробляється, і попереднє її пресування, для чого проводять один або декілька послідовних проходів сировини по каналу екструдування при знятій формувальній матриці на різних режимах з перезавантаженням сировини в приймальний пристрій преса.

3. Спосіб за п. 1, який відрізняється тим, що технологічне сушіння великих об'ємів перезволоженої сировини в безперервному режимі з накопиченням осушеної сировини здійснюють при заміні рухомого в осьовому напрямі стакана з формувальною матрицею на рухому в осьовому напрямі гайку, що забезпечує необхідний опір виходу сировини з робочої камери преса.

Текст

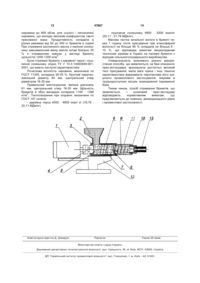

1. Спосіб отримання брикетів, що включає підготовку початкової сировини для шнекового пресування, завантаження сировини в приймальний пристрій преса, просування сировини по каналу екструдування подавальним шнеком, що обертається від приводу, формування між зоною завантаження сировини і зоною пресування брикету зони попереднього розігрівання маси, що переробляється, за рахунок сил внутрішнього тертя, видалення з вказаної зони газопароповітряної суміші, що утворюється, через проникні отвори в стінках каналу екструдування, подальше ущільнення маси сировини, що переробляється, в регульованому зазорі між поверхнями конічного шнека і конічною поверхнею каналу екструдування при його переміщенні в осьовому напрямі, формування в матриці брикету відповідної форми з центральним отвором уздовж його осі, який відрізняється тим, що для підготовки початкової сировини до U 2 (11) 1 3 кова та ін., «Світло меблів і деревини» (1999 №№ 3-4, с. 24-26) приведені результати розробки технології отримання висококалорійних паливних брикетів з відходів деревини з торфодобавками. У журналі РФ «Винахідники - машинобудуванню» (2001 № 2, с. 18-20) опублікована інформація про три розробки: 1) Спосіб отримання твердого палива у вигляді брикетів, гранулятів на основі осадів міських стічних вод для використання в котельних, на ТЕЦ, в топках залізничних вагонів; 2) Технології виготовлення вологостійкого паливного брикету в паливній промисловості з відходів вугледобувної галузі; 3) Технології отримання брикетованого палива з вуглеводневих шламів і дисперсних вугільних відходів. Відомі також преси, як гідравлічні, так і шнекові, німецької фірми «Nestro Lufttechnik GMBH» (info@nestro.de) для пресування тирси, відходів переробки сільськогосподарської продукції, металевої стружки і тому подібне Це пресове устаткування є достатньо металоємним і енерговитраягним, а також працює на так званій «сухій» сировині, вологість якої не перевищує 10-12 %. Відомі також преси ТОВ «Еко» в Черкасах (Україна ekko(a), ekko.ch.ua), за допомогою яких можна отримувати пресовані брикети з «сухих» волокнистих матеріалів. Вказані пристрої мають, як правило, завантажувальний бункер, привід валу (штока) преса, камеру з шнеком, що знаходиться в ній, або штоком, що формує матрицю. За допомогою таких пресів отримують як брикети, так і паллети (пігулки), наприклад,, з деревної тирси вологістю не більше 1012 %. Вища вологість сировини приводить до отримання брикетів, які погано тримають задану форму і швидко розсипаються на складові при зберіганні. Скупчення пари, який виділяється, в камері при пресуванні вологої сировини призводить, як правило, до «пострілів» еструдата і навіть до руйнування робочих частин преса. Відомі численні конструктивні рішення, які стосуються шнекових пресів, призначених для отримання масла і макухи з оліємісного насіння, придатні, як показує аналіз, і в брикетировочних прес-екструдерах. Відомо також, що процес шнекового пресування супроводжується розігріванням маси, яка переробляється, за рахунок внутрішнього тертя і тертя об стінки каналу і шнеків. Відомий шнековий - прес-екструдер ПШ 1 і його модифікації, що виготовляються Корсуньшевченковским заводом «Агрореммаш» РП(У Украгропромреммаш (технічний опис і інструкція з експлуатації преса ПШ-1 -00.00.000 ТО) для отримання макухи і масла з насіння рапсу і соняшнику. Прес містить завантажувальний бункер, привід валу, на якому поміщені подавальний шнек, шнек для подрібнення сировини, що переробляється, пресувальний шнек, формувальну шайбу, камеру для виходу масла і вологи з щілиновидними отворами, які утворюються укладеними по внутрішньому кругу камери зеерними планками, виступ яких направлений по ходу обертання валу і шнеків для запобігання закупорюванню зеерних щілин сировиною, що переробляється, регулюючу 47867 4 гайку на виході камери, що дозволяє змінювати ступінь виходу масла і нагріву пресованої макухи. Макуха виходить з щілини між регулюючою гайкою і формуючою шайбою у вигляді «панчохи» завтовшки 1-3 мм і зовнішнім діаметром 140 мм. При використанні насіння підвищеної вологості, зайва волога йде у вигляді пари як з отворів камери разом з видавлюваним маслом, так і разом з макухою. Проте при використанні вищезгаданих шнекових пресів для віджимання масла неможливо отримувати макуху у вигляді високо щільних брикетів певної форми, оскільки для цього необхідне на кінцевій стадії пресування створення високого тиску і відповідних умов для пресування брикетів. По авт. св. СРСР №1362655, В30В9/12 опубл. бюл. №48, 30.12.87 відомий «Спосіб автоматичного управління процесом пресування олійного матеріалу в шнековому пресі», по-якому вирішується завдання підвищення продуктивності і якості обробки початкової сировини шляхом здійснення безперервного контролю і регулювання робочих параметрів, зокрема температури розігрівання маси матеріалу. Для підвищення якості обробки початкової сировини з різними характеристиками в шнековому пресі, необхідні споживчі параметри продукту,. отриманого в результаті пресування початкової сировини, підбирають як швидкістю обертання шнека, так і кількістю сировини, яка подається, що приводить до зміни зусилля пресування на виході преса. Конструктивні особливості шнекових прессэкструдеров для виготовлення щільних брикетів з сипких і волокнистих матеріалів без використання зв'язуючих речовин визначаються необхідністю, по-перше, створювати пресуючим шнеком високий тиск в пресуючій сировині перед формуючою матрицею, і, по-друге, забезпечити температуру розігрівання за допомогою різних нагрівачів маси, що переробляється, в межах 250-300 °С. Крім того, вологість використовуваної сировини не повинна перевищувати 10-12 % для отримання якісного брикету і стійкого технологічного процесу його пресування. Наприклад, відомий рекламний технічний опис і фотографія загального вигляду приведена в російському журналі «Винахідник і раціоналізатор № 10, 2006, як успішного експоната на виставці «Лесдревбуммаш» в м. Москва. На вказаний пресекструдер, розробки ПКБ ТПО Новосибірськместпром є «Інструкція з експлуатації КД 50-4013.000.000». Прес-екструдер серійно виготовляється ТОВ «Центавр», Росія, 400042, м. Волгоград, шосе Авіаторів, тіл. 8-10-7-844-296-3969, дозволяє отримувати без зв'язуючих речовин високоякісні брикети з деревної тирси з початковою вологістю до 1.5 % з продуктивністю до 500 кг виробів на годину. Прес забезпечений електронагрівачем на формувальній частині, що дозволяє проводити випалення поверхні отримуваного брикету при температурі 200-300 °С. Вироби, які отримуються за допомогою цього преса, 3 мають щільність 1100-1200 кг/м , стійкі до непрямої дії атмосферної вологи і можуть тривало 5 зберігатися в складських приміщеннях не втрачаючи первинної форми. При згоранні вони не розпадаються на складові, згораючи за типом коксового палива. До недоліків цього преса слід віднести наступне: - неможливість використання сировини із ступенем вологості більше 12-15 %, оскільки порушується стійкість форми брикету, відбуваються його розриви, а також можливі «постріли» пресованого матеріалу унаслідок скупчення пари в робочій камері; застосування електронагрівача для прогрівання екструдованої маси до, температури 200-300 °С; - вузька спеціалізація шнекового преса, призначеного для переробки тільки сухої сировини з відходів з фракцією не більше 4 мм; - відсутність регулювання тиску пресування і швидкості обертання шнека; - прес-екструдер, не дивлячись на достатньо невеликі габарити, має вагу близько 1 тонни. У Україні розроблені і затверджені технічні умови для виготовлення паливних брикетів, наприклад, з деревної тирси і лушпиння соняшнику ТУ У 10.3 -14063949-001-2001. Вологу сировину звичайно заздалегідь висушують за допомогою енергетичних теплоносіїв або за допомогою відповідних електронагрівачів. Аналіз інформаційних джерел показує, що при використанні вологої сировини для отримання брикетів за допомогою шнекових прессэкструдеров' застосовують різні методи сушки, що ілюструється наступними прикладами. По патенту України № 38877 (У 27, N 3/00, 3/08, бюл. № 4, 2001) на спосіб виготовлення паливних брикетів з відходів деревини, відходи заздалегідь сушать до вологості 8-10 %. Пропонується цілий міні завод по піролізній деструкції зношених автомобільних покришок. Отриману газову суміш спалюють для обігріву наступних партій деструктируемых гумових виробів, а сушку відходів деревини здійснюють газоповітряною сумішшю в барабанній сушарці при температурі 220-250 °С. По патенту РФ № 2046821 на спосіб виготовлення паливних брикетів здійснюють подрібнення деревних відходів, обробку перегрітою водяною парою з температурою до 300 °С шару частинок деревних відходів розміром 0,4 - 11 мм в режимі фільтрування пари і подальше пресування паливних брикетів, причому при обробці використовується перегріта пара з температурою 100-300 °С і швидкості фільтрації його через шар відходів приблизно 2,5 м/сек. Приведені приклади наочно свідчать, що процес сушки достатньо великих об'ємів початкової сировини деревних відходів є вельми трудомістким, енергоємними і вимагає значних виробничих площ. Тому організація подібної сушки в умовах невеликих і часто віддалених виробничих ділянок по переробці початкової сировини є достатньо складним завданням. Відомі технології пресування брикетів і конструкції шнекових пресс-экструдеров з викори 47867 6 станням по аналогії з пресами для віджимання олії з рослинного насіння, одночасного обезводнення перероблюваної маси і використання її розігрівання. Наприклад, по авт. св. СРСР №670455, B29J5/08, ВЗОВ9/12, on. бюл. №24, 30.06.1979 відомий «Шнековий прес для отримання деревних брикетів», призначений для пресування безперервним способом паливних і технологічних брикетів з сухих або непросушених деревних відходів (тирса, стружки, кори) стосовно лісової і деревообробної промисловості. З цією метою шнековий прес містить на циліндровій ділянці перфорований отворами корпус для видалення пресуючим шнеком вологи з перероблюваної сировини, бункер з перетрушувачем, шнековий живильник, що формує,. матрицю з регулятором тиску. Шнековий живильник здійснює попереднє ущільнення маси, тобто її пресування, в процесі якого частина надмірної вологи віддаляється через перфорацію в його корпусі. Регулятор тиску з висувним штоком-поршнем перешкоджає переміщенню маси, яка вичавлюється, в формувальну матрицю. Таким чином в формувальній матриці з маси утворюється пробка потрібної щільності. Після утворення пробки замість регулятора тиску до торця матриці прикріпляється камера з направляючим, сушильним апаратом для отримання брикетів високої щільності. До недоліків подібного преса слід віднести різну щільність по перетину отримуваного брикету через різницю тиску на кінцевій частині шнека і внутрішньої поверхні корпусу. Конструкція не дозволяє також оперативно змінювати міцність, щільність і форму брикету. Авторами 20.03.2007 були подані в Укрпатент дві взаємозв'язані заявки на, спосіб отримання брикетів і шнековий - прес-екструдер, по яких були видані два декларативні патенти на корисні моделі: №26139U, oп. бюл. №14, 2007 на процес отримання брикетів і №27142U, oп. 25.10.2007 на шнековий прес для отримання брикетів. На базі заявок до вказаних двох патентів України авторами була подана міжнародна заявка PCT/UA 2008/000012 від 18.03.2008 з використанням пріоритету від 20.03.2007 на комплексне рішення «Спосіб отримання брикетів і шнековий прес-екструдер для його здійснення». В результаті проведеного по заявці міжнародним пошуковим органом (ФІПС РФ) патентного пошуку (повідомлення від 17.07.2008) було встановлено відповідність нормативним критеріям «новизна» і «промислова застосовність» як в частині пунктів 12 на спосіб, так і в частині пп. 3-7 на пресекструдер. У вказаній міжнародній заявці вирішувалося завдання створення універсального малогабаритного шнекового брикетировочного преса з порівняно невеликою продуктивністю (до 500 кг в годину залежно від виду використовуваної сировини), здатного ефективно переробляти розширену базу сировинних відходів (деревну тирсу, тріску, лушпиння соняшнику та ін.) при будь-якій початковій вологості, а також забезпечення можливості отримання масла з насіння рослинних 7 олійних культур з одночасним отриманням на цьому ж пресі брикетів макухи. Основне призначення подібного преса - використання на невеликих виробництвах, особливо у віддалених труднодоступних місцях, для переробки сировинних відходів в корисні продукти. Крім проаналізованих вище технічних рішень, відомі також близькі по суті різноманітні шнекові пресові пристрої широко вживані для екструдування різних матеріалів в хімічній, паливноенергетичній і металургійною промисловостях, а також для переробки і подачі древесноволокнистих відходів в целюлозно-паперовій, гідролізній, лісохімічній галузях і ін. При цьому необхідно вирішувати комплексні техніко-економічні проблеми, зв'язані як з продуктивністю пристроїв, їх зносостійкості так і отриманням якісного брикету. Для кожної конкретної сировини, що переробляється, підбираються відповідні режими роботи пристроїв. Найбільш ефективним є безперервне пресування, яке, як правило, здійснюється на одному конкретному режимі. Можна, вказати, наприклад, наступні представницькі винаходи: а.с. СРСР №303210, В30В 11/00, oп. бюл. №16, 1971; а.с. СРСР №1152778, B27N 3/20, В30В 9/12, on. бюл. №16, 1995; а.с. СРСР №1576329, B27N 3/38, oп. бюл. №25,1990; а.с. СРСР №1630605, В30В 11/24, oп. бюл. №7, 1991; а.с. СРСР №1785505, В30В 11/24, B27N 3/20 oп. бюл. №48, 1992; патент України №46839 С2, В30В 11/24, B27N 3/28, дата подачі 03.11.1998, oп. 15.06.2002. Таким чином, на базі вивчення відомого рівня техніки з даної проблеми можна зробити висновок, що завдання підготовки початкової сировини (вологість, фракційний склад і ін.) для отримання якісного брикету і стійкого технологічного процесу, а також розробки, по можливості, універсального шнекового преса продовжує залишатися актуальною. З урахуванням звіту про міжнародний патентний пошук як прототип на спосіб пресування брикетів співпадаючого за призначенням і цілому ряду загальновідомих операцій вибраний патент України №46839 С2, В30В 11/24, B27N 3/28 по заявці від 03.11.^998 на «Спосіб шнекового пресування брикетів та шнековий прес для його здійснення». Оригінальний шнековий прес містить черв'ячно-гвинтовий механізм переміщення секційного корпусу. У корпусі встановлені камера пресування і камера розвантаження шнекового преса. Камери виготовлені у вигляді набору знімних профільних секцій. Секції спільно утворюють необхідний профіль камер і подовжніх каналів для видалення газопароповітряної суміші з брикету. Спосіб отримання брикетів включає: підготовку початкової сировини, його завантаження в бункер з дозатором, просування сировини по довжині внутрішнього каналу екструдування шнекового преса обертовим подаючим шнеком, пресування перероблюваної маси конічним пресую 47867 8 чим шнеком на конічній ділянці каналу екструдування преса і її формування в брикет з циліндровим отвором в уздовж осі, яке проводять в матриці, що формує, при цьому в каналі екструдування в проміжку між зоною завантаження і зоною пресування формують зону попереднього пресування і розігрівання маси, що переробляється, за рахунок сил внутрішнього тертя, в якій проводять виведення газопароповітряної суміші з порожнини каналу екструдування через його проникні для пари і рідини стінки. Відмітна ознака в способі прототипу полягає в тому, що необхідні споживчі параметри брикетів по щільності підбирають шляхом взаємного осьового переміщення камер, унаслідок чого змінюється об'єм міжвиткового простору між конічними поверхнями каналу екструдування і зовнішніми поверхнями витків шнека. До недоліків викладеного рішення слід віднести відсутність яких-небудь даних і експериментальних доказів по граничній вологості початкової сировини, яка переробляється. Загальними ознаками способу отримання брикетів по прототипу і заявленій корисній моделі є: підготовка початкової сировини для шнекового пресування завантаження сировини з бункера в приймальний пристрій преса, просування сировини по каналу екструдування подаючим шнеком, що обертається від приводу, формування між зоною завантаження сировини і зоною пресування брикету зони попереднього пресування і розігрівання маси, що переробляється, за рахунок сил внутрішнього тертя, видалення з вказаної зони газопароповітряної суміші, що утворюється, через проникні отвори в стінках каналу екструдування, ущільнення маси, що переробляється, в регульованому зазорі між поверхнями конічного шнека і конічною поверхнею каналу екструдування при його переміщенні в осьовому напрямі і формуванням в матриці брикету з центральным отвором уздовж його осі. У основу корисної моделі поставлено завдання удосконалення відомого способу отримання якісних брикетів з різного виду сировини, придатної для, брикетування, шляхом модифікації режимів екструдування по довжині каналу шнекового прес-екструдера по витраті, тиску і температурі маси, яка переробляється, залежно від її физико-механических властивостей при будь-якій початковій вологості. За рахунок цього виключається необхідність попереднього осушування сировини до технологічно прийнятної величини 10-12 %, з'являється можливість виключення електропідігріву пресованого брикету або значного зменшення витрати електроенергії на його підігрів, знижуються вимоги до особливої міцності використовуваних в пресі деталей корпусу і таким чином понизити його матеріаломісткість. Забезпечується можливість універсального застосування модифікованих шнекових пресс-экструдеров для переробки розширеної сировинної бази дисперсних відходів придатних для отримання щільних брикетів, використання пристрою для переробки маслосодержащих насіння сільськогосподарських і технічних культур для отримання олії і шроту у 9 вигляді брикетів, а також для технологічної сушки перезволоженої сировини до нормованих значень вологості з одночасним його подрібненням до фракції придатною для пресування. Рішення цієї задачі обумовлене тим, що в способі отримання брикетів, який включає підготовку початкової сировини для шнекового пресування завантаження сировини в приймальний пристрій преса, просування сировини по каналу екструдування подаючим шнеком, що обертається від приводу, формування між зоною завантаження сировини і зоною пресування брикету зони попереднього розігрівання перероблюваної маси за рахунок сил внутрішнього тертя, видалення з вказаної зони газопароповітряної суміші через проникні отвори в стінках каналу екструдування, подальше ущільнення перероблюваної маси в регульованому зазорі між поверхнями конічного шнека і конічною поверхнею каналу екструдування при його переміщенні в осьовому напрямі, формування в матриці брикету відповідної форми з центральним отвором уздовж його осі, згідно з корисною моделлю, для підготовки початкової сировини до шнекового пресування між зоною завантаження сировини і зоною попереднього розігрівання маси, що переробляється, за рахунок сил внутрішнього тертя формують зону додаткового подрібнення, визначають вологість початкової сировини по стійкості технологічного режиму пресування оцінюють необхідність в його попередній технологічній сушці без пресування брикету, а режими переробки сировини для , забезпечення необхідних споживчих параметрів брикетів підбирають у вигляді комбінації необхідного зазору між конічними поверхнями шнека і каналу екструдування, швидкості обертання шнека і кількістю завантажуваної сировини. Конкретною відмінністю способу, що заявляється, є те, що здійснюють з використанням універсального прес-екструдера попередню технологічну сушку початкової сировини за рахунок розігрівання і попереднього ущільнення маси, що переробляється, для чого проводять один або декілька послідовних проходів сировини по каналу екструдування при знятій матриці, що формує, з перезавантаженням, при необхідності, сировини з виходу преса в його приймальний пристрій. Іншою конкретною відмінністю є те, що технологічну сушку великих об'ємів перезволоженої сировини в безперервному режимі з накопиченням осушеної маси здійснюють при заміні рухомого в осьовому напрямі стакана з формувальною матрицею на рухому в осьовому напрямі конічну гайку для регулювання ступеня розігрівання і попереднього пресування в зоні подрібнення і розігрівання частини каналу екструдування преса. Вказані особливості конкретної реалізації способу не є обов'язковими, а найбільш важливими з погляду заявника і не виключають можливість іншого виконання в рамках суті заявленого винаходу. Причинно-наслідковий зв'язок відмічених ознак і технічного результату, що досягається, 47867 10 полягає в розширенні функціональних можливостей заявленого авторами універсального пресекструдера. Шнековий прес-екструдер сконструйований і працює на основі, використання заявленого способу дозволяє використовувати сировину практично будь-якого ступеня вологості, оскільки має спеціальні проникаючі, стінки для виходу зайвої вологи і пари по шляху просування сировини в робочій камері і отворів в формувальній матриці розташованих під кутом по ходу просування сировини, що переробляється, здійснювати підготовку сировини у вигляді технологічної його сушки без використання сушильних агрегатів, а також додаткового його подрібнення. Розігрівання сировини, що пресується, може досягати 100-400 °С без використання зовнішніх нагрівальних елементів тільки за рахунок тепла внутрішнього тертя в каналі підготовки сировини і далі в каналі пресування. Ступінь нагріву і щільність брикету регулюється за рахунок перенастроювання параметрів пресування, передбачених конструкцією преса. Прес може також використовуватися в різних режимах як самостійний пристрій для просушування початкової сировини підвищеною вологістю, аж до максимальних для використовуваної сировини значень, за декілька проходів до отримання технологічно прийнятних для пресування брикетів значень вологості. При значеннях вологості в початковій сировині, наприклад, в деревній тирсі близько 40 %, процес пресування можна здійснювати в два етапи. На першому етапі здійснюють видалення вологи з попередні пресуванням брикету щільністю 0,6-0,8 кг/см3, а на іншому етапі здійснюють остаточне пресування брикету після перезавантаження в приймальний пристрій преса до отримання нормативної щільності брикету до 23 3 кг/см . При використанні початкової сировини підвищеної вологості пропонований спосіб дозволяє істотно понизити потужність, що підводиться до валу приводу преса за рахунок зменшення витрат енергії на подолання сил тертя порівняно з робочою камерою, яка не має проникних стінок. При цьому знижуються осьові і радіальні навантаження на робочу камеру і шнеки, що дозволило істотно понизити металоємність преса і виготовити компактний пристрій, що легко транспортувався. За рахунок використання можливості регулювання оборотів електродвигуна приводу валу в комбінації з можливістю зміни зазорів між зовнішніми конічними поверхнями шнеків і робочої камери шляхом переміщення її в осьовому напрямі, а також використання шнека складеним і роз'ємним, забезпечується універсальність заявленого прес-екструдера, як в частині отримання якісних брикетів з різних сировинних відходів тих, що істотно відрізняються за своїми фізикомеханічним властивостями, так і в частині використання заявленого прес-екструдера для переробки маслосодержащего сировини при отриманні масел, а також використанні його як сушильного агрегату. Короткий опис креслення. 11 Суть запропонованої конструктивної схеми прес-екструдера для реалізації заявленого способу пояснюється кресленням, де: 1 - привід на базі електродвигуна; 2 - завантажувальний бункер з дозатором (не показаний); 3 - корпус преса 4 - вал, сполучений з шнеком; 5 - подаючий шнек; 6 - камера з отворами (щілинна зеерна камера); 7 - шнек подрібнюючий; 8 - шнек попереднього пресування і нагріву маси; 9 - шнек конічний пресує; 10 - формувальна матриця з похилими отворами для виходу пари; 11 - робоча камера, встановлена з можливістю переміщення уздовж осі; 12 - опора преса; 13 - пресований виріб (брикет) з отвором уздовж його осі. Кращий варіант здійснення винаходу. Спосіб, що заявляється, реалізований при виготовленні експериментального екземпляра універсального шнекового прес-екструдера з наступними технічними характеристиками. Продуктивність 50-350 кг/година Електропривод 18-22 кВт Обороти валу 100-800 об/хв Вологість сировини 7-100 % Габаритні розміри 1800х700х1600 мм Вага (без приводу) 150 кг Прес дозволяє пресувати брикети з різної сировини вологістю до 40 % з щільністю не менше 3 1100-1400 кг/м (деревна тирса і стружка, лушпиння соняшнику, гречки, рису і проса, вугільний шлам, шлаки алюмінію). Залежно від виду використовуваної сировини і його вологості споживана потужність в сталому режимі складала 8-18. кВт, продуктивністю від 50 до 350 кг брикетів на годину. Вихід на температурний режим продовжується 10-15 хв. Відомості, підтверджуючі можливість здійснення заявленого способу ґрунтуються на результатах проведених експериментів по підготовці початкової сировини до пресування на представленому прес-екструдері. У всіх досліджених інформаційних джерелах відоме явище нагріву перероблюваної при шнековому пресування початкової сировини використовувалося тільки для доведення отримуваного брикету до запланованих показників в умовах однопрохідного пресування. Альтернативою однопрохідному пресуванню може служити багатопрохідний режим, призначений для використання в якості технологічної сушки перероблюваної сировини підвищеної вологості, через його простоту і економічну ефективність. Відповідно-до ГОСТ 11305 були проведені експерименти на деревній тирсі за визначенням масової частки загальної вологи до і після кожного проходу при дотриманні відбору проб і контролю вологості. При максимальної масової частки вологості деревини 65-70 %, частоті обертання валу прес 47867 12 екструдера 650-700 об/хв видалення вологи за один прохід складала 20-25 %. При цьому продуктивність складала 350-400 кг/година. Для частоти обертання валу 350-400 об/хв видалення вологи склало 30-35 %, при відповідному зменшенні продуктивності установки. При вологості початкової сировини 25-30 % і частоті обертання валу 650-700 об/хв після одного проходу вологість отриманого продукту була в межах 5,5-7,5 %, що дозволило його використовувати для отримання якісного брикету при стійкому технологічному режимі. Низькі значення оборотів (50-100) валу пресекструдера дозволяють виводити за один прохід 45-50 % вологи, проте при цьому істотно падає продуктивність пристрою (50-70 к/година). Шнековий прес-екструдер працює таким чином. У бункер приймального пристрою 2, подається сировина, наприклад, деревна тирса або стружка, практично з необмеженим ступенем вологості, і розміром менше половини поперечного перетину канавки подаючого шнека, які за допомогою дозатора (на кресленні не показаний), розташованого в бункері 2, потрапляють на подаючий шнек 5, розташований на валу 4, що приводиться в обертання приводом 1. У камері 6 сировина додатково подрібнюється, розігрівається за рахунок внутрішнього тертя до температури 100-400 °С і заздалегідь пресується шнеками 7 і 8. При цьому відбувається як віджимання надмірної вологи, так і видалення її через зеерні отвори в камері 6 у вигляді крапель і пари. Далі маса поступає на пресуючий шнек 9, що знаходиться в робочій камері 11, де відбувається остаточне пресування маси. На виході з робочої камери розташована»матриця, що формує, забезпечена по поверхні похилими отворами у напрямі руху брикету для виходу пара, що надає брикету потрібну форму (круг, квадрат, шестигранник і тому подібне). Кінцева частина пресуючого шнека у вигляді конуса дозволяє формувати в брикеті центральний отвір до діаметру 25 мм, що створює додаткову можливість для виходу надлишку вологи. Температура пресування для сировини з деревини різної вологості і щільності вибирається в діапазоні 150-300 °С, що призводить до виділення смоляних речовин в деревині. При цьому брикет після охолодження додатково компаундує цими смолами і стає стійким до впливу атмосферної вологи при зберіганні. Для вибраної швидкості обертання валу, обумовленої конкретним вмістом вологи в початковій сировині, ступінь розігрівання сировини, що переробляється, і щільність отримуваного брикету регулюється за рахунок зміни зазору між пресуючим шнеком 9, виконаним у вигляді конуса, крайовою конусною частиною шнека попереднього пресування 8 і внутрішньою поверхнею робочої камери, зв'язаної з поверхнями шнеків 8 і 9.' Зміна зазору забезпечується зворотнопоступальним переміщенням робочої камери 11 уздовж осі приводного валу за допомогою різьбового регулюючого пристрою і фіксатора. У експериментах число оборотів валу змінювалося від 100 об/хв. при високій вологості 13 47867 сировини до 800 об/хв. для «сухої» і легкосипкої сировини, що володіє високим коефіцієнтом тертя пресованої маси. Продуктивність складала в різних режимах від 50 до 400 кг брикетів в годині При отриманні рослинного масла з насіння соняшнику максимальний вихід масла склав близько 35 % з отриманням макухи у вигляді брикету 3 щільністю 1200-1300 кг/м . Були отримані брикети з деревної тирси і лушпиння соняшнику згідно ТУ У 10.3-14063949-0012001, що мають наступні характеристики: Початкова вологість сировини, визначена по ГОСТ 11305, складала 25-35 %. Круглий перетин: зовнішній діаметр 60 мм, центральний отвір діаметром 18-20 мм. Правильний шестигранник: велика діагональ 61 мм, центральний отвір 18-20 мм. Щільність брикетів в обох випадках складала 1100 - 1260 3 кг/м ., Теплотворення при згоранні, визначене по ГОСТ 147 склала: - деревна тирса 4000 - 4800 ккал/ кг (16,76 20,11 МДж/кг) Комп’ютерна верстка Д. Шеверун 14 - лушпиння соняшнику 4800 - 5200 ккал/кг (20,11 - 21,79 МДж/кг). Масова частка загальної вологи в брикеті через 1 годину після пресування при атмосферній вологості не більше 90 % складала не більше 8 10 %, що відповідає вимогам вищезгаданим технічним умовам в Україні на паливні брикети з відходів сільськогосподарського виробництва. Універсальність можливого різного використання способу, що заявляється, на базі описаного прес-екструдера, враховуючи достатньо високий тиск пресування, мала вага преса і інші технічні характеристики відкривають перспективи його широкого промислового застосування, зокрема в труднодоступних місцях знаходження сировинної бази. Таким чином, спосіб отримання брикетів, що заявляється, і шнековий прес-екструдер відповідають нормативним вимогам, що пред'являються до новизни, винахідницького рівня і промислової застосовності. Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of forming briquettes

Автори англійськоюMalyshev, Yevhen Mykolaiovych, Manianin, Hennadii Mykolaiovych

Назва патенту російськоюСпособ получения брикетов

Автори російськоюМалышев Евгений Николаевич, Манянин Геннадий Николаевич

МПК / Мітки

МПК: B27N 3/00, B30B 11/00

Мітки: отримання, спосіб, брикетів

Код посилання

<a href="https://ua.patents.su/7-47867-sposib-otrimannya-briketiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання брикетів</a>

Попередній патент: Спосіб вилучення пектину з пектиновмісної сировини

Наступний патент: Теплозвукоізоляційний матеріал

Випадковий патент: Комбікорм для годівлі молодняку гусей