Спосіб виготовлення узгоджених аерогідродинамічних поверхонь роторів

Номер патенту: 53755

Опубліковано: 17.02.2003

Автори: Глессер Арндт, Мушаль Георг, Метцінгер Петер, Штельцер Руперт, Хаймерль Реймунд

Формула / Реферат

1. Спосіб виготовлення пригнаних аерогідродинамічних поверхонь роторів із інтегральною, бажано осьовою, конструкцією системи лопаток, із втулкою і принаймні одним лопатковим вінцем шляхом знімання матеріалу на верстаті після здійснення нерознімного з'єднання принаймні однієї лопатки і втулки і/або принаймні одного елемента лопатки і принаймні однієї лопатки і/або після здійснення локального наплавлення матеріалу, причому в кожному випадку принаймні один з цих елементів або наплавлення перед зніманням матеріалу взагалі або локально на ділянці зони з'єднання має припуск, який застосовується, зокрема, під час виготовлення нових роторів і ремонту так званих дисків із облопачуванням і лопаткових вінців роторів газових турбін, при цьому одержують і обробляють метрологічні дані для принаймні однієї фактичної поверхні, що описує локальну форму деталі, і виготовляють аерогідродинамічну поверхню, яка узгоджується з фактичною й оптимально за аерогідродинамічними і міцнісними характеристиками формує зону з'єднання, який відрізняється тим, що включає комбінацію таких ознак:

А) Одержання й обробку метрологічних даних для принаймні однієї фактичної поверхні (І1-І6), а також виготовлення принаймні однієї пригнаної поверхні (О1, О3-О6) здійснюють на обробному верстаті при незмінному затиску ротора (1, 2, 3), тобто в межах одного взаємозв'язаного циклу вимірювань, обчислювань і обробки;

Б) Розрахункову поверхню (S3-S7) кожної оброблюваної ділянки від вершини (12, 13) лопатки до втулки (4, 5, 6), що в радіальному напрямку описує розрахункові профілі в розрахунковому положенні, підготовляють для обробки на верстаті у формі даних, які вводяться в пам'ять запам`ятовуючого пристрою;

В) У кожному випадку на підставі метрологічних даних, одержаних і оброблених для принаймні однієї розташованої поблизу зони (14-17) з'єднання фактичної поверхні (І1-І6), що в більшості випадків має геометричні допуски, здійснюють розрахунок поверхні (О1, О3-О6), яка перекриває всю зону (14-17) з'єднання, і її виготовлення шляхом знімання матеріалу, виходячи з таких критеріїв:

а) аерогідродинамічна поверхня (О1, О3-О6), що виготовляється, межує у будь-якому місці по дотичній (бажано, математично безперервній), тобто не ламаній і плавній, прямій і/або вигнутій лінії з локальною мінімальною кривизною, що задається змінно, із принаймні однією фактичною поверхнею (І1-І6) і/або спочатку теоретичною поверхнею, що ремонтується (R), причому останню визначають і виготовляють на мінімальній відстані до виміряної фактичної поверхні (І4) деталі, що задається локально і змінно,

б) аерогідродинамічна поверхня (О1, О3-О6), що виготовляється, оптимально відповідає математично безперервній, об'ємній, принаймні в основному вигнутій поверхні з мінімальною кривизною, що задається змінно в будь-якому місці локально і/або залежно від напрямку,

в) на кожній ділянці, де аерогідродинамічна поверхня (О1, О3-О6), що виготовляється, за ознаками а) і/або б) і/або через локальне відхилення розміру деталі не може або не повністю може відповідати розрахунковій поверхні (S3-S7), що в радіальному напрямку описує розрахункові профілі в розрахунковому положенні, цю поверхню (О1, О3-О6) на кожній радіальній відмітці висоти оптимально наближають до локального розрахункового профілю, який зберігається в пам'яті обчислювального пристрою, з урахуванням математичної безперервності.

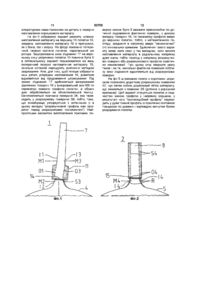

2. Спосіб за п. 1, який здійснюється під час виготовлення нового ротора з використанням лопаток, що перед їхнім з'єднанням із втулкою в основному мають остаточну аерогідродинамічну форму, який відрізняється тим, що для кожної лопатки (7) одержують і обробляють (М3) метрологічні дані по остаточно обробленій фактичній поверхні (І3) радіально поза і поблизу зони (14) з'єднання й виміряну фактичну поверхню (І3) радіально усередину продовжують пригнаною аерогідродинамічною поверхнею (О3), яка переходить у розрахункову поверхню (S3).

3. Спосіб за п. 1, який здійснюється під час виготовлення нового ротора або його ремонту з заміною лопаток із використанням лопаток, що перед їхнім з'єднанням із втулкою в основному мають остаточну аерогідродинамічну форму, який відрізняється тим, що в кожному випадку одержують і обробляють (М1, М2) метрологічні дані для відповідної остаточно обробленої фактичної поверхні (I1) радіально поза і поблизу зони (14) з'єднання, а також дані для фактичної поверхні (І2) між зоною (14) з'єднання і втулкою (4), і між цими фактичними поверхнями (I1, І2) виготовляють пригнану аерогідродинамічну поверхню (О1).

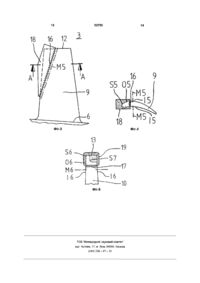

4. Спосіб за п. 1, який здійснюється під час ремонту з заміною лопаток із використанням принаймні одного елемента, що по периметру має припуск, не передбачений у розрахунках, який відрізняється тим, що одержують і обробляють (М4) метрологічні дані для відповідної фактичної поверхні (І4) між зоною (15) з'єднання і втулкою (5), визначають віддалену по периметру від фактичної поверхні (І4) поверхню деталі, що ремонтується (R), поверхню (R) радіально назовні на мінімальну висоту продовжують поверхнею (О4), яка переходить у розрахункову поверхню (S4), лопатку (8) формують в основному розрахунковою поверхнею (S4) шляхом знімання матеріалу по периметру і під час здійснення цього способу шляхом знімання матеріалу одержують поверхню, що ремонтується (R), у напрямку втулки (5).

5. Спосіб за п. 1, який здійснюється під час ремонту з заміною частин лопаток (латання) на ділянці вхідної і/або вихідної кромки лопатки з використанням принаймні одного елемента (латки), що по периметру має припуск, не передбачений у розрахунках, який відрізняється тим, що з боку розрідження і з боку тиску лопатки, яка "латається" (9), одержують і обробляють (М5) метрологічні дані для відповідної фактичної поверхні (І5) поблизу зони/зон (16) з'єднання і на кожній відмітці радіальної висоти, на якій здійснюється ремонт, лопатки (9), знімаючи матеріал по периметру замінного елемента (18), доводять фактичний профіль (І5) з його оптимальним наближенням до розрахункового профілю (S5), що зберігається в пам'яті обчислювального пристрою.

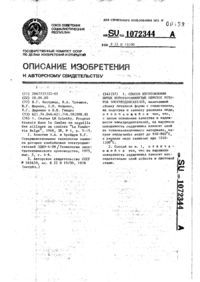

6. Спосіб за п. 1, який здійснюється під час ремонту з наплавленням матеріалу на всій ділянці вершини лопатки і формуванням ділянки, що по периметру має припуск, не передбачений у розрахунках, який відрізняється тим, що радіально усередині і поблизу зони (17) з'єднання відповідної лопатки збирають і обробляють (М6) метрологічні дані для фактичної поверхні (І6), розташованої по периметру навколо лопатки (10), і поверхню (О6) лопатки (10) доводять шляхом знімання припуску від фактичної поверхні (І6) до радіальної розрахункової висоти на наплавленій вершині (13) лопатки.

7. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що технологічно знімання матеріалу деталі здійснюють механічним способом зі зняттям стружки, наприклад шліфуванням або фрезеруванням, зокрема методом швидкісного фрезерування, або електричним чи електрохімічним методом без зняття стружки, наприклад шляхом електроерозійної або електрохімічної обробки металу.

8. Спосіб за будь-яким із пп. 1-7, який відрізняється тим, що збирання і обробку метрологічних даних для поверхні здійснюють за умов контакту з деталлю, наприклад за допомогою контактного щупа, або без контакту, наприклад за допомогою оптичних датчиків.

Текст

1 Спосіб виготовлення пригнаних аерогідродинамічних поверхонь роторів із інтегральною, бажано осьовою, конструкцією системи лопаток, із втулкою і принаймні одним лопатковим вінцем шляхом знімання матеріалу на верстаті після здійснення нерознімного з'єднання принаймні однієї лопатки і втулки і/або принаймні одного елемента лопатки і принаймні однієї лопатки і/або після здійснення локального наплавлення матеріалу, причому в кожному випадку принаймні один з цих елементів або наплавлення перед зніманням матеріалу взагалі або локально на ДІЛЯНЦІ зони з'єднання має припуск, який застосовується, зокрема, під час виготовлення нових роторів і ремонту так званих дисків із облопачуванням і лопаткових ВІНЦІВ роторів газових турбін, при цьому одержують і обробляють метрологічні дані для принаймні однієї фактичної поверхні, що описує локальну форму деталі, і виготовляють аерогідродинамічну поверхню, яка узгоджується з фактичною й оптимально за аерогідродинамічними і МІЦНІСНИМИ характеристика ми формує зону з'єднання, який відрізняється тим, що включає комбінацію таких ознак А) Одержання й обробку метрологічних даних для принаймні однієї фактичної поверхні (11-16), а також виготовлення принаймні однієї пригнаної поверхні (01, 03-06) здійснюють на обробному верстаті при незмінному затиску ротора (1, 2, 3), тобто в межах одного взаємозв'язаного циклу вимірювань, обчислювань і обробки, Б) Розрахункову поверхню (S3-S7) кожної оброблюваної ділянки від вершини (12, 13) лопатки до втулки (4, 5, 6), що в радіальному напрямку описує розрахункові профілі в розрахунковому положенні, підготовляють для обробки на верстаті у формі даних, які вводяться в пам'ять запам'ятовуючого пристрою, В) У кожному випадку на підставі метрологічних даних, одержаних і оброблених для принаймні однієї розташованої поблизу зони (14-17) з'єднання фактичної поверхні (11-16), що в більшості випадків має геометричні допуски, здійснюють розрахунок поверхні (01, 03-06), яка перекриває всю зону (14-17) з'єднання, і її виготовлення шляхом знімання матеріалу, виходячи з таких критеріїв а) аерогідродинамічна поверхня (01, 03-06), що виготовляється, межує у будь-якому МІСЦІ по дотичній (бажано, математично безперервній), тобто не ламаній і плавній, прямій і/або вигнутій лінії з локальною мінімальною кривизною, що задається змінно, із принаймні однією фактичною поверхнею (11-16) і/або спочатку теоретичною поверхнею, що ремонтується (R), причому останню визначають і виготовляють на мінімальній відстані до виміряної фактичної поверхні (14) деталі, що задається локально і змінно, б) аерогідродинамічна поверхня (01, 03-06), що виготовляється, оптимально відповідає математично безперервній, об'ємній, принаймні в основному вигнутій поверхні з мінімальною кривизною, що задається змінно в будь-якому МІСЦІ локально і/або залежно від напрямку, в) на кожній ДІЛЯНЦІ, де аерогідродинамічна поверхня (01, 03-06), що виготовляється, за ознаками а) і/або б) і/або через локальне відхилення розміру деталі не може або не повністю може відповідати розрахунковій поверхні (S3-S7), що в радіальному напрямку описує розрахункові профілі в розрахунковому положенні, цю поверхню (01, 03-06) на кожній радіальній ВІДМІТЦІ ВИСОТИ оптимально на ближають до локального розрахункового профілю, який зберігається в пам'яті обчислювального пристрою, з урахуванням математичної безперервності 2 Спосіб за п 1, який здійснюється під час виготовлення нового ротора з використанням лопаток, що перед їхнім з'єднанням із втулкою в основному мають остаточну аерогідродинамічну форму, який відрізняється тим, що для кожної лопатки (7) одержують і обробляють (МЗ) метрологічні дані по остаточно обробленій фактичній поверхні (ІЗ) радіально поза і поблизу зони (14) з'єднання й вимі О ю ю C O ю 53755 ряну фактичну поверхню (ІЗ) радіально усередину продовжують пригнаною аерогідродинамічною поверхнею (03), яка переходить у розрахункову поверхню (S3) 3 Спосіб за п 1, який здійснюється під час виготовлення нового ротора або його ремонту з заміною лопаток із використанням лопаток, що перед їхнім з'єднанням із втулкою в основному мають остаточну аерогідродинамічну форму, який відрізняється тим, що в кожному випадку одержують і обробляють (М1, М2) метрологічні дані для відповідної остаточно обробленої фактичної поверхні (11) радіально поза і поблизу зони (14) з'єднання, а також дані для фактичної поверхні (12) між зоною (14) з'єднання і втулкою (4), і між цими фактичними поверхнями (11, 12) виготовляють пригнану аерогідродинамічну поверхню (01) 4 Спосіб за п 1, який здійснюється під час ремонту з заміною лопаток із використанням принаймні одного елемента, що по периметру має припуск, не передбачений у розрахунках, який відрізняється тим, що одержують і обробляють (М4) метрологічні дані для відповідної фактичної поверхні (14) між зоною (15) з'єднання і втулкою (5), визначають віддалену по периметру від фактичної поверхні (14) поверхню деталі, що ремонтується (R), поверхню (R) радіально назовні на мінімальну висоту продовжують поверхнею (04), яка переходить у розрахункову поверхню (S4), лопатку (8) формують в основному розрахунковою поверхнею (S4) шляхом знімання матеріалу по периметру і під час здійснення цього способу шляхом знімання матеріалу одержують поверхню, що ремонтується (R), у напрямку втулки (5) 5 Спосіб за п 1, який здійснюється під час ремонту з заміною частин лопаток (латання) на ДІЛЯНЦІ вхідної і/або вихідної кромки лопатки з використанням принаймні одного елемента (латки), що по периметру має припуск, не передбачений у розра Винахід стосується способу виготовлення пригнаних аерогідродинамічних поверхонь роторів з інтегральною конструкцією системи лопаток згідно з обмежувальною частини пункту 1 формули винаходу Ротори з інтегральною конструкцією системи лопаток, нерознімно і без зазору з'єднаних із втулкою, наприклад, зварюванням, куванням, пайкою або склеюванням, мають, як правило, переваги у відношенні їхньої МІЦНОСТІ, маси і конструктивних габаритів, атому їх усе найчастіше застосовують у сучасних конструкціях турбоагрегатів У зв'язку з цим, мова йде в першу чергу про використання повсюдно прийнятого кріплення з геометричним замиканням робочих лопаток роторів (наприклад, лопаток із хвостовиком ялинкового типу або типу "ластівчин хвіст") у бажаному варіанті з осьовою протокою Слід визнати, що, як кріплення/установка, так і ремонт/заміна лопаток у роторах з інтегральною конструкцією системи лопаток складні і вимагають більш високих витрат, ніж конструкції, виконані за принципом геометричного хунках, який відрізняється тим, що з боку розрідження і з боку тиску лопатки, яка "латається" (9), одержують і обробляють (М5) метрологічні дані для відповідної фактичної поверхні (15) поблизу зони/зон (16) з'єднання і на кожній ВІДМІТЦІ радіальної висоти, на якій здійснюється ремонт, лопатки (9), знімаючи матеріал по периметру замінного елемента (18), доводять фактичний профіль (15) з його оптимальним наближенням до розрахункового профілю (S5), що зберігається в пам'яті обчислювального пристрою 6 Спосіб за п 1, який здійснюється під час ремонту з наплавленням матеріалу на всій ДІЛЯНЦІ вершини лопатки і формуванням ділянки, що по периметру має припуск, не передбачений у розрахунках, який відрізняється тим, що радіально усередині і поблизу зони (17) з'єднання відповідної лопатки збирають і обробляють (М6) метрологічні дані для фактичної поверхні (16), розташованої по периметру навколо лопатки (10), і поверхню (06) лопатки (10) доводять шляхом знімання припуску від фактичної поверхні (16) до радіальної розрахункової висоти на наплавленій вершині (13) лопатки 7 Спосіб за будь-яким із пп 1-6, який відрізняється тим, що технологічно знімання матеріалу деталі здійснюють механічним способом зі зняттям стружки, наприклад шліфуванням або фрезеруванням, зокрема методом швидкісного фрезерування, або електричним чи електрохімічним методом без зняття стружки, наприклад шляхом електроерозійної або електрохімічної обробки металу 8 Спосіб за будь-яким із пп 1-7, який відрізняється тим, що збирання і обробку метрологічних даних для поверхні здійснюють за умов контакту з деталлю, наприклад за допомогою контактного щупа, або без контакту, наприклад за допомогою оптичних датчиків замикання Щоб одержати подібну конструкцію, необхідні видозмінені або нові способи виготовлення й ремонту, з яких лінійне зварювання тертям являє собою найцікавіший приклад Незважаючи на свою назву, з металургійного погляду цей метод з'єднання варто віднести скоріше до кування, ніж зварювання Ще одним важливим способом з'єднання є індукційне зварювання, у ході якого після електроіндукційного нагрівання за рахунок тиску, що утворюється у процесі з'єднання, також відбувається формування дрібнозернистої "кованої структури" У принципі, також можна використовувати методи паяння і склеювання, але з термічного і механічного погляду зона з'єднання при цьому перетворюється в більшості випадків на "слабке місце" Здійснення існуючих способів з'єднання вимагає наявності в принаймні одній із з'єднувальних деталей припуску в зоні з'єднання Це може обумовлюватися тим, у який спосіб затискаються деталі, і впливом прикладеного зусилля, що, наприклад, відбувається під час ЛІНІЙНОГО зварювання 53755 тертям, або можливістю доведення зони з'єднання по периметру, зокрема, з метою усунення геометричних похибок з'єднання У ході самого процесу з'єднання, як правило, зі стику назовні виступає матеріал (наприклад, грат/облой ("flash") під час зварювання тертям), який потім також доводиться видаляти У будь-якому випадку здійснюють доведення й оптимізацію форми поверхні, знімаючи матеріал принаймні на ДІЛЯНЦІ ЗОНИ з'єднання, а при цьому необхідно враховувати аерогідродинамічні й МІЦНІСНІ аспекти Крім того, існує необхідність підганяти поверхні, що виготовляються, під вже існуючі, для чого треба здійснювати збирання і обробку метрологічних даних останніх 3 метою забезпечення ефективного виробництва, яке відповідало б вимогам даного моменту, результати вимірів уводять у пам'ять обчислювального пристрою, поверхні, що виготовляються, розраховують утрьох вимірах і формують шляхом знімання матеріалу на верстаті, причому всі три стадії, "вимірювання", "обчислення" і "виготовлення" здійснюються на основі взаємозв'язаної обробки даних Із опису винаходу до неакцептованої заявки на європейський патент ЕР 0837220 А2 відомо про спосіб ремонту спрацьованих вершин лопаток компресорів і турбін, коли спрацьовану вершину лопатки відрізають на визначеній радіальній висоті h і заміняють на замінний (ремонтний) профіль, що точно узгоджується з нею по контуру, кріплення якого здійснюють паянням або зварюванням Після відділення спрацьованої ділянки вимірюють фактичну геометрію решти пера лопатки на ДІЛЯНЦІ площини відділення, тобто, майбутньої площини з'єднання, і на підставі результатів цього вимірювання виготовляють замінний (ремонтний) профіль, що точно відповідає цій площині В оптимальному варіанті для цього використовується метод лазерного різання в трьох вимірах При цьому поверхня решти пера лопатки продовжується від площини відділення/з'єднання у формі замінного профілю, що спрямовано по периметру радіально і прямолінійно по дотичній Доводка, якщо вона взагалі потрібна, здійснюється тільки в МІСЦІ спайки або зварного шва Вже не кажучи про таке удосконалення, як мінімізація доводки, вищенаведений спосіб має ще одну перевагу, яка полягає в тому, що лопатку після локального ремонту можна використовувати далі, не заміняючи її Даний спосіб, що являє собою особливий метод "латання", можна також використовувати І для ремонту роторів із інтегральною конструкцією системи лопаток, але виключно на ДІЛЯНЦІ вершини лопатки Ця технологія уможливлює виготовлення тільки пригнаних поверхонь із прямими за висотою ЛІНІЯМИ бічної поверхні (різання прямим лазерним променем), тобто, без ніяких довільно скривлених у просторі поверхонь, наприклад, таких, що утворюють ділянку переходу від пера лопатки до втулки Лазер надає замінному елементові потрібну форму з чистовими розмірами поверхні до кріплення цього елемента на решті пера лопатки У результаті цього геометричні помилки з'єднання вже майже неможливо скорегувати через відсутність припуску, який можна було б зняти Обробка замінного елемента/латки під чистовий розмір із використанням різання лазерним променем після з'єднання не можлива, оскільки лазерний промінь, що ріже від вершини лопатки в основному радіально усередину, принаймні в окремих місцях буде пропалювати решту пера лопатки і псувати м, В описі винаходу до неакцептованої заявки на німецький патент DE 4014808 А1 наведено спосіб автоматизації механічної обробки з технічного погляду У цьому конкретному випадку система призначено для використання з метою ремонту спрацьованих вершин турбінних лопаток шляхом наплавлення лазером порошкоподібного матеріалу Вершини лопаток мають спеціальну форму, коли тонкий виступ (стінка), що описує профіль лопатки, радіально виступає над своєю торцевою поверхнею Зачіпаючи за корпус турбіни або обшивку корпусу, виступ лопатки спрацьовується, чому можна запобігти за допомогою наплавлення Спочатку спрацьовану торцеву кромку виступу (стінки) лопатки шліфують, тобто, вирівнюють і згладжують Форму профільованої кільцевої поверхні, утвореної торцевою кромкою, фіксують камерою з використанням оптоелектроніки, а одержані дані перераховують, одержуючи математичну характеристику кільця з локально визначеною товщиною (шириною) Дані безпосередньо використовують для керування процесом зварювання, узгоджуючи КІЛЬКІСТЬ матеріалу, що наплавляється в тому чи іншому (потік порошку, інтенсивність лазерного випромінювання), з рештою товщини виступу (стінки) Таким чином, наплавлення матеріалу фактично забезпечує продовження зовнішнього і внутрішнього контурів із принаймні приблизно рівною торцевою поверхнею При цьому, звичайно, необхідно провести певну додаткову обробку У статті "Kompressor- und Turbinenschaufeln automatisch repaneren", опублікованої в німецькому журналі "Werkstatt und Betneb" №129 (1996), на crop 672-674 описано ремонт методом наплавлення вершин і кромок лопаток Метод передбачає об'ємне сканування в кількох перерізах фактичного контуру відповідної лопатки поблизу валика зварного шва і введення даних у запам'ятовуючий пристрій Фактичний контур за допомогою розрахунків екстраполюють на ділянку, що наплавляється, і шляхом и обробки на верстаті з цифровим керуванням одержують готову поверхню Цей процес можна здійснювати також із урахуванням особливої геометрії вершини лопатки, наприклад, вигнутих або ламаних ЛІНІЙ її бічної поверхні Таку геометрію сканують, наприклад, використовуючи еталонну лопатку, а одержані дані вводять в запам'ятовуючий пристрій У статті згадується також про "інтелігентну" корекцію геометрії дефектних лопаток на основі геометрії еталонної лопатки Проте, фахівець не знайде ніяких конкретних указівок на те, як слід робити таку корекцію У роторах із інтегральною конструкцією системи лопаток геометрична ділянка для виготовлення пригнаних поверхонь може мати довжину на всю висоту простору, зайнятого кільцевою системою лопаток, тобто від втулки до вершин лопаток Найшвидшим шляхом здійснення даного способу є виготовлення нових роторів, коли в оптимальному варіанті в основному остаточно оброблені лопатки з'єднують із втулкою з використанням ВІДПОВІДНОГО методу з'єднання і шляхом знімання матеріалу 53755 принаймні на ДІЛЯНЦІ близьких до втулки зон з'єднання формують пригнані поверхні Під час експлуатації роторів можлива поява ознак спрацьовування й ушкоджень, які потребують ремонту У найгіршому випадку доводиться заміняти лопатки повністю, однак частіше заміняють більш-менш великі частини/ділянки лопаток Зрозуміло, найбільших ушкоджень зазнають ВХІДНІ І ВИХІДНІ кромки, а також вершини лопаток Ушкоджені ділянки відрізають, наприклад, лазерним різаком і заміняють елементами з припуском/латками У випадку, коли ушкодження ще неглибоко проникнули в матеріал лопатки, буде достатнім наростити матеріал із припуском, наприклад, шляхом наплавлення лазером порошкоподібного матеріалу, завдяки чому відпадає необхідність у запасних деталях На практиці виявилося, що найкраще вдаватися до комбінацій з таких заходів, як "заміна лопатки", "часткова заміна лопатки/латання" і "наплавлення матеріалу", оскільки на триваліших етапах експлуатації можуть з'явитися різноманітні види ушкоджень Виходячи з вищенаведеного, під час створення даного винаходу малося на меті розробити спосіб виготовлення пригнаних аерогідродинамічних поверхонь роторів з інтегральною конструкцією системи лопаток, однаково придатний як для виготовлення нових роторів, так і для їхнього ремонту, і застосовний для всієї поверхні лопатки, включаючи місце и переходу у втулку поблизу самої втулки, який, з урахуванням мінімальної кривизни, забезпечив би одержання поверхонь будь-якої кривизни, що не мають уступів і зламів (поздовжніх вигинів), уможливив би різноманітні методи знімання матеріалу, а також попереднє з'єднання або нарощування/наплавлення матеріалу, і здійснювався точно, швидко і ефективно без високих витрат Цієї мети можливо досягти шляхом комбінування ВІДМІТНИХ ознак п 1 формули винаходу й ознак, наведених в обмежувальній частині цього пункту, які знаходяться в межах даного винаходу За ознакою "А", одержання й обробка метрологічних даних і виготовлення (поверхні) на обробному верстаті з постійним затиском ротора відбуваються за один цикл Завдяки такому технічному рішенню підвищується точність способу і скорочується його тривалість За ознакою "Б", обробний верстат "знає" задану розрахункову поверхню кожної оброблюваної ділянки, отже, і необхідну оптимальну форму деталі За ознакою "В", фактичні метрологічні і задані розрахункові дані систематично перетворюють спочатку на розрахункову об'ємну поверхню, а потім у поверхню деталі, що фактично виготовляється Докладно ці операції наведено в залежних ознаках а)-в) У залежній ознаці а) визначається спосіб переходу від фактичної поверхні до поверхні, що виготовляється або ремонтується, яка визначається по всьому периметру і виготовляється в деталі в межах фактичної поверхні У залежній ознаці б) визначаються загальні ознаки поверхні, що виготовляється, з технологічно оптимальною, тобто наскільки це можливо за прийнятних витрат, практичною реалізацією математичнол'еоретично заданих параметрів У залежній ознаці в) розглядаються випадки, 8 коли розрахункову поверхню (розрахункові профілі в розрахунковому положенні) неможливо виготовити або, якщо і можливо, то неповністю, а також встановлюється пріоритет розрахункового профілю по відношенню до розрахункового положення Фахівцю буде зрозумілим, що реальні процеси виготовлення на верстаті можуть призводити, а часто-густо так і відбувається, до обумовлених програмно-технічними засобами відхиленням від теоретично/математично заданих параметрів Проте, використання надійних і високоточних виробничих технологій дозволяє звести подібні відхилення до мінімуму й стабілізувати їх у припустимих межах, запобігаючи спотворюванню аерогідродинамічних і МІЦНІШИХ характеристик Наприклад, на поверхнях, що виготовляються на верстаті, припустимі мінімальні уступи, борідки і злами/поздовжні вигини, незважаючи на теоретично задану в цих місцях математично безперервну, гладку форму поверхні Бажані варіанти здійснення цього способу згідно з головним пунктом формули винаходу наведено в залежних пунктах формули Нижче даний винахід докладніше описано на прикладах його здійснення з посиланням на креслення, що додаються до цього, на яких у спрощеній формі без дотримання масштабу показано на фіг 1 - поперечний переріз частини ротора з однією або кількома лопатками, форму поверхні якої в основному остаточно оброблено перед з'єднанням, на фіг 2 - порівняльний поперечний переріз частини ротора із замінним елементом з припуском, з якого формують лопатку, на фіг 3 - лопатки з поставленою латкою, вид збоку, на фіг 4 - поздовжній переріз лопатки площиною А-А за фіг З, на фіг 5 - ділянка вершини лопатки з наплавленим матеріалом На фіг 1 частково наведено втулку 4 і частину лопатки 7 ротора з інтегральною конструкцією системи лопаток У бажаному варіанті лопатку 7, яка має на радіальному внутрішньому нижньому КІНЦІ стовщення 11 для маніпулювання і прикладення сили, приварено ЛІНІЙНИМ зварюванням тертям до виконаного у формі горбка підвищенню втулки 4 Зону з'єднання 14 показано штрихами Завдяки збільшеному зображенню добре видно, що лопатку 7 було закріплено геометричне неправильно Як приклад, тут мають місце як бічний зсув по відношенню до втулки 4 вправо, так і кутова похибка, а саме, нахил вправо з відхиленням від напрямку радіуса На фіг 1 проілюстровано ситуацію, що може виникнути як під час виготовлення нового ротора, так і в ході його ремонту При цьому літерноцифрові позначення зліва від лопатки відносяться до випадку ремонту, а такі, розташовані справа виготовлення нового ротора Поверхня лопатки 7 перед и приєднанням уже повинна бути в основному остаточно обробленою, наприклад, точним куванням, і являє собою, таким чином, фактичну поверхню 11 або 13, яку, оскільки вона є опорною поверхнею, не можна змінювати або ушкоджувати Трохи вище стовщення 11 здій 53755 снюють збирання й обробку метрологічних даних по цій фактичній поверхні При цьому позначення М1 і МЗ, положення яких показано штрихпунктирною ЛІНІЄЮ, вказують на зони вимірювань, які здійснюються на окремих ділянках площини фактичної поверхні з метою визначення форми її профілю в поздовжньому і поперечному напрямках і зміни профілю в радіальному напрямку Таким чином, зона вимірювання являє собою не ЛІНІЮ, що проходить, наприклад, по периметру профілю на визначеній радіальній висоті, а ділянку площини Штрих-пунктирні лінії показують лише приблизне положення центрів вимірювальних зон М1 і МЗ за висотою У випадку ремонту (зліва) реєструють також і форму фактичної поверхні 12 між зоною з'єднання 14 і втулкою 4 на ДІЛЯНЦІ вимірювальної зони М2 Між фактичними поверхнями 11 і 12 виготовляють пригнану поверхню 01, яка, плавно і без вигинів переходячи у ці фактичні поверхні, з'єднує їх Сама ця поверхня також є плавною, не має вигинів і характеризується оптимальною з математичного погляду безперервністю з урахуванням параметрів мінімальної кривизни, які задаються змінно залежно від ділянки поверхні і напрямку При цьому, якщо необхідно, діє принцип пріоритету розрахункового профілю перед розрахунковим положенням Критерії виготовлення за цим винаходом, а також існуючі геометричні похибки з'єднання обумовлюють у даному випадку плавну Sподібну вигнуту форму поверхні 01 При цьому зайвий матеріал, що видаляється, позначено крапками За аналогічних умов здійснюється і виготовлення нового ротора (справа), але в цьому випадку вимірювання проводять тільки в зоні МЗ вище стовщення 11 У новій деталі виконане у формі горбка підвищення на втулці 4 повинно мати припуск, у результаті чого пригнана поверхня 03 від верхньої фактичної поверхні 13 униз переходить у розрахункову поверхню S3, яку також необхідно спочатку виготовити На якій висоті в радіальному напрямку пригнана поверхня 03 буде переходити в розрахункову поверхню S3, відразу сказати не можна, проте, у даному винаході спостерігається тенденція мінімізації відхилень перехідних ділянок від розрахункових параметрів, тобто, зменшення відхилень з урахуванням мінімальної кривизни На фіг 2 наведено варіант ремонту ротора 2, в якому практично всю лопатку було замінено елементом із припуском У цьому випадку метрологічні розрахунки здійснюються на фактичному контурі 14 між зоною з'єднання 15 і втулкою 5 у вимірювальній зоні М4, що проходить по периметру навколо "профілю горбка" По периметру на певній відстані від виміряної фактичної поверхні 14 деталі визначають поверхню R, що ремонтується Виготовлення пригнаної поверхні 04 починають від вищенаведеної поверхні R, формуючи на якомога низькій в радіальному напрямку висоті перехід до розрахункової поверхні S4, яка продовжується вверх до не показаної вершини лопатки Поверхню R також виготовляють у межах цього циклу, причому цей процес можна здійснювати як до, так і після виготовлення поверхні 04 Таким чином, у даному випадку виготовляють три "типи" поверхонь (04, R, 10 S4), де поверхня 04 являє собою пригнану поверхню Спільно ЦІ поверхні утворюють форму власне лопатки 8, причому в цьому випадку доводиться знімати досить багато зайвого матеріалу Позитивний момент, який компенсує цей недолік, полягає в тому, що виготовлена лопатка практично відповідає розрахунковим параметрам, тобто виконана дуже точно Фіг 3 І 4 стосуються так званого латання, тобто заміни частин лопаток на замінні елементи, що, у разі потреби, мають припуск по периметру На фіг 3 показано збоку лопатку 9, у даному випадку лопатку ротора 3 турбіни, зображеної по периметру, з частиною втулки 6 Вхідну кромку пера лопатки 9 на більшій частині и висоти в радіальному напрямку до самої вершини лопатки 12 було відрізано рівним, з нахилом вправо вгору розрізом і замінено привареною латкою 18 із припуском по периметру, за своєю конфігурацією більш-менш наближеною до форми лопатки, яку можна вирізати, наприклад, із прямокутного прутка або з товстого листа Зону з'єднання 16 позначено штрихами На фіг 4 зображено осьовий/дотичний переріз площиною А-А за фіг 3, на якому можна бачити профіль лопатки Розташована праворуч від зони з'єднання 16 частина лопатки 9 має незмінну задану форму, и фактичну поверхню 15 вимірюють з обох боків профілю у вимірювальній зоні М5 поблизу зони з'єднання 16, щоб мати можливість у процесі виготовлення підігнати ділянку профілю, яка простягається від зони з'єднання 16 уліво Пригнана поверхня 05 повинна якомога економніше з погляду геометрії переходити в розрахункову поверхню S5, тобто в розрахунковий профіль у розрахунковому положенні, що не завжди можливо Пригнану поверхню, принаймні, наскільки це можливо, наближають до розрахункової поверхні, при цьому узгодження з розрахунковим профілем, тобто розрахунковою формою, є пріоритетним перед узгодженням із розрахунковим положенням ("розрахунковий профіль має пріоритет перед розрахунковим положенням") Ставити латку способом, наведеним на фіг 3 і 4, в принципі, можна в будь-якому МІСЦІ лопатки, в тому числі усередині, наприклад, у формі пластини на відповідному отворі в лопатці Таким чином, зона з'єднання може бути як вигнутою, бажано у формі частини окружності, так і замкнутою, наприклад, на зразок повної окружності При цьому латка завжди являє собою замінний елемент із визначеною формою і принаймні локальним припуском для усунення ушкоджень лопатки, що мають значний об'єм На відміну від вищенаведеного варіанта існують види ушкоджень, коли матеріал лопатки руйнується переважно на поверхневій ДІЛЯНЦІ, наприклад, у результаті механічного торкання частин статора, впливу присутніх у газовому потоці частинок, що викликають ерозійну корозію, або корозійного впливу гарячих газів У цьому випадку може виявитися ДОЦІЛЬНІШИМ після "згладжувального" знімання ушкодженої поверхні деталі нарощувати відсутній матеріал без його формування, зокрема, у розплавленому стані шляхом зварювання або паяння Одним із найоптимальніших способів виготовлення з порівняно невеликим те 12 11 53755 мпературним навантаженням на деталь є лазерне верхні можна було б вважати прямолінійне по донаплавлення порошкового матеріалу тичній подовження фактичної поверхні, у даному випадку поверхні 16, по периметру профілю вверх На фіг 5 зображено варіант ремонту шляхом до вершини лопатки, тобто, з математичного понаплавлення матеріалу на вершину 13 лопатки 10, гляду, завдання в напрямку вверх "нескінченної" зокрема, наплавлення матеріалу 19 із припуском, (со) мінімальної кривизни Здійснення такого варіаяк з боків, так і зверху На фігурі показано поперенту може мати сенс у тих випадках, коли висота чний переріз частини лопатки, паралельний осі наплавлення матеріалу в радіальному напрямку ротора Заштрихована зона з'єднання 17 на верхдуже мала, тобто перехід у напрямку розрахунконьому КІНЦІ укороченої лопатки 10 повинна була б вої поверхні або розрахункового профілю практичв оптимальному варіанті поширюватися на весь но неможливий При цьому слід звернути увагу поперечний переріз наплавлення матеріалу 19, також і нате, наскільки фактична поверхня поблиоскільки останній нарощують виключно методом зу зони з'єднання відхиляється від розрахункової зварювання Але, для того, щоб чіткіше зобразити поверхні ІНШІ деталі усередині наплавлення 19, довелося відмовитися від продовження штрихування Під На фіг 5 штриховою ЛІНІЄЮ З короткими штризоною з'єднання 17 здійснюється вимірювання хами позначено додаткову розрахункову поверхню фактичної поверхні 16 у вимірювальній зоні М6 по S7, що являє собою додатковий об'єм матеріалу, периметру навколо профілю лопатки, а зібрані що знімається з поверхні S6 (ділянка з рідкішими дані обробляються на обчислювальній техніці крапками) Цей варіант стосується лопаток із східВиготовляється пригнана поверхня 06, яка перечастою зміною профілю у напрямку вершини, у ходить у розрахункову поверхню S6, тобто, така, результаті чого "каплеподібний профіль" перехощо якнайкраще узгоджується з останньою (і в дить у дуже тонкий профіль із практично постійною цьому випадку "розрахунковий профіль має пріотовщиною по довжині і ВІДПОВІДНО вигнутим боком ритет перед розрахунковим положенням") Найрозрідження лопатки простішим варіантом виготовлення пригнаної по -7 14 ФІГ.1 Фіг.2 13 53755 14 16 S 5 0 5 9 Фіг.З Фіг.4 Фіг.5 TOB "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)236-47-24

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing coordinated aero-hydrodynamical surfaces of rotors

Назва патенту російськоюСпособ изготовления согласованных аэрогидродинамических поверхностей роторов

МПК / Мітки

Мітки: спосіб, узгоджених, виготовлення, аерогідродинамічних, поверхонь, роторів

Код посилання

<a href="https://ua.patents.su/7-53755-sposib-vigotovlennya-uzgodzhenikh-aerogidrodinamichnikh-poverkhon-rotoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення узгоджених аерогідродинамічних поверхонь роторів</a>

Попередній патент: Пристрій для оброблення крихких матеріалів

Наступний патент: Спосіб виготовлення замкнених безвузлових плетених сіток

Випадковий патент: Спосіб візуалізації середніх фаланг та суміжних міжфалангових суглобів іі-v пальців кисті