Спосіб виробництва товстих листів

Номер патенту: 597

Опубліковано: 15.12.1993

Автори: Шульженко Віктор Васильович, Міронов Євген Костянтинович, Хорошілов Микола Макарович, Міллєр Віктор Вікторович, Проценко Юрій Юрійович, Соловьйов Дмитро Володимирович

Формула / Реферат

Способ производства толстых листов, включающий нагрев слитка, прокатку на обжимном стане, удаление дефектных концов заготовки, порезку на слябы, последующую горячую прокатку на листовом стане, вырезку проб для механических испытаний и порезку на мерные длины, отличающийся тем, что удаление дефектных концов концевых слябов осуществляют до появления бездефектного металла на ширине 0,5-0,7 его ширины, а вырезку проб для механических испытаний и увеличенной длины листов осуществляют после прокатки на листовом стане со стороны удаленной дефектной части концевого сляба.

Текст

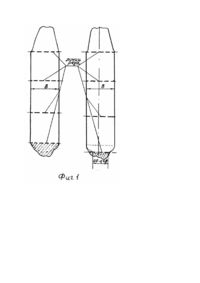

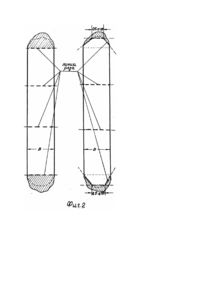

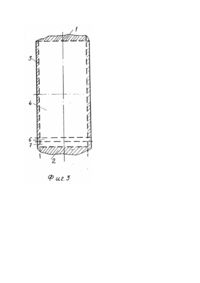

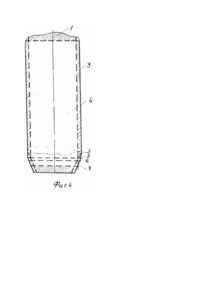

Изобретение относится к области металлургии, преимущественно к прокатке толстых листов из рядовых, конструкционных, низколегированных марок сталей и сплавов. Известен способ изготовления толстых листов из слитков [1], имеющи х наклонные участки в виде лысок, сопряженных с его торцевыми поверхностями. Использование способа позволяет уменьшить торцевую обрезь, однако он пригоден для прокатки только круглых слитков и характеризуется, кроме того, трудоемкостью процесса подготовки к прокатке и увеличением расхода металла. Известен способ производства толстых листов из заготовки прямоугольной формы, полученной на обжимном стане после порезки раската на слябы расчетной массы [2], торцевые части раскатов которых, имеющие прямоугольную форму и закаты по периметру, полностью удаляются. Недостатком известного способа является то, что полностью не используется годная часть слитка, поскольку донная (мартеновский слиток) и донная и головная части (слиток электрошлакового переплава (ЭШП), представляющие собой здоровый полноценный металл, имеют прямоугольную форму и закаты по периметру. Наиболее близким к заявленному по технической сущности и достигаемым результатам является способ изготовления толстых листов из слябов, обрезку дефектного конца заготовки которых для увеличения выхода годного производят частично, протяженностью 65-75% длины дефекта, а при прокатке на толстолистовом стане начальные 25-45% абсолютного обжатия осуществляют с кантовкой заготовки после каждого прохода [3]. Недостатком этого способа, кроме снижения производительности стана, является его недостаточная эффективность, так как донную часть обрези слитка оставляют только в объеме, который позволил бы оставленную зауженную часть сляба довести до основной его ширины за счет веерообразного уширения дефектного конца в результате прокатки сляба дефектной частью только вперед до направлению прокатки, для чего заготовку предлагается кантовать на 180° после каждого пропуска. В основу изобретения поставлена задача разработать способ производства толстых листов из концевых слябов мартеновского слитка и слитка ЭШП, в котором путем удаления конца донных слябов из мартеновского слитка и головных и донных слябов из слитка ЭШП снижают удельный расход металла. Поставленная задача решается тем, что в способе производства толсты х листов, включающем нагрев слитка, прокатку на обжимном стане, удаление дефектных концов заготовки, порезку на слябы, последующую горячую прокатку на листовом стане, вырезку проб для механических испытаний и порезку на мерные длины, согласно изобретению, удаление дефектных концов концевых слябов осуществляют до получения бездефектного металла на ширине 0,5-0,7 его ширины и вырезку проб для механических испытаний и увеличенной длины листов осуществляют после прокатки на листовом стане со стороны удаленной дефектной части концевого сляба. При этом, если непрямоугольной части концевого сляба удаление дефектной части произвести на ширине менее 0,5 ширины раската, то оставшаяся ее часть будет иметь значительную протяженность, особенно при большой ширине листового раската, а это может привести к ее раскрытию в процессе прокатки на листовом стане, попаданию под проводковую арматуру и созданию аварийных ситуаций. Удаление дефектной части концевого сляба на ширине более 0,7 ширины раската нецелесообразно, так как это снизит эффективность способа, не создавая дополнительных преимуществ при прокатке. Результаты прокатки концевых слябов с разным объемом удаления дефектного конца приведены в таблице. Способ производства толстых листов осуществляется следующим образом: Нагретый слиток подают в клети обжимного стана, где прокатывают на заданный размер раската, который затем разрезают на слябы расчетной массы, а на донном слябе из мартеновского слитка или на донном и головном слябах из слитка ЭШП оставляют концевую обрезь, дефектную часть которой затем удаляют до появления здорового металла на ширине 0,50,7 ширины раската. В результате этого к массе годной масти слитка - М, принятой для расчета по известному способу, добавляется: -дополнительная годная масса слитка –M1, за счет возможности использования по прямому назначению донной обрези листового раската, прокатанного из концевого сляба, в объеме 2,55,0% [3] его массы в связи с наличием на нем дополнительной концевой обрези сляба (фиг. 3 (2) и фиг. 4(2)) М1 = m(0,025-0,05)(кг), где m - масса концевого сляба (кг), М2 - дополнительная масса годной части слитка, полученная за счетобрезки заката, перешедшего на раскат с концевого сляба в пределах ширины обрезаемой кромки - I1 M2 = l1 ´ h ´ B ´ g (кг ) , где B и B1 - ширина листа и листового раската (дм); h - толщина листа (дм); g - удельная масса стали (кг/дм 3); B1 - B 2 h - ширина дополнительной части раската, равная l1 = , где a - угол наклона заката к tg a боковой кромке листа. B -B Приняв a = 45o , tg a = 1 , l1 = 1 , формула примет вид: 2 B -B M2 = 1 ´ h ´ B ´ g (кг ) 2 - дополнительная масса годной части слитка за счет заготовок для первичных (М3) и повторных (М4) испытаний, вырезанных из непрямоугольной части раската, но для которых, при использовании известного способа, потребовалась бы дополнительная масса стандартного сляба: М3 и М4 = I 2·I3·h· g (кг), где I2 и I3 - соответственно ширина заготовок для первичных и повторных механических испытаний (дм); g - удельная масса стали (кг/дм 3), При прокатке слитка ЭШП достигаемая экономия металла удваивается. На фиг. 1 показана схема раскроя мартеновского слитка, а на фиг. 2 - слитка ЭШП по известному и заявленному способу. На фиг. 3 - показана схема раскроя листового раската по известному способу, где: 1 головная обрезь, 2 - донная обрезь, 3 - боковая обрезь. 5 и 6 соответственно заготовки для первичных и повторных механических испытаний. На фиг. 4 показана схема раскроя листового раската из концевого сляба по заявленному способу, поясняющая получение технического результата, где: 1 - головная обрезь, 2 - донная обрезь, которая, благодаря наличию концевой обрези на слябе, превратилась в годный лист массой – M1, 3 - боковая обрезь, 4 - увеличение длины годной части листа за счет обрезки боковых закатов, перешедших со сляба в пределах ширины отрезаемой боковой обрези М2, 5 и 6 - заготовки для первичных и повторных испытаний, вырезанные из непрямоугольной части раската массой М3 и М4. Пример конкретного осуществления. Расчетная масса годной части слитка Д-13 по существующей те хнологии раскроя М = 11,2т. Раскраивают слиток на четыре сляба массой 2,8 т, из которых прокатывают четыре листа толщиной 20 мм и шириной 2000 мм. Тогда: - дополнительная масса слитков (M1) за счет появившейся возможности использования по прямому назначению донной обрези листового раската в результате применения способа в объеме 2,5-5% его массы - т: [2] M1 = m(0,025 - 0,05) - 2800×(0,375) = 106 кг - дополнительная масса годной части слитка (M2), полученная за счет обрезки заката в пределах отрезаемой боковой кромки, если принять угол наклона дефекта равным 45° и ширину отрезаемой кромки на обе стороны раската, равной 120 мм: B -B M2 = l1 ´ h ´ B ´ g 1 ´ h ´ B´ g = 2 21 20 - 20,00 , = ´ 0,20 ´ 20 ´ 7,85 = 18,8 кг 2 - дополнительная масса годной части слитка за счет заготовок для первичных (М3) и повторных (М4) механических испытаний, вырезаемых из непрямоугольной части листового раската за счет применения способа при средней их ширине I2 = 0.75 дм и I3 = 1,75 дм (4) будет равной: M3 + M4 = (I2 + I3 ) ´ h ´ B ´ g = (0,75 + 1,75 ) ´ . ´ 0,2 ´ 21 2 ´ 7,85 = 157 кг , Суммарная экономия за счет применения способа равна: Эк.мет. = M1 + M2 + М3 + М4 (кг) = 106 + 18,8+157 = 281,8 кг. В расчете на 1 тонну годной части мартеновского слитка экономия металла составит 2818 , Эк. мет. = = 25 кг / т. 112 , При производстве толстолистовой спокойной стали рядовых заказов 300 тыс. тонн в год экономия металла составит: 0,025×300000 = 7500 т. При средней стоимости заготовки 185 р/т и обрези 50 р/т экономический эффект на одном предприятии составит: Э 1Э = 7500·(185-50) = 1012500 руб.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing of thick sheets

Автори англійськоюMillier Viktor Viktorovych, Khoroshylov Mykola Makarovych, Protsenko Yurii Yuriiovych, Mironov Yevhen Kostiantynovych, Shulzhenko Viktor Vasyliovych, Soloviov Dmytro Volodymyrovych

Назва патенту російськоюСпособ производства толстых листов

Автори російськоюМиллер Виктор Викторович, Хорошилов Николай Макарович, Проценко Юрий Юрьевич, Миронов Евгений Константинович, Шульженко Виктор Васильевич, Соловьев Дмитрий Владимирович

МПК / Мітки

МПК: B21B 1/38

Мітки: листів, товстих, виробництва, спосіб

Код посилання

<a href="https://ua.patents.su/7-597-sposib-virobnictva-tovstikh-listiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва товстих листів</a>

Попередній патент: Перетворювач постійної напруги

Наступний патент: Спосіб знешкодження газових викидів

Випадковий патент: Спосіб отримання комплексного палива для енергетичних пристроїв малої та середньої потужності з продуктів переробки промислових відходів