Спосіб виготовлення замкнених профілів з фальцевим швом

Формула / Реферат

1. Механізм накатки полотна круглов'язальної машини, що містить корпус, в опорах якого розташований товарний валик, та привід, який відрізняється тим, що привід містить електродвигун та редуктор кінематично зв'язані між собою та з товарним валиком.

2. Механізм накатки полотна круглов'язальної машини за п. 1, який відрізняється тим, що додатково обладнаний системою керування електродвигуна, яка містить два фотодіоди, розташовані в корпусі над товарним валиком, причому один із фотодіодів призначений для контролю крайнього верхнього положення полотна, а другий - для контролю нижнього його положення.

Текст

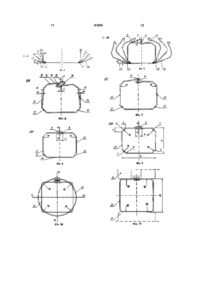

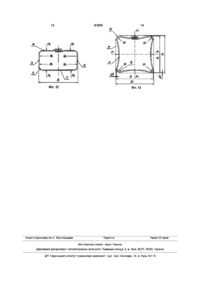

1 Спосіб виготовлення замкнених профілів з фальцевим швом шляхом багатоперехідного формування в валках смугової заготовки, що включає формування елементів фальцевого шва, послідовне формозмінення заготовки згинанням до утворення профілю незамкненої форми, отримання замкненого профілю шляхом зчеплення і закачування елементів шва і калібрування профілю, який відрізняється тим, що калібрування здійснюють розтягненням, шляхом прикладення нормальних зусиль з середини профілю 2 Спосіб за п 1, який відрізняється тим, що формозмінення заготовки до утворення профілю незамкненої форми здійснюють шляхом одночасного підгинання всіх його стінок 3 Спосіб за п 1 або п 2, який відрізняється тим, що спочатку формоутворюють незамкнений профіль з конфігурацією, ВІДМІННОЮ ВІД заданої, і отримують замкнений профіль, потім переформовують його в профіль потрібної конфігурації, після чого здійснюють калібрування 4 Спосіб за одним з пп 1, 2 і 3, який відрізняється тим, що одночасно з калібруванням профілю додатково обтискають фальцевий шов 5 Спосіб за одним з пп 1, 2, 3 і 4, який відрізняється тим, що калібрування профілю здійснюють з обмеженням ззовні, наприклад валками або роликами 6 Спосіб за одним з пп 1, 2, 3 і 4, який відрізняється тим, що калібрування здійснюють з прикладенням до зовнішньої поверхні профілю нормальних зусиль в напрямі, перпендикулярному напряму дії нормальних зусиль з середини профілю 7 Спосіб за одним з пп 1, 2, 3 і 4, який відрізняється тим, що перед калібруванням стінки профілю прогинають всередину Винахід відноситься до обробки металів тиском, зокрема до виробництва гнутих профілів формуванням в валках, і може бути використаний в будівництві, сільгоспмашинобудуванні та інших галузях при виготовленні замкнених профілів Відомий аналог - спосіб виготовлення труб з фальцевим швом, що включає згинання відбортовок стиків фальцевого шва, формування круглої частини труби зі зменшуваним радіусом до утворення незамкненої труби еліпсної форми з недогнутими відбортовками, зчеплення цих відбортовок і зшиття фальцевого шва шляхом закачування При цьому зчеплення відбортовок стиків фальцевого шва здійснюють в передостанньому переході шляхом роздавання незамкненої труби на оправці, і одночасно калібрують більшу частину и внутрішньої поверхні по діаметру готової труби Після цього в останньому переході здійснюють передвалкове калібрування по діаметру готової труби шляхом обтиснення в валках, і потім закочують фальцевий шов валком і роликом, розташованим на оправці Тобто в суті в останньому переході здійснюється калібрування шляхом обтиснення валками ще незамкненого профілю (труби) на оправці одночастно з закачуванням елементів фальцевого шва (див авт свід СРСР №1303211, М кл В21Д5/06, опубл в Б В , 1987, №14) У аналога і рішення, що заявляється, співпадають наступні ознаки формування елементів фальцевого шва, формозмінення заготовки шляхом згинання до утворення профілю незамкненої форми, отримання замкненого профілю шляхом зчеплення і закачування елементів шва, калібрування профілю Отриманню очікуваного технічного результату при використанні аналога перешкоджають наступні причини При обтисненні валками розташованого на оправці профілю, тим більше одночасно із закачуванням шва, забезпечити щільний обхват металом оправки по всьому периметру (особливо для профілів складної конфігурації) не можливо, а тому розміри готового профілю завжди перевищують розміри оправки Збільшення обтиснення в валках може привести до втрати СТІЙКОСТІ СТІНОК СО Ю (О (О 61653 пошкодження їх лицьової поверхні) і скороченні КІЛЬКОСТІ технологічних переходів при їх виготовленні На рішення поставленої задачі направлено спосіб виготовлення замкнених профілів з фальцевим швом Він ЗДІЙСНЮЄТЬСЯ ШЛЯХОМ багатоперехідного формування в валках смугової заготівлі і включає формування елементів фальцевого шва, послідовне формозмінення заготовки згинанням до утворення профілю незамкненої форми, отримання замкненого профілю шляхом зчеплення і закачування елементів шва і калібрування профілю Від прототипу спосіб, що заявляється, відрізняється тим, що калібрування здійснюють розтягненням шляхом прикладення нормальних зусиль зсередини профілю Між сукупністю суттєвих ознак способу, що заявляється, і досягненням технічного результату є наступний причинно-наслідковий зв'язок Калібрування розтягненням шляхом прикладення нормальних зусиль зсередини профілю дозволяє поперше, здійснювати деформацію розтягнення прямих дільниць (стінок) профілю без загрози втрати їх СТІЙКОСТІ, усуваючи при цьому відхилення У винаходу, що заявляється, і прототипу співвід прямолінійності стінок (опуклість, угнутість, падають наступні ознаки формування елементів хвилястість та ін) і забезпечуючи отримання нефальцевого шва, послідовне формозмінення загообхідних форми і розмірів профілю, по-друге, при товки згинанням до утворення профілю незамкнеформуванні криволінійних дільниць реалізувати ної форми, отримання замкненого профілю шлясхему вигину з розтягненням, що дає можливість хом зчеплення і закачування елементів шва, чітко отримувати місця вигину із заданими радіукалібрування профілю сами кривизни, в тому числі і за рахунок практично Отриманню очікуваного технічного результату повного виключення пружинення металу Крім топри використанні прототипу перешкоджають наго, у ВІДМІННІСТЬ від прототипу лицьова поверхня ступні причини В результаті прикладення зусиль профілю при калібруванні не випробовує ЗОВНІШНІХ на локальних дільницях профілю (в місцях сполунавантажень і тому не ушкоджується, що особливо чення стінок з полицями) при згинанні бічних стінок важливо для профілів з покриттям утворюється неплощинність (опуклість) стінок ВІДПОВІДНО З ЦІЄЇ Ж причини, а також через вільне Потрібно зазначити, що при калібруванні призгинання металу не відбувається формування на кладення нормальних зусиль зсередини профілю заданий радіус місць вигину на нижній СТІНЦІ проможе бути здійснено як мінімум в двох протилежфілю При калібруванні профілю шляхом обтисних напрямах таким чином, щоб забезпечити рознення в валках через втрату СТІЙКОСТІ СТІНОК отритягнення металу по всьому поперечному перетину мати місця згину необхідних розмірів не завжди профілю, а не будь-якої окремої його частини (наможливо При цьому опуклі бічні стінки при їх обприклад, прикладення таких зусиль до двох протисненні прогинаються всередину профілю, і це тилежно направлених стінок при виготовленні копрогинання може залишатися на готовому виробі робчатого профілю) Якщо при калібруванні такого У випадку, якщо таке прогинання відбувається в ж профілю зусилля прикладати тільки в місцях межах пружних деформацій, то після виходу з касполучення стінок, то це необхідно робити в чотилібруючих валків стінки профілю повертаються рьох напрямах При збільшенні числа таких на(повністю або частково) в первинне положення, прямів процес розтягнення здійснюється більш тобто опуклість стінок залишається Таким чином, рівномірно зі зменшенням тангенціальних сил (теотримати задані форму і розміри профілю, особртя) на дільницях контакту профілю з інструменливо тонкостінного, калібруванням шляхом обтистом (наприклад роликами оправки, за допомогою нення в валках не завжди можливо Крім того, з яких передаються нормальні зусилля) прикладенням зусиль до зовнішньої поверхні проКалібрування профілю розтягненням може буфілю через відносне ковзання в калібрах валків ти здійснене як за рахунок зміни форми профілю можливе пошкодження його лицьової поверхні (вирівнювання неплощинності стінок, зменшення Цей дефект найбільш виявляється на металі з радіусів вигину місць сполучення стінок, перефордекоративним покриттям мування заздалегідь створеної проміжної конфігурації профілю та ш ), так і безпосередньо за рахуВ основу винаходу поставлено задачу створинок пластичної деформації розтягнення металу ти такий спосіб виготовлення замкнених профілів з При цьому у першому випадку довжина металлу фальцевим швом, в якому удосконалення за рахупо периметру профілю (ширина заготівлі) до калінок введення нової операції дозволяє забезпечити брування і після нього практично не змінюється, а досягнення технічного результату, що полягає в в другому - вона після калібрування збільшується підвищенні якості профілів (за рахунок забезпечення заданих форми і розмірів і попередження В окремих випадках реалізації спосіб виготовпрофілю і ви давленню надлишків металу в зазори між валками, в тому числі в місцях сполучення стінок профілю Крім того, зі збільшенням обтиснення росте опір переміщенню профілю на оправці і ВІДПОВІДНО збільшуються енерговитрати на формування У разі недостатнього тягового зусилля можливе буксування валків, в наслідок чого порушується поверхня профілю Найбільш близьким по технічній суті до того, що заявляється, є вибраний як прототип спосіб виготовлення замкнених профілів коробчатого типу з фальцевим швом шляхом багатоперехідного формування смугової заготівлі в валках, який включає формування елементів фальцевого шва, згинання полиць, а потім стінок до утворення профілю незамкненої форми, зчеплення елементів шва шляхом прикладення нормальних зусиль до верхньої частини бічних стінок зсередини, закачування шва вертикальними зусиллями при збереженні згаданих нормальних зусиль зсередини і подальше калібрування профілю ззовні шляхом обтиснення в валках (див авт свід СРСР №1775202, М кл В21Д5/06, опуб в Б В, 1992, №42) 61653 лення замкнених профілів з фальцевим швом хауса в місцях сполучення стінок профілю При порактеризується наступними ВІДМІННИМИ ВІД протодальшому калібруванні ці стінки вирівнюються, а типу ознаками величина радіуса практично не змінюється - формозмінення заготівлі до утворення проСуть винаходу, що заявляється, пояснюється філю незамкненої форми здійснюють шляхом одграфічними матеріалами, на яких зображено ночасного підгинання всіх його стінок, на фіг 1 - замкнений профіль з фальцевим швом, - спочатку формоутворюють незамкнений профіль з конфігурацією, ВІДМІННОЮ ВІД заданої, і на фіг 2 - смугова заготовка, отримують замкнений профіль, потім переформона фіг 3-9 -технологічні переходи виготовленвують його в профіль потрібної конфігурації, після ня профілю, чого здійснюють калібрування, на фіг 10 - схема калібрування з попереднім - одночасно з калібруванням профілю додатпереформуванням профілю, ково обтискають фальцевий шов, на фіг 11 - схема калібрування з обмеженням ззовні, - калібрування профілю здійснюють з обмеженням ззовні, наприклад валками або роликами, на фіг 12 - схема калібрування розтягненням із - калібрування здійснюють з прикладенням до застосуванням обтиснення профілю, зовнішньої поверхні профілю нормальних зусиль в на фіг 13 - схема калібрування з попереднім напрямі, перпендикулярному напряму дії нормапрогинанням стінок профілю льних зусиль зсередини профілю, На графічних матеріалах є наступні позначен- перед калібруванням стінки профілю прогиня нають всередину 1 - нижня стінка профілю, Формозмінення заготівлі до утворення профі2 і 3 - бічні стінки, лю незамкненої форми шляхом одночасного під4 і 5 - нижні похилі стінки, гинання всіх його стінок в порівнянні з послідовним 6 і 7 - верхні похилі стінки, формуванням, починаючи з периферійних діль8 - верхня стінка, ниць заготівлі, дозволяє застосовувати збільшені 9 - фальцевий шов, кути згинання, тобто посилити режим формування, 10 і 11 - полиці верхньої стінки 8, і за рахунок цього отримати додатковий технічний 12 - смугова заготовка, результат - зменшення КІЛЬКОСТІ технологічних 13 і 14 - елементи фальцевого шва, переходів 15 і 16 - відбортовки елементів фальцевого шва, У випадку, коли отриманий замкнений профіль (проміжної форми) формозмінюють до необхідної 17, 18, 2 1 , 22, 23 і 24 - ДІЛЬНИЦІ заготовки, ВІДконфігурації і після цього здійснюють його калібруПОВІДНІ стінкам 2, 3, 4, 5, 6 і 7 профілю, вання, досягається аналогічний додатковий техні19 і 20 - ДІЛЬНИЦІ заготовки, ВІДПОВІДНІ ПОЛИЦЯМ чний результат Так, при виготовленні коробчатого профілю початкове отримання замкненого профі25 - незамкнений профіль, лю у вигляді труби як перехідної форми з подаль26 - замкнений профіль, шим його переформуванням в профіль потрібної 27- готовий профіль (після калібрування), конфігурації вимагає менше технологічних пере28 - профіль перехідної форми (труба), ходів, ніж безпосереднє формоутворення необхід29 - переформований профіль (квадратна труної конфігурації згинанням заготівлі ба), Додаткове обтиснення фальцевого шва, здій30 - замкнений профіль, снюване одночасно з калібруванням, дозволяє 31 і 32 - валки, запобігти руйнуванню шва, особливо при значних 33 - замкнений профіль, по величині зусиллях розтягнення, що підвищує 34 і 35 - бічні стінки профілю 33, якість готових профілів 36 і 37 - верхня і нижня стінки профілю 33, Калібрування профілю з обмеженням ззовні 38 - профіль з прогнутими стінками, може бути здійснене у випадку, коли ролики на 39 - замкнений профіль перед прогинанням оправці заздалегідь не можуть бути виставлені на стінок, заданий розмір (наприклад, якщо вони виконані I-XVII - нумерація технологічних переходів, підпружненими, а роль обмежувача виконує валок Во- ширина заготовки, або інший ролик) Це гарантує отримання готового В і Н - ширина і висота готового профілю, профілю з точними розмірами ДВ і ДН - величини змінення розмірів профілю 39, Калібрування з прикладенням до зовнішньої поверхні профілю нормальних зусиль в напрямі, N- зусилля розтягнення, перпендикулярному дії нормальних зусиль зсереР - зусилля зтиснення, дини профілю, здійснюють в тих випадках, коли, R - радіус сполучення стінок профілю, наприклад, розтягнення здійснюється в двох про5 - товщина заготівлі, тилежних напрямах, і для зменшення зусиль на це b і h - розміри похилої стінки, розтягнення застосовують зусилля стиснення з f - зазор між окрайками відбортовок 15 і 16, других напрямів Це доцільно при відносно збільm - ширина фальцевого шва, шеній товщині заготівлі і дозволяє отримувати а - кут підгинання відбортовок 15 116, профілі без опуклості стінок, тобто підвищити їх Р, у, 5, і ф - кути підгинання дільниць 17 і 18, 19 1 ЯКІСТЬ Прогинання стінок профілю всередину перед калібруванням дозволяє зменшити величину раді 0 І 7 7 , і 20, 21 і 22, 23 і 24 заготівлі -ВІДПОВІДНО, уі - кут недогинання до 90° ДІЛЬНИЦІ 19, Фі - кут перегинання за 90° дільниць 23 і 24 61653 Спосіб, що заявляється, реалізовується за допомогою профілезгинального стану, що включає робочі КЛІТІ з валками, бічні ДОПОМІЖНІ непривідні ролики і оправку, розташовану між валками і цими роликами При цьому оправка взаємодіє з профілем тільки за допомогою встановлених на ній власних роликів Спосіб, що заявляється, в конкретному прикладі при виготовленні замкненого профілю 27 з фальцевим швом 9 (фиг 1), утвореного зі стінок прямих - 7, 2, 3, 8 і похилих - 4, 5, 6 і 7, реалізовується таким чином У першому переході (фіг 2) валки робочої КЛІТІ стану деформації смугової заготівлі 12 не здійснюють, а лише задають точний напрям і створюють необхідне тягове зусилля для и переміщення в стані В переході II (фігЗ) здійснюють формування елементів 13 і 14 фальцевого шва і підгинають відбортовки 15 і 16 на кут а Далі (переходи III-V) продовжують підгинання відбортовок до кута а=150° 160°, тобто недоформування їх до кінцевого положення на профілі (180°) складає 20°-30° В переході VI (фіг 4) починають одночасне підгинання на кут р дільниць 77 і 18 заготівлі, ВІДПОВІДНИХ похилим стінкам 6 і 7 профілю, і на кут у дільниць 19 і 20, ВІДПОВІДНИХ полицям 10 і 11 В VII-IX переходах продовжують їх підгинання При цьому кінцеві положення дільниць в IX переході визначаються для дільниць 17 і 18 - кутом p=arctg b/h (при b=h, p=45°), для ДІЛЬНИЦІ 19-у=90°, для ДІЛЬНИЦІ 20-у=90°-у, Кут уі=3°-15°, причому менші його значення застосовують для величин з меншим відношенням розмірів відбортовки 15 і полиці 10 В Х-ХІІІ переходах (фіг 5) здійснюють підгинання на кут 5 дільниць 27 і 22, ВІДПОВІДНИХ ПОХИ Л И М стінкам 4 і 5, і на кут е - дільниць 23 і 24, ВІДр ПОВІДНИХ бічним стінкам 2 і 3 Кінцеві положення цих дільниць в XIII переході, в якому закінчується формування незамкненого профілю 25, визначаються кутами 5=arctg h/b, cp=90° При цьому полиця 19 залишається недогнутою на кут уі, а елементи 13 і 14 фальцевого шва розташовані один над одним і не зчеплені поміж собою В XIV - XVI переходах отримують замкнений профіль шляхом зчеплення і закачування елементів шва Для цього спочатку зусиллями Рі (фіг 6) перегинають ДІЛЬНИЦІ 23 і 24 на кут ері і одночасно зусиллям Р підтискують полицю 19 з елементом 13 шва таким чином, щоб між окрайками відбортовок 15 і 16 утворився гарантований зазор f Його величина тим більша, чим більші розміри відбортовок і величина кута е підгинання Потім зусилр лями Ni (фіг 7), прикладеними до дільниць 23 і 24 зсередини профілю, здійснюють зчеплення елементів 13 і 14 фальцевого шва Після цього (фіг 8) зусиллями Рг (при діючих зсередини профілю зусиллях N2) обтискають елементи 13 і 14 і закочують їх, отримуючи фальцевий шов 9 шириною m і замкнений профіль 26 загалом В XVII - останньому переході (фіг 9) здійснюють калібрування профілю розтягненням шляхом додатку зусиль N3 до похилих стінок 4, 5, 6 і 7, внаслідок чого отримують готовий профіль 27 При калібруванні зусилля розтягнення розповсюджу 8 ється по всьому периметру профілю (стінки розтягуються, а в місцях їх сполучення реалізовується схема вигину з розтягненням), в результаті усуваються дефекти його форми (опуклість і угнутість стінок, збільшена величина радіусу місць вигину) і досягаються задані розміри В, Н, b, h, R і m Крім того, лицьова поверхня профілю характеризується високою якістю, оскільки не випробовує безпосередньо на собі значних по величині зусиль калібрування і тому не ушкоджується Формоутворення заготівлі в І-ХІ переходах здійснюють у валках робочих клітей із застосуванням (в VIII і IX переходах) бічних непривідних вертикальних роликів Починаючи з XII переходу і до закінчення формування профілю використовують оправку з роликами, призначення яких різне Так, в XII і XIII переходах з їх допомогою підгинають Д І ЛЬНИЦІ 2 1 , 22 і 23, 24, коли доступ до них верхніх валків неможливий Такими ж роликами утримують в необхідному положенні ДІЛЬНИЦІ 21 і 22 в XIV-XVI переходах При цьому перегинання дільниць 23 і 24 на кут фі здійснюють бічними роликами, а повернення цих дільниць в початкове положення (зусиллями Ni при зчепленні елементів 13 і 14) і утримання в ньому (зусиллями N2 при закачуванні фальцевого шва 9) - роликами оправки І, нарешті, в XVII переході роликами оправки здійснюють калібрування профілю розтягненням В окремих випадках реалізації способу, що заявляється, виготовлення профілю здійснюється таким чином 1) Починаючи з переходу VI (фіг 4) одночасно попарно підгинають всі ДІЛЬНИЦІ 17 і 18, 19 і 20, 21 і 22, 23 і 24 заготівлі на кути р, у, 5, і ер, ВІДПОВІДНО ДО отримання незамкненого профілю 25 (фіг 5) Така схема формування дозволяє, збільшити кути підгинання в кожному з переходів і отримати той же незамкнений профіль за 6 - 7 переходів, замість 8, а готовий профіль 27 (фіг 9) - ВІДПОВІДНО за 15-16 переходів замість 17, тобто досягається додатковий технічний результат - скорочення числа технологічних переходів 2) Спочатку (фіг 10) формоутворюють незамкнений профіль перехідної форми (трубу) з конфігурацією ВІДМІННОЮ від заданої (квадратної), і отримують з нього замкнену трубу 28 Потім здійснюють переформування в профіль 29 (квадратну трубу) шляхом додатку зусиль Р4, після чого калібрують профіль 29 зусиллями N4, прикладеними зсередини до місць сполучення його стінок Аналогічно з попереднім випадком тут також досягається скорочення числа технологічних переходів, оскільки на формоутворення труби їх потрібно на 20%40% менше, ніж на отримання квадратного профілю безпосередньо шляхом послідовного вигину заготівлі 3) Додаткове обтиснення фальцевого шва 9 (фіг 9) одночасно з калібруванням профілю зусиллями N3 здійснюють шляхом додатку зусиль Рз (зовні валком, а зсередини роликом оправки) Це дозволяє запобігти руйнуванню шва, наприклад при збільшених розтягуючих зусиллях, і зміцнити його, що підвищує якість профілю 4) Калібрування профілю ЗО (фіг 11) з обмеженням ззовні здійснюють валками 31 і 32, які заздалегідь виставляють на заданий основний (точ 61653 ний) розмір Ні готового профілю Зусилля N5 калібрування передаються зсередини профілю роликами оправки, які встановлені в ній з можливістю переміщення в напрямі їх дії, а валки 31 і 32 тим самим обмежують це переміщення, запобігаючи отриманню основного розміру профілю, більшого за необхідний (Ні) 5) Калібрування профілю 33 (фіг 12) при додатку нормальних розтягуючих зусиль N6, зсередини до стінок 34 і 35 здійснюють за допомогою нормальних зусиль Рє, які прикладають ззовні до стінок 36 і 37, тобто перпендикулярно дії зусиль Ыб При отриманні основного розміру Ві профілю (особливо при збільшеній товщині його стінок) величина калібруючих зусиль N6, що створюються роликами оправки, меншає завдяки зусиллям Рє, які створюються валками 6) Прогинання стінок всередину профілю 38 (фіг 13) перед калібруванням здійснюють шляхом додатку нормальних зусиль Р7 (у вертикальній площині валками, а в горизонтальній - вертикальними роликами) При цьому в порівнянні з початковою формою профілю 39 дещо меншають його поперечні розміри (по вертикалі на величину 2ДН=Нз-Н2, а по горизонталі - 2ДВ=Вз-В2) і величина радіуса сполучення стінок з F?2 до Ri Додатком зусиль N7 калібрують профіль переважно за рахунок розгинання стінок При цьому величина радіуса Ri практично не змінюється, і готовий профіль (на фіг 13 не показано) отримують з основним (точним) для нього розміром Ri Таким чином здійснення калібрування за схемами, зображеними на фіг 11-13, дозволяє підвищити якість профілів за рахунок отримання точних розмірів Н-і, Ві і Ri Досвідна перевірка способу проводилася при 10 виготовленні замкненого профілю водостоку (фіг 1), розміри якого складали В=102мм, Н=76мм, Ь=п=12мм, т = 7 м м , R = 5 M M , З штучної заготівлі (сталь 08кп з полімерним покриттям) перетином 0,6ммх345мм і довжиною 2000мм Формування профілю здійснювалося в 17 технологічних переходах за схемою, яка приведена на фіг 2-9 Режим формування в II - V переходах - а=45°, 90°, 120°, 150°, в VI-IX переходах - р=10°, 20°, 35°, 45°, у=22,5°, 45°, 65°, 83°, (для ДІЛЬНИЦІ 79) і 90° (для ДІЛЬНИЦІ 20), в X - XIII переходах - 5=10°, 20°, 35°, 45°, ср=22,5°, 45°, 70°, 90° В переходах II - XI формування металу відбувалося у валках, а починаючи з XII переходу - також і за допомогою роликів оправки, розміщеної в 6 клітях стану Перегинання дільниць 23 і 24 (фіг 6) здійснювалося бічними вертикальними роликами на кут срі=3,5°, а додаток зусиль N-i, N2 і N3 зсередини профілю - роликами оправки Підгинання ДІЛЬНИЦІ 19 зусиллям Р (фіг 6) і додаток зусиль P-z (фіг 8) ззовні профілю здійснювали валком, а зсередини профілю - роликом Після калібрування готовий замкнений профіль водостоку характеризувався хорошим ЗОВНІШНІМ виглядом з непошкодженим полімерним покриттям, рівним і щільним фальцевим швом, стабільністю форми і розмірів, які відповідали вимогам креслення Таким чином, при використанні способу, що заявляється, забезпечується досягнення технічного результату - підвищення якості профілів і скорочення числа технологічних переходів 11 61653 12 Фіг. 13 Комп'ютерна верстка А Ярославцева 61653 Підписне Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of closed profiles with folded seam

Автори англійськоюAkhlestin Oleksandr Volodymyrovych

Назва патенту російськоюСпособ изготовления замкнутых профилей с фальцевым швом

Автори російськоюАхлестин Александр Владимирович

МПК / Мітки

МПК: B21D 5/06

Мітки: швом, фальцевим, профілів, виготовлення, спосіб, замкнених

Код посилання

<a href="https://ua.patents.su/7-61653-sposib-vigotovlennya-zamknenikh-profiliv-z-falcevim-shvom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення замкнених профілів з фальцевим швом</a>

Попередній патент: Пристрій для одержання газомеханічної піни

Наступний патент: Спосіб одержання ембріонів великої рогатої худоби для трансплантації

Випадковий патент: Спосіб культивування культури клітин flk-blv