Спосіб електрошлакового зварювання плавким мундштуком виробів великих товщин

Номер патенту: 66796

Опубліковано: 25.01.2012

Автори: Гуліда Володимир Пантелійович, Литвиненко Сергій Миколайович, Волошин Олексій Іванович, Гуліда Ярослав Володимирович, Красільніков Сергій Геннадійович

Формула / Реферат

Спосіб електрошлакового зварювання плавким мундштуком виробів великих товщин, при якому в зварювальному проміжку виробу розміщують плавкий мундштук з напрямними каналами для подачі дротів і здійснюють введення в зону зварювання основного й допоміжного дротів, який відрізняється тим, що подачу основного й допоміжного дротів в процесі зварювання ведуть одночасно, причому початкову ділянку шва виконують при подачі одного з дротів із швидкістю 115-125 м/г та іншого - 10-15 м/г, а виконання погонної частини шва здійснюють при подачі кожного з дротів із швидкістю 70-80 м/г.

Текст

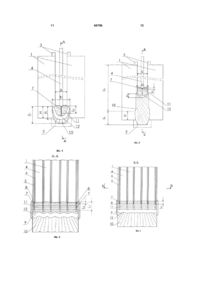

Спосіб електрошлакового зварювання плавким мундштуком виробів великих товщин, при якому в зварювальному проміжку виробу розміщують плавкий мундштук з напрямними каналами для подачі дротів і здійснюють введення в зону зварювання основного й допоміжного дротів, який відрізняється тим, що подачу основного й допоміжного дротів в процесі зварювання ведуть одночасно, причому початкову ділянку шва виконують при подачі одного з дротів із швидкістю 115-125 м/г та іншого - 10-15 м/г, а виконання погонної частини шва здійснюють при подачі кожного з дротів із швидкістю 70-80 м/г. (19) (21) u200903842 (22) 21.04.2009 (24) 25.01.2012 (46) 25.01.2012, Бюл.№ 2, 2012 р. (72) ВОЛОШИН ОЛЕКСІЙ ІВАНОВИЧ, КРАСІЛЬНІКОВ СЕРГІЙ ГЕННАДІЙОВИЧ, ГУЛІДА ВОЛОДИМИР ПАНТЕЛІЙОВИЧ, ЛИТВИНЕНКО СЕРГІЙ МИКОЛАЙОВИЧ, ГУЛІДА ЯРОСЛАВ ВОЛОДИМИРОВИЧ (73) ЗАКРИТЕ АКЦІОНЕРНЕ ТОВАРИСТВО "НОВОКРАМАТОРСЬКИЙ МАШИНОБУДІВНИЙ ЗАВОД" 3 Заявлений і відомий способи мають наступні подібні ознаки: спосіб електрошлакового зварювання плавким мундштуком виробів великих товщин, при якому в зварювальному проміжку виробу розміщують плавкий мундштук з напрямними каналами для подачі дротів і здійснюють введення в зону зварювання основного й допоміжного дротів. По сукупності істотних ознак описаний спосіб ЕШЗ є найбільш близьким аналогом (прототипом). Недоліком відомого способу є: - можливість появи дефектів в зварному з'єднанні у вигляді захоплення шлаку в зоні сплавлення металу шва з основним металом через перерви в процесі зварювання, пов'язані з введенням допоміжного дроту замість основного, що зупинився; - необхідність зниження швидкості подачі дроту на погонній частині шва для зменшення вірогідності утворення гарячих тріщин в металі шва. Вказані недоліки не забезпечують гарантії якості зварного з'єднання при високій продуктивності процесу. В основу корисної моделі поставлено задачу створити спосіб електрошлакового зварювання плавким мундштуком виробів великих товщин, який забезпечує гарантовану якість зварного з'єднання і характеризується високою продуктивністю процесу за рахунок технічного результату, що полягає в запобіганні утворенню дефектів в зварному з'єднанні. Поставлена задача вирішується в способі електрошлакового зварювання плавким мундштуком виробів великих товщин в зварювальному проміжку виробу розміщують плавкий мундштук з напрямними каналами для подачі дротів і здійснюють введення в зону зварювання основного й допоміжного дротів - подачу основного й допоміжного дротів в процесі зварювання ведуть одночасно, причому початкову ділянку шва виконують при подачі одного з дротів із швидкістю 115-125 м/г та іншого - 10-15 м/г, а виконання погонної частини шва здійснюють при подачі кожного з дротів із швидкістю 70-80 м/г. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, та технічним результатом полягає у такому. Ведення процесу зварювання при одночасній подачі основного і допоміжного дротів виключає перерви подачі зварювального дроту при зупинці основного, оскільки у момент його зупинки відбувається збільшення швидкості подачі допоміжного дроту до величини, що дорівнює сумарній швидкості подачі основного й допоміжного дротів. Виконання початкової ділянки шва при подачі одного з дротів із швидкістю 115-125 м/г та іншого - 10-15 м/г гарантує проплавлення під час переходу металевої ванни від початкових технологічних планок (карману) на крайки виробу. Виконання погонної частини шва при подачі кожного з дротів із швидкістю 70-80 м/г дозволяє оптимально розподілити тепло-вкладення, за рахунок чого покращується форма металевої ванни і характер кристалізації металу шва, а також виключається утворення гарячих тріщин в металі шва при високій швидкості зварення. 66796 4 Вказані ознаки дозволяють запобігти утворенню дефектів в зварному з'єднанні при реалізації способу ЕШЗ плавким мундштуком виробів великих товщин, який забезпечує гарантовану якість зварного з'єднання і характеризується високою продуктивністю процесу. Суть корисної моделі більш повно розкривається за допомогою креслень, де показані: на фіг. 1 - схема виконання початкової ділянки шва; на фіг. 2 - схема виконання погонної частини шва; на фіг. 3 - переріз А-А на фіг. 1; на фіг. 4 - переріз Б-Б на фіг. 2; на фіг. 5 - переріз В-В на фіг. 4. Заявлена корисна модель промислово застосовна - вона призначена для використання в промисловості й впроваджена в ЗАТ "Новокраматорський машинобудівний завод" (НКМЗ) в термічному цеху на ділянці ЕШЗ великогабаритних виробів масою до 250 тонн з товщиною зварюваного перерізу до 5000 мм. Спосіб електрошлакового зварювання плавким мундштуком виробів великих товщин здійснюється в наступній послідовності виконання операцій: - у зварювальному проміжку (фіг. 1) виробу 1 з початковими 2 і вивідними 3 технологічними планками розміщують плавкий мундштук, що складається з пластин 4 (фіг. 5) з напрямними каналами 5 і 6 для подачі основного 7 і допоміжного 8 дротів; - у напрямні канали 5 і 6 плавкого мундштука заправляють зварювальні дроти 7 і 8; - встановлюють на зварювані кромки повзуни 9 (фіг. 3) для формування шва 10; - збуджують електрошлаковий процес з утворенням шлакової 11 (фіг. 1) і металевої 12 ванн при одночасній подачі основного 7 (фіг. 3) і допоміжного 8 дротів із швидкістю, що дорівнює 115125 м/г та 10-15 м/г відповідно і здійснюють на вказаних швидкостях подачі дротів зварення початкової ділянки шва довжиною S1 (фіг. 2) до переходу на виконання погонної частини шва довжиною S2; - після підйому рівня металевої ванни 11 на відстань Н, що дорівнює 50-80 мм, від початку кромок, що зварюються, здійснюють перехід на виконання погонної частини шва із зміною режиму подачі основного 7 (фіг. 4) і допоміжного 8 дротів; - здійснюють зварення погонної частини шва довжиною S2 (фіг. 2) при однаковій швидкості подачі основного 7 (фіг. 4) і допоміжного 8 дротів, що дорівнює 70-80 м/г. В момент зупинки одного з дротів другий дріт запускається із швидкістю подачі, що дорівнює сумарній швидкості подачі основного і допоміжного дротів і складає 130-135 м/г на початковій ділянці шва та 140-160 м/г на погонній частині шва. Час від усунення відмови до запуску дроту, що зупинився, не позначається на порушенні якості зварного з'єднання. Після відновлення роботи механізму дріт подається з оптимальною швидкістю на початковій ділянці шва (115-125 та 10-15 м/г) і погонній частині зварного з'єднання (70-80 м/г). 5 У виробничих умовах ЗАТ "НКМЗ" було проведене експериментальне дослідження ЕШЗ плавким мундштуком дослідних зразків за способом найближчого аналога і заявленого способу. Початкові дані: - зварюваний виріб - станина чорнової кліті прокатного стану (дослідний зразок); - товщина зварення - 950 мм; - вертикальна протяжність шва - 1050 мм; - матеріал - сталь 30Л; - електродний матеріал - плавкий мундштук, що складається з пластин прокату стали 10ХСНД товщиною 10 мм, з привареними до них напрямними трубками 10×2 зі сталі 20 для подачі електродного матеріалу; - електродний матеріал - зварювальний дріт Св-08Г2С діаметром 3 мм; - флюс АН-8. Зварення зразків за заявленим способом ЕШЗ здійснювали в наступній послідовності виконання технологічних операцій. Виріб 1 (фіг. 1) з початковими 2 і вивідними 3 технологічними планками, зібраний із проміжком для виконання ЕШЗ, встановили на зварювальний стенд. У проміжку між зварюваними крайками виробу 1 розмістили плавкий мундштук, що складається з пластин 4 (фіг. 5) з прикріпленими до них напрямними каналами 5 і 6 для подачі в зону зварення основних 7 і допоміжних 8 електродних дротів. Встановили водо-охолоджувальні повзуни 9 для формування шва 10 (фіг. 3). В зону початку процесу, на дно початкової технологічної планки (карману) 2 (фіг. 1) залили заздалегідь розплавлений флюс для рідкого старту процесу ЕШЗ і включили подачу основних 7 (фіг. 3) і допоміжних 8 дротів з утворенням шлакової 11 і металевої 12 ванн. При цьому зварення початкової ділянки шва довжиною S1 (фіг. 2) вели з подачею основних дротів 7 (фіг. 3) із швидкістю 115-125 м/г, а допоміжних 8-10-15 м/г. Після підйому рівня металевої ванни 11 (фіг.2) на відстань Н = 50-80 мм від початку зварюваних крайок здійснили перехід на виконання погонної частини шва довжиною S2 із зміною режиму швид 66796 6 кості подачі основного 7 (фіг. 4) і допоміжного 8 дротів до 70-80 м/г. Для аналізу результатів дослідів здійснили оцінку якості зварних з'єднань за допомогою контролю ультразвукової дефектоскопії (УЗД) і металографічних досліджень макроструктури вирізаних темплетів. Результати проведених експериментів відображені в таблиці, де експерименти №№ 1 і 3 належать до найближчого аналога, а експерименти №№ 2 і 4 - до заявленого способу. В результаті аналізу цих даних отримані нижченаведені висновки. Для способу ЕШЗ, що описаний в прототипі, оптимальним слід вважати проведення процесу зварення при виконанні початкової ділянки шва із швидкістю подачі електродного дроту 115-125 м/г, а при виконанні погонної частини шва - 105-115м/г. В результаті виконання процесу на цих режимах досягається відсутність порушення стабільності, несплаву і гарячих тріщин в металі шва з одночасним забезпеченням відносно високих показників швидкості зварення в межах 0,41-0,45 і 0,380,41м/г на початковій ділянці і погонній частині шва відповідно. Проте на якісні характеристики виробів, виготовлених за цим способом, негативно впливає наявність дефектів у вигляді захоплення шлаку через перерви подачі дроту при реалізації електрошлакового процесу. Для заявленого способу ЕШЗ відсутність дефектів у вигляді порушення стабільності, захоплення шлаку, несплаву і гарячих тріщин в металі шва забезпечується при наступних режимах: - швидкість подачі основного і допоміжного дротів 115-125 і 10-15 м/г відповідно при виконанні початкової ділянки шва; - швидкість подачі основного і допоміжного дротів 70-80 м/г при виконанні погонної частини шва. При цьому забезпечується підвищення продуктивності зварювання в порівнянні з прототипом до 0,46-0,48 і 0,5-0,58 м/г на початковій ділянці і погонній частині шва відповідно. Таблиця Результати експериментів по виконанню ЕШЗ плавким мундштуком дослідних зразків № эксперименту 1 2 Швидкість подачі електЗона звародного дроту, м/г рного порушення з'єднання основного допоміжного стабільності 110-114 0 немає 115-125 0 немає Початкова більше ділянка 125 шва 0 є менше 135 110-114 10-15 немає 115-125 10-15 немає більше 125 10-15 є менше Показники процесу Дефекти шва захоплення гарячі несплави шлаку тріщини є є немає є немає немає Швидкість зварення, м/г 0,39-0,41 0,41-0,45 є є немає 0,45-0,48 немає немає є немає немає немає 0,45 0,46-0,48 немає є немає 0,5-0,52 7 66796 135 8 9 66796 10 Продовження таблицы № эксперименту 3 Швидкість подачі електЗона звародного дроту, м/г рного порушення з'єднання основного допоміжного стабільності 100-104 0 немає Погонна 105-115 0 немає частина більше шва 115 0 є менше 120 50-54 50-54 немає 55-69 55-69 немає 70-80 70-80 немає Показники процесу Дефекти шва захоплення гарячі несплави шлаку тріщини є є немає є немає немає Швидкість зварення, м/г 0,36-0,38 0,38-0,41 є немає є 0,41-0,43 немає немає немає є немає немає немає немає немає немає немає є 4 більше 80 більше 80 менше 90 менше 90 Зовнішній огляд і контроль УЗД шва підтвердили якісне виконання зварного з'єднання на вибраних оптимальних режимах ЕШЗ. Вказані режими подачі дротів забезпечують найбільш ефективне ведення процесу для прискореного розігріву і проплавлення крайок виробу на початку зварення. Це пояснюється тим, що при високій швидкості подачі основного дроту (що значно перевищує швидкість подачі допоміжного), і, отже, підвищеній величині зварювального струму, збільшується глибина L1 (фіг. 3) занурення основного 7 дроту в порівнянні з глибиною занурення L2 допоміжного 8 дроту в шлакову ванну. При цьому більша частина струму концентрується під електродом, підвищується температура і тепло, максимально виділяючись, локалізується біля межі розподілу металевої і шлакової ванн. У цій зоні відбувається оплавлення кінця електроду, що призводить до збільшення проплавлення крайок, підвищення ширини b (фіг. 1) і зростанню глибини h металевої ванни, внаслідок чого більш інтенсивно прогрівається початкова технологічна планка і прискорюється початок сплавлення металу шва з основним металом. На початковій ділянці шва характер кристалізації металу шва з глибокою металевою ванною і підвищеним проплавленням крайок не викликає небезпеки утворення гарячих тріщин, оскільки на початку зварення жорсткість шва та напруга, що утворюються, і деформації ще не викликають небезпеки появи тріщин в металі шва, що кристалізується. Вказані вище режими подачі основного і допоміжного дротів необхідні для забезпечення гарантованого сплавлення початку крайок виробу зі швом. немає 0,36-0,39 0,39-0,5 0,5-0,58 більше 0,58 менше 0,64 При виконанні погонної частини шва жорсткість та рівень напруги і деформацій досягають високих значень. Для цієї ділянки визначені параметри режиму швидкості подачі основного і допоміжного дротів на рівні 70-80 м/г, що дозволяють забезпечити оптимальні умови для отримання гарантованої якості зварного з'єднання. Такий режим супроводжується сприятливим характером кристалізації за рахунок оптимізації тепловкладення, форми металевої ванни і проплавлення крайок, що виключає утворення тріщин в металі шва, який кристалізується. Ці умови створюються в результаті того, що дріт починає оплавлятися при малій глибині L2 (фіг. 2) її занурення в шлакову ванну. Тепло більш рівномірно розподіляється в об'ємі шлакової ванни, знижується проплавлення крайок, ширина b і глибина h металевої ванни. Кривизна дна металевої ванни (фронт кристалізації) значно зменшується, внаслідок чого кристали ростуть практично вертикально (зростаються під малим кутом), виключається небезпека утворення зони слабкого місця по центру шва, що кристалізується, і, отже, усуваються умови для появи гарячих тріщин. Окрім цього, за рахунок збільшення швидкості подачі на погонній частині шва основного і допоміжного дротів до 70-80 м/г досягається підвищення швидкості зварення на 20-30 % при збереженні високої якості зварного з'єднання. Таким чином, за рахунок запобігання утворення дефектів в зварному з'єднанні забезпечується його гарантована якість з одночасним збільшенням продуктивності процесу, а це підвищує конкурентні переваги унікальних виробів підприємства, що виготовляються методом електрошлакового зварювання. 11 66796 12 13 Комп’ютерна верстка А. Крижанівський 66796 Підписне 14 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of electroslag welding by consumable mouthpiece of articles of large thicknesses

Автори англійськоюVoloshyn Oleksii Ivanovych, Krasilnikov Serhii Hennadiovych, Hulida Volodymyr Panteliiovych, Lytvynenko Serhii Mykolaiovych, Hulida Yaroslav Volodymyrovych

Назва патенту російськоюСпособ электрошлаковой сварки плавящимся мундштуком изделий больших толщин

Автори російськоюВолошин Алексей Иванович, Красильников Сергей Геннадиевич, Гулида Владимир Пантелеевич, Литвиненко Сергей Николаевич, Гулида Ярослав Владимирович

МПК / Мітки

МПК: B23K 25/00

Мітки: товщин, мундштуком, великих, зварювання, плавким, електрошлакового, виробів, спосіб

Код посилання

<a href="https://ua.patents.su/7-66796-sposib-elektroshlakovogo-zvaryuvannya-plavkim-mundshtukom-virobiv-velikikh-tovshhin.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакового зварювання плавким мундштуком виробів великих товщин</a>

Попередній патент: Пристрій для аварійного спуску людини з висотного об’єкта (варіанти)

Наступний патент: Спосіб утилізації вуглекислого газу

Випадковий патент: Програмований засіб радіозв'язку для безпілотних авіаційних комплексів з прогнозуванням завадової обстановки