Спосіб електрошлакового зварювання деталей великих перерізів та габаритів і пристрій для його здійснення

Номер патенту: 72664

Опубліковано: 15.03.2005

Автори: Федоровський Борис Борисович, Смолярко Володимир Борисович, Патон Борис Евгеньович, Огньотов Микола Миколайович, Новосьолов Сергій Вікторович, Шевченко Віталій Юхимович, Саєнко Володимир Якович, Чернець Олександр Владиславович, Медовар Лев Борисович, Нощенко Геннадій Володимирович, Цикуленко Анатолій Костянтинович, Ус Василь Іванович, Попирєв Олександр Валерійович, Петі Юрій Дмитрович, Стрельніков Микола Петрович, Петренко Володимир Леонідович

Формула / Реферат

1. Спосіб електрошлакового зварювання (ЕШЗ) деталей і виробів великих перерізів і габаритів, у якому виставляють строго горизонтально і жорстко закріплюють на опорній рамі пристрою для ЕШЗ одну з підлягаючих зварюванню частин деталі, а іншу, підлягаючу зварюванню частину деталі, встановлюють і жорстко закріплюють під кутом ±15° до горизонталі на рухомій рамі згаданого пристрою з зазором між кромками частин деталі, що зварюються, розміщають і закріплюють водоохолоджувані піддон і бічні накладки згаданого пристрою так, щоб ці піддон і бічні накладки разом з кромками деталі, що зварюються, утворили герметичний колодязь для здійснення електрошлакового процесу, при цьому на відкритій частині колодязя встановлюють додаткову надставку, що забезпечує підживлення зварювального шва на заключному етапі зварювання, розміщають у зазначеному колодязі щонайменше один витратний електрод, який одним кінцем закріплюють в електродотримачі пристрою для ЕШЗ, з'єднаному з джерелом живлення, а другий вивід джерела живлення з'єднують з деталлю, що зварюється, або з іншим електродом чи іншими електродами, заливають шлак заданого хімічного складу в зазначений колодязь до рівня, при якому шлак торкається витратного електрода (електродів) і відбувається замикання електричного ланцюга згаданого пристрою ЕШЗ, причому виплавку шлаку заданого хімічного складу здійснюють в окремому агрегаті в кількості, що визначається перерізом згаданого колодязя і перерізом витратного електрода (електродів), подають у зазначений колодязь безупинно чи порціями рідкий метал, хімічний склад якого переважно відповідає матеріалу частин виробу, що зварюються, і витратних електродів, при цьому згаданий метал плавлять в окремому плавильному агрегаті, наприклад в індукційній печі, здійснюють за рахунок тепла, що виділяється в шлаковій зварювальній ванні при проходженні через неї електричного струму, плавлення витратного електрода (електродів), оплавлення кромок, що зварюються, і одночасний поворот зазначеної рухомої рами до горизонтального рівня для формування в зазначеному колодязі зварного шва, висота якого перевищує висоту перерізу, що зварюється, на величину, що дорівнює теоретичній об'ємній усадці металу шва в об'ємі зазначеного колодязя, ведуть процес обігріву звареного стику в електрошлаковому чи шлаковому режимі зі зниженням потужності, що підводиться до зазначеного витратного електрода (електродів), до повного затвердіння металу шва і шлаку, знімають зі звареного стику зазначені піддон, стінки і додаткову надставку і проводять, при необхідності, термічну обробку зварного з'єднання чи звареної деталі (виробу), який відрізняється тим, що в тіло частин деталі, що зварюються, до зварювання зачеканюють систему термопар і процес ЕШЗ ведуть з постійним моніторингом температурного поля частин, що зварюються, і струмопідвідних електродів, що сплавляються, і підтримують сталість зазначеного температурного поля на рівні нижчому від температури початку росту зерна для матеріалу даної деталі для виключення перегріву біляшовної зони вище температури початку згаданого росту зерна, причому для забезпечення сталості зазначеного температурного поля на рівні нижчому від температури початку згаданого росту зерна змінюють потужність процесу в залежності від зміни температурного поля, збільшують швидкість подачі рідкого металу в зварювальний зазор при збільшенні температури і, відповідно, зменшують швидкість подачі рідкого металу при зниженні температури.

2. Пристрій для електрошлакового зварювання (ЕШЗ) деталей великих перерізів і габаритів, що включає: нерухому основу, оснащену опорами, на які укладається одна з частин деталі, що зварюється, опорною площиною, створеною опорними площадками, обробленими заздалегідь для забезпечення горизонтальності деталі й упорами, можливо гідравлічними, з можливістю орієнтування даної частини деталі в подовжньому і поперечному напрямках; поворотний портал, оснащений двома шахтами, у яких переміщаються з заданою швидкістю пінолі з водоохолоджуваними затисками для кріплення електродів, що сплавляються, і подачі до них електричного живлення від однієї із фаз силового трансформатора, і з газососами, розміщеними навколо затисків з можливістю відводу газу з зони зварювання; причому портал спирається на кронштейни, установлені на фундаменті, і повертається механізмом, зокрема гідравлічним, з положення, у якому до затисків подаються електроди, що сплавляються, у положення, у якому електроди розміщаються в зоні зварювання, вузли, що забезпечують розміщення і фіксацію в заданому положенні електродів, що сплавляються, подаваних на установку вантажопідйомними засобами, з можливістю їхнього підведення до затисків порталу й орієнтації для фіксації електродів затисками; мідні бічні водоохолоджувані накладки і водоохолоджувані піддони, що забезпечують утворення зварювальної ванни в зоні стику, що зварюється, і що закріплюються на поворотних кронштейнах з метою забезпечення оперативного підведення накладок і піддонів у зону стику і їхнього відводу при закінченні зварювання, поворотну раму, яка оснащена опорами й упорами для орієнтації другої частини станини, що зварюється, аналогічно нерухомій основі, при цьому рама з закріпленою на ній другою частиною станини в процесі зварювання виконана з можливістю повороту навколо осі, що проходить через нижню кромку торця другої частини, з вихідного положення (під заданим кутом до горизонталі) у строго горизонтальне положення наприкінці зварювання; при цьому вісь повороту задана кронштейнами, закріпленими на фундаменті установки, засоби нагрівання стику після зварювання, що включають у себе накладки, розміщені в зоні стику, джерела струму необхідної потужності і технологічне оснащення для оперативної установки згаданих засобів у робочій зоні, силові трансформатори заданої потужності, що забезпечують ведення процесу зварювання монолітними електродами, що сплавляються, коротку мережу, що подає напругу від силових трансформаторів до електродів, що сплавляються, і мідних піддонів, розміщених у зоні стиків деталей, що зварюються, і включає в себе біфілярну шинну розводку від трансформаторів до точки розходження, шинну розводку до піддонів і до шарнірних колекторів на осі повороту порталу, шинну розводку по порталу до ковзних струмопідводів до пінолей порталу, а також гнучкі переходи до споживачів у зонах невеликих кутових переміщень елементів короткої мережі; систему водоохолоджування з можливістю використання вже наявної системи і додатковою установкою фільтрувальних елементів для очищення води оборотної системи, який відрізняється тим, що додатково містить засіб моніторингу температурного поля частин, що зварюються, і струмопідвідних витратних електродів, який включає систему термопар і блок реєстрації, обробки й візуалізації даних і блок керування, що регулює задану сумарну теплову потужність, що акумулюється в шлаковій ванні.

Текст

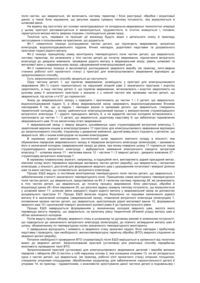

Винахід відноситься до області виробництва зварних переважно сталевих деталей великих перерізів і габаритів, більш конкретно - до способів електрошлакового зварювання (ЕШЗ) важких зливків і машинобудівних виробів із різних сталей і сплавів, і може бути використаний у виробництві надвеликих ковано-зварних і лито-зварних виробів, таких як великотоннажні заготовки роторів надпотужних енергетичних установок, опорні валки потужних листових станів, великогабаритні станини робочих клітей прокатних станів, потужних пресів та ін. Важке й енергетичне машинобудування розвивається по шляху укрупнення машинобудівних виробів, їхніх окремих вузлів і деталей, маса яких виміряється десятками й сотнями тонн. При цьому одночасно зі збільшенням їхніх габаритів і маси підвищується рівень вимог, пропонованих до якості готових зварених деталей і виробів, а також до техніко-економічних показників їхнього виробництва, що, насамперед, залежать від способу ЕШЗ, покладеного в основу застосовуваного технологічного процесу зварювання. Раціональне застосування того чи іншого способу ЕШЗ у виробництві зварних деталей чи виробів залежить від їхнього призначення, розмірів, у тому числі від площі перерізів, що зварюються, частин деталі, що підлягають зварюванню, від хімічного складу сталі чи сплаву, з яких вони виготовлені, специфічних умов зварювання, насамперед від технічної можливості забезпечити високотемпературну термічну обробку (ВТО), наприклад, нормалізацію виробу після ЕШЗ. Здійснення нормалізації, що є загальноприйнятою технологічною операцією і застосовується для підвищення в'язкості металу зварних з'єднань після ЕШЗ [Электрошлаковая сварка и наплавка / Под ред. Б.Е. Патона, М.; Машиностроение, 1980, 511с.], зв'язане зі збільшенням трудомісткості й енергоємності виробництва, тривалості технологічного циклу, з необхідністю застосування дорогого термічного устаткування і, в ряді випадків, неприпустимо унаслідок утрати геометричної форми звареного виробу чи зниження його міцнісних характеристик, наприклад, при виготовленні виробу з термічно зміцнених сталей. Правильний вибір способу ЕШЗ для виробництва того чи іншого конкретного зварного виробу значною мірою визначає його високі експлуатаційні характеристики: надійність, довговічність, економічність. При ЕШЗ характерними і практично неминучими дефектами заготовок надвеликого перерізу, наприклад, із високовуглецевих легованих сталей, таких як валкові, роторні та ін. є гарячі і холодні тріщини, локальні руйнування в металі зварних з'єднань. Для попередження зазначених дефектів при зварюванні класичними способами ЕШЗ застосовуються попереднє й супутнє нагрівання виробу до високих температур і використовуються зварювальні витратні електроди зі зниженим вмістом вуглецю і деяких легуючих елементів. Відоме застосування для ЕШЗ деталей великої товщини способу електрошлакового зварювання за Патентом США №3578938, відповідно до якого в шлакову ванну встановлюють нерухомі електроди, а потім подають рухомі електроди, при цьому з метою підвищення надійності зварювального процесу і підвищення якості з'єднання, рухомі і нерухомі електроди розташовують у ряд еквідистантно кромкам деталі, що зварюються. Відповідно до згаданого способу, для поліпшення якості зварних виробів із криволінійним контуром нерухомі електроди, бічна поверхня яких за формою відповідає конфігурації виробу, розташовують поблизу периферії деталей, що зварюються, а рухомі електроди подають між ними. Промисловий досвід застосування зазначеного способу показав, що великогабаритні деталі можна зварювати без попереднього підігріву, при цьому холодні тріщини у зварних з'єднаннях відсутні. Такий важливий ефект досягається внаслідок необхідної кількості тепла, що виділяється при зварюванні цим способом, завдяки чому відбувається автопідігрів заготовки в період зварювання. Питома енергія зварювання в цьому випадку в кілька разів перевершує питому енергію при ЕШЗ класичними способами, наприклад, при ЕШЗ плавким мундштуком. Разом із тим, застосування згаданого способу не позбавлено недоліків, властивих також класичним способам ЕШЗ, головний з яких зв'язаний з наявністю жорсткого взаємозв'язку між електричним режимом ЕШЗ і швидкістю плавлення електрода. Через це не можна змінювати кількість металу, що розплавляється, (швидкість плавлення) витратного електрода при ЕШЗ без відповідної зміни кількості тепла, що виділяє шлакова ванна, тобто без зміни режиму плавки, що обмежує можливості керування величиною проплавляння основного металу, а це, у свою чергу, може привести до локального перегріву зони термічного впливу (ЗТВ), що формується у зварному з'єднанні поблизу плавлення електрода. Для реалізації зазначеного способу ЕШЗ потрібна спеціальна зварювальна установка, обладнана механізмом подачі з регламентованою швидкістю витратного електрода (чи декількох електродів) у зварювальний зазор. При цьому, висота зварювальної установки, що повинна забезпечувати можливість закріплення в струмопідвідному пристрої витратного електрода та плавлення його в процесі ЕШЗ, досягає значних розмірів, тому що вона визначається довжиною витратного електрода. Більш досконалий спосіб електрошлакового зварювання надвеликих товщин за біфілярною схемою із застосуванням кускових присадних матеріалів (ЕШЗб КПМ), у вигляді дробу, кульок, січки з дроту й ін. [Медовар Б.И., Медовар Л.Б., Саенко В.Я. Развитие электрошлакового переплава в специальной электрометалургии // Автомат. сварка. - 1999. - №9. - С.7-12]. Однак, для широкої промислової реалізації способу ЕШЗб КПМ необхідно організувати виробництво КПМ заданого хімічного складу й заданих розмірів, а також створити відповідне устаткування для дозованої і безперебійної подачі КПМ у зварювальний зазор. Крім того, для одержання якісного зварного з'єднання у процесі ЕШЗб КПМ повинний бути забезпечений постійний перегрів шлакової ванни для того, щоб не тільки розплавити власне електрод і подавані у зварювальний зазор присадні КПМ, сумарна маса яких може складати 60% і більше від маси зварного шва, але і гарантовано підплавити кромки частин виробу, що зварюються. Це не дозволяє істотно знизити температуру шлакової ванни і, отже, величину зони термічного впливу, незважаючи на те, що подавані у зварювальний зазор КПМ фактично відіграють роль макрохолодильників. Технологія зварювання, розроблена на основі способу ЕШЗб КПМ, у кожному конкретному випадку, незалежно від марки сталі чи сплаву, а також розмірів деталей, що зварюються, повинна гарантувати повне розплавлювання КПМ у процесі зварювання, тобто для реалізації способу потрібна адаптація його до конкретного виду звареної продукції. Зварені вироби з дефектами шва у вигляді КПМ, що не розплавилися, які після ЕШЗб КПМ можуть бути виявлені в металі шва методом УЗК, практично не піддаються ремонту. Найбільш близький по сукупності ознак і тому узятий за прототип спосіб електрошлакового зварювання деталей великих перерізів і габаритів за біфілярною схемою (ЕШЗб) із застосуванням рідкого присадного металу (ЕШЗб РПМ) [Медовар Б.И., Медовар Л.Б., Саенко В.Я. Чернец А.В. Электрошлаковый процесс с использованием жидкого металла - новый путь в развитии электрошлаковой сварочной технологии. // Пробл. спец. электрометаллургии, 1999, №3, С.3-9], у якому виставляють строго горизонтально і жорстко закріплюють на опорній рамі пристрою для ЕШЗ одну з підлягаючих зварюванню частин деталі, а іншу підлягаючу зварюванню частину деталі встановлюють і жорстко закріплюють під кутом ±15° до горизонталі на рухомій рамі згаданого пристрою з зазором між кромками частин деталі, що зварюються, розміщають і закріплюють водоохолоджувані піддон і бічні накладки згаданого пристрою так, щоб ці піддон і бічні накладки разом із кромками деталі, що зварюються, утворили герметичний колодязь для здійснення електрошлакового процесу, при цьому на відкритій частині колодязя встановлюють додаткову надставку, що забезпечує підживлення зварювального шва на заключному етапі зварювання, розміщають у зазначеному колодязі щонайменше один витратний електрод, який одним кінцем закріплюють в електродотримачі пристрою для ЕШЗ, з'єднаному з джерелом живлення, а другий вивід джерела живлення з'єднують з деталлю, що зварюється, або з іншим електродом чи іншими електродами, заливають шлак заданого хімічного складу у зазначений колодязь до рівня, при якому шлак торкається витратного електрода (електродів) і відбувається замикання електричного ланцюга згаданого пристрою ЕШЗ, причому виплавку шлаку заданого хімічного складу здійснюють в окремому агрегаті в кількості, що визначається перерізом згаданого колодязя і перерізом витратного електрода (електродів), подають у зазначений колодязь безупинно чи порціями рідкий метал, хімічний склад якого переважно відповідає матеріалу частин виробу, що зварюються, і витратних електродів, при цьому згаданий метал плавлять в окремому плавильному агрегаті, наприклад, в індукційній печі, здійснюють за рахунок тепла, виділюваного в шлаковій зварювальній ванні при проходженні через неї електричного струму, плавлення витратного електрода (електродів), оплавлення кромок, що зварюються, і одночасний поворот зазначеної рухомої рами до горизонтального рівня для формування в зазначеному колодязі зварного шва, висота якого перевищує висоту перерізу, що зварюється, на величину, що дорівнює теоретичній об'ємній усадці металу шва в об'ємі зазначеного колодязя, ведуть процес обігріву звареного стику в шлаковому чи дуговому режимі зі зниженням потужності, що підводиться до зазначених витратних електродів (електроду) до повного затвердіння металу шва і шлаку, знімають зі звареного стику зазначені піддон, бічні накладки і додаткову надставку і проводять, при необхідності, термічну обробку зварного з'єднання чи звареної деталі. Цей спосіб розширює можливості електрошлакової технології при одержанні високоякісних зварних з'єднань із сталей практично будь-якого хімічного складу. Разом із тим, незважаючи на очевидні достоїнства способу ЕШЗб РПМ у порівнянні зі способом ЕШЗб КПМ, саме по собі його застосування не забезпечує рішення таких принципово важливих задач, як одержання строго заданої форми та розмірів великогабаритного звареного виробу після виконання заключного шва (чи декількох швів, у тому числі одночасно); відмовлення від обов'язкової ВТО, наприклад, нормалізації після заключної ЕШЗ, особливо, якщо зварювання вимушено виробляється в монтажних умовах. Найбільш близьким по сукупності ознак і тому узятий за прототип пристрій для електрошлакового зварювання заготовок надвеликих перерізів [Электрошлаковые печи / Под ред. Б.Е. Патона, Б.И. Медовара - Киев: Наук. думка, 1981. - 680с.], який знайшов промислову реалізацію в спеціалізованій електрошлаковій установці У-658 для електрошлакового зварювання пластинчастими електродами зливків діаметром до 3000мм. Основним конструктивним елементом цієї установки є могутня сталева колона перерізом 800х800мм і висотою більш 10000мм, що жорстко закріплена на фундаменті. Зовні колона обладнана напрямними, а також зубцюватою рейкою механізму вертикального переміщення візка електродотримача. Зварювальний зазор створюють торці зливків, що зварюються, із врівень привареними до них вхідними й вихідними планками з металу, аналогічного металу заготовок, що зварюються. З боків зварювальний зазор закривається мідними водоохолоджуваними накладками. Установка комплектується електродотримачем, що забезпечує строго вертикальне переміщення витратних електродів по осі зазору, що зварюється, у процесі їхнього оплавлення. Незважаючи на високу експлуатаційну надійність, зазначена установка практично не може бути використана для ЕШЗ великогабаритних деталей, таких як станини прокатних станів, коли потрібно робити зварювання двох швів одночасно для того, щоб попередити підвищену деформацію станини при ЕШЗ і зменшити залишкові напруги у звареній заготовці. Крім того, підготовка й зборка частин великогабаритної деталі під зварювання відрізняється значною трудомісткістю; до витратних електродів, довжина яких може перевищувати 5000мм, пред'являються підвищені вимоги щодо забезпечення їх планшетності; також утруднені умови евакуації звареної заготовки після ЕШЗ, тому що візок з електротримачем знаходиться безпосередньо над стиком, що зварюється. В основу винаходу поставлена задача удосконалити відомий спосіб електрошлакового зварювання виробів надвеликих перерізів шляхом оптимізації технологічних прийомів складально-зварювальних операцій, що, у результаті його строго заданого й послідовного здійснення, дозволяє одержати після виконання заключного шва (чи декількох швів, у тому числі одночасного) великогабаритний зварений виріб строго заданої форми та розмірів, а також гарантувати необхідні міцнісні й в'язкісні властивості металу його зварних з'єднань без проведення обов'язкової ВТО, наприклад, нормалізації. Відповідно, в основу винаходу поставлена також задача удосконалити відомий пристрій для здійснення цього способу ЕШЗ, який, завдяки змінам у його конструкції, дозволить при виготовленні великогабаритних зварних виробів забезпечити ведення процесу зварювання (у тому числі двох стиків одночасно) по заданій програмі з постійним моніторингом температурного поля зварюваних частин і забезпеченням сталості зазначеного температурного поля в зоні зварювання, забезпечити мінімальне та постійне по висоті шва проплавлення кромок частин деталі, що зварюються, і, крім того, спростити зборку частин деталі під зварювання і настроювання зварювального устаткування, полегшити евакуацію звареної заготовки після зварювання. Поставлена задача вирішена тим, що запропонований спосіб електрошлакового зварювання деталей і виробів великих габаритів і перерізів, у якому виставляють строго горизонтально і жорстко закріплюють на опорній рамі пристрою для ЕШЗ одну з підлягаючих зварюванню частин деталі, а іншу підлягаючу зварюванню частину деталі встановлюють і жорстко закріплюють під кутом ±15° до горизонталі на рухомій рамі згаданого пристрою з зазором між кромками частин деталі, що зварюються, розміщають і закріплюють водоохолоджувані піддон і бічні накладки згаданого пристрою так, щоб ці піддон і бічні накладки разом із кромками деталі, що зварюються, утворили герметичний колодязь для здійснення електрошлакового процесу, при цьому на відкритій частині колодязя встановлюють прибуткову надставку, що забезпечує підживлення зварювального шва на заключному етапі зварювання, розміщають у зазначеному колодязі щонайменше один витратний електрод, який одним кінцем закріплюють в електродотримачі пристрою для ЕШЗ, з'єднаному з джерелом живлення, а другий вивід джерела живлення з'єднують з деталлю, що зварюється, або з іншим електродом чи іншими електродами, заливають шлак заданого хімічного складу в зазначений колодязь до рівня, при якому шлак торкається витратного електрода (електродів) і відбувається замикання електричного ланцюга згаданого пристрою ЕШЗ, причому виплавку шлаку заданого хімічного складу здійснюють в окремому агрегаті в кількості, що визначається перерізом згаданого колодязя і перерізом витратного електрода (електродів), подають у зазначений колодязь безупинно чи порціями рідкий метал, хімічний склад якого переважно відповідає матеріалу частин виробу, що зварюються, і електродів, що витрачаються, при цьому згаданий метал плавлять в окремому плавильному агрегаті, наприклад, в індукційній печі, здійснюють за рахунок тепла, виділюваного в шлаковій зварювальній ванні при проходженні через неї електричного струму, плавлення витратного електрода (електродів), оплавлення кромок, що зварюються, і одночасний поворот зазначеної рухомої рами до горизонтального рівня для формування в зазначеному колодязі зварного шва, висота якого перевищує висоту перерізу, що зварюється, на величину, що дорівнює теоретичній об'ємній усадці металу шва в об'ємі зазначеного колодязя, ведуть процес обігріву звареного стику в шлаковому чи дуговому режимі зі зниженням потужності, що підводиться до зазначеного витратного електроду (електродів) до повного затвердіння металу шва і шлаку, знімають зі звареного стику зазначені піддон, стінки і прибуткову надставку і проводять, при необхідності, термічну обробку звареного з'єднання чи звареної деталі (виробу), процес ЕШЗ ведуть з постійним моніторингом температурного поля частин деталі, що зварюються, і підтримують сталість зазначеного температурного поля на рівні нижче температури початку росту зерна для матеріалу даної деталі для виключення перегріву біля шовної зони вище температури початку згаданого росту зерна, причому для забезпечення сталості зазначеного температурного поля на рівні нижче температури початку згаданого росту зерна змінюють потужність процесу в залежності від зміни температурного поля, збільшують швидкість подачі рідкого металу в зварювальний зазор при збільшенні температури і, відповідно, зменшують швидкість подачі рідкого металу при зниженні температури. Важливою відмінною рисою пропонованого способу є те, що швидкість подачі у зварювальний зазор (безупинно чи порціонно) рідкого присадного металу, який виготовляють в окремому плавильному агрегаті, не залежить від швидкості плавлення струмопідвідного витратного електрода і визначається заданою сумарною тепловою потужністю, що акумулюється у шлаковій ванні (СТП ШВ), при якій забезпечується гарантоване мінімальне проплавлення кромок, що зварюються. При цьому СТП ШВ складається з теплової потужності, що виділяється у ванні в результаті проходження зварювального струму, і теплової потужності, що вноситься подаваним у шлакову ванну РПМ. Постійна по висоті шва величина проплавлення кромок, що зварюються, при ЕШЗ відповідно до пропонованого способу забезпечується веденням процесу зварювання по заданій програмі з постійним моніторингом температурного поля частин, що зварюються, і забезпеченням сталості зазначеного температурного поля в зоні зварювання. Поставлена задача вирішена також тим, що запропонований пристрій для електрошлакового зварювання (ЕШЗ) деталей і виробів великих перерізів і габаритів, що включає: нерухому основу, що оснащена опорами, на які укладається одна з частин деталі, що зварюється, опорною площиною, що створена опорними площадками, обробленими заздалегідь для забезпечення горизонтальності деталі й упорами, можливо гідравлічними, з можливістю орієнтування даної частини деталі в подовжньому і поперечному напрямках; поворотний портал, оснащений двома шахтами, у яких переміщаються с заданою швидкістю пінолі з водоохолоджуваними затисками для кріплення електродів, що сплавляються, і подачі до них електричного живлення від однієї із фаз силового трансформатора, і з газовідсмокутвачами, розміщеними навколо затисків з можливістю відводу газу з зони зварювання; причому портал спирається на кронштейни, що встановлені на фундаменті, і повертається механізмом, зокрема гідравлічним, з положення, у якому до затисків подаються електроди, що сплавляються, у положення, в якому електроди розміщаються в зоні зварювання; вузли, що забезпечують розміщення і фіксацію в заданому положенні електродів, що сплавляються, подаваних на установку вантажопідйомними засобами, з можливістю їхнього підведення до затисків порталу й орієнтації для фіксації електродів затисками; мідні бічні водоохолоджувальні накладки і водоохолоджувальні піддони, що забезпечують утворення зварювальної ванни в зоні стику, що зварюється, і що закріплюються на поворотних кронштейнах з метою забезпечення оперативного підведення накладок і піддонів у зону стику і їхнього відводу при закінченні зварювання, поворотну раму, оснащення якої опорами й упорами для орієнтації другий частини станини, що зварюється, аналогічно нерухомій основі, при цьому рама з закріпленою на ній другою частиною станини в процесі зварювання виконана з можливістю повороту навколо осі, що проходить через нижню кромку торця другої частини, з вихідного положення (під заданим кутом до горизонталі) у строго горизонтальне положення наприкінці зварювання; при цьому вісь повороту задана кронштейнами, закріпленими на фундаменті установки, засоби нагрівання звареного стику після зварювання, що включають у себе накладки, розміщені в зоні стику, джерела струму необхідної потужності і технологічне оснащення для оперативної установки згаданих засобів у робочій зоні, джерела живлення, наприклад, силові трансформатори заданої потужності, що забезпечують ведення процесу зварювання монолітними електродами, що сплавляються; коротку мережу, що подає напругу від силових трансформаторів до електродів, що сплавляються, і мідних піддонів, розміщених у зоні стиків деталей, що зварюються, і включає в себе сбіфільовану шинну розводку від трансформаторів до точки розходження, шинну розводку до піддонів і до шарнірних колекторів на осі повороту порталу, шинну розводку по порталу до ковзних струмопідводів до пінолей порталу, а також гнучкі переходи до споживачів у зонах невеликих кутових переміщень елементів короткої мережі; систему водоохолодження з можливістю використання вже наявної системи і додатковою установкою фільтровальних елементів для очищення води оборотної системи, засоби моніторингу температурного поля частин, що зварюються, які включають систему термопар і блок реєстрації, обробки і візуалізації даних, а також блок керування, що регулює задану сумарну теплову потужність, яка акумулюється в шлаковій ванні. На відміну від прототипу всі основні налагоджувальні та складально-зварювальні технологічні операції у цьому пристрої регламентуються й механізуються, трудомісткість їх істотно знижується і, головне, гарантується висока якість зварних з'єднань і поліпшуються умови праці. Технічна суть, переваги та принцип дії винаходу будуть видні з детального опису й прикладу застосування з посиланнями на креслення, що додаються. Фіг.1 схематично показує розташування частин деталі, що підлягають зварюванню, витратних електродів, водоохолоджувального піддона, бічних накладок, додаткової надставки та дозувального пристрою подачі рідкого металу. Фіг.2 показує принципову схему моніторингу температурного поля частин деталі, що зварюються, систему термопар, які зачеканили у тіло частин деталі до початку зварювання, підключення витратного електрода до джерела живлення, заливання рідкого металу в зварювальний зазор, рівень шлакової та металевої ванн у зварювальному зазорі, сформованийелектрошлаковий шов. Фіг.3 схематично показує в аксонометрії розташування звареного виробу (як приклад, лито-зварна станина робочої кліті прокатного стану) у пристрої для електрошлакового зварювання відповідно до запропонованого способу. Суть запропонованого способу зводиться до наступного: Одну частину деталі 1, що підлягає зварюванню, розміщують у пристрої для електрошлакового зварювання (Фіг.1) строго горизонтально на нерухомій опорній рамі 2 зазначеного пристрою і жорстко закріплюють, а іншу частину деталі 3, що підлягає зварюванню, встановлюють і жорстко закріплюють на рухливу раму 4 зазначеного пристрою з зазором D у нижній частині між кромками частин деталі, що зварюються, під кутом a=±15° до горизонталі. Знизу до зварювального зазору D підводять і притискають до частин 1 і 3 деталі, що зварюються, водоохолоджуваний піддон 5, а збоку зварювальний зазор закривають водоохолоджуваними бічними накладками 6 так, що ці піддон і накладки разом із кромками деталі, що зварюються, створюють герметичний колодязь, у якому здійснюється електрошлаковий процес з використанням струмопідвідного витратного електрода 7 і рідкого присадного металу 8, а на відкритій частині колодязя встановлюють і притискають до частин 1 і 3 деталі, що зварюються, додаткову надставку 9, що забезпечує підживлення зварювального шва 10 на заключному етапі зварювання. У зварювальний зазор D зверху вводять щонайменше один струмопідвідний витратний електрод 7, закріплений верхнім кінцем в електродотримачі 17 пристрою для електрошлакового зварювання відповідно до запропонованого способу, з'єднаному з джерелом живлення, другий вивід якого з'єднують з деталлю, що зварюється, або з іншим електродом чи іншими електродами. В окремому агрегаті виплавляють синтетичний шлак заданого хімічного складу в кількості, яка обумовлена перерізом зварювального зазору й перерізом витратного електрода (електродів), і заливають його в зазначений колодязь (зварювальний зазор) до рівня, при якому поверхня шлаку 11 торкається торця струмопідвідного витратного електрода і відбувається замикання електричного ланцюга: витратний електрод 7 - шлакова ванна 11 - металева ванна 12 - частини 1 і 3 зварної деталі - джерело живлення 27 струмопідвід витратного електрода 7. В окремому плавильному агрегаті, наприклад, в індукційній печі, виплавляють рідкий присадний метал, хімічний склад якого переважно відповідає матеріалу частин деталі (виробу), що зварюються, і витратних електродів, у кількості, достатній для формування зварного шва з урахуванням початкової і вивідної ділянок шва та маси частини, що сплавляється, витратного електрода. Процес ЕШЗ ведуть із постійним моніторингом температурного поля частин деталі, що зварюються, і забезпеченням сталості зазначеного температурного поля. Принципова схема моніторингу температурного поля частин деталі, що зварюються, представлена на Фіг.2 і включає систему термопар 28, які зачеканюють в тіло частин деталі, що зварюються, до початку процесу зварювання, блок реєстрації, обробки й візуалізації даних 29 і блок керування 30, що регулює задану сумарну теплову потужність, що акумулюється у шлаковій ванні 11, шляхом зміни швидкості подачі рідкого металу у зварювальний зазор за допомогою дозувального пристрою 31. Процес ЕШЗ включає подачу безупинно чи порціями зазначеного рідкого металу 8 в зазначений колодязь (зварювальний зазор), плавлення витратного електрода (електродів) 7, оплавлення кромок частин деталі, що зварюються, кристалізацію рідкої металевої ванни 12, формування зварного шва 10 і одночасний поворот зазначеної рухомої рами 4 до горизонтального рівня. Процес ЕШЗ завершується формуванням у зазначеному колодязі зварного шва, висота якого перевищує висоту перерізу, що зварюється, на величину рівну теоретичній об'ємній усадці металу шва в об'ємі зазначеного колодязя. Потім ведуть процес обігріву звареного стику в шлаковому чи дуговому режимі зі зниженням потужності, що підводиться до зазначеного витратного електрода (електродів), до повного затвердіння металу шва й шлаку, обумовленому по температурних полях зазначеного температурного моніторингу. У завершення від'єднують і знімають із звареного стику зазначені піддон, бічні накладки і прибуткову надставку і проводять, при необхідності, високотемпературну термічну обробку (ВТО) зварного з'єднання чи звареної деталі (виробу). Питання необхідності проведення ВТО (нормалізації) після ЕШЗ вирішується в залежності від технічних вимог до звареної деталі. Запропонований пристрій (установка) для реалізації способу передбачає можливість проведення такої ВТО. Запропонований пристрій (установка) для електрошлакового зварювання деталей і виробів великих перерізів і габаритів (Фіг.3) містить у собі нерухому основу 2, яка оснащена опорами 13, на які укладається одна з частин деталі, що зварюється, (як приклад, робочої кліті прокатного стану) опорною площиною, створеною опорними площадками, обробленими заздалегідь для забезпечення горизонтальності деталі й упорами 14, як приклад - гідравлічними, з можливістю орієнтування даної частини деталі в подовжньому і поперечному напрямках; поворотний портал 15, оснащений двома шахтами 16, у яких переміщаються зі заданою швидкістю пінолі з водоохолоджуваними затисками (електродотримачами) 17 для кріплення струмопідвідних витратних електродів та подачі до них електричного живлення від однієї із фаз силового трансформатора, що на Фіг.3 не показаний, а є присутнім на Фіг.2 як джерело живлення 27, і з газососом 18, розміщеними навколо затисків з можливістю відводу газу з зони зварювання; при цьому портал 15 спирається на кронштейни 19, що встановлені на фундаменті, і повертається механізмом 20, наприклад гідравлічним, з положення, у якому до затисків подаються струмопідвідні витратні електроди, що сплавляються, у положення, у якому електроди розміщаються в зоні зварювання, передбачені для розміщення (настроювання) струмопідвідних витратних електродів спеціальні вузли 21, які, крім того, забезпечують їхнє підведення до затисків порталу, орієнтацію і фіксацію затисками 17; поворотні кронштейни 22, передбачені для оперативного підведення до зварювального зазору і закріплення до частин деталі, що зварюються, водоохолоджуваних мідних бічних накладок і водоохолоджуваних піддонів і їхнього відводу після закінчення зварювання; поворотну раму 4, оснащену опорами й упорами для орієнтації другої частини станини 3, що зварюється, аналогічно нерухомій основі 2, при цьому рама 4 із закріпленою на ній другою частиною станини 3 у процесі зварювання виконана з можливістю повороту навколо осі 23, що проходить через нижню кромку торця другої частини, з вихідного положення (під заданим кутом до горизонталі) у строго горизонтальне положення наприкінці зварювання; причому вісь повороту задається кронштейнами 24, закріпленими на фундаменті спеціального обладнання, що забезпечує нагрівання стику після зварювання і що включає в себе накладки 25, розташовувані в зоні стику, джерела струму 26 необхідної потужності і технологічне оснащення 27 для оперативного встановлення устаткування у робочій зоні; силові трансформатори заданої потужності, що забезпечують ведення процесу зварювання монолітними електродами, що сплавляються; коротку мережу, що подає напругу від силових трансформаторів до електродів, що сплавляються, і мідних піддонів, розміщених у зоні стиків частин деталі, що зварюються, і включає в себе сбіфіліровану шинну розводку від трансформаторів до точки розходження, шинну розводку до піддонів і до шарнірних колекторів на осі повороту порталу, шинну розводку по порталу до ковзних струмопідводі в до пінолей порталу, а також гнучкі переходи до споживачів у зонах невеликих кутових переміщень елементів короткої мережі; систему водоохолодження з можливістю використання вже наявної системи і додаткової установки фільтрувальних елементів для очищення води оборотної системи. Конкретним прикладом реалізації ЕШЗ деталей і виробів великих перерізів відповідно до заявленого способу є електрошлакове зварювання станини прокатного стану, що у лито-зварному виконанні являє собою О-образну раму, що складається з 2-х С-образних частин: верхньої і нижньої, з'єднаних воєдино двома стиковими швами. Розміри станини: довжина 14900мм, ширина 4600мм, висота 2250мм, маса 380000кгс. Окремі частини деталі станини відливають із сталі 25Л. Хімічний склад (мас.%) стали 25Л: 0,25 С; 0,32 Si; 0,55 Mn; 0,011 P; 0,032 S. Після виливки й обрубання прибутків нижня й верхня частини деталі станини проходять механічну обробку (стругання чи фрезерування) робочих площин, опорних настановних площин для зборки під зварювання, а також площин у місцях, що підлягають зварюванню (торцевих і прилягаючих до них по контуру доріжок шириною 150мм). У місцях зварювання частини деталі станини мають переріз 1000х1000мм. Зборку й електрошлакове зварювання верхньої і нижньої частин деталі станини (одночасно двох стиків відразу) здійснюють у спеціальній установці, що, відповідно до винаходу, складається з нерухомої основи й поворотної рами, оснащених опорами, на які опорними площинами укладають відповідно верхню та нижню С-образні частини деталі станини. За допомогою гідравлічних упорів частини деталі станини орієнтують у подовжньому та поперечному напрямках і жорстко фіксують гідравлічними затисками. При цьому верхня частина деталі відносно нерухомої підстави фіксується строго горизонтально, а нижня частина деталі, що зварюється, жорстко закріплюється на рухомій рамі зазначеного пристрою так, що кут між її опорною площиною та горизонталлю складає 2°, а клиноподібний зазор, що розширюється догори, між кромками частин деталі, що зварюються, в нижній частині стику складає 200мм. До оброблених доріжок кожного стику, що зварюється, знизу притискають водоохолоджувані піддони, у яких виконані глуходонні порожнини глибиною 150мм і перерізом 230х1000мм і які є продовженням зазорів, що зварюються, і закривають простір, що зварюється, знизу. У верхній частині зазорів, що зварюються, зверху встановлюють і притискають до оброблених доріжок прибуткові надставки висотою 200мм, що є продовженням зазорів, що зварюються, перерізом 250х1000мм. Поворотний портал відповідно до винаходу з горизонтального положення за допомогою кронштейнів, оснащених гідравлічними механізмами повороту, переводять у вертикальне положення, так що розміщені на порталі дві шахти, у яких переміщаються із заданою швидкістю пінолі з водоохолоджуваними затисками (електродотримачами) для кріплення витратних електродів і подачі до них електричного струму від силового трансформатора, знаходяться в строго визначеному положенні над зазорами частин деталі станини, що зварюються. У кожному зазорі стиків, що зварюються, розміщують за допомогою вантажопідйомних засобів по два витратних електроди зі сталі 25 товщиною 100мм, шириною 420мм і довжиною 2500мм, що закріплюються в затисках електродотримачів. Відстань між парами витратних електродів - 160мм. Витратні електроди установлюють по висоті так, що нижній торець їх знаходиться на рівні нижніх торців стиків, що зварюються. Зазори стиків, що зварюються, з боків закриваються водоохолоджуваними накладками, що притискаються до оброблених доріжок частин деталі станини, що зварюються, гідравлічними притисками. В окремій флюсоплавильній печі розплавляють шлак, що має склад (мас.%): 65СаF2-35АІ2O3. Його заливають через сифонну проводку в порожнини водоохолоджуваних піддонів одночасно в обидва зварювальні стики до рівня на 20мм вище нижнього зрізу частин деталі, що зварюються, і включають електричне живлення установки. Як джерела живлення використовують два однофазних трансформатори потужністю 2500кВА кожний. Початок процесу ЕШЗ у водоохолоджуваних піддонах виконують при підвищеній напрузі 40-42В. Це забезпечує швидке встановлення електрошлакового процесу, прогрівання до заданої температури і надійний провар нижніх кромок частин деталі, що зварюється. Після заплавлення порожнини водоохолоджуваного піддона напруга знижується до 36-38В і через дві футеровані труби, що встановлені між парами витратних електродів, одночасно в обидва зварювальні стики подається рідкий метал, виплавлений в індукційній печі. Хімічний склад рідкого металу відповідає хімічному складу сталі 25 використовуваних витратних електродів. Процес ЕШЗ ведеться по заданій програмі з постійним моніторингом температурного поля частин деталі, що зварюються, і забезпеченням сталості зазначеного температурного поля і включає подачу безупинно чи порціями (за допомогою дозуючого пристрою) зазначеного рідкого металу у зварювальний зазор, плавлення витратних електродів, і гарантоване оплавлення зварюваних кромок частин станини. Постійний контроль температурного поля частин деталі станини, що зварюються, здійснюється за допомогою хромель-алюмінієвих термопар, які до зварювання зачеканюють безпосередньо в основний метал і у витратні електроди. При виході шлакової ванни в додаткову надставку роблять обігрів верхньої частини зварювального стику шляхом поступового зниження електрошлакового режиму, припинення подачі рідкого металу, припинення руху витратних електродів, їхнього оплавлення аж до переходу електрошлакового процесу в дугошлаковий процес. Після чого знижують потужність, що підводиться до витратних електродів, і відключають електричне живлення в процесі обігріву шва та повного затвердіння металу й шлаку, що визначають по температурних полях зазначеного температурного моніторингу. Після повного затвердіння металу шва і шлаку зі зварних стиків знімають бічні водоохолоджувані накладки, прибуткові надставки. Потім з електродотримачів знімають недогарки витратних електродів і портал за допомогою кронштейнів переводять у вихідне горизонтальне положення. Зварені стики лито-зварної деталі станини вкривають теплоізоляційним шаром і здійснюють уповільнене охолодження, у ході якого забезпечується самовідпустка лито-зварного виробу за рахунок тепла, накопиченого у зварному стику в процесі ЕШЗ. Режим уповільненого охолодження лито-зварної деталі станини, що забезпечує самовідпуск зварних з'єднань, контролюється по температурних полях зазначеного температурного моніторингу. Після проведення сповільненого охолодження лито-зварна заготовка передається на подальший технологічний переділ. Застосування установки, що заявляється, для ЕШЗ деталей станини дозволяє значно скоротити час, необхідний для зборки частин деталі, що зварюються, спрощує настроювання зварювального устаткування й установку витратних електродів, гарантує проведення процесу ЕШЗ відповідно до заданої програми з постійним моніторингом температурного поля частин деталі, що зварюються, і забезпеченням сталості зазначеного температурного поля, забезпечує проведення необхідних технологічних операцій після завершення зварювання, у тому числі, при необхідності, термічної обробки. Винахід може бути використаний у виробництві зварних деталей і виробів великих перерізів із застосуванням способів електрошлакового зварювання, причому найбільший ефект може бути отриманий у виробництві важких зливків і машинобудівних виробів із різних сталей і сплавів, таких як великогабаритні лито-зварні станини робочих клітей прокатних станів, ковано-зварні опорні валки потужних листових станів, великотонажні заготовки роторів надпотужних енергетичних установок, зварних станин потужних пресів та ін.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device of electroslag welding of parts of large sections and dimensions

Автори англійськоюMedovar Lev Borysovych, Saienko Volodymyr Yakovych, Chernets Oleksandr Vladyslavovych, Shevchenko Vitalii Yukhymovych, Tsykulenko Anatolii Kostiantynovych, Fedorovskyi Borys Borysovych, Us Vasyl Ivanovych

Назва патенту російськоюСпособ электрошлаковой сварки деталей больших сечений и габаритов и устройство для его осуществления

Автори російськоюМедовар Лев Борисович, Саенко Владимир Яковлевич, Чернец Александр Владиславович, Шевченко Виталий Ефимович, Цикуленко Анатолий Константинович, Федоровский Борис Борисович, Ус Василий Иванович

МПК / Мітки

МПК: B23K 25/00

Мітки: великих, деталей, пристрій, здійснення, електрошлакового, зварювання, перерізів, спосіб, габаритів

Код посилання

<a href="https://ua.patents.su/7-72664-sposib-elektroshlakovogo-zvaryuvannya-detalejj-velikikh-pereriziv-ta-gabaritiv-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб електрошлакового зварювання деталей великих перерізів та габаритів і пристрій для його здійснення</a>

Попередній патент: Пристрій для реєстрації шкірно-гальванічних реакцій

Наступний патент: Комбікорм для овець

Випадковий патент: Пристрій для виготовлення навивних гвинтових заготовок