Спосіб активації поверхні поліолефінів при ізоляції зони зварних стиків труб полімерними покриттями

Номер патенту: 70349

Опубліковано: 11.06.2012

Автори: Конюшенко Володимир Петрович, Климчук Валерій Миколайович

Формула / Реферат

Спосіб активації поверхні поліолефінів при ізоляції зони зварних стиків труб полімерними покриттями та ділянок суміщення такого покриття з захисним покриттям іншої природи, що включає застосування термоусадкової муфти та ґрунтовки, яке наносять на активовану поверхню поліолефіну, який відрізняється тим, що поверхню поліолефінового покриття активують швидким локальним нагрівом екзотермічною реакцією згоряння бездимного піроксилінового пороху з витратою 12,5-125,0 г/м2, при цьому пороховий активатор наносять на поверхню поліолефіну за допомогою липкої стрічки.

Текст

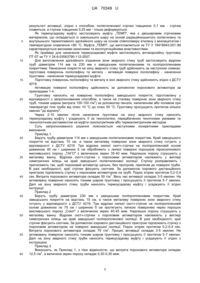

Реферат: Спосіб активації поверхні поліолефінів при ізоляції зони зварних стиків труб полімерними покриттями та ділянок суміщення такого покриття з захисним покриттям іншої природи, при якому поверхню поліолефінового покриття активують швидким локальним нагрівом екзотермічною реакцією згоряння бездимного піроксилінового пороху з витратою 12,5-125,0 2 г/м , при цьому пороховий активатор наносять на поверхню поліолефіну за допомогою липкої стрічки. UA 70349 U (54) СПОСІБ АКТИВАЦІЇ ПОВЕРХНІ ПОЛІОЛЕФІНІВ ПРИ ІЗОЛЯЦІЇ ЗОНИ ЗВАРНИХ СТИКІВ ТРУБ ПОЛІМЕРНИМИ ПОКРИТТЯМИ UA 70349 U UA 70349 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі антикорозійного захисту сталевих трубопроводів полімерними матеріалами, конкретно до способу активації поверхні поліолефінів при ізоляції зони зварних стиків труб з полімерними покриттями різної природи за допомогою термоусадкових виробів. Запропонований спосіб може бути застосований при захисті від корозії сталевих труб, що використовуються при будівництві та ремонті підземних (підводних) нафтота газопроводів, а також інших трубопроводів з температурою експлуатації від -50 °С до +80 °С згідно з ДСТУ 4219-2004, ГОСТР 51164-99 та ГОСТ Ρ 52568-2006 [1-3]. Антикорозійні полімерні покриття металевих труб нафто- та газопроводів повинні мати підвищені захисні та експлуатаційні властивості протягом тривалого (35-40 років) терміну експлуатації. Вони повинні мати підвищену механічну міцність, підвищену стійкість до старіння та до дії зовнішніх факторів, невелику водопаро- та газопроникність, та хороші діелектричні властивості. Особливо важливими властивостями антикорозійних полімерних покриттів повинна бути сталість адгезійної міцності покриття в процесі довготривалої експлуатації при одночасній дії підвищеної температури та ґрунтового електроліту. Багатошарова заводська ізоляція сталевих труб з зовнішнім захисним шаром на основі екструдованого поліолефіну, а також поліуретанові та поліепоксидні покриття, які наносяться в трасових умовах, в цілому, задовольняють вимогам нормативної документації. Найбільш слабкою ланкою при всіх видах полімерного антикорозійного покриття трубопроводів залишається зона зварних стиків труб. Як правило, для ізоляції зони зварних стиків труб в трасових умовах застосовуються термоусадкові муфти або манжети. Конструктивно термоусадкова муфта є двошаровий плівковий матеріал, що складається з нижнього, легкоплавкого адгезійного шару на основі співполімерів етилену з вінілацетатом та верхнього захисного шару на основі радіаційнозшитого поліетилену. Термоусадкова муфта наноситься на зону зварного стику труб, включаючи краї заводського або трасового покриття і усаджується за допомогою газового пальника, забезпечуючи суцільність ізоляції. З цією метою застосовуються відомі фірмові муфти "HLTP 60", "DSG Canusa", "Термизол", "Донрад", "ТЕМПСКВ"та інші [4, 5]. Проте, ізоляція зварних стиків труб з заводським покриттям на основі екструдованих поліолефінів, а також сумісність такого покриття з іншими видами покриттів є технологічною проблемою. Причина в низькій полярності та відсутності реакційноздатних груп на поверхні поліолефінів. Практично зведено до нуля утворення фізичної та хімічної адгезійної взаємодії з поліуретановими та поліепоксидними покриттями, що застосовуються в трасових умовах. З метою підвищення адгезії користуються способом активації поверхні поліолефіну. Така активована поверхня здатна змочуватись рідким адгезійним праймером або розплавом матеріалу, що наноситься, включаючи адгезійний шар термоусадкової муфти. Одним із найбільш поширених способів активації поверхні полімерних матеріалів є обробка плазмовим розрядом. Способи плазмової обробки поверхні плівкових матеріалів описані, наприклад, в патентах США [6-9] та в патентах РФ [10-12]. Відомі способи дозволяють змінити поверхневу енергію полімерного матеріалу для підвищення гідрофільності або гідрофобності поверхні, що обробляється, для підвищення її адгезійних та антикорозійних властивостей. Плазмова обробка поверхні плівкових матеріалів здійснюється, як правило, в стаціонарних умовах із застосуванням спеціального обладнання. Для активації поверхні полімерних матеріалів в трасових умовах спосіб плазмової обробки не застосовується. Відомий спосіб активації поверхні поліетилену при ізоляції зони зварних стиків термоусадковими муфтами внутрішній, адгезійний шар, яких містить в своєму складі силани та перекиси [13]. В процесі термічної усадки муфти на зону зварного стику, перекис розпадається з утворенням вільних радикалів, які ініціюють прививку силанів до поверхні поліетилену забезпечуючи високу адгезію. До недоліків відомого способу слід віднести трудомісткість способу та нестабільність результатів при активації поверхні силанами. Крім того, температура розпаду перекисей не завжди співпадає з температурою адгезійного з'єднання термоусадкової муфти з поліетиленовим покриттям трубопроводу. Відомий спосіб активації поверхні карболанцюгових полімерів обробкою органічним розчинником та подальшою модифікацією поверхні сумішшю фтору з інертним газом [14]. Недоліком відомого способу є висока токсичність фтору та складність самого технологічного процесу, що не дозволяє застосовувати його при ізоляції трубопроводів в трасових умовах. Найбільш близьким аналогом за призначенням є спосіб обробки поверхні поліолефіну полум'ям газового пальника, який застосовує компанія "ОМК" (Росія). Оброблена поверхня починає змочуватись розробленими в групі компаній матеріалами - епоксидними (адгезив „ПГР4", ґрунтовка "Праймер МБ"[15]) та поліуретановими (мастика "БИУР"[16]). Зверху може наноситись поліолефінова стрічка або термоусадкова муфта. 1 UA 70349 U 5 10 15 20 25 30 35 40 45 50 55 60 Недоліком відомого способу є неконтрольована часткова деструкція поліолефіну при обробці полум'ям газового пальника протягом 10-15 хвилин, що приводить до зниження адгезії після витримки в воді та до наступного відшарування нанесеного покриття. Як прототип вибране технологічне рішення згідно з яким поверхня поліетилену активується композиційно шляхом застосування в складі ґрунтовки під термоусадкові вироби реагентів, здатних зв'язувати адсорбовані поверхнею поліетиленового покриття воду та кисень [17]. Недоліком відомого технологічного рішення є низька адгезія до поліетилену та сталі при звичайній та підвищеній температурі та низька водостійкість адгезії до поліетилену. До загальних недоліків виявлених відомих способів слід віднести їх трудомісткість та нестабільність результатів при активації поверхні поліолефінів. Крім того, після витримки зразків з покриттями в гарячій воді проходить часткове відшарування термоусадкової муфти від поверхонь заводського поліетиленового покриття, поліуретанів та поліепоксидів. В результаті довготривалої дії води та знакоперемінних температур відбувається просочування води між термоусадковою муфтою та основним захисним покриттям труби до металевої поверхні зони зварного стику. Таким чином виникають передумови для підплівкової корозії металу. Це особливо небезпечно для підводних трубопроводів. В виявлених аналогах не наводяться результати по водостійкості полімерних покриттів в зоні зварного стику труб та на ділянках суміщення ізоляційних матеріалів різної природи. Задачею запропонованої корисної моделі є розробка способу підвищення адгезійної міцності та водостійкості при підвищених температурах антикорозійних полімерних покриттів металевих трубопроводів в зоні зварного стику труб та на ділянках суміщення заводського поліолефінового покриття з матеріалами іншої природи. Поставлена задача вирішується тим, що застосовують спосіб активації поверхні поліолефінів при ізоляції зони зварних стиків труб поліолефіновими покриттями та ділянок суміщення такого покриття з захисним покриттям іншої природи, що включає застосування термоусадкової муфти та ґрунтовки, яке наносять на активовану поверхню поліолефіну, а поверхню поліолефінового покриття активують швидким локальним нагрівом екзотермічною 2 реакцією згоряння бездимного піроксилінового пороху з витратою 12,5-125,0 г/м , при цьому пороховий активатор наносять на поверхню поліолефіну за допомогою липкої стрічки. Принциповою новизною запропонованого способу є те, що за допомогою локальної термохімічної обробки поверхні поліолефінів, в трасових або в базових умовах, можливо активізувати їх поверхню, уникнувши деструкції та розорієнтації. Це дозволяє значною мірою підвищити надійність та довговічність антикорозійного захисту підземних та підводних трубопроводів. За сукупністю корисних ознак, запропонований спосіб активації поверхні поліолефінів дозволяє виготовляти покриття з адгезійними з'єднаннями, які проявляють якісно нові ознаки, що підтверджує новизну технічного рішення. Активацію поверхні заводського поліолефінового покриття здійснюють за допомогою мисливського пороху „ΤΑΓΟ" (Іспанія), „Сокіл"(ГОСТ 22781-77) або іншого бездимного піроксилінового пороху зсереднім розміром часток 30-50 мкм. Пороховий активатор поверхні наносять на поверхню поліолефіну за допомогою липкої скотч-стрічки на поліефірній або поліпропіленовій основі виготовленій за ТУ У 25.2-31556047-001-2004. Товщина скотч-стрічки складає 40-50 мкм, ширина 1,5-5 см, довжина відрізків стрічки, як правило, складає 50-70 см, але, в залежності від діаметра труби, можуть застосовуватись відрізки іншої довжини. Виготовлені відрізки скотч-стрічки обробляють з липкої поверхні порошком порохового активатора. Надлишок пороху струшується у металеву ванну. Кінці відрізків скотч-стрічки на відстань 1,5-2,0 см залишають вільними від активатора для зручності кріплення на трубі. Підготовлені відрізки скотч-стрічки з нанесеним пороховим активатором намотують щільними кільцями на край поліолефінової ізоляції зони зварного стику труби. Пороховий активатор поверхні повинен щільно прилягати до поверхні поліолефіну, без пропусків, пузирів та пустот. Активацію поверхні здійснюють шляхом іскрового дистанційного запалювання порохового активатора поверхні. Процес активації поверхні здійснюють протягом 0,2-0,5 сек. Температура згоряння піроксилінового пороху складає 2300-2500 °С. Завдяки великій швидкості згоряння розігрівається тільки верхній шар поліолефінового покриття товщиною близько 0,3-0,5 мм. При цьому нижні шари заводського поліолефінового покриття товщиною 2,5-3,5 мм не встигають прогрітися і, отже, не піддаються дії термічної деструкції та переорієнтації. Згідно з способом, в контрольному досліді, була проведена активація поверхні поліетиленової основи липкої стрічки „Полілен" (Росія), товщиною 0,35 мм, яка виготовляється із поліетилену тієї ж марки, що і заводське поліетиленове покриття. Встановлено, що в результаті активації поверхні, згідно з способом, фізико-механічні властивості стрічки не міняються. Крім того, було встановлено, що в 2 UA 70349 U 5 10 15 20 25 30 35 40 45 50 55 60 результаті активації, згідно з способом, поліетиленової стрічки товщиною 0,1 мм - стрічка плавиться, а стрічка товщиною 0,25 мм - тільки деформується. Як термоусадкову муфту застосовують муфту „ТЕМП", яка є двошаровим стрічковим матеріалом, що складається із зовнішнього шару на основі радіаційнозшитого поліетилену та внутрішнього термоплавкого адгезійного шару на основі співполімеру етилену з вінілацетатом і температурою плавлення +80 °С. Муфта „ТЕМП", що виготовляється за ТУ У 19418943.001-99 характеризується високими захисними та експлуатаційними властивостями. Як праймер для нанесення термоусадкової муфти застосовують антикорозійну ґрунтовку ПТ-07 за ТУ У 24.6-03563790-112-2007. Для виготовлення адгезійного з'єднання зони зварного стику труб застосовують відрізки труб діаметром 114 мм та 230 мм з заводським поліетиленовим та поліпропіленовим покриттями. Нанесення покриття на зону зварного стику труб здійснюють за наступною схемою: підготовка поверхонь поліолефіну та металу - активація поверхні поліолефіну - нанесення ґрунтовки - нанесення термоусадкової муфти. Підготовку поверхонь поліолефіну та металу в зоні зварного стику здійснюють згідно з ДСТУ 4219. Активацію поверхні поліолефіну здійснюють за допомогою порохового активатора за прикладами 1-4. Грунтовку наносять на поверхню поліолефіну заводського покриття, підготовлену у відповідності з запропонованим способом, а також на сталеву поверхню зони зварного стику 2 труб, тонким шаром (витрата 100-150 г/м ) за допомогою пензля, напиленням або поливом при температурі тіла труби від плюс 10 °С до плюс 50 °С. Ґрунтовку просушують протягом кількох хвилин "до відлипу". Через 2-10 хвилин після нанесення ґрунтовки на зону зварного стику наносять термоусадкову муфту і усаджують її за технологією, передбаченою технічними умовами та технологічним регламентом на муфти газополум'яним або термоелектричним методом. Суть запропонованого рішення пояснюється наступними конкретними прикладами виконання. Приклад 1. Беруть трубу діаметром 114 мм з заводським поліетиленовим покриттям. Край заводського покриття на відстань 15 см, а також металеву поверхню зони зварного стику готують у відповідності з ДСТУ 4219. Три відрізки липкої скотч-стрічки на поліпропіленовій основі довжиною 40 см і шириною 5 см обробляють з липкої поверхні порошком піроксилінового мисливського пороху „ΤΑΓΟ" з величиною зерен 35-40 мкм. Надлишок пороху струшують у металеву ванну. Відрізки скотч-стрічки з пороховим активатором наклеюють у вигляді симетричних кілець на край заводської поліетиленової ізоляції. Стрічку розправляють і притискають так, щоб пороховий активатор щільно, без пропусків, прилягав до поверхні труби. В разі необхідності, краї стрічки фіксують скотчем. За допомогою іскрового дистанційного пристрою підпалюють стрічку з пороховим активатором на трубі. Порох згоряє протягом 0,2-0,4 2 сек. Витрата порохового активатора складає 50 г/м . Весь час активації складає 3-5 хвилин. На активовану поверхню наносять тонким шаром ґрунтовку і просушують її протягом 5-7 хвилин. Далі на зону зварного стику труби наносять термоусадкову муфту і усаджують її згідно інструкції. Приклад 2 Беруть трубу діаметром 230 мм з заводським поліпропіленовим покриттям. Край заводського покриття на відстань 15 см, а також металеву поверхню зони зварного стику готують у відповідності з ДСТУ 4219. Три відрізки липкої скотч-стрічки на поліпропіленовій основі довжиною по 75 см і шириною 5 см протягують липкою поверхнею через порошок мисливського пороху „Сокіл" з величиною зерен 40-45 мкм. Надлишок пороху струшують у металеву ванну. Відрізки скотч-стрічки з пороховим активатором наклеюють у вигляді симетричних кілець на край заводської поліпропіленової ізоляції. В разі необхідності, краї стрічки фіксують скотчем. За допомогою іскрового дистанційного пристрою підпалюють стрічку з пороховим активатором на поверхні заводської ізоляції. Порох згоряє протягом 0,2-0,4 сек. 2 Витрата порохового активатора складає 70 г/м . Процес активації складає 3-5 хвилин. На активовану поверхню наносять тонким шаром ґрунтовку і просушують її протягом 5-7 хвилин. Далі на зону зварного стику труби наносять термоусадкову муфту і усаджують її згідно з інструкцією. Приклад 3 Виконують, як Приклад 1, з тією відмінністю, що витрата порохового активатора складає 2 12,5 г/м , а величина зерен пороху складає 0,30-0,35 мкм. 3 UA 70349 U 5 10 15 20 25 Приклад 4 Проводять, як описано в прикладі 2 з тією відмінністю, що витрата порохового активатора 2 складає 12,5 г/м , а величина зерен пороху складає 0,45-0,50 мкм. Виготовлені зразки покриття випробовують за найважливішими показниками, передбаченими технічними вимогами на захисні покриття трубопроводів: адгезійна міцність до поверхонь поліетилену, поліпропілену, та до сталі, а також водостійкість покриттів при звичайній та підвищеній температурах. Випробування проводять за методами згідно з ДСТУ 4219 [1]. Адгезійну міцність покриття визначають за методом відшарування від полімерної або сталевої підкладки під кутом 180° при 20 °С через 1 добу після нанесення покриття. Швидкість відшарування складає 50 мм/хв. Випробування покриття на адгезійну міцність проводять на відрізках труб діаметром 114 та 230 мм. Випробування водостійкості покриттів проводять на фрагментах труб з покриттям розміром 100100 мм в процесі витримки їх в воді при заданій температурі протягом 1000 годин. Одержані експериментальні дані по величині адгезійної міцності термоусадкової муфти до поверхонь поліетилену та поліпропілену наведено в таблиці. Дані таблиці вказують на те, що ізоляція зони зварного стику труб згідно з запропонованим способом приводить до значного підвищення експлуатаційних параметрів захисного покриття у порівнянні з прототипом, а саме : 1) адгезійна міцність до сталі зростає на 20-30 %; 2) водостійкість адгезії до сталі після витримки зразків у воді протягом 1000 годин при 20 °С та при 60 °С вища на 30 %; 3) адгезія покриття до поліетилену вища в 1,5 разу; 4) водостійкість покриття до поліетилену при звичайній температурі вища майже в 4 рази, при підвищеній температурі водостійкість покриття практично не зменшується, а знаходиться на попередньому значенні. Таблиця 7.2 Фізико-хімічні властивості антикорозійних покриттів сталевих труб на основі термоусадкової муфти „ТЕМП" спільно з грунтовкою ПТ-07 №1 Значення показника Приклади 1-4 Аналог №2 №3 №4 87,0 37,5 21,5 88,5 41,5 24,0 Назва показника Адгезія термоусадкової муфти до сталі по ґрунтовці, Н/см: 20 °С, 40 °С, 60 °С Адгезія термоусадкової муфти до поліетилену по ґрунтовці, Н/см: 20 °С, 40 °С, 60 °С Водостійкість адгезії, до сталі, Н/см: 20 °С, 1000 год. 60 °С, 1000 год. 80 °С, 1000 год. Водостійкість адгезії, до поліетилену, Н/см: 20 °С, 1000 год. 60 °С, 1000 год. 80 °С, 1000 год. Адгезія термоусадкової муфти до поліпропілену по ґрунтовці, Н/см: 20 °С, 40 °С, Водостійкість адгезії до поліпропілену, Н/см 20 °С, 1000 год. 60 °С, 1000 год. 80 °С, 1000 год. 57,0 35,5 24,5 87,5 38,0 22,0 86,5 37,0 23,0 80,5 76,0 75,5 55,5 53,0 51,5 78,5 75,0 74,5 47,0 43,5 40,5 65,0 32,5 37,0 25,5 40,0 62,5 57,0 0 78,0 76,5 75,0 70,0 48,5 32,0 21,5 76,5 74,5 73,5 Прототип 15,5 0 65,0 39,5 60,5 57,0 53,5 4 74,5 41,0 71,0 68,5 64,0 UA 70349 U 5 10 15 20 25 30 Джерела інформації: 1. ДСТУ 4219-2003 Трубопроводи сталеві магістральні. Загальні вимоги до захисту від корозії. 2. ГОСТ Р 51164-99 Трубопроводы стальные магистральные. Общие требования к защите от коррозии. 3. ГОСТ Ρ 52568-2006 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия. 4. Пат. RU 2088624 С1, 1997. 5. Пат. RU 2367840 С1, МПК F16L58/00, 2009. 6. Пат. US 5026463 МПК В05D3/14, 1991. 7. Пат. US 5215636 МПК Η01J19/08, 1993. 8. Пат.US 5403453 МПК Η05F3/00, 1995. 9. Пат. US 5895558 МПК Η05F3/00, 1999. 10. Пат. RU 2196394 МПК Η05Η1/00, С23С4/00, 2003. 11. Пат. RU 2154363 МПК Η05Η1/24, 2000. 12. Пат. RU 2126810 МПК С09J5/02, 1999. 13. Сварка и склеивание изделий из полимерных материалов // К.: Ин-т электросварки им. Патона, 1987. - С. 53-57. 14. Пат. RU 2373232 С2, (МПК С08J7/00, С08J7/12), 2009. 15. ТУ 2225-015-00-396558. Праймер-МБ. 16. ТУ 5.966-11610. Мастика битумно-уретановая "Биур". 17. Пат. Укр. 68122 (МПК В32В27/32, С08L23/04), 2006. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Спосіб активації поверхні поліолефінів при ізоляції зони зварних стиків труб полімерними покриттями та ділянок суміщення такого покриття з захисним покриттям іншої природи, що включає застосування термоусадкової муфти та ґрунтовки, яке наносять на активовану поверхню поліолефіну, який відрізняється тим, що поверхню поліолефінового покриття активують швидким локальним нагрівом екзотермічною реакцією згоряння бездимного 2 піроксилінового пороху з витратою 12,5-125,0 г/м , при цьому пороховий активатор наносять на поверхню поліолефіну за допомогою липкої стрічки. Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of activation of surface of polyolefins at isolation of zone of welded joints of pipes by polymeric coatings

Автори англійськоюKoniushenko Volodymyr Petrovych, Klymchuk Valerii Mykolaiovych

Назва патенту російськоюСпособ активации поверхности полиолефинов при изоляции зоны сварных стыков труб полимерными покрытиями

Автори російськоюКонюшенко Владимир Петрович, Климчук Валерий Николаевич

МПК / Мітки

МПК: B32B 27/32, B05D 7/14

Мітки: ізоляції, полімерними, поліолефінів, спосіб, труб, активації, зони, стиків, зварних, покриттями, поверхні

Код посилання

<a href="https://ua.patents.su/7-70349-sposib-aktivaci-poverkhni-poliolefiniv-pri-izolyaci-zoni-zvarnikh-stikiv-trub-polimernimi-pokrittyami.html" target="_blank" rel="follow" title="База патентів України">Спосіб активації поверхні поліолефінів при ізоляції зони зварних стиків труб полімерними покриттями</a>

Попередній патент: Спосіб віброобробки деталей

Наступний патент: Спосіб копроскопічної діагностики еймеріїдозів свиней

Випадковий патент: Засіб та спосіб захисту від летючих комах