Процес виготовлення зміцнених пруткових виробів з аморфно-кристалічних полімерів

Номер патенту: 73964

Опубліковано: 10.10.2012

Автори: Бейгельзимер Яків Юхимович, Прилепо Денис В'ячеславович, Білошенко Віктор Олександрович, Возняк Юрій Васильович

Формула / Реферат

1. Процес виготовлення зміцнених пруткових виробів з аморфно-кристалічних полімерів, заснований на деформації заготовки простим зсувом із збереженням її вихідної форми і розмірів шляхом продавлювання через деформуючий блок з каналом, що має дві призматичні ділянки, розділені ділянкою гвинтової форми при температурі заготовки, рівній 0,85-0,95 температури плавлення полімеру, який відрізняється тим, що деформуючий канал має форму гвинта з двома рельєфними та двома плоскими протилежними стінками, а величина накопиченої деформації становить 0,58.

2. Процес виготовлення зміцнених пруткових виробів за п. 1, який відрізняється тим, що деформація здійснюється за один прохід при швидкості екструзії 3,0 мм/с, величині протитиску 100 МПа.

Текст

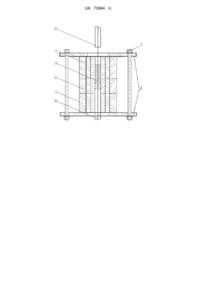

Реферат: Процес виготовлення зміцнених пруткових виробів з аморфно-кристалічних полімерів заснований на деформації заготовки простим зсувом із збереженням її вихідної форми і розмірів шляхом продавлювання через деформуючий блок з каналом, що має дві призматичні ділянки, розділені ділянкою гвинтової форми при температурі заготовки, рівній 0,85-0,95 температури плавлення полімеру. Деформуючий канал має форму гвинта з двома рельєфними та двома плоскими протилежними стінками, а величина накопиченої деформації становить 0,58. UA 73964 U (12) UA 73964 U UA 73964 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області твердофазної переробки полімерних матеріалів, зокрема отримання пруткових виробів з поліпшеними фізико-механічними характеристиками із полімерів з аморфно-кристалічною структурою. Вона може бути використана в різних областях техніки, де полімери застосовуються як конструкційні матеріали. Відомі способи виготовлення зміцнених полімерних пруткових виробів, засновані на твердофазній екструзії циліндричної заготовки через конічну фільєру [Белошенко В.А., Аскадский А.А., Варюхин В.Н. - Успехи химии.-1998.-67, №11. - С. 1044-1067; Сверхвысокомодульные полимеры / Под. ред. А. Чиферии, И. Уорда. - Л.: Химия.-272 с; Белошенко В.А., Варюхин В.Н., Спусканюк В.З. Теория и практика гидроэкструзии. - Киев: Наукова думка, 2007.-246с.]. Вони дозволяють істотно підвищувати модулі пружності та границі плинності матеріалів, що деформуються, за рахунок створення орієнтованої структури. Проте деформація вихідної заготовки супроводжується зміною її розмірів, що не завжди бажано. З цієї ж причини проблематично отримання виробів великого діаметра. Відомий також спосіб твердофазного зміцнення шляхом деформації полімерної заготовки осадкою [Шепель В.М., Белошенко В.А., Слободина В.Г. - Физика и техника высоких давлений.1992.-2, №3. - С. 76-79]. Його можливості обмежуються порівняно короткими заготовками, а сам метод вимагає великих зусиль для реалізації процесу деформації, що приводить до швидкого зносу оснастки. Останніми роками значний інтерес викликають методи твердофазної екструзії, які засновані на простому зсуві, що входять до групи методів інтенсивної пластичної деформації і використовуються для отримання наноструктурних металевих матеріалів [Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией.- М.: Логос.-2000.-280с.]. В роботах Sue H.-J., Li C.K.-Y. -J.Mater. Sci. Lett.-1998.17, N10. - P. 853-856; Campbell В., Edward G. - Plast. Rubb. Соmр.-1999.-28, N10. - P. 467-475; Xia Z., Sue H.-J., Hsieh A.J., Huang J. W.-L. - J.Polym. Sci.-2001.-39B, N12. - P. 1394-1403; Phillips A., Zhu P., Edward G. - Macromolecules.-2006.-39, N17. - P. 5796-5803; Wang Z.-G., Xia Z.-Y., Yu Z.Q., Chen E.-Q., Sue H.-J., Han C.C., Hsiao B.S. // Macromolecules.-2006.-39. -P. 2930-2939; Kitogawa M, Kozaki T. - J. Society. Mater. Sci., Japan.-2006.-55. - P. 37-41; Boulahia R., Gloaguen J.M., Zairi F., Nait-Abdelaziz M., Sequela R., Boukharouba Т., Lefebvre J.M. - Polymer. 2009.-50. -P. 5508-5517; Aour В., Zairi F., Boulahia, M., Nait-Abdelazizi, J.M. Gloaguen, J.M. Lefebvre - Comput. Mater. Sci.-2009.-45.-P.646-652; Aour В., Zairi F., Nait-Abdelazizi M., Gloaguen J.M., Lefebvre J.M. Mater. Sci. Eng.-2010. - P. 71-78 показана перспективність застосування одного з них рівноканальної кутової екструзії (РККЕ) для модифікації структури і властивостей аморфнокристалічних полімерів. РККЕ здійснюється шляхом продавлювання полімерної заготовки через два суміжні канали, які перерізаються та знаходяться в одній площині, мають однаковий поперечний переріз, відповідний перерізу заготовки. На відміну від традиційних способів реалізації твердофазної екструзії, РККЕ не приводить до зміни геометрії і розмірів полімерної заготовки, проте може покращувати її фізико-механічні характеристики. З метою структурної модифікації аморфно-кристалічних полімерів отримав розповсюдження також метод гвинтової екструзії (ГЕ) (Белошенко В.А., Возник А.В., Возняк Ю.В. - Высокомолек. соед., сер. Б.-2009.-51. - С. 1473-1480; Белошенко В.А., Варюхин В.Н., Возняк А.В., Возняк Ю.В. - Докл. РАН.-2009.-409. - №3. - С. 351-353). Особливістю схеми ГЕ є реалізація чотирьох деформаційних зон з можливістю плавної зміни інтенсивності деформації кожної зони [Бейгельзимер Я.Е., Варюхин В.Н., Сынков С.Г. и др. - Физика и техн. высок. давлений.-1999. №3. - С. 109-111], що дозволяє вирішувати проблему направленого регулювання властивостей по перерізу екструдатів. Широкі можливості ГЕ пов'язані з особливостями деформованого стану заготовки, проте вони обмежені двома факторами: - співвідношення сторін (довжина/діаметр) повинно бути менше, ніж критичне значення, щоб уникнути вигину поршню під час екструзії; - поршень має обмежену довжину шляху, що не дозволяє здійснювати екструзію довгомірних заготовок. Такі ж проблеми виникають у разі екструзії через філь'єру і у РККЕ. У зазначених процесах вони долаються шляхом застосування двостороннього захоплення заготовки [Black J.T., Voorhees W.G. - Amer. Soc. Mech. Engin.-1977.-77-WA/PROD-17 - 6 p.], а також контейнерів та матриць з рухомими стінками [Segal V.M., 1996. US patent No. 5,513,512]. Останні дозволяють управляти величиною і напрямком сил тертя між заготовкою та інструментом, знизити потужність цих сил; розвантажити шток, завдяки перенесенню частини деформуючого навантаження на рухливі стінки; змінити конструкцію штока, зробити його більш стійким і міцним. 1 UA 73964 U 5 10 15 20 25 30 35 40 45 50 55 60 Аналогічні конструктивні рішення для установок ГЕ неможливі через те, що канал матриці в цьому процесі обмежений гвинтовими поверхнями, а не плоскими. Крім того, застосування ГЕ призводить до формування в полімерах градієнта фізико-механічних характеристик за поперечним перетином екструдатів, що не завжди є потрібним. ГЕ з двома паралельними стінками матриці, названа плоскою гвинтовою екструзією (ПГЕ), [Beygelzimer Y., Prilepo D. Proceedings of the IX-th International Conference "High pressures-Fundamental and applied aspects", Sudak, Ukraine-2006 - p. 76], дозволяє подолати ці недоліки. Два процеси відрізняються за формою каналу матриці: ГЕ має форму гвинта, в той час як дві протилежні стінки в ПГЕ матриці є плоскими. Найближчим аналогом-прототипом є технічне рішення, що відображене в описі до [деклараційного патенту України на корисну модель №47520 В29С 43/02, В29С 47/00]. Загальною ознакою корисної моделі і прототипу, що заявляється, є використання процесу твердофазної екструзії, заснованого на деформації простим зсувом із збереженням вихідної форми і розмірів полімерної заготовки шляхом продавлювання через забезпечену нагрівачем систему, що містить деформуючий блок з каналом, який має дві призматичні ділянки, розділені ділянкою гвинтової форми, при температурі екструзії Те, рівній 0.85-0.95 температури плавлення полімеру. В основу корисної моделі поставлена задача удосконалення відомого способу твердофазної структурної модифікації полімерів за рахунок зміни схеми деформації, встановлення прот раціональних значень швидкості екструзії Ve, протитиску P , накопиченої деформації внаслідок чого досягається однорідне підвищення міцнісних властивостей за поперечним перетином полімерної заготовки, зниження енергоємності та підвищення продуктивності процесу за рахунок підвищення та зменшення числа циклів екструзії і можливість отримання довгомірних заготовок. Поставлена задача вирішується тим, що в пропонованому способі вихідну полімерну заготовку продавлюють за один прохід через забезпечену нагрівачем систему, що містить деформуючий блок з каналом, який має дві призматичні ділянки, розділені ділянкою гвинтової форми з двома рельєфними та двома плоскими протилежними стінками, при температурі екструзії Те, рівній (0.85-0.95)Тпл (Тпл - температура плавлення), швидкості екструзії Ve=3.0 мм/с, прот величині накопиченої деформації =0.58, величині протитиску P = 100 МПа. Пропонований спосіб ґрунтується на відомих фактах, що стосуються твердофазної екструзії полімерів, і результатах виконаних авторами досліджень процесу ПГЕ металевих матеріалів, а саме: - вибір швидкості екструзії Ve обумовлений наступними обставинами. Відомо, що при достатньо великих Ve у разі видавлювання полімеру через конічну матрицю екструдат в значній мірі зберігає форму і розміри вихідної заготовки через реалізацію процесу зворотної високоеластичної деформації [Белошенко В.А., Бейгельзимер Я.Е., Варюхин В.Н. Твердофазная экструзия полимеров. - К.: Наукова думка.-2008.-272 с.]. В цьому випадку твердофазна екструзія не приводить до помітних змін у властивостях полімеру. Низькі Ve не забезпечують необхідну продуктивність процесу екструзії. прот - Протитиск P необхідний перш за все для того, щоб матеріал заповнив порожнину матриці. Крім того, протитиск підвищує рівень гідростатичного тиску в осередку деформації, що збільшує пластичність матеріалу і прискорює процес структурних перетворень [Y. BeygelzimerMech. Mater.-2005.-37. P. 753-767]. - Ефективне накопичення пластичної деформації реалізується при деформації без проміжного охолоджування екструдатів (Ward I.M., Taraiya A.K., Coates P.D. Solid state extrusion and die drawing/Eds. I.M.Ward, P.D.Coates, M.M.Dumoulin // Solid phase processing polymers. Munich: Hanser Publishers, 2000. - P. 328-367; Beloshenko V.A., Varyukhin V.N., Voznyak A.V., Voznyak Yu.V. - Polymer Engineering and Science.-2010.-50. - P. 1000-1006). - Характер розподілу деформації по поперечному перерізу заготовки визначається схемою деформування і пов'язаний з різною розвиненістю компонент тензора швидкості деформації (e ху , e хz , e уz ) . У випадку ПГЕ спостерігається тенденція до витягування ізоліній деформації вздовж короткої сторони перерізу заготовки. У разі ГЕ - до замкнутих кривих, які оточують центр перетину [Y. Beygelzimer, D. Prilepo, R. Kulagin, et.al. - J. Mater. Proc. Tech.-2010.-211. - P. 522529]. Дослідження проводили на полімерах з аморфно-кристалічною структурою: поліетилени високої густини (ПЕВГ) - CESTILENE HD1000, QUADRANT та поліаміді-6 (ПА-6) - ERTANOL 6SA, 2 QUADRANT. Зразки необхідного розміру (перетин (25 × 40) мм , довжина 100 мм) одержували механічною обробкою промислових продуктів. Деформацію здійснювали на установці, схематично представленій на кресленні, на якому: 1 - верхній контейнер, 2 - робочий шток, 3 2 UA 73964 U 5 10 15 20 заготовка, що знаходиться в процесі деформації, 4 - розбірна матриця, 5 - нижній контейнер, 6 шток протитиску, 7 - шпильки, 8 -фланці. Температура екструзії становила -383 К (ПЕВГ) і 423 К прот (ПА-6). Варіювали швидкість екструзії Ve, величину протитиску P , величину накопиченої деформації =Ntg, де N - кількість циклів екструзії, - максимальний кут зсуву. Як максимальний кут зсуву обраний кут 30 градусів, який згідно з даними роботи [Y. Beygelzimer, D. Prilepo, R. Kulagin, et.al. - J. Mater. Proc. Tech.-2010.-211. - P. 522-529], забезпечує ефективну перебудову структури матеріалу при прийнятних значеннях тиску екструзії. Як елемент, що передає тиск Р на оброблювану заготовку, використовували пруток з того ж полімерного матеріалу, що і заготовка. Регульований протитиск здійснювався гідроциліндромвиштовхувачем з зусиллям до 500 кН. Регулювання протитиску забезпечувалося змінними перепускними клапанами, що налаштовані на різні рівні зусилля. Конструкція схеми ПГЕ на відміну від ГЕ дозволяє проводити екструзію довгомірних заготовок. Останнє може досягатися, наприклад, за рахунок використання шлеперів, що захватують та проштовхують заготовку через матрицю ПГЕ [Y. Beygelzimer, D. Prilepo, R. Kulagin, et.al. - J. Mater. Proc. Tech.-2010.-211. - P. 522-529]. Основним методом дослідження вибрано метод вимірювання мікротвердості Н. Оскільки величина мікротвердості H пропорційна границі плинності п полімеру [FJ. Balta Calleja. - In: Structure development during polymer processing.- Dordrecht: Kluwer Academic Publishers.-2000.375p.], використання методу вимірювання мікротвердості дозволило отримати інформацію про ступінь зміцнення і однорідність деформації по перерізу екструдатів. || В табл. 1 наведені середні значення мікротвердості в подовжньому H перерізах екструдатів, величина анізотропії мікротвердості H 1 і поперечному H H , яка характеризує H|| різницю в міцнісних властивостях в подовжньому і поперечному перерізах екструдатів, а також дисперсія мікротведості DH 25 30 n 1 (H Hi )2 n(n 1) i 1 (n - кількість вимірювань; Hi – результат окремо взятого вимірювання величини мікротвердості; H - середнє значення мікротвердості) в поперечному перерізі для вихідних зразків і після одного циклу ПГЕ. Видно, що підвищення величини протитиску та зменшення швидкості екструзії призводять до збільшення абсолютних значень мікротвердості у поперечному H і подовжньому H|| перерізах полімерних заготовок, одночасно досягається більш однорідний розподіл мікротвердості по поперечному перерізу прот екструдатів. Величина Н майже не змінюється при варіюванні Ve та P , тобто екструдат одночасно зміцнюється як в подовжньому, так і поперечному перерізах. Таблиця 1 Полімер Ve, мм/с 3.0 ПА-6 0.6 3.0 ПЕВГ 0.6 35 40 P H МПа 115 128 130 150 75 82 85 95 прот 0.1 100 0.1 100 0.1 100 0.1 100 H|| Н DH 140 156 159 180 92 100 104 114 0.18 0.18 0.18 0.17 0.19 0.18 0.18 0.17 1.54 1.21 1.33 1.12 1.60 1.32 1.48 1.18 Циклування без проміжного охолоджування екструдатів призводить до незначної зміни величини H . Зокрема, для ПА-6 після другого циклу екструзії ( =1.16) H збільшується з 150 до 156 МПа, а після третього циклу екструзії (=1.74) зменшується до 147 МПа. Для ПЕВГ при тих же значеннях відбувається підвищення абсолютних значень з 95 МПа до 98 та 100 МПа, відповідно. Оскільки приріст абсолютних значень величини мікротвердості при циклуванні ПА-6 та ПЕВГ незначний, доцільним є використання одного циклу екструзії (=0.58) в процесі ПГЕ аморфно-кристалічних полімерів. 3 UA 73964 U 5 Аналіз механічних властивостей полімерів до і після ПГЕ, які виміряні при розтяганні (табл.2), дозволяє говорити про суттєвий зміцнюючий ефект. Результати механічних випробувань корелюють з даними з мікротвердості: спостерігаються зростання модуля пружності Е, границі плинності п, границі міцності р при збережені на достатньому рівні пластичності матеріалу, які пов'язані з формуванням орієнтаційного порядку та підвищенням ступеню кристалічності екструдатів. Про це свідчать результати розрахунку величини анізотропії мікротвердості Н і вимірювання густини екструдатів . Таблиця 2 Полімер ПА-6 ПЕВГ 10 15 20 25 30 Ve, мм/с 0 0.6 3.0 0 0.6 3.0 P прот 0 100 100 0 100100 п Е МПа 900 67 1650 113 1500 100 220 20 700 57 650 52 р п 69 115 105 22 60 55 14,6 9.5 9.6 30.0 23,5 23,8 р , г/см 148 110 115 520 420 430 1.135 1.143 1.143 0.962 0.968 0.967 3 % прот Збільшення швидкості екструзії Ve до п'яти раз при P =100 МПа призводить до незначного зменшення жорсткості і міцності екструдатів, при цьому пластичність дещо збільшується. Тому як раціональні параметри процесу ПГЕ полімерів, що кристалізуються, який забезпечує значне прот підвищення міцнісних характеристик при збереженні на високому рівні пластичності, обрані P = 100 МПа, Ve=3.0 мм/с, =0.58. Таким чином, використання ПГЕ у порівнянні з процесом ГЕ дозволяє досягати однорідне підвищення міцнісних властивостей за поперечним перерізом полімерної заготовки, зниження енергоємності та підвищення продуктивності процесу за рахунок збільшення його швидкості та зменшення числа циклів екструзії і можливість отримання довгомірних заготовок. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Процес виготовлення зміцнених пруткових виробів з аморфно-кристалічних полімерів, заснований на деформації заготовки простим зсувом із збереженням її вихідної форми і розмірів шляхом продавлювання через деформуючий блок з каналом, що має дві призматичні ділянки, розділені ділянкою гвинтової форми при температурі заготовки, рівній 0,85-0,95 температури плавлення полімеру, який відрізняється тим, що деформуючий канал має форму гвинта з двома рельєфними та двома плоскими протилежними стінками, а величина накопиченої деформації становить 0,58. 2. Процес виготовлення зміцнених пруткових виробів за п. 1, який відрізняється тим, що деформація здійснюється за один прохід при швидкості екструзії 3,0 мм/с, величині протитиску 100 МПа. 4 UA 73964 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing reinforced bar products from amorphous-crystalline polymers

Автори англійськоюBeihelzimer Yakiv Yukhymovych, Biloshenko Viktor Oleksandrovych, Vozniak Yurii Vasyliovych, Prylepo Denys Viacheslavovych

Назва патенту російськоюПроцесс изготовления упрочненных прутковых изделий из аморфно-кристаллических полимеров

Автори російськоюБейгельзимер Яков Ефимович, Билошенко Виктор Александрович, Возняк Юрий Васильевич, Прилепо Денис Вячеславович

МПК / Мітки

МПК: B29C 47/00, B29C 43/02

Мітки: полімерів, аморфно-кристалічних, процес, пруткових, зміцнених, виробів, виготовлення

Код посилання

<a href="https://ua.patents.su/7-73964-proces-vigotovlennya-zmicnenikh-prutkovikh-virobiv-z-amorfno-kristalichnikh-polimeriv.html" target="_blank" rel="follow" title="База патентів України">Процес виготовлення зміцнених пруткових виробів з аморфно-кристалічних полімерів</a>

Попередній патент: Розсувна колісна пара рейкового рухомого складу

Наступний патент: Спосіб спрощеної експрес-діагностики надлишку іонів фтору в емалі зуба, обумовленого додатковим фторнавантаженням

Випадковий патент: Відцентрова муфта із закручуваними стрижнями