Спосіб та установка для дегідроксильованої обробки силікату алюмінію

Формула / Реферат

1. Спосіб обробки силікату алюмінію дегідроксилюванням, в якому частинки, що містять силікат алюмінію, піддають дії температури принаймні 500°C, який відрізняється тим, що ці частинки знаходяться у формі сухого порошку (26), який транспортують у потоці газу (30) при температурі від 600 до 850°C, протягом часу, достатнього для досягнення бажаного ступеня дегідроксилювання.

2. Спосіб за п. 1, який відрізняється тим, що порошок утворюють з гідратованої основної пасти, яка містить силікат алюмінію, у такий спосіб:

- основну пасту подрібнюють до уламків (23),

- уламки (23) основної пасти дезагрегують шляхом механічного впливу у млині-сушарці (3) у присутності гарячого газу (24) при температурі від 500 до 800°C для того, щоб утворити сухий порошок (26).

3. Спосіб за п. 2, який відрізняється тим, що основна паста має вміст води менший ніж 30 % за масою, і тим, що сухий порошок має вміст залишкової води порядку від 0 до 1 % за масою.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що сухий порошок має розмір частинок, менший або рівний 100 мкм, переважно, менший або рівний 80 мкм.

5. Спосіб за будь-яким із пп. 2-4, який відрізняється тим, що дезагрегацію проводять шляхом примусової подачі уламків (23) пасти і гарячого газу (24) між елементами розмелювання (18, 21, 22).

6. Спосіб за будь-яким із пп. 2-5, який відрізняється тим, що стадію дезагрегації супроводжують стадією відділення грубих частинок у пристроях для відділення (4), після якої одержують сухий порошок.

7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що сухий порошок зберігають у пристроях для проміжного зберігання (5) перед транспортуванням його у трубопроводі (6) у потоці гарячого газу.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що температуру гарячого газу контролюють під час транспортування сухого порошку.

9. Спосіб за п. 8, який відрізняється тим, що температуру гарячого газу підтримують в основному постійною під час транспортування сухого порошку.

10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що дегідроксильований сухий порошок вилучають шляхом фільтрування після охолодження.

11. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що оброблений сухий порошок має реакційну здатність за Chapelle принаймні 0,7 г на 1 г.

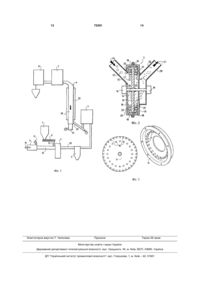

12. Установка для обробки дегідроксилюванням силікату алюмінію, яка відрізняється тим, що вона включає трубопровід (6), в який постачають потік гарячого газу (30) при температурі від 600 до 850°C, пристрої для введення сухого порошку, що містить силікат алюмінію, у трубопровід (6) і пристрої (31) для транспортування сухого порошку в цьому трубопроводі, розміри якого встановлюють такі, щоб досягти дегідроксилювання силікату алюмінію.

13. Установка за п. 12, яка відрізняється тим, що вона додатково включає пристрої (2) для дроблення гідратованої основної пасти силікату алюмінію на уламки (23), млин-сушарку (3), який дезагрегує уламки (23) основної пасти механічною дією у присутності гарячого газу (24) при температурі від 500 до 800°C для утворення сухого порошку (26) , і пристрої (28, 8) для збору сухого порошку вниз від млина-сушарки.

14. Установка за п. 13, яка відрізняється тим, що млин-сушарка (3) включає зону розмелювання з елементами розмелювання (18, 21, 22) і проходи для гарячого газу в зазначеній зоні розмелювання.

15. Установка за п. 14, яка відрізняється тим, що компоненти розмелювання включають принаймні два паралельні диски (17, 19, 20), що несуть елементи розмелювання у вигляді пальців (18, 21, 22), які виступають на їхніх протилежних поверхнях, і тим, що проходи для гарячого газу є проміжками між пальцями (18, 21, 22) дисків.

16. Установка за одним із пп. 12-15, яка відрізняється тим, що вона додатково включає пристрої для відділення (4), такі як циклон, біля вихідного отвору млина-сушарки (3).

17. Установка за одним із пп. 12-16, яка відрізняється тим, що вона додатково включає пристрої (5) для проміжного зберігання між млином-сушаркою (3) і трубопроводом (6).

18. Установка за одним із пп. 12-17, яка відрізняється тим, що в трубопровід (6) постачають гарячий газ (30) за допомогою пальника (31), полум'я якого знаходиться ззовні трубопроводу.

19. Установка за одним із пп. 12-17, яка відрізняється тим, що трубопровід (6) обладнаний зовнішніми нагрівними засобами, такими як електронагрівальні елементи і/або нагрівна оболонка (32).

20. Установка за одним із пп. 12-18, яка відрізняється тим, що вона додатково включає розташовані нижче пристрої для збирання порошку за допомогою фільтрування (8).

21. Установка за п. 19, яка відрізняється тим, що зовнішні нагрівні засоби представлені електричним випромінюванням або згоранням газоподібного або рідкого палива.

Текст

1. Спосіб обробки силікату алюмінію дегідроксилюванням, в якому частинки, що містять силікат алюмінію, піддають дії температури принаймні 500°C, який відрізняється тим, що ці частинки знаходяться у формі сухого порошку (26), який транспортують у потоці газу (30) при температурі від 600 до 850°C, протягом часу, достатнього для досягнення бажаного ступеня дегідроксилювання. 2. Спосіб за п.1, який відрізняється тим, що порошок утворюють з гідратованої основної пасти, яка містить силікат алюмінію, у такий спосіб: - основну пасту подрібнюють до уламків (23), - уламки (23) основної пасти дезагрегують шляхом механічного впливу у млині-сушарці (3) у присутності гарячого газу (24) при температурі від 500 до 800°C для того, щоб утворити сухий порошок (26). 3. Спосіб за п.2, який відрізняється тим, що основна паста має вміст води менший ніж 30% за масою, і тим, що сухий порошок має вміст залишкової води порядку від 0 до 1% за масою. 4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що сухий порошок має розмір частинок, менший або рівний 100мкм, переважно, менший або рівний 80мкм. 5. Спосіб за будь-яким із пп.2-4, який відрізняється тим, що дезагрегацію проводять шляхом 2 (19) 1 3 75391 4 порошку вниз від млина-сушарки. (5) для проміжного зберігання між млином14. Установка за п.13, яка відрізняється тим, що сушаркою (3) і трубопроводом (6). 18. Установка за одним із пп.12-17, яка відрізнямлин-сушарка (3) включає зону розмелювання з ється тим, що в трубопровід (6) постачають гаелементами розмелювання (18, 21, 22) і проходи для гарячого газу в зазначеній зоні розмерячий газ (30) за допомогою пальника (31), полулювання. м'я якого знаходиться ззовні трубопроводу. 15. Установка за п.14, яка відрізняється тим, що 19. Установка за одним із пп.12-17, яка відрізняється тим, що трубопровід (6) обладнаний зовкомпоненти розмелювання включають принаймні два паралельні диски (17, 19, 20), що несуть нішніми нагрівними засобами, такими як електроелементи розмелювання у вигляді пальців (18, нагрівальні елементи і/або нагрівна оболонка 21, 22), які виступають на їхніх протилежних по(32). 20. Установка за одним із пп.12-18, яка відрізняверхнях, і тим, що проходи для гарячого газу є ється тим, що вона додатково включає розташопроміжками між пальцями (18, 21, 22) дисків. 16. Установка за одним із пп.12-15, яка відрізнявані нижче пристрої для збирання порошку за ється тим, що вона додатково включає пристрої допомогою фільтрування (8). 21. Установка за п.19, яка відрізняється тим, що для відділення (4), такі як циклон, біля вихідного отвору млина-сушарки (3). зовнішні нагрівні засоби представлені електрич17. Установка за одним із пп.12-16, яка відрізняним випромінюванням або згоранням газоподібється тим, що вона додатково включає пристрої ного або рідкого палива. Даний винахід відноситься до обробки мінеральних частинок. Більш конкретно, він стосується способу обробки дегідроксилюванням силікату алюмінію, який може, зокрема, міститися в глинах, для того, щоб забезпечити або збільшити його реакційну здатність як присадки або домішки (пуцоланового типу) у цементі, бетоні або інших матрицях. Відомо, що силікат алюмінію додають у формі метакаоліну до цементних, вапнякових або бетонних сумішей, як домішку, здатну реагувати з вапном, яке виділяється при гідратації цементу, зокрема, в цементах, армованих скловолокном, де вапно, що виділяється під час старіння цементу, здійснює негативний вплив на властивості армування. Цей силікат алюмінію у реакційноздатній формі може бути одержаний шляхом термічної обробки кальцинуванням каоліну або каолініту, звичайно з глинистого вихідного матеріалу. Ендотермічна реакція є такою: Аl2О3 2SiO2 2Н2О Аl2О3 2Н2О+2Н2О ( -418дж/грам) Вона має місце при температурі приблизно від 500 до 650°С, в залежності від природи вихідної глини. Промислова реалізація цієї обробки повинна задовольняти двом вимогам: ретельна обробка глинистого матеріалу для того, щоб перетворити весь каолін на метакаолін, без того, щоб температура оброблюваного матеріалу досягала температури розкладу метакаоліну, який може перетворюватися (під час ендотермічної реакції) при приблизно 900°С на хімічно неактивну кристалічну форму, таку як муліт або кристобаліт. В одному відомому промисловому способі глину у формі гранул обробляють у тарілчастій печі, в якій кожний ярус, що нагрівається пальниками до заданої температури, містить тарілку, на якій розміщується суттєвий шар глини, і лопаті скребка, які забезпечують експозицію глини при температурі даного ярусу протягом бажаного часу, і які спрямовують матеріал, оброблений на одній тарілці, на наступну тарілку. Типово, ці установки надають градієнт температури, який збільшується в напрямку циркуляції глини, порядку від 500 до 750°С на тарілках. Для того, щоб досягнути цих температур, пальники локально нагрівають стіни до набагато вищих температур, і компоненти печі, зокрема, стіни і лопаті, які піддаються великим навантаженням, повинні бути зроблені із вогнетривких матеріалів з хорошою термостійкістю і/або повинні бути оснащені системою охолодження. Крім того, тривалість обробки матеріалів у печі є дуже довгою і спричиняє дуже значне енергоспоживання, і, нарешті, тонкодисперсні частинки, які утворюються при стиранні гранул, захоплюються газами, які утворюються при згоранні, таким чином вимагаючи очищення для видалення пилу з цих випаровувань. У ще одному відомому способі, який називається "миттєве кальцинування", частинки глини піддають значним градієнтам температур, для того, щоб досягнути температури обробки майже негайно. На практиці частинки глини поміщають у середовище, температура якого може бути такою високою, як від 900 до 1000°С або більше, на дуже короткий час, так що теплообмін приводить частинки до бажаної температури порядку 500600°С. Відповідно до певних втілень, піч для кальцинування включає закритий об'єм, в якому встановлений пальник, що створює бажану температуру. Цей тип печі включає ризик того, що частинки можуть прийти у стикання з полум'ям пальника і перевищити бажану температуру обробки. Ще один тип печі для миттєвої кальцина 5 75391 6 ції, описаний, зокрема, [в US-A-6 139 313], вклюпродукти з гарячим газом, температура якого (від чає камеру для обробки тороїдальним потоком 500 до 850°С) є точно визначеною, для того, щоб, газу, в якому дуже високотемпературна плазма з одного боку, дозволити достатній розвиток реаутворюється шляхом впорскування палива в потік кції (температура і час транспортування), а з інгарячого газу, створюваного вгору від камери для шого боку, не утворити кристалізовані продукти, обробки. Найбільш важливі елементи печі ще раз які є стабільними у присутності вапна (верхня піддаються впливу дуже високих температур, які межа температури). вимагають складних пристроїв для охолодження. Механічна дія, передбачена відповідно до Метою даного винаходу є забезпечити удоданого винаходу, є переважно дією, придатною сконалений спосіб для обробки шляхом кальцидля розділення частинок, що складають мінеранування, який забезпечує задовільний вихід конльну речовину основної пасти, для того, щоб заверсії, не вимагаючи складного обладнання або безпечити суху речовину з її "природним" розподорогих матеріалів. ділом розміру частинок. Ось чому тут Ця мета була досягнута, згідно з даним виназастосовують термін "дезагрегація". Подібним ходом, способом обробки силікату алюмінію дегічином, коли його використовують у даному описі, дроксилюванням, в якому частинки, що містять термін "розмелювання" включає будь-який "м'ясилікат алюмінію, піддають дії температури прикий" тип дії, зокрема такий, як стирання, і не обнаймні 500°С, який характеризується тим, що ці межений процесом, придатним для зменшення частинки знаходяться у формі сухого порошку, і розміру частинок речовини шляхом розбивання тим, що цей сухий порошок транспортують у почастинок, що його складають. тоці газу при температурі від 600 до 850°С, проТемпературу гарячого газу, який використотягом часу, достатнього для досягнення бажановують на стадії дезагрегації, вибирають так, щоб го ступеня дегідроксилювання. вона була меншою ніж 800°С, для того, щоб униВинахід виявив, що матеріал, який містить кнути подальшого перетворення метакаоліну на силікат алюмінію, коли він подрібнений до порохімічно неактивну форму, але вона, бажано, є шкоподібної форми, реагує дивовижно швидко у якомога вищою для швидкого сушіння гідратоватранспортному газі, температура якого, однак, є ної основної пасти. Температура може бути вибнабагато нижчою, ніж звичайні температури обрана в межах діапазону, залежного від вмісту робки при "миттєвому" кальцинуванні, так що води і природних характерних особливостей первинахід забезпечує термічну обробку дегідроксивинного матеріалу, які пов'язані з його складом і, люванням, яка є недорогою для впровадження у отже, з кар'єром або джерелом, яке використопоказниках як енергії, яка потрібна, так і матеріавують. Точна температура, при якій каолін перетлів, використаних, щоб зробити ці пристрої для ворюється на метакаолін, може бути визначена обробки. при піддаванні первинного матеріалу диференціЩоб забезпечити конкретне посилання, сухий альному термічному аналізу (ДТА), пік перетвопорошок звичайно має розмір частинок менший рення метакаоліну, як правило, лежить між 500 і ніж або рівний 100мкм, тобто всі частинки, які 550 або 600°С. Температура гарячого газу може його утворюють, мають величину, яка характерипереважно бути вибрана порядку від 600 до зується розмірами (діаметром або видимим діа750°С, зокрема, від 650 до 700°С. Це стосується метром) меншими ніж або рівними 100мкм. Перетемператури газів після змішування і введення важно, він, по суті, складається з частинок з глинистих частинок. Отже, для гарячого газу є розмірами меншими ніж або рівними 80мкм. Він корисним бути подаваним при температурі, якопереважно включає принаймні 60% за масою мога ближчій до температури перетворення, хоча частинок з розміром меншим ніж 20мкм, і переця температура має бути якомога вищою (850важно невелику кількість (наприклад, меншу ніж 900°С), у той же час залишаючись нижчою за або рівну 5%) частинок з розмірами більшими ніж порогову, що відповідає реакції перетворення на 40 мікронів (95%

ДивитисяДодаткова інформація

Назва патенту англійськоюA method and installation for the dehydroxylation treatment of aluminium silicate

Назва патенту російськоюСпособ и установка для дегидроксилированной обработки силиката алюминия

МПК / Мітки

МПК: C04B 14/10, B01J 6/00, C01B 33/40, F26B 17/10

Мітки: силікату, обробки, дегідроксильованої, установка, алюмінію, спосіб

Код посилання

<a href="https://ua.patents.su/7-75391-sposib-ta-ustanovka-dlya-degidroksilovano-obrobki-silikatu-alyuminiyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для дегідроксильованої обробки силікату алюмінію</a>

Попередній патент: Спосіб кількісної діагностики прогресування остеоартрозу колінних суглобів

Наступний патент: Автобус для міжміського перевезення

Випадковий патент: Спосіб структурно-функціональної оцінки формування умовної реакції активного уникнення тварини