Спосіб наплавлення

Номер патенту: 76602

Опубліковано: 10.01.2013

Автори: Петрик Ігор Анатольєвич, Бондаренко Кирил Володимирович, Перемітько Валерій Вікторович, Камель Георгій Іванович

Формула / Реферат

Спосіб наплавлення, при якому заздалегідь на поверхні, що наплавляється, жорстко закріплюють допоміжні електропровідні стільникові елементи, вічка стільникових елементів заповнюють масою необхідного хімскладу, що наплавляється, і на необхідну висоту, і оплавляють, який відрізняється тим, що стільникові елементи приварюють конденсаторним зварюванням або пічною пайкою, у кожне вічко стільникових елементів заздалегідь вкладають зерно або зерна меншого об'єму із захисною підкладкою, що мають температуру плавлення, твердість і зносостійкість більшу, ніж порошки, що входять в масу, що наплавляється.

Текст

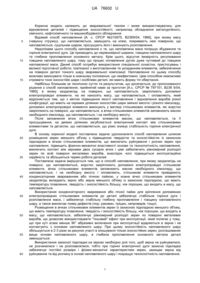

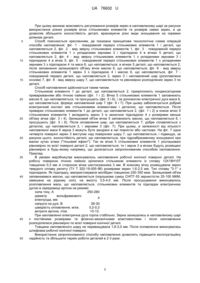

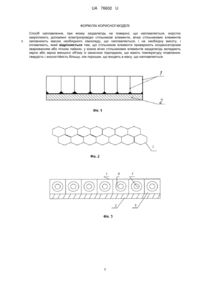

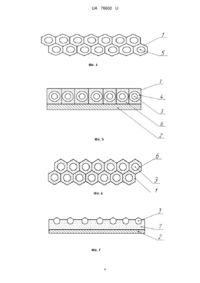

Реферат: Спосіб наплавлення, при якому заздалегідь на поверхні, що наплавляється, жорстко закріплюють допоміжні електропровідні стільникові елементи, вічка стільникових елементів заповнюють масою необхідного хімскладу, що наплавляється, і на необхідну висоту, і оплавляють. Стільникові елементи приварюють конденсаторним зварюванням або пічною пайкою. У кожне вічко стільникових елементів заздалегідь вкладають зерно або зерна меншого об'єму із захисною підкладкою, що мають температуру плавлення, твердість і зносостійкість більшу, ніж порошки, що входять в масу, що наплавляється. UA 76602 U (54) СПОСІБ НАПЛАВЛЕННЯ UA 76602 U UA 76602 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до зварювальної техніки і може використовуватись для відновлення деталей і підвищення зносостійкості, наприклад обладнання металургійного, хімічного, нафтохімічного та машинобудівного обладнання. Відомий спосіб наплавлення [А. с. СРСР №210975, В23К9/04, 1966], при якому масу (чавунну стружку), що наплавляється, замішують на клею, покривають нею поверхню, що наплавляється, суцільним шаром, просушують його і виконують розплавлення. Недоліками цього способу наплавлення є те, що наплавлена маса погіршує збудження та горіння електричної дуги. Це призводить до нерівномірної ширини, товщини наплавленого шару та глибини проплавлення основного металу. Крім цього, відсутня імовірність регулювання товщини наплавленого шару, тому що процес оплавлення дугою дуже чутливий до товщини наплавленої маси. Даний спосіб потребує використання спеціальної оснастки, пристосувань і великої підготовчої роботи, пов'язаної з виготовленням та укладанням елементів, забезпечення на поверхні деталі тонкого шару зварювальної композиції. Наплавлення по цьому способу можливо виконувати тільки в нижньому положення, що неефективно. Цим способом неможливо отримати тонкі зносостійкі шари і особливо деталі, які мають форму тіл обертання. Найбільш близьким за технічною суттю та результатом, що досягається, до пропонованого рішення є спосіб наплавлення, прийнятий нами за прототип [А.с. СРСР № 797151, В23К 9/04, 1980], в якому заздалегідь на поверхні, що наплавляється, закріплюють допоміжні електропровідні елементи, на які наносять масу, що наплавляється, і оплавляють, який відрізняється тим, що з метою підвищення якості наплавлення і відновлення виробів різної конфігурації, що мають на окремих ділянках зносостійкі шари змінної висоти і різного хімскладу, допоміжні електропровідні елементи виконують у вигляді стільникових елементів, які жорстко закріплюють на поверхні, що наплавляється, а вічка стільникових елементів заповнюють масою необхідного хімскладу, що наплавляється, і на необхідну висоту. Після заповнення вічок стільникових елементів масою, що наплавляється, та її просушування, на деяких ділянках загублюється електричний контакт між стільниковими елементами та деталлю, що наплавляється, що різко знижує стабільність горіння електричної дуги. В основу корисної моделі поставлена задача удосконалити спосіб наплавлення шляхом розміщення зерен меншого об'єму з підвищеною твердістю та зносостійкістю із захисною підкладкою в вічках стільникових елементів, що виключить руйнування і розчин зерен при наплавленні, підвищить фізично-механічні властивості основи та технологічність наплавлення, виключить контакт між зернами двох сусідніх вічок і цим забезпечить рівномірний розподіл зерен по всій поверхні металевих виробів, внаслідок чого підвищиться експлуатаційна надійність та збільшиться термін роботи деталей. Поставлена задача вирішується тим, що в способі наплавлення, при якому заздалегідь на поверхні, що наплавляються, жорстко закріплюють допоміжні електропровідні стільникові елементи, вічка стільникових елементів заповнюють масою необхідного хімскладу, що наплавляється, і на необхідну висоту і оплавляють, стільникові елементи приварюють конденсаторним зварюванням або пічною пайкою, у кожне вічко стільникових елементів заздалегідь вкладають зерно або зерна меншого об'єму із захисною підкладкою, що мають температуру плавлення, твердість і зносостійкість більшу, ніж порошки, що входять в масу, що наплавляється. Використання конденсаторного зварювання або пічної пайки для кріплення допоміжних електропровідних стільникових елементів до деталі забезпечує стабільне горіння дуги і розплавлення маси, і забезпечує стабільну глибину проплавлення і товщину наплавленого шару, а також виключає появу дефектів (пор, раковин, тріщин, непроварів, тощо). Розміщення в вічках стільникових елементів зерен із захисною підкладкою меншого об'єму, що мають температуру плавлення, твердість і зносостійкість більшу, ніж порошки, що входять в масу, що наплавляється, забезпечує рівномірний розподіл зерен по поверхні металевих виробів, що дозволяє використовувати "тіньовий" ефект при експлуатації, який полягає у тому, що при куті атаки менше 90° абразивні включення при експлуатації вдаряються в зерна і не контактують з основою наплавленого шару. При цьому зносостійкість наплавленого шару збільшується в 2-3 рази за рахунок участі в зношуванні тільки зносостійких зерен, розташованих вище основи наплавленого шару, а глибина проплавлення основного метала деталі зменшується. Використання захисної підкладки на зернах необхідно для того, щоб зерна не руйнувалися, не розчинялися і не розплавлялися, тобто при горінні електричної дуги захисна підкладка забезпечує постійні розміри і фізико-механічні характеристики зерен, захищає зерна від руйнування та від розчину в основі наплавленого шару і покращує технологічність наплавлення. 1 UA 76602 U 5 10 15 20 25 30 35 40 45 50 При цьому виникає можливість регулювання розмірів зерен в наплавленому шарі за рахунок використання різних розмірів вічок стільникових елементів та розмірів самих зерен, а це дозволяє збільшити зносостійкість деталі, враховуючи різні види зношування на окремих ділянках деталі. Спосіб пояснюється кресленням, де показана принципова технологічна схема операцій способа наплавлення: фіг. 1 - повздовжній переріз стільникових елементів 1 і деталі, що наплавляється 2, фіг. 2 - вид зверху стільникових елементів 1, фіг. 3 - повздовжній переріз стільникових елементів 1 з укладеними зернами 3 і підкладкою 4 в вічках 5 деталі, що наплавляється 2, фіг. 4 - вид зверху стільникових елементів 1 з укладеними зернами 3 і підкладкою 4 в вічка 5, фіг. 5 - повздовжній переріз стільникових елементів 1 з укладеними зернами 3 з підкладкою 4 та маси 6, що наплавляється, в вічках 5 деталі, що наплавляється 2, після заповнення залишкового об'єму вічок масою 6, що наплавляється, фіг. 6 - вид зверху стільникових елементів 1 зерен 3 з підкладкою 4 і масою 6, що наплавляється, фіг. 7 повздовжній переріз деталі, що наплавляється 2, зерен 3 і наплавлений шар (розплавлена основа) 7, фіг. 8 - вид зверху шару 7, що наплавляється та рівномірно розподілених зерен 3 по деталі. Спосіб наплавлення здійснюється таким чином. Стільникові елементи 1 до деталі, що наплавляється 2, прикріплюють конденсаторним приварюванням або пічною пайкою (фіг. 1 і 2). Вічка 5 стільникових елементів 1 заповнюють масою 6, що наплавляється, та просушують (фіг. 5 і 6), і за допомогою електричної дуги маса 6, що наплавляється, формує наплавлений шар 7 (фіг. 6 і 7). При цьому забезпечується добрий електричний контакт між стільниковими елементами і деталлю, що наплавляється. Після приварки стільникових елементів 1 до деталі, що наплавляється 2, (фіг. 1 і 2) в кожне вічко 5 стільникових елементів 1 вкладають зерно 3 із захисною підкладкою 4 з розмірами менше об'єму вічка (фіг. 3 і 4). Залишковий об'єм вічка 5 заповнюють масою, що наплавляється 6, і просушують (фіг. 5 і 6). Після оплавлення шар, що наплавляється 7, добре сплавляється з деталлю, що наплавляється 2, і зернами 3 (фіг. 7). При цьому, в залежності від кількості наплавленої маси 6 зерна 3 можуть бути занурені в неї повністю або частково. На фіг. 7 одна четверта поверхні зерен 3 виступає над поверхнею шару 7, що наплавляється, і підвищує, за рахунок цього, зносостійкість деталі, що наплавляється, при гідроабразивному зношуванні при малих кутах атаки ("тіньовий ефект"). Так як вічка 5 стільникових елементів 1 розташовані рівномірно по всієї поверхні деталі 2, що наплавляється, то і зерна 3 в вічках будуть розміщені рівномірно в будь-якому напрямку, що досягається запропонованим способом наплавлення. Приклад. В умовах виробництва виконувалось наплавлення робочої конічної поверхні деталі. На робочу поверхню пічною пайкою кріпилися стільникові елементи із сплаву 12Х18Н10Т товщиною 0,3 мм зі стороною вічка шестигранника 3 мм. В кожному вічку розміщували зерно твердого сплаву релиту (ТУ Τ 322-19-005-96) розмірами зерен 1,6-2,5 мм. Тип сплаву "3-1" з підкладкою. Як підкладку, використовували молібден товщиною 250-350 мкм. Залишковий об'єм заповнювався масою, що наплавляється (порошкова суміш СНПТ-55 зернистістю 25-100 МКМ, замішана на рідкому склі), на висоту 3,5-4,0 мм. Після просушування виконувалось розплавлення маси, що наплавляється, стільникових елементів та підкладки електричною дугою в середовищі аргона на режимі: сила току, А 250-280 діаметр вольфрамового 4 електрода, мм напруга на дузі, В 28-30 швидкість оплавлення, м/хв. 0,2-0,3 витрати аргона, л/хв. 10-12. При наплавленні електрична дуга горіла стабільно. Зерна залишались в наплавленому шарі з постійними розмірами та фізично-механічними властивостями і після наплавлення розподілялися рівномірно по всієї поверхні конічної деталі. Товщина наплавленого шару не перевищувала 1,8-2,0 мм. Після оплавлення виконувалась шлифовка робочої конічної поверхні. Використання запропонованого способу наплавлення дозволить підвищити експлуатаційну надійність та збільшити термін роботи деталей в 2-3 рази. 2 UA 76602 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб наплавлення, при якому заздалегідь на поверхні, що наплавляється, жорстко закріплюють допоміжні електропровідні стільникові елементи, вічка стільникових елементів заповнюють масою необхідного хімскладу, що наплавляється, і на необхідну висоту, і оплавляють, який відрізняється тим, що стільникові елементи приварюють конденсаторним зварюванням або пічною пайкою, у кожне вічко стільникових елементів заздалегідь вкладають зерно або зерна меншого об'єму із захисною підкладкою, що мають температуру плавлення, твердість і зносостійкість більшу, ніж порошки, що входять в масу, що наплавляється. 3 UA 76602 U 4 UA 76602 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюSurfacing method

Автори англійськоюKamel Heorhii Ivanovych, Peremitko Valerii Viktorovych, Petryk Ihor Anatolievych, Bondarenko Kyrylo Volodymyrovych

Назва патенту російськоюСпособ наплавки

Автори російськоюКамель Георгий Иванович, Перемитько Валерий Викторович, Петрик Игорь Анатольевич, Бондаренко Кирилл Владимирович

МПК / Мітки

МПК: B23K 9/04

Мітки: наплавлення, спосіб

Код посилання

<a href="https://ua.patents.su/7-76602-sposib-naplavlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавлення</a>

Попередній патент: Колосник візка агломераційної конвеєрної машини

Наступний патент: Дозатор сипучих матеріалів

Випадковий патент: Спосіб попередження та гасіння джерел горіння у підземних гірничих виробках