Спосіб об’ємної вібраційної обробки

Номер патенту: 78190

Опубліковано: 11.03.2013

Автори: Мігунов Віталій Михайлович, Яковлев Юрій Петрович, Зацепін Григорій Миколайович, Качан Олексій Якович, Куковякин Михайло Михайлович, Комісаров Олег Леонідович

Формула / Реферат

1. Спосіб об'ємної вібраційної обробки фланців валів гвинта у вібруючій U-подібній робочій камері, заповненій робочим наповнювачем, що складається з абразивних тіл, при якому кутове положення оброблюваного фланця до напрямку потоку циркуляції робочого наповнювача змінюють у процесі повороту деталі разом з контактуючою з торцем робочої камери передньою опорою захисної оправки і з контактуючими із днищем робочої камери центральним опорним диском та задньою опорою захисної оправки потоком циркулюючого робочого наповнювача навколо похило лежачої в площині симетрії робочої камери спільної осі повороту центрального опорного диска і задньої опори захисної оправки, розташованої зі зсувом до осі оброблюваної деталі, який відрізняється тим, що оброблюваний фланець розташовують від торця робочої камери, її днища і центрального опорного диска на відстанях, які забезпечують необхідну для обробки циркуляцію робочого наповнювача в залежності від розміру найбільших абразивних тіл наповнювача, причому відстань від фланця до торця робочої камери задають вильотом передньої опори захисної оправки, а відстань до днища задають діаметром центрального опорного диска й величиною осьового зсуву, при цьому робочому наповнювачу надають додаткову свободу переміщення уздовж осі деталі через виконані в центральному опорному диску отвори, а швидкість повороту оброблюваної деталі стабілізують шляхом передачі інерції центральному опорному диску робочим наповнювачем у процесі його переміщення через виконані в диску отвори.

2. Спосіб за п. 1, який відрізняється тим, що оброблюваний фланець розташовують від торця робочої камери на відстані не менше 10 максимальних розмірів абразивних тіл у положенні максимального його наближення.

3. Спосіб за пп. 1, 2, який відрізняється тим, що оброблюваний фланець розташовують від днища робочої камери на відстані не менше 5-ти максимальних розмірів абразивних тіл у положенні максимального наближення.

4. Спосіб за пп. 1, 2, 3, який відрізняється тим, що оброблюваний фланець розташовують від центрального опорного диска на відстані не менше 3-х максимальних розмірів абразивних тіл.

5. Спосіб за пп. 1, 2, 3, 4, який відрізняється тим, що отвори в центральному опорному диску виконують із діаметром не менше 3-х максимальних розмірів абразивних тіл.

Текст

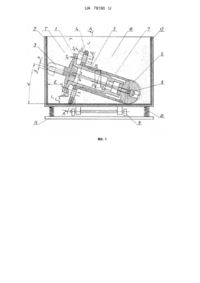

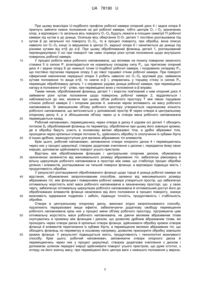

Реферат: Спосіб об'ємної вібраційної обробки фланців валів гвинта у вібруючій U-подібній робочій камері, заповненій робочим наповнювачем, що складається з абразивних тіл, при якому кутове положення оброблюваного фланця до напрямку потоку циркуляції робочого наповнювача змінюють у процесі повороту деталі разом з контактуючою з торцем робочої камери передньою опорою захисної оправки і з контактуючими із днищем робочої камери центральним опорним диском та задньою опорою захисної оправки потоком циркулюючого робочого наповнювача навколо похило лежачої в площині симетрії робочої камери спільної осі повороту центрального опорного диска і задньої опори захисної оправки, розташованої зі зсувом до осі оброблюваної деталі. Оброблюваний фланець розташовують від торця робочої камери, її днища і центрального опорного диска на відстанях, які забезпечують необхідну для обробки циркуляцію робочого наповнювача в залежності від розміру найбільших абразивних тіл наповнювача, причому відстань від фланця до торця робочої камери задають вильотом передньої опори захисної оправки, а відстань до днища задають діаметром центрального опорного диска й величиною осьового зсуву. UA 78190 U (54) СПОСІБ ОБ'ЄМНОЇ ВІБРАЦІЙНОЇ ОБРОБКИ UA 78190 U UA 78190 U 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб обробки, що заявляється, належить до абразивно-полірувальної обробки деталей типу фланців валів авіадвигунів в U-подібній робочій камері, заповненій абразивним наповнювачем. Специфічною особливістю таких валів є те, що по периметру фланця розташовані торцеві шліци зуба Хірта (для кріплення гвинта) з кріпильними отворами. Відомий спосіб по патенту на винахід RU 2101157 кл В24В 31/06, публ. 10.01.1998, при якому деталь встановлюють у робочій камері, орієнтуючи її до напрямку потоку циркуляції робочого наповнювача оброблюваною ділянкою, а необроблювані поверхні деталі закривають захисними елементами обтічної форми. Але при обробці деталей типу валів гвинтів зазначеним способом оброблюваний фланець із зубами Хірта й кріпильними отворами будуть розташовані завжди під одним кутом до напрямку потоку, у результаті чого поверхні, направлені до потоку, будуть оброблятися інтенсивніше, ніж закриті від потоку, що приведе до нерівномірності обробки його поверхонь і елементів, а відповідно до зниження якості. При цьому виникає необхідність постійної переустановки деталі в робочій камері зі зміною кута її орієнтування до напрямку потоку, що значно знижує продуктивність і технологічні можливості відомого способу. Для вібраційної обробки таких валів можна було б використати спосіб по патенту України на корисну модель № 66128 кл. В24В31/06, публ. 26.12.2011, при якому кутове положення оброблюваного фланця до напрямку потоку циркуляції робочого наповнювача змінюють у процесі повороту деталі разом з контактуючою з торцем робочої камери передньою опорою, і з контактуючими із днищем робочої камери центральним опорним диском і задньою опорою потоком циркулюючого наповнювача навколо похило лежачої в площині симетрії робочої камери спільної осі повороту центрального опорного диска й задньої опори, розташованої зі зсувом до осі оброблюваної деталі. Але в зазначеному способі не врахована залежність відстаней між оброблюваним фланцем і опорними поверхнями робочої камери від розмірів абразивних тіл. А при наявності абразивних тіл більших розмірів, які входять до складу робочого наповнювача поряд з абразивними тілами малих розмірів, дуже важливий розмір шару наповнювача між оброблюваним фланцем і опорними поверхнями робочої камери: торцем і днищем, тому що його циркуляція саме в цих проміжках має визначальне значення для обробки торцевих шліців зуба Хірта. Зі збільшенням розмірів великих абразивних тіл, наявність яких є важливим для надання інерції дрібним абразивним тілам, що обробляють важкодоступні елементи фланця, і зі зменшенням зазначених проміжків зменшується відносна величина шару абразивних тіл, а відповідно вповільнюється їх циркуляція. При цьому підвищується жорсткість шару, а все разом приводить до більш грубої обробки, до втрати якості й продуктивності. Не врахована в відомому способі й залежність відстані між оброблюваним фланцем і центральним опорним диском від розмірів абразивних тіл. До того ж опорний диск є ще й перешкодою для переміщення абразивних тіл уздовж осі деталі. Внаслідок цього великі абразивні тіла, що скупчуються у проміжку між фланцем і опорним диском, порушують циркуляцію, що значно сповільнює обробку тильної поверхні фланця й не дає дрібним абразивним тілам вільно проходити через отвори фланця, сповільнюючи так само і їх обробку. Все це значно знижує якість обробки, продуктивність і технічні можливості відомого способу. Крім цього, у зазначеному способі вісь деталі в процесі обробки переміщається навколо осі центрального опорного диска, змінюючи відповідно й положення центра ваги всієї системи, що зміщений до осі деталі. У результаті цього процес переміщення осі деталі з верхнього положення в нижнє відбувається швидше чим подальше переміщення осі деталі з нижнього положення у верхнє, тому що в першому випадку центр ваги опускається, тобто сама маса деталі сприяє повороту, а в другому випадку центр ваги піднімається, тобто маса деталі сповільнює швидкість повороту. Нерівномірність швидкості повороту деталі навколо осі опорного диска викликає нерівномірність обробки, а відповідно зниження її точності й продуктивності. В основу способу, що заявляється, поставлена задача розширення технологічних можливостей обробки, а також підвищення її якості й продуктивності за рахунок поліпшення циркуляції робочого наповнювача між оброблюваними елементами фланця й внутрішніх поверхонь робочої камери за рахунок забезпечення додаткової свободи переміщення робочого наповнювача уздовж деталі, а також за рахунок стабілізації швидкості повороту деталі в процесі роботи. Поставлена задача вирішується шляхом удосконалення способу об'ємної вібраційної обробки, що включає вібруючу U-подібну робочу камеру, заповнену робочим наповнювачем, що складається з абразивних тіл, при якому кутове положення оброблюваного фланця до напрямку потоку циркуляції робочого наповнювача змінюють у процесі повороту деталі разом з контактуючою з торцем робочої камери передньою опорою захисної оправки й з контактуючими 1 UA 78190 U 5 10 15 20 25 30 35 40 45 50 55 60 із днищем робочої камери центральним опорним диском і задньою опорою захисної оправки потоком циркулюючого робочого наповнювача навколо похило лежачої в площини симетрії робочої камери загальної осі повороту центрального опорного диска й задньої опори захисної оправки, розташованої зі зсувом до осі оброблюваної деталі. Згідно з корисною моделлю оброблюваний фланець розташовують від торця робочої камери, її днища й центрального опорного диска на відстанях, які забезпечують необхідну для обробки циркуляцію абразивного наповнювача в залежності від розміру найбільших абразивних тіл наповнювача, причому відстань від фланця до торця робочої камери задають вильотом передньої опори, а відстань до днища діаметром центрального опорного диска й величиною осьового зсуву, при цьому абразивному наповнювачу надають додаткову свободу переміщення уздовж осі деталі через виконані в центральному опорному диску отвори, а швидкість повороту оброблюваної деталі стабілізують шляхом передачі інерції центральному опорному диску абразивним наповнювачем у процесі його переміщення через виконані в диску отвори. Оптимальними є наступні умови. Оброблюваний фланець розташовують: - від торця робочої камери на відстані не менше 10 максимальних розмірів абразивних тіл у положенні максимального його наближення; - від днища робочої камери на відстані не менш менше 5-ти максимальних розмірів абразивних тіл у положенні максимального наближення; - від центрального опорного диска на відстані не менше 3-х максимальних розмірів абразивних тіл. При цьому отвори в центральному опорному диску виконують із діаметром не менше 3-х максимальних розмірів абразивних тіл. Це технічне рішення пояснюється наступними кресленнями. На фіг. 1 показаний розріз робочої камери й оброблюваної деталі із захисними елементами в поздовжній площині симетрії, а на фіг. 2 їх поперечний переріз А-А. Оброблювану деталь 1, що являє собою вал гвинта із фланцем, що містить зуби Хірта з кріпильними отворами, установлюють у робочій камері за допомогою захисної оправки, що містить передню опору 3, центральний опорний диск 4, закріплений (наприклад зварюванням) на захисному стакані 5, і задню опору 6. Оброблювану деталь 1, передню опору 3, захисний стакан 5 і задню опору 6 розташовують в одній осі обертання О-О1 і стягують між собою шпилькою 7 і гайкою 8. Центр О2 опорного диска 4 зміщують від осі О-О1 на величину Е. Поверхням передньої опори 3, опорного диска 4 і задньої опори 6, які контактують із внутрішніми поверхнями робочої камери 2, надають сферичну форму. Всі елементи оправки призначені як для захисту необроблюваних поверхонь деталі від робочого середовища, так і для захисту оброблюваного фланця від контакту із внутрішніми поверхнями робочої камери. Знизу, на корпусі робочої камери 2 кріплять дисбалансний вібратор 9, а саму робочу камеру за допомогою спіральних пружин 10 встановлюють на основі 11. Внутрішню поверхню робочої камери покривають шаром 12 зносостійкого матеріалу, наприклад поліуретану. У камеру завантажують робоче середовище - великі й дрібні абразивні тіла, розміри й об'ємне співвідношення яких підбирають експериментально. Відмінною рисою пристрою, що забезпечує виконання способу, який заявляється, є те, що центральний опорний диск 4 розташовують паралельно оброблюваному фланцю деталі 1 на відстані Б не менш 3-х максимальних розмірів абразивних тіл, а розміром його діаметра з урахуванням осьового зсуву В (Фіг. 2) забезпечують зазор Г між нижньою точкою оброблюваного фланця в його нижнім положенні й днищем робочої камери в площині симетрії П не менше 5-ти максимальних розмірів абразивних тіл. Причому, в центральному опорному диску 4 по окружності із центром О, напроти кріпильних отворів оброблюваного фланця виконують наскрізні отвори з однаковим діаметром Д, розміром не менше 3-х максимальних розмірів абразивних тіл. Крім цього, передню опору виконують із величиною вильоту, що забезпечує зазор Е між опорною торцевою стінкою камери 2 і ближньої до неї точкою оброблюваного фланця в його верхнім положенні, у поздовжній площині симетрії П, не менш 10-ти максимальних розмірів абразивних тіл (Зазначені параметри підібрані експериментально). У процесі роботи дисбалансним інерційним вібратором 9 надають необхідну вібрацію робочій камері 2. При цьому робоче середовище інтенсивно перемішуючись, здійснює коливання й обертання (циркуляційний рух подачі S). Робоче середовище впливає на вібруючу оброблювану деталь 1 з оправкою і залучає їх в обертання в тім же напрямку зі швидкістю S1. В результаті інерційності й сил тертя в точках контакту опор з поверхнями робочої камери оправка з деталлю відстає від швидкості S1, що й дозволяє здійснювати обробку через різницю швидкостей. 2 UA 78190 U 5 10 15 20 25 30 35 40 45 50 55 При цьому внаслідок U-подібного профілю робочої камери опорний диск 4 і задня опора 6 прагнуть зайняти нижнє положення на дні робочої камери, тобто центрів О 1 і О2 зазначених опор, а відповідно і їх загальна вісь повороту О1-О2 будуть лежати в площині симетрії П робочої камери під кутом α до днища. Оскільки вісь обертання O-O1 деталі 1 постійно розташована під кутом β до загальної осі повороту О1-О2, то в процесі повороту, при обробці, вона описує навколо осі О1-О2 конус із вершиною в центрі О1 задньої опори 6 і нахиляється до днища під різними кутами від α+β до α-β. При цьому оброблюваний фланець деталі 1, розташований перпендикулярно її осі при повороті так само отримує різні кутові положення щодо внутрішніх поверхонь робочої камери. У процесі роботи маса робочого наповнювача, що впливає на похилу поверхню захисного стакана 5 із силою Р, розкладається на нормальну складову силу Р н, що притискає опорний диск 4 і задню опору 6 до нижньої точки U-подібної робочої камери, і поздовжню складову Р n, що постійно підтискає передню опору 3 до лівої торцевої стінки робочої камери. При повороті сферичний наконечник передньої опори 3 робить навколо осі О 1-О2 круговий рух, займаючи кутове положення то вище α+β, то нижче α-β і, упираючись у торцеву стінку із силою Рn, переміщає оброблювану деталь 1 з оправкою уздовж днища робочої камери, при переміщенні нагору в положенні α+β - уліво, при переміщенні вниз у положення α-β вправо. Таким чином, оброблюваний фланець деталі 1 і жорстко пов'язаний з ним опорний диск 4 займаючи різні кутові положення щодо поверхонь робочої камери 2, віддаляється і наближається до них, міняючи при цьому об'єм робочого простору Т між лівою торцевою стінкою робочої камери 2 і опорним диском 4, значною мірою впливають на масу робочого наповнювача. Зі зменшенням об'єму робочого простору утворюється надлишкова кількість робочого наповнювача, що витісняється у допоміжний простір Ф через отвори в центральному опорному диску 4, а зі збільшенням об'єму через ці ж отвори маса робочого наповнювача переміщається назад. Робочий наповнювач, переміщаючись через отвори в диску 4 уздовж осі деталі 1 обходить потоком S2 оброблюваний фланець по периметру, обробляючи при цьому його зовнішні кромки, де в обробці беруть участь в основному великі абразивні тіла, а дрібні абразивні тіла, проходячи через кріпильні отвори потоком S3, здійснюють обробку їх сполучення із зубами Хірта й інших дрібних, важкодоступних для великих абразивних тіл елементів. Крім цього, робочий наповнювач, заповнюючи отвори опорного диска 4 і переміщаючись через них у процесі циркуляції, створює додаткове зчеплення з диском і, передаючи йому свою інерцію, допомагає здійснювати поворот усього пристрою. Відстань між оброблюваним фланцем і центральним опорним диском, обумовлена зазначеною залежністю від максимального розміру абразивних тіл, забезпечує рівномірну й вільну циркуляцію робочого наповнювача в просторі між ними, що стабілізує процес обробки ділянок і елементів, розташованих на тильній поверхні фланця, а відповідно підвищує якість і продуктивність обробки. У результаті розташування оброблюваного фланця щодо торця й днища робочої камери на відстанях, обумовлених запропонованим способом, залежно від максимального розміру абразивних тіл, між фланцем і поверхнями робочої камери утвориться простір, що забезпечує оптимальну жорсткість всієї маси робочого наповнювача в зазначеному просторі, що, у свою чергу, забезпечує оптимальну циркуляцію робочого наповнювача й оптимальний доступ його до оброблюваних елементів фланця незалежно від його положення в процесі повороту, знижує можливість одержання подряпин і забоїн, підвищує точність, продуктивність і стабільність обробки. Отвори в центральному опорному диску, виконані згідно запропонованого способу, підсилюють перераховані вище ефекти, забезпечуючи додаткову свободу переміщення робочого наповнювача крізь них у процесі зміни об'єму робочого простору, підтримуючи цим оптимальну жорсткість маси робочого наповнювача, не даючи великим абразивним тілам скупчуватись в проміжку між фланцем і диском, що дозволяє дрібним абразивним тілам, які проходять через отвори диска й кріпильні отвори фланця, здійснювати обробку кромок отворів фланця й елементів перетинання із зубами Хірта, а переміщення великих абразивних тіл, що обходять фланець по периметру в осьовому напрямку, дозволяє прискорити обробку зовнішніх кромок фланця. У результаті підвищується якість, продуктивність і технологічні можливості способу. Крім цього, робочий наповнювач, заповнюючи отвори опорного диска й переміщаючись через них у процесі циркуляції, створює додаткове зчеплення з диском і допомагає шляхом передачі інерції здійснювати поворот усього пристрою, що дуже істотно, з огляду на його значну масу, при переміщенні його центра ваги з нижнього положення у верхнє, 3 UA 78190 U що робить швидкість повороту більш рівномірною, підвищуючи при цьому стабільність, а відповідно і якість обробки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 1. Спосіб об'ємної вібраційної обробки фланців валів гвинта у вібруючій U-подібній робочій камері, заповненій робочим наповнювачем, що складається з абразивних тіл, при якому кутове положення оброблюваного фланця до напрямку потоку циркуляції робочого наповнювача змінюють у процесі повороту деталі разом з контактуючою з торцем робочої камери передньою опорою захисної оправки і з контактуючими із днищем робочої камери центральним опорним диском та задньою опорою захисної оправки потоком циркулюючого робочого наповнювача навколо похило лежачої в площині симетрії робочої камери спільної осі повороту центрального опорного диска і задньої опори захисної оправки, розташованої зі зсувом до осі оброблюваної деталі, який відрізняється тим, що оброблюваний фланець розташовують від торця робочої камери, її днища і центрального опорного диска на відстанях, які забезпечують необхідну для обробки циркуляцію робочого наповнювача в залежності від розміру найбільших абразивних тіл наповнювача, причому відстань від фланця до торця робочої камери задають вильотом передньої опори захисної оправки, а відстань до днища задають діаметром центрального опорного диска й величиною осьового зсуву, при цьому робочому наповнювачу надають додаткову свободу переміщення уздовж осі деталі через виконані в центральному опорному диску отвори, а швидкість повороту оброблюваної деталі стабілізують шляхом передачі інерції центральному опорному диску робочим наповнювачем у процесі його переміщення через виконані в диску отвори. 2. Спосіб за п. 1, який відрізняється тим, що оброблюваний фланець розташовують від торця робочої камери на відстані не менше 10 максимальних розмірів абразивних тіл у положенні максимального його наближення. 3. Спосіб за пп. 1, 2, який відрізняється тим, що оброблюваний фланець розташовують від днища робочої камери на відстані не менше 5-тимаксимальних розмірів абразивних тіл у положенні максимального наближення. 4. Спосіб за пп. 1, 2, 3, який відрізняється тим, що оброблюваний фланець розташовують від центрального опорного диска на відстані не менше 3-х максимальних розмірів абразивних тіл. 5. Спосіб за пп. 1, 2, 3, 4, який відрізняється тим, що отвори в центральному опорному диску виконують із діаметром не менше 3-х максимальних розмірів абразивних тіл. 4 UA 78190 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for solid vibration machining

Автори англійськоюKachan Oleksii Yakovych, Komisarov Oleh Leonidovych, Yakovlev Yurii Petrovych, Kukoviakin Mykhailo Mykhailovych, Mihunov Vitalii Mykhailovych, Zatsepin Hryhorii Mykolaiovych

Назва патенту російськоюСпособ объемной вибрационной обработки

Автори російськоюКачан Алексей Яковлевич, Комиссаров Олег Леонидович, Яковлев Юрий Петрович, Куковякин Михаил Михайлович, Мигунов Виталий Михайлович, Зацепин Григорий Николаевич

МПК / Мітки

МПК: B24B 31/06

Мітки: об'ємної, обробки, вібраційної, спосіб

Код посилання

<a href="https://ua.patents.su/7-78190-sposib-obehmno-vibracijjno-obrobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб об’ємної вібраційної обробки</a>

Попередній патент: Спосіб формування бар’єрної мембрани для кістковотканинної реконструкції дефектів щелеп

Наступний патент: Гель для порожнини рота “профиал”

Випадковий патент: Спосіб передсадивного замочування посадкового матеріалу міскантусу для контролю ґрунтових шкідників