Установка для одержання феротитану шляхом електродугового плавлення рутилу під шаром захисного флюсу

Номер патенту: 83331

Опубліковано: 25.06.2008

Автори: Святненко Інна Миколаївна, Медведь Сергій Миколайович, Звездін Олександр Опанасович, Чепель Сергій Миколайович, Полетаєв Євгеній Борисович

Формула / Реферат

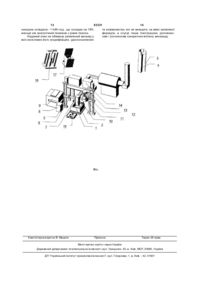

1. Установка для одержання феротитану шляхом електродугового плавлення рутилу під шаром захисного флюсу, яка включає електрошлакову піч, що має робочий простір у вигляді ванни, в якій розміщено попередньо набиту та ущільнену шихту (4) з суміші рутилу, відновлювача та зв'язуючого агента - рідкого скла, нерухому вертикальну стійку (5) з горизонтальною штангою (6), на якій встановлено вузол кріплення (7) знімного витратного електрода, штанга має можливість руху в вертикальному та радіальному напрямку навколо кристалізатора (1) зі знімним витратним електродом (2), який складається з металевої оболонки (3), в осі стійки, причому на стійці (5) встановлені електричні двигуни, які забезпечують зворотно-поступальний рух штанги з вузлами кріплення вказаного електрода в вертикальному напрямку відносно осі стійки, нерухомий електрод, що встановлено в дні ванни-кристалізатора (1) та під'єднано до джерела живлення, пульт керування (8), джерело живлення трифазного струму (9) для підтримки електричної дуги в ванні-кристалізаторі (1), індукційну піч для усереднення складу виплавлених зливків феротитану, яка відрізняється тим, що установка додатково містить невитратний графітовий електрод (11), що стаціонарно закріплений на додатковій горизонтальній штанзі (12) вертикальної стійки (13), яка має можливість вертикального зворотно-поступального та радіального руху відносно осі вказаної стійки, шарнірно закріплений на боковій осі ванни-кристалізатора (1) дозатор (14) з бункерами та вузлом подавання суміші сипких матеріалів - флюсу в неї навколо вказаних електродів (2, 11), двосекційну кришку (15), що закриває зверху ванну-кристалізатор (1), секції якої знімні, боковий відсмоктувач (10) системи вентиляції робочого простору ванни-кристалізатора (1), вузол набивання та ущільнення шихти (16), що жорстко зв'язаний з сушильною шафою (17) для забезпечення сушіння підготовленого ущільненого витратного електрода, підйомно-транспортний пристрій для переміщення та подавання витратного електрода (2) до вузла його кріплення (7) на штанзі (5) вертикальної стійки (6), пульт керування (8), який стаціонарно встановлено на загальній рамі установки та має контрольні прилади значень струму, напруги, швидкості руху подавання електродів (2, 11) з індикаторами їх грубої та точної подачі і забезпечує роботу всіх вузлів та елементів установки в автоматичному та ручному режимах, причому всі складові елементи установки, крім вузла набивання і ущільнення шихти у витратний електрод (2) та сушильної шафи (17), змонтовані та жорстко закріплені на спільній рамі.

2. Установка за п. 1, яка відрізняється тим, що рух штанг (5, 12) з вузлами кріплення електродів (7) має дві швидкості, одна з яких в три рази більша за іншу.

3. Установка за п. 1 або 2, яка відрізняється тим, що як підйомно-транспортний пристрій використано тельфер.

4. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що дозатор для подавання флюсу (14) може працювати як з ручним керуванням, так і в автоматичному режимі.

5. Установка за п. 1, яка відрізняється тим, що вона призначена для формування зливка у контрольованій атмосфері.

6. Установка за п. 1, яка відрізняється тим, що крім рутилу може використовувати інший титановмісний окислений матеріал.

Текст

1. Установка для одержання феротитану шляхом електродугового плавлення рутилу під шаром захисного флюсу, яка включає електрошлакову піч, що має робочий простір у вигляді ванни, в якій розміщено попередньо набиту та ущільнену шихту (4) з суміші рутилу, відновлювача та зв'язуючого агента - рідкого скла, нерухому вертикальну стійку (5) з горизонтальною штангою (6), на якій встановлено вузол кріплення (7) знімного витратного електрода, штанга має можливість руху в вертикальному та радіальному напрямку навколо кристалізатора (1) зі знімним витратним електродом (2), який складається з металевої оболонки (3), в осі стійки, причому на стійці (5) встановлені електричні двигуни, які забезпечують зворотнопоступальний рух штанги з вузлами кріплення вказаного електрода в вертикальному напрямку відносно осі стійки, нерухомий електрод, що встановлено в дні ванни-кристалізатора (1) та під'єднано до джерела живлення, пульт керування (8), джерело живлення трифазного струму (9) для підтримки електричної дуги в ванні-кристалізаторі (1), 2 (19) 1 3 83331 4 3. Установка за п. 1 або 2, яка відрізняється тим, 5. Установка за п. 1, яка відрізняється тим, що що як підйомно-транспортний пристрій використавона призначена для формування зливка у контно тельфер. рольованій атмосфері. 4. Установка за будь-яким з пп. 1-3, яка відрізня6. Установка за п. 1, яка відрізняється тим, що ється тим, що дозатор для подавання флюсу (14) крім рутилу може використовувати інший титановможе працювати як з ручним керуванням, так і в місний окислений матеріал. автоматичному режимі. Винахід належить до кольорової металургії, а саме до конструкції установки на якій електродуговим плавленням високо титановмісної сировини одержують феротитану, які використовують для виготовлення конструкційних марок легованих сталей, що застосовуються у машинобудуванні, хімічній промисловості, ядерній енергетиці. Для виробництва деталей машин і приладів, що працюють жорстких умовах підвищених навантажень, температур, тисків, потрібний конструкційний матеріал, який має високий рівень фізикомеханічних властивостей, обумовлений відповідною структурою, яка стійка проти вищевказаних факторів, та має ряд специфічних додаткових характеристик: стійкість проти корозії, високотемпературної втоми, добру оброблюваність та інші. Вказані властивості придатні класу легованих сталей, при виробництві яких, як легуючі елементи, широко використовуються феросплави - феротитан, феронікель, ферохром, феромарганець, фероалюміній. Ці легуючі елементи є композицією у вигляді сплавів декількох корисних для введення в склад сталей хімічних елементів. Саме ці елементи забезпечують утворення в структурі сталей інтерметалічних сполук - нітридів, карбідів, карбонітридів, силіцидів, оксидів заліза, хрому, титану, ванадію, що підвищують рівень міцності, пружності, пластичності, корозійної стійкості матеріалу сталей. Практика легування сталей, яка існує понад п'ять сторіч, вказує на те, що часто з багатьох причин вигідно введення в склади спеціальних сталей легуючих елементів не в чистому вигляді, а як лігатур, складних сплавів, легуючі елементи яких краще „засвоюються" сталевим розплавом, якщо вони знаходяться при вводі у зв'язаному з залізом стані. Тому так важливо мати широкий спектр і бажану кількість (за масою) феросплавів для легування спеціальних сталей при виплавлені останніх сотнями тисяч тон. Проблема одержання феротитану у достатній кількості для потреб промисловості чорної металургії полягає в тому, що відомими технологіями його виробництва одержують феротитан: поперше - у вигляді шматків або зливків порівняно невеликих розмірів, по-друге - одержані промислові зливки феротитану мають додаткові шкідливі для сталей домішки, яких складно або досить дорого оперативно позбутися, по-третє - існуючі технології виробництва феротитану потребують складного та матеріаломісткого устаткування та засобів, додаткової попередньої обробки вихідних компонентів процесу, що використовуються при одержанні феротитану, значних капіталовкладень та суттєвого часу на їх реалізацію. Останнє пояс нюється тим, що в відомих та промислово застосовуваних те хнологіях використовують досить багато одиниць обладнання, які розташовані та функціонують окремо одна від одної і, відповідно, потребують координації зусиль і організації на включення їх в спільний процес. Для виробництва феротитану за прийнятими у промисловості технологіями, як вихідні речовини використовують або природні титановмісні матеріали, або відходи переробки титану різних марок. Це можуть бути природні титановмісні руди типу ільменіту або збагачені оксидом титану (рутилом ТiО2) концентрати руд, відходи виробництва титану -стр ужка, крупка, шматки з облою при пресуванні або механічної обробки титану, титанова губка. Розглянемо більш детально обладнання, яке використовується в технологіях переробки та одержання феротитану. Відомий [патент РФ №2102516, С1, публ.20.01.1998 на „Спосіб одержання феротитану"] в описі якого вказане обладнання - вакуумна індукційна піч в яку в попередньо приготовлений розплав заліза або мало вуглецевої сталі вводять брухт або відходи титанових сплавів і потім додатково порційно вводять в нього ільменіт у кількості 9-13мас.% та до 8мас.% оксиду кальцію, при цьому зменшують потужність індукційної печі та видаляють утворений шлак, що містить у зв'язаному виді оксид алюмінію та одержують феротитан у виливницях в вигляді зливків. Також відомий [патент РФ №2131479, С1, публ.10.06.1999 на „Спосіб виплавки феротитану"], в якому згідно з описом, плавлення феротитану з шихти, що містить відходи залізо- та титановмісних сплавів типу стр ужки у співвідношенні їх, відповідно, 1:3-1:4, відбувається в вакуумній індукційній печі з одержанням продукту, що має вміст титану 65-75мас.%. До недоліків вищевказаних винаходів слід віднести використання вихідної сировини - тружки титанових сплавів, кількість якої обмежена невеликим обсягом при виробництві такого матеріалу, за визначенням, необхідність апаратно підтримуваних розрідження атмосфери у реакційній ванні індукційної печі, що підвищує вартість кілограму одержуваної продукції та потребує відповідного як спеціального вакуумного обладнання, так і відповідних контролюючих ступінь розрідження приладів. В опублікованій літературі в [cтатті «Латаш Ю.В., Яковенко В.А., Кравцов С.В., Рейда Н.В., Альтман П.С., Бычков А.П. Получение феротитану путем электрошлакового переплава титановой и стальной стружки. / Пробл. спец. электрометаллу 5 83331 6 ргии. 1991, №3, - С.50-54», патенті РФ №2039101, мат для рафінування. Тобто, для суто переплавС1, публ.09.07.1995 на Спосіб електрошлакової лення потрібні потужні форвакуумні та дифузійні виплавки феротитану та у Авторському свідоцтві насоси і відповідна, контролююча розрідження СРСР №1765222, A1, публ. 30.09.1992, Бюл. 36 на апаратура. „Спосіб електрошлакової виплавки феротитану"] Відомий патент РФ №2117067, С1, описаний процес і обладнання для одержання публ.10.08.1998 на Спосіб одержання залізоферотитану електрошлаковим переплавленням, титанового сплаву, за описом якого порційно, при за якими на промисловій або лабораторній електпитомому тиску 5,5-6,0т/см 2, пресують на механічрошлакові установці в кристалізаторі діаметром ному пресі витратний електрод з шихти, що міс270мм проводили плавку суміші сталевої (магніттить титан типу ВТ1 і сталь Ст2 евтектичного ної) та титанової стружки, яку попередньо подрібскладу, який потім пререплавляють у вакуумнонювали в пресі та відпалювали в печі опору при дуговій установці у охолоджуваний кристалізатор з 350°С продовж 1,5час, а потім окремо механізовадіаметром не менше 2 діаметрів витратного елекно подавали в кристалізатор з різних бункерів. трода та при силі струму 0,15-0,3кВт/см його діаСтрум у шлакову ванну підводили двома діаметметра з одержанням безпористого зливку зі зниром 70мм невитратними металічними охолоджуженим до 0,1мас.% вмістом вуглецю. ваними електродами з наконечниками з молібдеДо недоліків даної технології слід віднести вину. Переплав вели на шлаку АНФ-1П (чистий соку собівартість вихідної сировини - плаву титана фтористий кальцій - CaF2) з додатком 8-10мас.% ВТ1, необхідність використання вакуумного облаоксиду титану - ТіО2 при напрузі 40-60В і силі днання для видалення шкідливих домішок з одерструму 2000-3000А. Одержані феротитанові зливжуваного розплаву, що суттєво підвищує вартість ки мали масу 100-150кГ та містили 40 та 70мас.% кілограму одержаного феротитану, потрібність у титану. охолоджуваному кристалізаторі при плавленні До недоліків цих винаходів слід віднести: вишихти для забезпечення багаторазового його використання як вихідної сировини одержання ферокористання в процесі та підтримання в робочому титану відходів титанового та сталевого виробнистані його конструктивних елементів. цтва - стружки, тобто стружки „чистих" титану та Серед документів з рівня техніки найближчим сталі, необхідність попередньої обробки вихідної є [атент UA, №77118, С2, публ. 16.10.2006 на „Висировини - подрібнення та відпал на відповідному тратний електрод для одержання високотитанообладнанні - змішувачі, пресі та печі опору, викового феросплаву"] за описом якого готують витраристання на попередню обробку додаткового обтний електрод з сталевої оболонки наповненої ладнання - магнітного та хімічного сепараторів та, шихтою, яка містить попередньо подрібнений низький (до 70мас.%) вміст титану у кінцевому шлак, що за складом включає 80-95мас.% оксиду продукті - феротитані і складність самого переплатитану, одержаного на першій стадії технології влення з-за різних щільностей і температур плавпереробки ільменіту в феротитан за [патентом UA, лення вихідних речовин, взаємопов'язаності енер№59720, А, п убл. 15.09.2003], алюмінієвий порогетичних параметрів процесу (U, І), температури шок та зв'язуючий агент. Шихту ущільнюють у сташлаку, ємності ванни-кристалізатора. левій оболонці витратного електрода до утворенВідомий „Спосіб виробництва феротитану" за ня між частками суміші стійкого електричного заявкою UA, №а200509879, А, п убл.15.02.2006, контакту та встановлюють з підключенням електБюл.2, в описі якого викладено плавлення шихти з ричного струму до нього в електродугову піч, яка є оксидів титану та сталевого брухту з одночасним головною частиною установки для одержання февідновленням оксиду титану надлишком алюмінію, ротитанового зливку. В тиглі електродугової печі, що додають в розплавлену ши хту (алюмотермія), до дна якого підведено інший електрод, здійснюта проводять в електродуговій печі. Утворений ють переплав витратного електрода під шаром розплав феротитанового сплаву перемішують за флюсу. Одержаний розплавлений феротитан злидопомогою індуктора печі для його гомогенізації з вають у виливницю і після його кристалізації вийнаступним рафінуванням у електронно-променевій мають з виливниці зливок та вивільняють його від установці з проміжною ємністю і одержанням вишлаку. Зливок феротитану за своїм хімічним скласоко чистого феротитану. дом містить до 78мас.% титану, 19,3-30,0мас.% Недоліками даної технології є: по-перше - незаліза та до 1,98мас.% домішок. Лабораторна елеобхідність застосування рафінування одержаного ктродугова піч постійного струму має джерело жирозплаву феротитану від надлишкового алюмінію, влення, яке забезпечує номінальну силу стр уму який бере участь у відновленні титану з його окси800-850А при напрузі 35-40В. Місткість тигля, в ду в електродуговій печі, по-друге - використання якому проводять електрошлаковий переплав видорогого, металомісткого та складного, за обслутратного електрода - 20кГ. Захисний флюс, який говуванням, обладнання - установки електромістить по 50мас.% оксиду алюмінію та кальцію променевого переплавлення, по-третє - обов'язкоподають в тигель вручну. Параметри процесу ве передбачене використання пристрою, який пострум та напруга - контролюються за допомогою винен забезпечити транспортування одержаного в автоматичного регулятора, в якому дроселем зніелектродуговій печі розплаву феротитану в високо мають напругу з „низької сторони трансформатовакуумну установку електро-променевого перера" (вхідна напруга). Індукований у дроселі струм плавлення, при цьому потрібен час (від 1,2 до 1,6 подається на підсилювач. Механізм переміщення години) на відкачування вказаної установки до витратного електрода регулюється за різницею напруг „вхідної" та заданої підсилювачем і справисокого (до 1-5×10-5 - 5×10-6 мм.рт.ст.) вакууму цьовує при виникненні цієї різниці шляхом опусперед включенням її електронно-променевих гар 7 83331 8 кання витратного електрода до моменту зникнення (1), систему вентиляції робочого простору ванницієї різниці напруг. Для усереднення складу одеркристалізатора у вигляді бокового відсмоктувача жаних зливків феротитану на окремій індукційній (10), електрошлакову піч для усереднення складу печі вони переплавляються в зливок з потрібним виплавлених зливків феротитану, причому всі середнім складом феротитану. Також є система складові елементи установки змонтовані та жорствентиляції тигля для видалення утворюваного в ко закріплені на спільній рамі, установка додатково процесі плавлення пилу і газів. має невитратний графітовий електрод (11), що До недоліків цього винаходу слід віднести: по стаціонарно закріплений на додатковій горизонтаперше, складну, громіздку та суттєво дорогу техльній штанзі (12) вертикальної стійки (13), яка танологію одержання вихідної сировини – ТіО2, по кож має можливість вертикального зворотнодруге, необхідність використовувати в те хнології поступального та радіального руху відносно осі багато пічного обладнання з різним принципомдії вказаної стійки, шарнірно закріплений на боковій для виконання як підготовчих операцій, так і самовісі ванни-кристалізатора дозатор (14) з бункерами го процесу, по - третє, потрібність в координації та вузлом подавання суміші сипких матеріалів роботи вказаного пічного обладнання для забезфлюсу в неї навколо вказаних електродів, двосекпечення процесу без подовжених але обов'язково ційну кришку (15), що закриває зверху ваннувиникаючих простоїв, що підвищує вартість одикристалізатор (1), секції якої знімні, над ними встаниці одержаної продукції -феротитану, поновлено боковий відсмоктувач (10) системи венчетверте, залежність стабільності існування електиляції робочого простору ванни-кристалізатора, тричної дуги від щільності та якості (за вмістом вузол набивання та ущільнення шихти (16), що вологи) шихти у ви тратному електроді, по-п'яте, жорстко зв'язаний з сушильною шафою (17) для необхідність у спеціальному пульті керування прозабезпечення сушіння підготовленого ущільненого цесом плавлення за параметрами електричної витратного електроду, підйомно-транспортний дуги - величинами струму, напруги, підсипання пристрій для переміщення та подавання витратнозахисного флюсу, та наявності індикаційних приго електроду до вузла його кріплення на додатколадів, що вказують величини цих параметрів в вій штанзі вертикальної стійки, пульт керування режимі реального часу для визначення оптимальстаціонарно встановлено на загальній рамі устаних параметрів процесу і його постійного відтвоновки та який має контрольні прилади значень рення при плавці витратних електродів. струму, напруги, швидкості руху подавання електВ основу заявленого винаходу поставлена зародів з індикаторами їх гр убої та точної подачі і дача виготовлення установки для одержання злизабезпечує роботу всі х вузлів та елементів уставків феротитану шля хом електродугового плавновки в автоматичному та ручному режимі. лення рутилу під шаром захисного флюсу за Задача вирішується також тим, що рух штанг з допомогою удосконалення конструкції електродувузлами кріплення електродів має дві швидкості, гової печі, тигля-кристалізатора, та забезпечення одна з яких в три рази більша за іншу. комплексної технології підготовки вихідної сировиЗадача винаходу вирішується також тим, що ни у витратному електроді, використання оптимаяк підйомно-транспортний пристрій використовано льних режимів її електродугового плавлення з тельфер. пульта керування процесом до одержання промиЗадача винаходу вирішується також тим, що слових зливків високо титанового феросплаву з дозатор для подавання флюсу може працювати як усередненим складом, підвищення якості одержаз ручним керуванням, так і в автоматичному реного феротитану за вмістом титану в ньому та жим. зниження енергоємності при виробництві 1кГ кінЗадача винаходу вирішується також тим, що цевого продукту. процес формування зливку ведуть у контрольоваПоставлена задача вирішується тим, що устаній атмосфері. новка для одержання зливків феротитану шляхом Задача винаходу вирішується також тим, що електродугового плавлення рутилу включає елекзамість рутилу може використовувати інший титатрошлакову піч, що має робочий простір у вигляді новмісний окислений матеріал. ванни-кристалізатора (1) з знімним витратним Установка для одержання зливків феротитану електродом (2), який складається з металевої шляхом електродугового плавлення рутилу під оболонки (3) в якій розміщено попередньо набиту шаром захисного флюсу представлена на Фіг. і та ущільнену ши хту (4) з суміші р утилу, відновлювключає ванну-кристалізатор 1, що є робочим провача та зв'язуючого агента - рідкого скла, нерухостором вказаної установки та в якій проводять му вертикальну стійку (5) зі горизонтальною штанплавлення знімного витратного електрода 2 під гою (6) на якій встановлено вузол кріплення (7) шаром захисного флюсу. Знімний витратний елекзнімного витратного електрода, штанга має можтрод 2 конструктивно складається зі сталевої оболивість руху в вертикальному та радіальному налонки 3 та наповнювача 4. Наповнювач 4 предстапрямку навколо осі стійки, причому на стійці вставляє собою шихту, що містить суміш рутилу, новлені електричні двигуни, які забезпечують відновлювача та зв'язуючого агента - рідкого скла. зворотно-поступальний рух штанги з вузлами кріпНерухома вертикальна стійка 5 зі горизонтальною лення вказаного електрода в вертикальному наштангою 6 на якій встановлено вузол кріплення 7 прямку відносно осі стійки, нерухомий електрод, знімного витратного електрода 2. Штанга 6 має що встановлено в дні ванни-кристалізатора (1) та можливість руху в вертикальному та радіальному під'єднано до джерела живлення, пульт керування напрямку навколо осі стійки 5, причому на стійці 5 (8), джерело живлення трифазного струму (9) для встановлені електричні двигуни з приводами руху, підтримки електричної дуги в ванні-кристалізаторі які забезпечують зворотно-поступальний рух шта 9 83331 10 нги 6 з вузлами кріплення 7 вказаного електрода 2 ням електричної дуги між невитратним електродом в вертикальному напрямку відносно осі стійки 5. 11 та нерухомим електродом, що встановлений і Всі технологічні операції, які виконуються на устапідключений до дна ванни-кристалізатора 1. За новці здійснюються за допомогою пульту керувандопомогою електричної дуги здійснюють процес ня 8. Живлення електричним струмом виконавчих плавлення захисного флюсу. двигунів та приводів керування установки забезПеред початком процесу розплавлення захиспечується джерелом живлення трифазного струму ного флюсу в сталеву оболонку 3 витратного еле9, яке використовується для підтримки електричктрода 2 завантажують попередньо утворену шихної дуги в ванні-кристалізаторі 1 та живить слаботу 4 з рутилу (або інший титановмісний окислений струмні мережі пульту керування 8 і інших слабоматеріал), відновлювана (наприклад, алюмінієвої струмних приладів складових установки. крупки) та зв'язуючого агента (наприклад, рідкого Електрична дуга утворюється між кінцем невитраскла), яку набивають і ущільнюють в сталевій оботного 11, або витратного 2 електродів та нерухолонці 3 за допомогою вузла ущільнення шихти 16. мим електродом, до прикріплений до дна ванниУщільнений до експериментально встановленої кристалізатора 1. Система вентиляції робочого щільності витратний електрод 2 закріплюють у простору ванни-кристалізатора 1 представляє сопідйомно-транспортному пристрої та завантажубою звичайну вентиляційну систему, що має бокоють у сушильну ша фу 17, де його витримують до вий відсмоктувач 10 робочого простору ванниодержання визначеної кількості вологи в ньому. кристалізатора 1, який жорстко закріплено на ній. По закінченні процесу сушіння та розплавленУстановка додатково має невитратний графітовий ня невитратним електродом 11 захисного флюсу електрод 11, що стаціонарно закріплений на доданевитратний електрод підіймають з ваннитковій горизонтальній штанзі 12 вертикальної стійкристалізатора 1 та поворотом додаткової штанги ки 13, яка також має можливість вертикального 12 відводять від ванни-кристалізатора 1. Одночасзворотно-поступального та радіального руху відно або після звільнення робочого простору електносно осі вказаної стійки 13. На боковій вісі ваннирошлакової печі висушений витратний електрод 2 кристалізатора шарнірно закріплений дозатор 14 з підйомно-транспортним засобом, наприклад бункерами та вузлом подавання суміші сипких тельфером, подають до вузла кріплення 7, де його матеріалів - флюсу. Флюс подають навколо вказазакріплюють та за допомогою привода руху на них електродів 11 та 2. Ванна-кристалізатор 1 має вертикальній стійці 5 опускають вздовж неї у вандвосекційну кришку 15, що закриває її зверху. Сену-кристалізатор 1 з зануренням у розплав захискції кришки 15 виконані знімними і над ними встаного флюсу. На витратний електрод 2 та нерухоновлено боковий відсмоктувач 10 системи вентимий електрод, що закріплено у дні ванниляції робочого простору ванни-кристалізатора. кристалізатора 1, подають напругу і стр ум та утвоОкремо встановлений вузол набивання та ущільрюють електричну дугу, яка плавить витратний нення шихти 16 у оболонці 3 витратного електрода електрод 2. В результаті проходження процесів 2. Вузол набивання і ущільнення шихти 16 жорстко відновлення та плавлення шихти 4, що містить зв'язаний з сушильною шафою 17, який викорисвитратний електрод 2, утворюється розплав феротовують для забезпечення сушіння підготовленого титану у ванні-кристалізаторі 1. ущільненого витратного електроду 2. ПідйомноПараметри електричного режиму дуги та конттранспортний пристрій для переміщення та подароль відстані між кінцями електродів у захисному вання витратного електроду 2 до вузла його кріпфлюсі ванни-кристалізатора 1 реєструється, керулення 7 на штанзі 6 вертикальної стійки 5. Пульт ється та підтримується в оптимальному стані за керування 8 стаціонарно встановлено на загальній допомогою індикаторів на пульті керування 8. Керамі установки та який має контрольні прилади рування вказаними параметрами процесу може значень струму, напруги, швидкості руху подаванздійснюватись як в ручному, так і в автоматичному ня електродів 2 та 11 з індикаторами їх грубої та режимах, в залежності від задачі, яка вирішується точної подачі і забезпечує роботу всіх вузлів та за допомогою розглядуваної установки. Якщо елементів установки в автоматичному та ручному здійснюється промислове одержання зливків фережимі. Окремо від загальної рами установки ротитану то керування роботою установки відбувстановлена спільна рама, на якій встановлений вається в автоматичному режимі з періодичним вузол набивання і ущільнення шихти 16 у витратвізуальним контролем параметрів процесу операний електрод 2 та сушильна шафа 17. тором. При зміні якості вихідних матеріалів шихти, Установка для одержання зливків феротитану вологості витратного електрода та, відповідно, шляхом електродугового плавлення рутилу під пошуку нових оптимальних параметрів процесу шаром захисного флюсу працює наступним чином. оператор керує та оптимізує дані показників датУ ванну-кристалізатор 1 завантажують захисчиків на пульті керування установкою в ручному ний флюс, який розплавляють невитратним графірежимі. товим електродом 11 при опусканні його у флюс В процесі плавлення витратного електрода 2 у за допомогою повороту з нейтрального положення кристалізаторі 1, через дозатор 14 з бункерами та невитратного електрода 11, який стаціонарно завузлом подавання суміші сипких матеріалів в круг кріплено на додатковій горизонтальній штанзі 12 витратного електрода 2 по колу рівномірно подавертикальної стійки 13, у вертикальне положення ється вказана суміш сипких матеріалів (вапно та над ванною-кристалізатором 1. Штанга 12 привоскладові захисного флюсу) таким чином, щоб піддом вертикального руху опускається у захисний тримувати навколо кінця витратного електроду флюс. На невитратний графітовий електрод 11 постійну витрату суміші, яка повинна закривати подають струм від джерела живлення 9 з утворенелектричну дугу та підтримувати рідкоплинність 11 83331 12 захисного флюсу у кристалізаторі 1. Об'єм кристалення 7 на штанзі 6 можливо використовувати лізатора розраховано таким чином, що в ньому будь-які підйомно-транспортні засоби, наприклад вміщується певна кількість проплавлених витраткран, тельфер, спеціально обладнаний автозаванних електродів 2 (від 1 до 3 електродів довжиною тажувач і інші. Найбільш економічний підйомно500-900мм). транспортний засіб для вищевказаних операцій є Після проплавлення змінного витратного елекелектричний тельфер з вагопідйомністю до 3т., троду 2 до кінця, якщо об'єм кристалізатора 1 не який, при потребі, може підняти кристалізатор, заповнений, з робочого простору електрошлакової пульт керування, джерело живлення та інші деталі печі виводять огарок витратного електроду 2 за і вузли заявленої установки. допомогою вищевказаних двигунів та приводу руху При встановленому оптимальному режимі вздовж вертикальної стійки 5. Вузол кріплення плавлення витратного електрода 2 дозатор 14 для витратного електроду 2 вивільняють від огарка та подавання флюсу, що складається з вапна віднозакріплюють в ньому новий, попередньо висушевлювача та зв'язуючого може працювати в автоний, витратний електрод 2. Цей електрод опускаматичному режимі. При цьому з бункерів вказаний ють в розплав феротитану у кристалізаторі 1 і знофлюс подається навколо витратного електрода ву подають на нього живлення для утворення рівномірно і підтримує рідкоплинний стан захисноелектричної дуги та плавлення витратного електго флюсу у кристалізаторі 1. В періоди зміни вироду 2. В продовж операції вивільнення огарку та тратних електродів і підтримання електричної дуги укріплення нового витратного електрода 2 в крисневитратним графітовим електродом дозатор 14 талізатор опускають відомим образом графітовий працює в ручному режимі, тобто оператор опороневитратний електрод 11 з метою підтримання жнює бункери з сумішшю флюсу у кристалізатор в захисного флюсу і утвореного розплаву феротитаручн у з постійним слідкуванням підтримання рівну в рідкому стані та підіймають його назовні при номірного оплавлення флюсу, що додається. готовності до плавлення нового витратного електЗа необхідністю, у кристалізатор з закритим рода 2. Плавлення витратного електрода 2 повтодвосекційною кришкою 15 робочим простором рюють описаним способом до того моменту запоелектрошлакової печі та опущеним витратним внення всього кристалізатора 1 розплавом електродом подається інертний газ, наприклад, феротитану.азот, мінімальний надлишковий тиск якого контроПісля заповнення об'єму кристалізатора 1 фелюється на пульті керування та його значення реротитаном процес плавлення зупиняють і кристагулюється включенням „на малих обертах" боковолізатор 1 з продуктами плавки охолоджується, а го відсмоктувача системи вентиляції. після охолодження кристалізатор 1 розбирається, Як складова шихти 3 ви тратного електроду 2 продукт плавлення вивільняється з неї та розбиможе бути використаний не тільки рутил а і поперається на зливок феротитану та флюс. Після виредньо очищені дрібнозернисті відходи титанового вільнення феротитану та флюсу кристалізатор виробництва інші титановмісні матеріали. При визбирається для подальшого використання в накористанні таких матеріалів визначають їх хімічний ступному процесі плавлення. склад і, відповідно, перераховують вміст інших Операції закріплення витратних електродів 2 у складових шихти 3 витратного електрода 2 та ковузлі кріплення 7, який розташований на штанзі 6 і ригують значення оптимальних параметрів робомає можливість руху в вертикальному та радіальчого процесу. ному напрямках навколо осі стійки 5, на нижній Приклад. основі якої встановлені електричні двигуни з приУстановку для одержання феротитану шляхом водами вертикального та радіального руху (на Фіг. електродугового плавлення рутилу під шаром заНе показані) виконуються на відносно великій вихисного флюсу випробували в дослідних плавках з соті понад дном кристалізатора 1 оскільки довживизначенням хімічним аналізом одержаного ферони витратного та невитратного графітового електтитану. Витратний електрод довжиною 600родів складають до 1500мм. Крім того, висота 1200мм і вагою 70-150кГ містив шихту, що вклюзовнішнього контуру кристалізатора 1 від його дна чала від 50 до 80мас.% рутилу з хімічним складом в початковий період плавлення може складати до - ТіО2-94,0мас.%; SiО2-1,50мас.%; Ρ2О5-0,07мас.%; 1000мм. Для зниження часового періоду опускання Аl2О 3-3,00мас.%; Fе2О3 - решта, алюмінієву крупку електродів 2, 11 до дна кристалізатора 2 швидАП-1 та рідке скло. Плавлення відбувалося при кість руху штанги 6 з вузлом кріплення 7 в якому напрузі 15-50В, силі струму 1000-3000А. Волога в знаходиться електрод 2 має два значення: одне, витратному електроді не перевищувала 10%. В повільне - 50мм/хв. а др уге, швидке - 150мм/хв. процесі плавлення було переплавлено 6 витратБільшу частину часу опускання електрода виконуних електродів та одержано 150кг феротитану з ють при швидкісному русі, а біля поверхні захиснохімічним складом 65-85мас.% Ті, 2,0-5,5мас.% A1, го шлаку швидкість руху уповільнюють в 3 рази до 1,5мас. % Si, 17-25мас.% Fe, що відповідає для фіксування моменту утворення стійкої електГОСТу 4761-91 на ФТи70С1( Ті 65-75мас.%, ричної дуги між витратним або невитратним графіA15.0мас.%, Si 1.0мас.%,С 0.4мас, %, V товим електродом електродом та нерухомим еле3.0мас.%,Сu 0.4мас.%,Мо 2.5мас. %, Zr ктродом, що підключений до дна кристалізатора 1. 2.0мас.%,Sn 0.15мас.%). Вага витратного електрода 2, який споряджеПри порівнянні з характеристиками найближно шихтою, коливається у проміжку між 60-120кг. чого аналога з рівня техніки вміст титану в фероДля виконання операцій перенесення витратного титані, що було одержано за заявленим винахоелектрода від вузла ущільнення 16 до сушильної дом , перевищував його вміст на 3-7,6мас.%, а шафи 17 та від сушильної шафи 17 до вузла кріпенергомісткість 1кг феротитану за заявленим ви 13 83331 14 находом складала - 11кВт-год , що складає на 18% та еквівалентах, які не виходять за межі заявленої менше ніж аналогічний показник з рівня техніки. формули, а слугує лише ілюстрацією, доповненНаданий опис не обмежує заявлений винахід у ням і уточненням конкретних втілень винаходу. всіх можливих його модифікаціях, удосконаленнях Комп’ютерна в ерстка В. Мацело Підписне Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюUnit for obtaining of ferrotitanium by electroarc smelting of rutile under layer of protective flux

Автори англійськоюChepel Serhii Mykolaiovych, Zvezdin Oleksandr Opanasovych, Sviatnenko Inna Mykolaivna, Medved Serhii Mykolaiovych, Poletaev Yevhenii Borysovych

Назва патенту російськоюУстановка для получения ферротитана путем электодуговой плавки рутила под слоем защитного флюса

Автори російськоюЧепель Сергей Николаевич, Звездин Александр Афанасьевич, Святненко Инна Николаевна, Медведь Сергей Николаевич, Полетаев Евгений Борисович

МПК / Мітки

МПК: C22B 34/12, C22B 4/00, C22B 9/193, C22B 9/18, C22B 9/187, C22C 14/00, C22B 34/10

Мітки: шаром, шляхом, установка, флюсу, електродугового, одержання, феротитану, плавлення, захисного, рутилу

Код посилання

<a href="https://ua.patents.su/7-83331-ustanovka-dlya-oderzhannya-ferotitanu-shlyakhom-elektrodugovogo-plavlennya-rutilu-pid-sharom-zakhisnogo-flyusu.html" target="_blank" rel="follow" title="База патентів України">Установка для одержання феротитану шляхом електродугового плавлення рутилу під шаром захисного флюсу</a>

Попередній патент: Безперервнодіючий підземний генератор біоводню

Наступний патент: Теплоізоляційна мастика “стироізол”

Випадковий патент: Спосіб пошарової побудови виробів зі змінною товщиною шарів на базі тріангуляційної моделі