Спосіб електродугового нагрівання та плавлення матеріалів

Номер патенту: 61183

Опубліковано: 17.11.2003

Автори: Мельник Гарій Олександрович, Забарило Олег Семенович, Колодочка Володимир Олексійович

Формула / Реферат

1. Спосіб електродугового нагрівання та плавлення матеріалів, при якому у внутрішній пустотілий електрод подають газ, збуджують дуги між внутрішнім та зовнішнім електродами та матеріалами, що нагрівають, регулюють силу струму, подають в зону дуг шихтові матеріали, переміщують внутрішній та зовнішній електроди один відносно одного та відносно матеріалів, який відрізняється тим, що силу струму кожної дуги, що горить між пустотілими внутрішнім та зовнішнім електродами, регулюють в послідовності розташування зовнішніх електродів на колі розпаду в межах 0,5-1,5 від номінального значення.

2. Спосіб за п.1, який відрізняється тим, що силу струму кожної дуги, що горить між пустотілими внутрішнім та зовнішнім електродами, регулюють з частотою від 1.10-2 до 1.10-5 Гц.

Текст

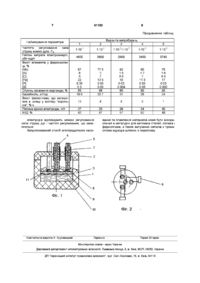

1 Спосіб електродугового нагрівання та плавлення матеріалів, при якому у внутрішній пустотілий електрод подають газ, збуджують дуги між внутрішнім та ЗОВНІШНІМ електродами та матеріалами, що нагрівають, регулюють силу струму, по Винахід відноситься до області електротехніки, а більш конкретно - до способу електродугового нагрівання та плавлення матеріалів і може бути застосований в електротермічних установках для нагрівання та плавлення металевих й неметалевих шихтових матеріалів у вигляді порошків чи кусків, а також для виробництва металів, сплавів та феросплавів Для нагрівання, плавлення та переплаву матеріалів, виплавки металів, сплавів, сталей та феросплавів використовують ВІДПОВІДНО дугові сталеплавильні печі (ДСП) та рудовідновлювальні печі (РВП) Найбільше розповсюдження одержали ДСП та РВП, в яких нагрівання шихтових матеріалів, металевого та шлакового розплавів здійснюється дугами, що горять між графітованими чи самоспікаючимися електродами, які розташовані рівномірно по колу розпаду (див Никольський Л Е , Смоляренко В Д , Кузнецов Л Н Тепловая работа дуговых сталеплавильных печей Москва, "Металлургия", 1981, 320с, Гасик М И , Лякишев М П , Емлин Б И Теория и технология производства ферросплавов Москва, "Металлургия", 1988, 784 с , Егоров А В Расчет мощности и параметров электропечей черной металлургии Москва, "Металлургия", 1990, 280 с ) Однак, технологічний процес виробництва металів, сплавів та феросплавів, заснований на нагріванні шихтових матеріалів, металевого і шлакового розплавів дугами графітованих і самоспікаючихся електродів має суттєві недоліки, основними з яких є необхідність ретельної підго дають в зону дуг шихтові матеріали, переміщують внутрішній та ЗОВНІШНІЙ електроди один відносно одного та відносно матеріалів, який відрізняється тим, що силу струму кожної дуги, що горить між пустотілими внутрішнім та ЗОВНІШНІМ електродами, регулюють в ПОСЛІДОВНОСТІ розташування ЗОВНІШ НІХ електродів на колі розпаду в межах 0,5-1,5 від номінального значення 2 Спосіб за п 1, який відрізняється тим, що силу струму кожної дуги, що горить між пустотілими внутрішнім та ЗОВНІШНІМ електродами, регулюють 3 частотою від 1 10 2 до 1 10 5 Гц товки і регулювання, технологічних та електричних параметрів гранулометричного складу шихтових матеріалів і газопроникності шару шихти, в'язкості та електричної провідності шлаків, співвідношення КІЛЬКОСТІ руди, флюсу та відновлювача, температури зони протікання відновлюючих реакцій металевого та шлакового розплавів Необхідно відзначити велику шерційність теплового режиму процесу При відхиленні від оптимальних значень заданих технологічних параметрів підвищуються питомі витрати електроенергії, з газами виносяться дрібні фракції шихтових матеріалів, знижується якість одержуваного продукту, різко зростають питомі витрати електродів Відомий спосіб електродугового нагрівання та плавлення матеріалів (див патент СРСР №SU 1835216 A3 від 03 04 1991), який обрано за прототип, при якому переміщують внутрішній та ЗОВНІШНІЙ електроди плазмотрона відносно один одного та відносно розплаву, подають в міжелектродний проміжок плазмоутворюючий газ, збуджують електродуговий розряд, регулюють струм дуги та подають в зону дуги шихтові матеріали, при цьому внутрішній та ЗОВНІШНІЙ електроди переміщують таким чином, щоб відношення відстані між торцем внутрішнього електрода та розплавом до відстані між внутрішнім і ЗОВНІШНІМ електродами підтримувалось в межах 3,5-4,3, а відношення відстані між торцем внутрішнього електрода та розплавом до відстані між торцем зовнішнього електрода та розплавом підтримувалось в межах 2,2-3,8 Цим досягається генерування дугового розряду з трьома СО 00 (О 61183 стовпами, в яких струм протікає по двом паралельним ланцюгам 1) внутрішній електрод-зовнішній електрод, 2) торець внутрішнього електрода-розплавторець зовнішнього електрода Переміщенням електродів один відносно одного та відносно розплаву досягається регулювання потужностей, що виділяються в стовпах дуг, температури, ступеня іонізації та провідності газу в міжелектродних проміжках, за рахунок рівності вказаних параметрів забезпечуються однакові умови для протікання по двох паралельних ланцюгах близьких по силі струмів та стійке існування трьох стовпів дуг В решті решт досягається такий ефект значне розширення зони нагрівання шихтових матеріалів плазмоутворюючим газом, збільшення ефективного коефіцієнту корисної дії (ККД) в цілому Однак, відомому способу притаманні недоліки Навіть при невеликій зношеності електродів порушується їх коаксіальне розташування, тобто, проміжок між внутрішнім та ЗОВНІШНІМ електродами стає в одному МІСЦІ меншим, а в іншому більшим Це призводить до того, що дуга горить не рівномірно по всій активній поверхні електродів, а тільки в МІСЦІ найменшого проміжку між електродами, що зумовлює підвищену їх ерозію та забруднення металу, що виплавляється, продуктами ерозії електродів Крім того, горіння дуги в одному МІСЦІ викликає перегрівання, випаровування та розбризкування інгредієнтів сплаву і шлаку, що також призводить до зниження якості одержуваного продукту В міру того, як нагрівається та плавиться шихта, рівень и змінюється, причому, нерівномірно Це призводить до збільшення відстані між шихтою та ЗОВНІШНІМ і внутрішнім електродами Нарешті відстань між ЗОВНІШНІМ і внутрішнім електродами та матеріалом, що нагрівається, сягає значень, які перевищують оптимальні, дуга горить тільки між внутрішнім і ЗОВНІШНІМ електродами, активні плями дуги не розміщуються на поверхні, яка нагрівається, що призводить до різкого зниження ефективності нагрівання, зменшення швидкості плавлення шихти та продуктивності процесу в цілому В основу винаходу покладено задачу вдосконалити відомий спосіб нагрівання та плавлення матеріалів за рахунок вибору параметрів регулюванням сили струму кожної дуги, що горить між внутрішнім і ЗОВНІШНІМ електродами, що дозволило б рівномірно нагрівати шихтові матеріали, більш точно регулювати температуру нагрівання електродів, знизити ерозію електродів і тим самим підвищити якість обробки шихтових матеріалів та ККД нагрівання Поставлена задача вирішується тим, що у способі електродугового нагрівання та плавлення матеріалів, при якому переміщують внутрішній і ЗОВНІШНІЙ електроди плазмотрона відносно один одного та відносно розплаву, подають в міжелектродний проміжок плазмоутворюючий газ, збуджують електродуговий розряд, регулюють струм дуги, подають в зону дуги шихтові матеріали та переміщують внутрішній і ЗОВНІШНІЙ електроди один відносно одного і відносно матеріалу, що нагрівається, силу струму кожної дуги, яка горить між пустотілими внутрішнім та ЗОВНІШНІМ електродами регулюють в ПОСЛІДОВНОСТІ розташування ЗОВНІШНІХ електродів на колі розпаду в межах 0,51,5 від номінального значення Крім того, значення сили струму кожної дуги, що горить між пустотілими внутрішнім та ЗОВНІШНІМ електродами, регулюють з частотою від 1-10 до 1 -1 ОГц На відміну від прототипу при електродуговому нагріванні нагрівання та плавлення шихтових матеріалів здійснюється не однією, а кількома дугами, розташованими рівномірно по площині кола розпаду електродів, кожна з яких горить між внутрішнім та одним із ЗОВНІШНІХ електродів і, силу струму кожної з яких регулюють Цим досягається підвищення якості обробки шихтових матеріалів та ККД нагрівання, зниження ерозії електродів Щоб уникнути описаного в прототипі горіння дуги в одному МІСЦІ, перегрівання електрода та матеріалу, що нагрівається, які викликають підвищену ерозію електродів та вибіркове випаровування і розбризкування матеріалу, що виплавляється, перехід дуги в режим горіння над матеріалом, що нагрівається, який призводить до зниження ефективності нагрівання, силу струму кожної дуги, яка горить між внутрішнім та ЗОВНІШНІМ електродами, регулюють в межах 0,5-1,5 від номінального значення Крім того, значення сили струму кожної дуги, що горить між пустотілими внутрішнім та ЗОВНІШНІМ електродами регулюють з частотою від 1-Ю2 до 1-10 5Гц При регулюванні сили струму кожної дуги, що горить між пустотілими внутрішнім та ЗОВНІШНІМ електродами в межах 0,5-1,5 від номінального значення з частотою від 1-Ю2 до 1-Ю5Гц досягається - рівномірне нагрівання шихтових матеріалів, розплавів металу і шлаку, що дозволяє уникнути їх перегріву, вибіркового випаровування інгредієнтів, розбризкування і, нарешті, висока якість одержуваного матеріалу, - тонке регулювання температури нагрівання електродів, зниження їх ерозії, - збільшення теплообміну дугових розрядів, що горять по всій площині кола розпаду периферійних електродів, з матеріалами, які нагріваються, горіння дуг на матеріалі, який нагрівається, підвищення ефективності нагрівання При силі струму менше ніж 0 5 від номінального значення і частотою регулювання сили струму більш ніж 1-10 2Гц та менше ніж 1-Ю 5Гц знижується продуктивність процесу, стабільність горіння дуги, СТІЙКІСТЬ системи дуга-джерело живлення При силі струму більше ніж 1,5 від номінального значення можливе перегрівання шихти, металевого і шлакового розплавів, збільшення ерозії електродів Підтримання сили струму кожної дуги, що горить між внутрішнім і ЗОВНІШНІМ електродами в межах 0,5-1,5 від номінального значення з частотою від 1-Ю 2Гц до 1-10 5Гц виконується шляхом регулювання сили струму джерела живлення Оптимальні межі струму дуг та частоти регулювання визначені дослідним шляхом, тому що знайти їх шляхом розрахунків неможливо з-за складності процесів теплообміну, які протікають на границях дуга-тверда шихта чи розплави металів і 61183 України на експериментальній установці Установка являла собою корпус з кришкою, футерованою з внутрішньої сторони вогнетривким матеріалом, і тиглем, також з вогнетривкого матеріалу Діаметр тигля складав 500мм В кришці по осі було встановлено внутрішній пустотілий електрод діаметром 100мм з отвором по осі діаметром 15мм Коаксіально внутрішньому електроду по колу розпаду діаметром 200мм були встановлені рівномірно по колу три ЗОВНІШНІХ пустотілих, електрода діаметром 50мм кожний з отворами 8мм кожний Електроди були ізольовані один відносно одного та відносно камери і кришки шлаків-електрод Суть цього винаходу буде більш зрозумілою при розгляді прикладів його здійснення та креслень, що додаються На Фіг 1 зображено основний вид пристрою, а на Фіг 2 вид пристрою зверху та принципова електрична схема живлення дуг, що горять поміж внутрішнім та ЗОВНІШНІМ електродами Нагрівання та плавлення шихтових матеріалів проводять в печі, що являє собою корпус 1 з кришкою 2, футерованою з внутрішньої сторони вогнетривким матеріалом, і тиглем 3, також з вогнетривкого матеріалу В кришці по осі встановлено внутрішній пустотілий електрод 4 та коаксіально йому на колі розпаду рівномірно по колу встановлені пустотілі ЗОВНІШНІ електроди 5, дуги яких живляться від джерел постійного чи змінного струму 6 Електроди ізольовані один відносно одного та відносно корпуса 1 і кришки 2 ізоляторами 7 Між внутрішнім електродом 4 і кожним ЗОВНІШНІМ електродом 5 горять дуги 8 Конструкція джерел дозволяє регулювати силу струму від нуля 0 5 до 1 5 номінального значення В порожнину пустотілих електродів можна подавати шихтові матеріалі для інтенсифікації їх нагрівання та плавлення безпосередньо в дугах Виплавка феромарганцю з шихти, яка складається з марганцевої руди, залізної стружки і коксика проводиться наступним чином Перед початком процесу на дно тигля 3 засипається шар коксика, внутрішній 4 і ЗОВНІШНІЙ 5 електроди спускаються до торкання із шаром коксика В проміжок між електродами 4, 5 засипається шихта 9 В порожнини внутрішнього 4 і ЗОВНІШНІХ 5 електродів подається газ, вмикаються джерела живлення 6 і збуджуються дуги 8 між внутрішнім 4 електродом і кожним із ЗОВНІШНІХ електродів 5 Потім регулюється сила Між внутрішнім електродом і кожним ЗОВНІШНІМ електродом горіли дуги, кожна з яких живилась від окремого джерела постійного струму Негативні полюси джерел підключались до внутрішнього електрода, а позитивні до кожного із ЗОВНІШНІХ електродів Конструкція джерел дозволяла регулювати силу струму від нуля до 1200А Проводилась виплавка феромарганцю з шихти, яка складалась з марганцевої руди, залізної стружки і коксика в співвідношенні ВІДПОВІДНО 27,36 0,84 5,16 Перед початком процесу на дно тигля засипався шар коксика, внутрішній і ЗОВНІШНІЙ електроди опускались до дотику із шаром коксика В проміжок між електродами засипалась шихта В порожнину центрального електрода подавався газ (2-Зл/хв), вмикались джерела живлення і збуджувались дуги між внутрішнім електродом і кожним із ЗОВНІШНІХ електродів Потім регулювалась сила струму кожної з дуг в межах (0,41,7) від номінального значення сили струму кожної дуги (600А) в ПОСЛІДОВНОСТІ розташування ЗОВНІШНІХ електродів по колу розпаду з частотою від 1-10 2 до 1-Ю 5Гц Напруга дуги регулювалась зміною відстані від торця електрода до поверхні шлакового розплаву і складала 45-60В Шихта під впливом дуг розплавлялась, і утворений ферохром накопичувався на дні у вигляді розплаву, на поверхні якого знаходився розплавлений шлак В міру того, як розплавлялася шихта і підвищувався рівень розплаву, внутрішній і ЗОВНІШНІ електроди підіймались вгору, а нові порції шихти під впливом сил гравітації спускались в зону плавки, нагрівались і плавились В процесі плавки вимірювались електричні параметри горіння дуг, одержаний феромарганець віддавався на ХІМІЧНИЙ аналіз струму дуг в ПОСЛІДОВНОСТІ розташування ЗОВНІШ НІХ 5 електродів на колі розпаду Шихта 9 під впливом дуг розплавляється, і утворений феромарганець накопичується на дні у вигляді розплаву 10, на поверхні якого розміщуєшся розплавлений шлак 1 1 В міру як розплавляється шихта 9 та підіймається рівень розплаву 10 внутрішній 4 і ЗОВНІШНІЙ 5 електроди підіймаються вгору, а нові порції шихти 9 під впливом сил гравітації спускаются в зону плавки, нагріваються і плавляться В процесі плавки вимірюються електричні параметри горіння дуг, одержаний феромарганець віддається на ХІ Дані ДОСЛІДІВ з виплавки високовуглецевого феромарганцю по п'ятьох варіантах зміни сили струму дуг та частоти змін подані в таблиці Як бачимо з поданих даних, найменші витрати енергії на виробництво феросплаву, мінімальні втрати марганцю, максимальна продуктивність плавки і мінімальна ерозія МІЧНИЙ аналіз В подальшому винахід пояснюється описанням конкретних варіантів здійснення Приклад Запропонований спосіб електродугового нагрівання і плавлення матеріалів пройшов перевірку в Інституті електрозварювання їм Є О Патона НАН Таблиця Перевірка енергетичних і технологічних режимів виплавки високовуглецевого феромарганцю Найменування параметрів Варіанти випробувань 1 Межі регулювання сили струму (0 4-0 5)•600 дуги і кожного електрода А 2 3 4 5 (0 5-1 0) •600 (0 5-1 5)-600 (1 0-1 5) •600 (1 5-1 7) •600 61183 Продовження таблиці Найменування параметрів 1 Частота регулювання сили струму кожної дуги, Гц Питомі витрати електроенергії, кВт- год л" Вміст елементів у феромарганці, % [Мп] [Si] [С] [Fe] [Р] fSl Ступінь засвоєння марганцю, % Виробність, кг/год Вміст феросплаву, що залишився в шлаці у вигляді "корольків", %-ч Питома ерозія електродів, кгл" ККД, % 1-Ю Варіанти випробувань 3 2 1 1-Ю 2 2 1-10 -1-10 5 4 1-Ю 5 5 1-Ю6 4600 3800 2900 3450 3740 67 8 3 22 0 35 03 85 195 77 5 2 7 135 0 05 0 03 89 23 7 82 15 65 10 0 03 0 004 90 31 80 17 7 11 3 0 03 0 03 88 26 75 16 64 17 0 03 0 002 85 24 12 8 3 2 1 37 42 35 47 29 57 34 52 40 49 електродів відповідають межам регулювання сили струму дуг і частоті регулювання, що заявляються Запропонований спосіб електродугового нагрі вання та плавлення матеріалів може бути використаний в металургії для виплавки сталей, сплавів і феросплавів, а також вилучення металів з промислових ВІДХОДІВ шляхом їх переплаву 4 Фіг. 2 Комп'ютерна верстка А Крулевський Підписне Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for arc melting and heating of materials

Автори англійськоюZabarylo Oleh Semenovych, Melnyk Harii Oleksandrovych, Kolodochka Volodymyr Oleksiiovych

Назва патенту російськоюСпособ электродуговой плавки и подогрева материалов

Автори російськоюЗабарило Олег Семенович, Мельник Гарий Александрович, Колодочка Владимир Алексеевич

МПК / Мітки

МПК: H05B 7/22

Мітки: електродугового, плавлення, спосіб, матеріалів, нагрівання

Код посилання

<a href="https://ua.patents.su/4-61183-sposib-elektrodugovogo-nagrivannya-ta-plavlennya-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб електродугового нагрівання та плавлення матеріалів</a>

Попередній патент: Апарат для зневоднення твердих, рідких та газовмісних сумішей регенерацією захованої теплоти пароутворення екстрапарів

Наступний патент: Лопата городника

Випадковий патент: Спосіб визначення рівня тривожності у дітей та підлітків