Спосіб поновлення несучої здатності лінійних та вигнутих ділянок діючого трубопроводу (варіанти)

Номер патенту: 83789

Опубліковано: 11.08.2008

Автори: Ющенко Костянтин Андрійович, Томашук Олександр Іванович, Пудрий Сергій Володимирович, Бут Віктор Степанович, Кучерук Микола Васильович, Лохман Ігор Вікторович, Ніколаєв Віталій Вікторович, Мандра Андрій Анатолійович, Мандра Анатолій Степанович, Подолян Олександр Петрович

Формула / Реферат

1. Спосіб відновлення несучої здатності лінійних і вигнутих ділянок діючого трубопроводу, що полягає в установленні навколо основної труби додаткової жорсткої оболонки, яка складається із установлених кроковим способом і скріплених між собою на технологічних кільцях ряду розрізних ремонтних муфт і роздільників підмуфтового простору, з наступним заповненням простору між основною трубою й додатковою оболонкою масою, що самотвердіє, який відрізняється тим, що ремонтні муфти для вигнутих ділянок виконують подібними до секцій трубопроводу між сусідніми кільцевими швами, причому внутрішній діаметр ремонтної муфти вибирають рівним зовнішньому діаметру трубопроводу, збільшеному на величину, що дорівнює подвоєній висоті перевищення зварного шва, після чого частини розрізних ремонтних муфт установлюють на відповідні їм секції трубопроводу і зварюють між собою поздовжніми швами, а торці сусідніх муфт зварюють між собою й розташованими під ними кільцевими зварними швами, далі підмуфтовий простір заповнюють масою, що самотвердіє.

2. Спосіб відновлення несучої здатності лінійних і вигнутих ділянок діючого трубопроводу, що полягає в установленні навколо основної труби додаткової жорсткої оболонки, яка складається із установлених кроковим способом і скріплених між собою на технологічних кільцях розрізних ремонтних муфт і роздільників підмуфтового простору, з наступним заповненням простору між основною трубою й додатковою оболонкою масою, що самотвердіє, який відрізняється тим, що при монтажі, у простір між торцями сусідніх муфт, по периметру труби закладають металевий вкладиш круглого перерізу, після чого торці муфти зварюють між собою й металевим вкладишем, діаметр якого вибирають відповідно до залежності ![]() , де

, де ![]() - діаметр металевого вкладиша,

- діаметр металевого вкладиша, ![]() - величина заданого зазору між торцями муфт,

- величина заданого зазору між торцями муфт, ![]() - величина підмуфтового зазору.

- величина підмуфтового зазору.

3. Спосіб за будь-яким з пп. 1-2, який відрізняється тим, що перед установкою розрізної муфти, на поверхню трубопроводу в межах секції намотують дріт, висота намотування якого порівнянна з висотою перевищення шва трубопроводу, крім того, дріт в місці розташування поздовжнього шва трубопроводу механічно розплющують.

4. Спосіб відновлення несучої здатності лінійних і вигнутих ділянок діючого трубопроводу, що полягає в установленні навколо основної труби додаткової жорсткої оболонки, яка складається із установлених кроковим способом і скріплених між собою на технологічних кільцях розрізних ремонтних муфт і роздільників підмуфтового простору, з наступним заповненням простору між основною трубою й додатковою оболонкою масою, що самотвердіє, який відрізняється тим, що із двох боків кільцевого шва, що перебуває на вигині, установлюють по два технологічних кільця, причому зовнішні технологічні кільця встановлюють на лінійних ділянках трубопроводу, що примикають до вигину, на відстані заданого зазору від торців ремонтних муфт жорсткої оболонки, установлених на тонкостінних технологічних кільцях, потім торці зовнішніх технологічних кілець, разом з відповідними торцями ремонтних муфт і тонкостінних кілець зварюють із поверхнею трубопроводу, а на змонтовані технологічні кільця установлюють частини кутової ремонтної муфти, зовнішні торці якої розташовують на зовнішніх технологічних кільцях, а внутрішній, що утворює кут, що дорівнює куту вигину трубопроводу, розташовують з технологічним зазором над кільцевим швом, що перебуває на вигині, потім установлені частини кутової муфти зварюють між собою поздовжніми швами, після чого зовнішні торці кутової муфти зварюють із поверхнею зовнішніх технологічних кілець, а внутрішні зварюють між собою кільцевим швом.

5. Спосіб відновлення несучої здатності лінійних і вигнутих ділянок діючого трубопроводу, що полягає в установленні навколо основної труби додаткової жорсткої оболонки, яка складається із установлених кроковим способом і скріплених між собою на технологічних кільцях розрізних ремонтних муфт і роздільників підмуфтового простору, з наступним заповненням простору між основною трубою й додатковою оболонкою масою, що самотвердіє, який відрізняється тим, що при встановленні жорсткої оболонки на тонкостінних технологічних кільцях, у місцях розрахункового розташування роздільників підмуфтового простору, технологічні муфти встановлюють із зазором між їхніми суміжними торцями, після цього суміжні торці герметизують термостійким герметиком, далі на муфти зверху зазору намотується стрічка, що термоусаджується, із клейовим шаром, після чого стрічку розігрівають, а зверху стрічки на сполучені муфти встановлюють додаткове технологічне кільце, торці якого зварюють із поверхнею муфт кутовими швами, після цього камеру, що утворилася під додатковим технологічним кільцем заповнюють під тиском масою, що самотвердіє.

Текст

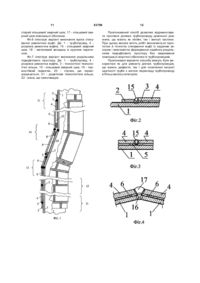

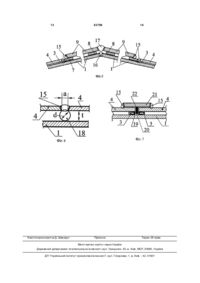

1. Спосіб відновлення несучої здатності лінійних і вигнути х ділянок діючого трубопроводу, що полягає в установленні навколо основної труби додаткової жорсткої оболонки, яка складається із установлених кроковим способом і скріплених між собою на технологічних кільцях ряду розрізних ремонтних муфт і роздільників підмуфтового простору, з наступним заповненням простору між основною трубою й додатковою оболонкою масою, що самотвердіє, який відрізняється тим, що ремонтні муфти для вигнути х ділянок виконують подібними до секцій трубопроводу між сусідніми кільцевими швами, причому внутрішній діаметр ремонтної муфти вибирають рівним зовнішньому діаметру тр убопроводу, збільшеному на величину, що дорівнює подвоєній висоті перевищення звар 2 (19) 1 3 83789 4 ділянках трубопроводу, що примикають до вигину, на відстані заданого зазору від торців ремонтних муфт жорсткої оболонки, установлених на тонкостінних те хнологічних кільцях, потім торці зовнішніх технологічних кілець, разом з відповідними торцями ремонтних муфт і тонкостінних кілець зварюють із поверхнею трубопроводу, а на змонтовані технологічні кільця установлюють частини кутової ремонтної муфти, зовнішні торці якої розташовують на зовнішніх те хнологічних кільцях, а внутрішній, що утворює кут, що дорівнює куту вигину тр убопроводу, розташовують з технологічним зазором над кільцевим швом, що перебуває на вигині, потім установлені частини кутової муфти зварюють між собою поздовжніми швами, після чого зовнішні торці кутової муфти зварюють із поверхнею зовнішніх технологічних кілець, а внутрішні зварюють між собою кільцевим швом. 5. Спосіб відновлення несучої здатності лінійних і вигнутих ділянок діючого трубопроводу, що полягає в установленні навколо основної труби додат кової жорсткої оболонки, яка складається із установлених кроковим способом і скріплених між собою на технологічних кільцях розрізних ремонтних муфт і роздільників підмуфтового простору, з наступним заповненням простору між основною трубою й додатковою оболонкою масою, що самотвердіє, який відрізняється тим, що при встановленні жорсткої оболонки на тонкостінних технологічних кільцях, у місцях розрахункового розташування роздільників підмуфтового простору, те хнологічні муфти встановлюють із зазором між їхніми суміжними торцями, після цього суміжні торці герметизують термостійким герметиком, далі на муфти зверху зазору намотується стрічка, що термоусаджується, із клейовим шаром, після чого стрічку розігрівають, а зверху стрічки на сполучені муфти встановлюють додаткове технологічне кільце, торці якого зварюють із поверхнею муфт кутовими швами, після цього камеру, що утворилася під додатковим технологічним кільцем заповнюють під тиском масою, що самотвердіє. Винахід відноситься до техніки ремонту трубопровідного транспорту, переважно магістральних газопроводів високого тиску. При тривалій експлуатації газопроводів, на їхніх лінійних ділянках у результаті процесів корозії, механічних і хімічних впливів, з'являються численні дефекти (раковини, каверни, тріщини, свищі, вм'ятини, розшарування металу труби, го фр і т.д.). У ряді випадків дефекти є неприпустимими для безпечної експлуатації трубопроводу. Широко відомий спосіб ремонту лінійних ділянок газопроводу шляхом установки на аварійній ділянці труби технологічної котушки (див., наприклад, Правила производства капитального ремонта линейной части магистральных газопроводов. BCH 2-112-79. - Москва: ВНИИСТ, 1973, стр. 3435). Спосіб зводиться до наступного. Аварійну ділянку тр убопроводу локалізують і з неї відкачують газ. Після цього частина труби, що містить дефект, вирізують і на її місце вварюють технологічну котушку. Спосіб є радикальним, по суті таким, що повторює монтаж трубопроводу. Разом з тим, він має істотні недоліки, пов'язані із трудомісткістю, неминучістю більших фінансових витрат, обумовлених необхідністю стравлення газу й змушеним простоєм трубопроводу. У цей час, велике поширення отримав муфтовий ремонт дефектних трубопроводів. Звичайно, при установці ремонтної муфти, вирішуються два основні завдання - компенсація окружних і осьових напружень. Окружні напруження компенсуються за рахунок установки навколо ремонтованого трубопроводу міцної оболонки, яка заповнюється масою, що самотвердіє. У цьому випадку, тиск від ремонтованої труби передається через шар застиглої маси на зовнішню оболонку. Ступінь зниження окружних напружень залежить від тиску запресовування маси, що самотвердіє. При тиску, порівнянному з тиском усередині трубопроводу, практично все навантаження буде передаватися на зовнішню оболонку, тобто, досягається основне завдання муфтового ремонту. Осьові навантаження компенсуються за рахунок жорсткого зварного з'єднання муфти із тр убопроводом. Відомий спосіб ремонту лінійних ділянок трубопроводів шляхом установки ремонтної муфти, заповненою клейовою композицією (UK Patent Application, GB, 2210134A). Спосіб може бути використаний без зниження тиску в трубопроводі. Ремонтна конструкція складається із двох напівмуфт. У процесі роботи, напівму-фти механічно з'єднуються, відтворюя замкнуту оболонку навколо ремонтованої ділянки трубопроводу. Далі оболонка центрується за допомогою технологічних елементів (болтів), установлених в отворах корпусу. Після цього простір між трубопроводом і муфтою герметизується з обох кінців за допомогою складу, що са-мотвердіє (цементу, епоксидної шпаклівки й т.д.). В ізольований проміжок через спеціальні штуцери закачується епоксидний склад, що забезпечує високу твердість конструкції. Даний спосіб ремонту практично всіх типів некрізних дефектів, набув широкого застосування на лінійних ділянках трубопроводів, що працюють під великим тиском. Відремонтовані в такий спосіб ділянки трубопроводу, мають, як правило, більш високу міцність, ніж неушкоджені ділянки труби. Незважаючи на велике поширення, спосіб має істотні недоліки, пов'язані з неможливістю введення епоксидного наповнювача під високим тиском. Надалі, через зміну геометричних розмірів трубопроводу через перепади тиску продукту, що перекачується, і температурних деформацій, епоксидний шар розшаровується, що може привести до зниження жорсткості та герметичності конструкції. Крім того, відносно низький тиск заповнення епоксидним складом простору під муфтою, з ура хуванням його усадки в процесі затвердіння, допускає появу порожнеч. Максимальний тиск заповнення простору під муфтою обмежено міцністю ізолюю 5 83789 чих прокладок на торцях. Установка муфти дозволяє знизити радіальні навантаження на дефектну ділянку, однак не компенсує осьові навантаження, що має велике значення при дефектах у вигляді гофрів, що з'явилися в результаті механічного поздовжнього стиску трубопроводу або при великих корозійних ушкодженнях в окружному напрямку відносно труби. Крім того, спосіб не може бути застосований для ремонту тр убопроводів, що мають вигин. Відомий спосіб ремонту трубопроводу, що перебуває під тиском, шляхом установки на ньому технологічних елементів (авт.св. CPCP 1058182). Спосіб дозволяє здійснити ремонт дефектної ділянки трубопроводу шляхом установки на ньому частин розрізної муфти з подальшим зварюванням частин між собою. Торці муфти із заданою величиною сплавлення приварюють кільцевими швами до стінок труби. Для запобігання втрати стійкості труби через її перегрів, на певній відстані від торців муфти встановлюються кільця, які зварюють разом з муфтою й тр убопроводом. Спосіб дозволяє провести ремонт дефектної ділянки трубопроводу, компенсуючи при цьому як окружні, так і осьові напруження, однак не дозволяє відремонтувати трубу, що має гофри, а також дефектні зварні шви. Крім того, спосіб має обмежене застосування для ремонту протяжних ділянок через складність виготовлення ремонтної муфти, що точно повторює профіль ремонтованої ділянки трубопроводу. Спосіб не може застосовуватися для ремонту тр убопроводів, що мають вигин. Відомий спосіб ремонту трубопроводу, що перебуває під тиском, шляхом установки на ньому технологічних елементів (авт.св. CPCP 1680473). Спосіб дозволяє здійснити ремонт дефектної ділянки трубопроводу шляхом установки на ньому частин розрізної муфти з подальшим зварюванням частин між собою. На відміну від попереднього аналога, у даному способі муфта замінена декількома муфтами, що зварюються один з одним і стінкою трубопроводу кільцевими швами. Спосіб дозволяє відремонтувати лінійну ділянку трубопроводу довільної довжини, однак не прийнятний для ремонту гофрів і дефектних швів. Крім того, спосіб не може бути застосовано для ремонту тр убопроводу, що має вигин. Відомий спосіб ремонту трубопроводу, деформованого вигином (патент Росії 2134373). Для ремонту протяжної ділянки трубопроводу, використовується муфта, що складається з декількох частин. Із двох сторін дефектної ділянки встановлюють технологічні кільця, які приварюють до трубопроводу кутовими швами. До кілець приварюють перехідні конуси, а до конусів - послідовно частини муфти до формування замкнутої оболонки навколо ремонтованої труби. Підмуфтовий простір заповнюють антикорозійним або зміцнюючим складом. Спосіб дозволяє відремонтувати протяжні ділянкі трубопроводу, повторюючи муфтою його профіль, однак має недоліки. Кільця приварюють безпосередньо до трубопроводу кутовими швами, що є небезпечним при роботах на діючому тр убопроводі через небезпеку втрати стійкості труби через її перегрів. Стикування частин муфти здійс 6 нюють без формуючих підкладок, у результаті чого важко забезпечити необхідну якість зварних з'єднань. Наявність конусних переходів дозволяє знизити навантаження на зварне з'єднання, однак створює великий підмуфтовий простір, що визначає підвищену витрату наповнювача. Крім того, значне збільшення діаметра ремонтної муфти за рахунок конусних переходів приводить до збільшення розрахункової товщини стінки муфти, у результаті чого зростають витрати, пов'язані з метало- і трудомісткістю виготовлення й монтажу зазначеної муфти. Відомий спосіб ремонту трубопроводу в умовах експлуатації (патент України 81895), Даний спосіб припускає установку навколо ремонтованої труби жорсткої оболонки, із заповненням підмуфтового простору масою, що самотвердіє. Оболонка виконується з ряду розрізних муфт, установлених на тонкостінних кільцях кроковим способом. Для ремонту протяжних ділянок трубопроводу, підмуфтовий простір розділяють секції за допомогою роздільників, для чого сусідні муфти встановлюють із зазором, а їхні торці герметизують. Зверху зазору встановлюють додаткове кільце, через яке камеру, що утворилася, заповнюють герметиком. Після затвердіння герметика, формується ущільнювач, що розділяє підмуфтовий простір. Спосіб не може бути використаний для ремонту вигнутих ділянок трубопроводу. Крім того, для створення надійного ущільнювача, камеру під додатковим технологічним кільцем необхідно заповнювати герметиком, що подається під тиском, що не виключає її розгерметизацію. Відомий спосіб підвищення категорії протяжної лінійної, ділянки трубопроводу шля хом збільшення його несучої здатності. Спосіб обраний як прототип (Патент України 78963). Спосіб полягає в установці навколо основної труби додаткової жорсткої оболонки, яка скаладається із установлених кроковим способом і скріплених між собою на тонкостінних технологічних кільцях розрізних ремонтних муфт, з наступним заповненням простору між основною трубою й додатковою оболонкою масою, що самотвердіє. Для забезпечення герметичності підмуфтового простору й поділення його на зони, зовнішні торці оболонки й торці внутрішніх м уфт у розрахункових місцях зварюють із поверхнею трубопроводу. Спосіб дозволяє підвищити несучу здатність лінійної ділянки трубопроводу довільної довжини, однак не розрахований на ремонт ділянок, що мають вигин. Крім того, надійність зовнішньої оболонки визначається якістю монтажу й зварювання частин ремонтних муфт. Велику роль у забезпеченні якості зварних стикових з'єднань грає точність установки зазорів між сполученими поверхнями, що зварюються. При практичному застосуванні способу, обраного за прототип, виникає складність у точному виставлянні зазорів при монтажі частин муфт на пласких кільцевих підкладках. Крім того, у прототипі не передбачене застосування роздільників підмуфтово го простору без зварювання жорсткої оболонки із трубопроводом, необхідність у яких існує при ремонті протяжних ділянок. 7 83789 В основу винаходу покладено завдання забезпечення якості ремонту де фектного трубопроводу, що має як лінійні, так і вигнуті ділянки з одночасним підвищенням надійності ремонтної конструкції за рахунок: застосування ряду розрізних ремонтних муфт, виготовлених подібними до секцій трубопроводу, обмеженими кільцевими швами; використання металевих вкладишів круглого перетину для стикування сусідніх муфт; а також стрічки, що термоусаджується для формування роздільників підмуфтового простору. Це дозволить точно повторити профіль ремонтованого трубопроводу, з мінімальним обсягом під муфтового простору, а також оптимізувати зазор під зварювання стикових з'єднань багатосекційної складеної муфти. Поставлене завдання вирішується за рахунок того, що в способі відновлення несучої здатності лінійних і вигнутих ділянок діючого трубопроводу, що полягає в установці навколо основної труби додаткової жорсткої оболонки, яка складається із установлених кроковим способом і скріплених між собою на технологічних кільцях розрізних ремонтних муфт і роздільників підмуфтового простору, з наступним заповненням простору між основною трубою й додатковою оболонкою масою, що самотвердіє, відповідно до винаходу, ремонтні муфти для скривлених ділянок роблять подібними до секцій трубопроводу між сусідніми кільцевими швами, причому внутрішній діаметр ремонтної муфти вибирають рівним зовнішньому діаметру трубопроводу, збільшеному на величину, що дорівнює подвоєному посиленню (перевищенню, висоті валика) зварного шва, після цього, частини розрізних ремонтних муфт установлюють на відповідні їм секції трубопроводу й зварюють між собою поздовжніми швами, а торці сусідніх муфт зварюють між собою й розташованими під ними кільцевими зварними швами, далі підмуфтовий простір заповнюють масою, що самотвердіє. В іншому варіанті даного способу, поставлене завдання вирішується за рахунок того, що відповідно до винаходу, із двох сторін кільцевого шва, що перебуває на вигині, установлюють по два технологічних кільця, причому зовнішні технологічні кільця встановлюють на лінійних ділянках трубопроводу, що примикають до вигину, на відстані заданого зазору від торців ремонтних муфт жорсткої оболонки, установлених на тонкостінних технологічних кільцях. Надалі торці зовнішніх технологічних кілець, разом з відповідними торцями ремонтних муфт і тонкостінних кілець зварюють із поверхнею трубопроводу, а на змонтовані технологічні кільця, установлюють частини кутової ремонтної муфти, зовнішні торці якої розташовують на зовнішніх технологічних кільцях, а внутрішні, що утворюють кут, який дорівнює куту вигин у тр убопроводу, розташовують із технологічним зазором над кільцевим швом, що перебуває на вигині, після цього, установлені частини кутової муфти зварюють між собою поздовжніми швами, надалі зовнішні торці кутової муфти зварюють із поверхнею зовнішніх технологічних кілець, а внутрішні зварюють між собою кільцевим швом без формуючої підкладки. 8 У третьому варіанті даного способу, поставлена завдання вирішується за рахунок того, що відповідно до винаходу, при монтажі, у простір між торцями сусідніх муфт, по периметру тр уби закладають металевий вкладиш круглого перетину, після чого торці муфти зварюють між собою й з металевим вкладишем, діаметр якого вибирають a2 + b , де b - діа4 ×b метр металевого вкладиша, а - величина заданого зазору між торцями муфт, b - величина підмуфтового зазору. У четвертому варіанті пропонованого способу ремонту, поставлена завдання вирішується за рахунок того, що відповідно до винаходу, при установці жорсткої оболонки на тонкостінних технологічних кільцях, у місцях розрахункового розташування роздільників підмуфтового простору, технологічні муфти встановлюють із зазором між їхніми суміжними торцями, після цього суміжні торці герметизують термостійким герметиком, далі на муфти зверху зазору намотують стрічку, що термоусаджується, із клейовим шаром, після чого стрічку розігрівають, а зверху стрічки на сполучені муфти встановлюють додаткове технологічне кільце, торці якого зварюють із поверхнею муфт кутовими швами, після цього, камеру, що утворилася під додатковим технологічним кільцем, заповнюють під тиском масою, що самотвердіє. Спосіб здійснюють у такий спосіб. Ділянку трубопроводу, що вимагає посилення, обстежують з метою визначення профілю й технічного стану труби. На підставі результатів обстеження визначають довжину кожної розрізної муфти , товщину її стінки, і місця обов'язкового кріплення формованої зовнішньої оболон-ки до труби. У загальному випадку, такими місцями можуть бути границі дефектних ділянок, а так само зони, що розташовані друг від друга на відстанях, що забезпечують задане зниження поздовжніх осьових напружень. Складання технологічних муфт здійснюють відомим способом на тонкостінних технологічних кільцях. У розрахункових місцях, оболонку зварюють із трубопроводом. У місцях вигину, досліджують кільцеві шви з метою забезпечення безпечного проведення робіт. Якщо стан швів допускає проведення зварювальних робіт, виготовляють частини розрізних ремонтних муфт для скривлених ділянок. Частини муфт роблять подібними до секцій трубопроводу між сусідніми кільцевими швами. При цьому за вісь подоби приймають вісь трубопроводу. Внутрішній діаметр ремонтної муфти кожної секції, вибирають із умови: DВНУТР = DT + 2 × dШ де: DBHУTP- внутрішній діаметр ремонтної муфти; DТ - зовнішній діаметр трубопроводу; dШ - посилення (перевищення, висота валика) шва. Після виготовлення, частини розрізних муфт, установлюють на відповідні їм секції трубопроводу. Торці муфт розташовують над кільцевими швами трубопроводу. Далі, частини розрізних муфт зварюють між собою поздовжніми швами, а торці сусідніх муфт зварюють між собою й розта відповідно до залежності d = 9 83789 шованим під ними кільцевими зварними швами. Після закінчення зварювальних робіт, підмуфтовий простір заповнюють відомими способами масою, що самотвердіє. Проведення зварювальних робіт під тиском на кільцевому шві, розташованому в зоні вигину з істотними дефектами, може бути не безпечно. У цьому випадку, ремонт вигнутої ділянки проводять у такий спосіб. Із двох сторін кільцевого шва, що перебуває на вигині, установлюють по два технологічних кільця. Зовнішні технологічні кільця встановлюють на лінійних ділянках тр убопроводу, що примикають до вигину, на відстані заданого зазору від торців ремонтних муфт жорсткої оболонки. Жорстку оболонку, у свою чергу, складають із ремонтних муфт, установлених на тонкостінних технологічних кільцях, а заданий зазор визначають виходячи з вимог до нахльосточно-стикових зварних з'єднань. Надалі торці зовнішніх технологічних кілець, разом з відповідними торцями ремонтних муфт і тонкостінних кілець зварюють із поверхнею трубопроводу. Зварювання можуть проводити як до установки кутової ремонтної муфти, так і після. На змонтовані технологічні кільця, установлюють частини кутової ремонтної муфти, зовнішні торці якої розташовують на зовнішніх технологічних кільцях, а внутрішні, утворюють кут, який дорівнює куту вигину тр убопроводу, розташовують із технологічним зазором над кільцевим швом, що перебуває на вигині. Установлені частини кутової муфти зварюють між собою поздовжніми швами, після чого зовнішні торці кутової муфти зварюють із поверхнею зовнішніх технологічних кілець, а внутрішні зварюють між собою кільцевим швом. При ремонті протяжних ділянок трубопроводів велике значення має правильне складання ремонтної конструкції. Для швидкого й точного вибору зазорів під зварювання, у процесі монтажу, у простір між сполученими торцями сусідніх муфт закладають металевий вкладиш круглого перетину. Діаметр вкладиша вибирають відповідно до залежності: a2 +b 4 ×b де d - діаметр металевого вкладиша, а - величина заданого зазору між торцями муфт, b - величина підмуфтово го зазору. Муфти монтують впритул до вкладиша, після чого сполучені торці муфт зварюють між собою й металевим вкладишем. Для спрощення монтажу частин муфт, на ділянки трубопроводу обмежені кільцевими зварними швами, може намотуватися дріт. Дріт може намотуватися в один або кілька витків. Однак висота намотування дроту повинна бути порівнянна з посиленням (перевищенням, висотою валика) шва тр убопроводу. Для вирівнювання зовнішньої поверхні намотування, перед установкою ремонтної муфти, дріт в районі поздовжнього шва тр убопроводу механічно розплющують. При ремонті протяжної ділянки трубопроводу виникають труднощі без застосування роздільників підмуфтового простору. їхню роль можуть виконувати кільцеві зварні шви, що зв'язують жорстку d = 10 оболонку із трубою. Однак, по певних причинах, на окремих ділянках, зварювання оболонки із трубопроводом неможливі або недоцільно. У цьому випадку, роздільник може бути створений у такий спосіб. При установці твердої оболонки на тонкостінних технологічних кільцях, у місцях розрахункового розташування роздільників підмуфтового простору, технологічні муфти встановлюють із зазором між їхніми суміжними торцями. Після цього суміжні торці герметизують термостійким герметиком. Далі на муфти звер ху зазору намотують стрічку, що термоусаджується, із клейовим шаром. Далі стрічку розігрівають, у результаті чого вона щільно обтискає трубопровід і торці сусідніх муфт. Розплавлений клейовий склад прилипає до трубопроводу. Після цього, зверху зазору на сполучені муфти, встановлюють додаткове технологічне кільце, торці якого зварюють із поверхнею муфт кутовими швами. Далі, камеру, що утворилася під додатковим технологічним кільцем, заповнюють під тиском масою, що самотвердіє, яку подають під тиском. Маса, що самотвердіє, додатково притискає поверхню стрічки, що термоусаджується до поверхні трубопроводу, створюя надійне ущільнення. Стрічка виключає розгерметизацію камери під час запресовування герметика. Варіанти пропонованого способу ілюструються малюнками, представленими на фіг. 1-8. На фіг. 1 схематично показана ділянка трубопроводу, що містить лінійну й вигнуту частини, відремонтовані пропонованим способом. Де: 1 трубопровід, 2 - торцеві технологічні кільця, 3 тонкостінні технологічні кільця, 4 - розрізні ремонтні муфти, 5 - підкладне тонкостінне кільце, 6 - дріт, 7 - зовнішнє технологічне кільце ділянки з вигином, 8 - технологічні кільця, 9 - кутова ремонтна муфта, 10 - підмуфтовий простір, 11 - вузол кріплення торців жорсткої оболонки, 12 - вузол стикування ремонтних муфт на лінійній ділянці, 13 - вузол установки муфт на скривленій ділянці з використанням зварювання зі старим кільцевим швом, 14 вузол установки муфт на скривленій ділянці без зварювання зі старим кільцевим швом. Фіг.2 ілюструє вузол кріплення торців жорсткої оболонки до трубопроводу. Де: 1 - трубопровід, 2 торцеве технологічне кільце, 3 - тонкостінне технологічне кільце, 4 - розрізна ремонтна муфта, 15 кільцевий зварний шов. Фіг.3 ілюстр ує один з варіантів виконання вузла стикування ремонтних муфт. Де: 1 - тр убопровід, 4 - розрізна ремонтна муфта, 5 - підкладне тонкостінне кільце, 15 - кільцевий зварний шов. Фіг.4 ілюструє вузол установки муфт на скривленій ділянці з використанням зварювання зі старим кільцевим швом. Де: 1 - трубопровід, 4 - розрізна ремонтна муфта, 6 - дріт, 16 - старий кільцевий зварний шов, 17 - кільцевий зварний шов зовнішньої оболонки. Фіг.5 ілюструє вузол установки муфт на скривленій ділянці без використанням зварювання зі старим кільцевим швом. Де: 1 - трубопровід, 3 тонкостінні технологічні кільця, 4 - розрізна ремонтна муфта, 7 - зовнішнє технологічне кільце ділянки з вигином, 8 - технологічні кільця, 9 - кутова ремонтна муфта, 15 - кільцевий зварний шов, 16 11 83789 старий кільцевий зварний шов, 17 - кільцевий зварний шов зовнішньої оболонки. Фіг.6 ілюструє варіант виконання вузла стикування ремонтних муфт. Де: 1 - тр убопровід, 4 розрізна ремонтна муфта, 15 - кільцевий зварний шов, 18 - металевий вкладиш із круглим перетином. Фіг.7 ілюструє варіант виконання роздільника підмуфтового простору. Де: 1 - трубопровід, 4 розрізна ремонтна муфта, 3 - тонкостінні технологічні кільця, 15 - кільцевий зварний шов, 19 - термостійкий герметик, 20 - стрічка, що термоусаджується, 21 - додаткове технологічне кільце, 22 - маса, що самотвердіє. 12 Пропонований спосіб дозволяє відремонтувати протяжні ділянки трубопроводу довільної довжини, що мають як лінійні, так і вигнуті частини. При цьому висока якість робіт визначається простотою й точністю стикування муфт із заданим зазором і можливістю формування надійних роздільників підмуфтового простору без зварювання зовнішньої жорсткої оболонки із трубопроводом. Пропоновані варіанти способу можуть бути використані як для ремонту діючих трубопроводів, що мають дефекти, так і для посилення несучої здатності труби з метою перекладу трубопроводу в більш високу категорію. 13 Комп’ютерна в ерстка Д. Шев ерун 83789 Підписне 14 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for restoration of carrying capacity of linear and bended sections of acting pipeline (variants)

Автори англійськоюLokhman Ihor Viktorovych, Mandra Anatolii Stepanovych, Yuschenko Kostiantyn Andriiovych, But Viktor Stepanovych, Kucheruk Mykola Vasyliovych, Mandra Andrii Anatoliiovych, Nikolaiev Vitalii Viktorovych, Podolian Oleksandr Petrovych, Pudryi Serhii Volodymyrovych, Tomashuk Oleksandr Ivanovych

Назва патенту російськоюСпособ восстановления несущей способности линейных и выгнутых участков действующего трубопровода (варианты)

Автори російськоюЛохман Игорь Викторович, Мандра Анатолий Степанович, Ющенко Константин Андреевич, Бут Виктор Степанович, Кучерук Николай Васильевич, Мандра Андрей Анатольевич, Николаев Виталий Викторович, Подолян Александр Петрович, Пудрий Сергей Владимирович, Томашук Александр Иванович

МПК / Мітки

МПК: F16L 55/18

Мітки: діючого, здатності, несучої, спосіб, трубопроводу, поновлення, лінійних, ділянок, вигнутих, варіанти

Код посилання

<a href="https://ua.patents.su/7-83789-sposib-ponovlennya-nesucho-zdatnosti-linijjnikh-ta-vignutikh-dilyanok-diyuchogo-truboprovodu-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб поновлення несучої здатності лінійних та вигнутих ділянок діючого трубопроводу (варіанти)</a>

Попередній патент: Спосіб виготовлення вибухової суміші грануліт-км

Наступний патент: Спосіб виготовлення багатошарової гіпсової плити

Випадковий патент: Двері