Спосіб вивороту трубчастих заготівок

Номер патенту: 84309

Опубліковано: 10.10.2008

Автори: Оборнєв Сергій Миколайович, Труфан Віктор Олександрович, Оборнєва Наталія Сергіївна, Лященко Євгеній Вячеславович

Формула / Реферат

1. Спосіб вивороту трубчастих заготівок, що включає нагрів кінцевої частини заготівки та подальшу її деформацію шляхом втискування заготівки, при її осьовому переміщенні, в порожнину формуючого інструмента, що обертається, встановленого під кутом до осі обробки, який відрізняється тим, що в процесі вивороту забезпечують перевищення кількісного значення радіуса вільного вигину заготівки над кількісним значенням заданого радіуса вигину прямо пропорційно жорсткості поперечного перерізу оброблюваної ділянки заготівки.

2. Спосіб за п. 1, який відрізняється тим, що, починаючи від торця заготівки, проводять зміну температури нагріву від нижньої межі кувальної температури до верхньої прямо пропорційно збільшенню товщини стінки по довжині вивороту.

3. Спосіб за п. 1, який відрізняється тим, що проводять збільшення товщини стінки на торцевій ділянці заготівки по відношенню до початкової товщини стінки, а потім здійснюють втискування її в порожнину формуючого інструмента при постійній температурі нагріву по всій довжині ділянки, що обробляється.

4. Спосіб за п. 1, який відрізняється тим, що проводять зміну чисельного значення лінійної швидкості переміщення заготівки відносно формуючого інструмента від верхнього граничного її значення до нижнього при постійній температурі нагріву по всій довжині ділянки, що обробляється.

Текст

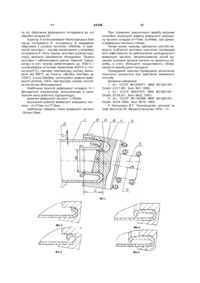

1. Спосіб вивороту тр убчасти х заготівок, що включає нагрів кінцевої частини заготівки та подальшу її де формацію шляхом втискування заготівки, при її осьовому переміщенні, в порожнину формуючого інструмента, що обертається, встановленого під кутом до осі обробки, який відрізняється тим, що в процесі вивороту забезпечують перевищення кількісного значення радіуса C2 2 (19) 1 3 84309 характеризується підвищеними енерговитратами у зв'язку з тим, що контакт трубчастої заготівки з формуючим інструментом під час виконання операції відбувається по всьому периметру одночасно, що викликає підвищені витрати енергії. У контакт з робочою поверхнею формуючого інструменту вступає не нагріта ділянка труби, що приводить до значного зносу інструменту за рахунок підвищеного тертя в очазі деформації і витрат на зміну форми холодної ділянки заготівки. Ускладнене підведення мастила до очага деформації. При обробці прямошовних зварних труб спостерігатиметься спотворення геометричної форми вивороту за рахунок неоднакової жорсткості труби по периметру і відсутність при формоутворенні калібрувальної ділянки на інструменті. Спосіб вивороту трубчастої заготівки, що включає нагрів кінцевої частини заготівки і подальша її деформація шляхом втискування заготівки при її осьовому переміщенні в кільцеву порожнину інструменту, що обертається, по [3] є найбільш близьким до способу, що заявляється, по технічній суті і результату, що досягається. Відомий спосіб дозволяє знизити енергоємність процесу за рахунок локалізації очагу деформації при формуванні трубчастої заготівки під кутом змонтованого по відношенню до осі заготівки інструменту. Розташування під кутом нахила трубчастої заготівки відносно осі формуючого інструменту дозволяє зменшити площу контакту заготівки з інструментом та локалізувати очаг деформації. Цей фактор допомагає зменшити витрати енергії, необхідної для подолання сил тертя. Крім того, зміна кута нахилу інструменту забезпечує можливість регулювання набору металу в стінку частини труби, яку вивернули з збільшенням її товщини. Спільне обертання заготівки і інструменту, а також рівність осьового переміщення заготівки та швидкості нагріву її обробляємої частини дозволяє знизити енергоємність процесу. Недоліком даного способу є отримання частини, яку вивернули, з внутрішньою порожниною у вигляді конічного розтруба, який по довжині перетворюється у циліндр, до того ж, більш великий діаметр розтрубу розташований усередину виробу. Це пояснюється тим, що виворіт усередину кінцевої частини трубчастої заготівки при переміщенні усередину порожнини формуючого інструменту починається ще до моменту досягнення калібруючої частини інструменту. Згадана технологія характеризується монотонним збільшенням товщини стінки частини, яку вивернули, по всієї її довжині, починаючи від торця, де товщина стінки відповідає початковій товщині заготівки. Збільшення товщини стінки частини заготівки, що вивернута, приводить до збільшення жорсткості поперечного перетину. У певний момент часу обробки досягається рівність чисельних значень радіусу вільного вигину і радіусу вигину, заданого формуючою поверхнею інструменту. Надалі товщина стінки зростає, збільшується радіус вільного вигину, але діаметр внутрішньої вивернутої порожнини не змінюється і відповідає діаметру калібрування, заданого геометрією робочої поверхні формуючого інструменту. Таким чином, циліндро 4 ва ділянка на частині заготівки, що вивернута, буде одержана лише після проходження нею всієї ділянки калібрування. До цього моменту внутрішня порожнина частини, що вивернута, буде не циліндричною, а конічною. Отже, недоліком відомого способу є отримання частини, що вивернута, з внутрішньою порожниною з відхиленням від циліндричності, тобто знижується якість виробу. Кожна наступна ділянка вивернутої частини, має товщину стінки більшу, ніж має попередня ділянка, тому вона, маючи зростаючу жорсткість поперечного перетину, буде виверта тися все ближче та ближче до калібруючої частини інструменту. Це можна пояснити збільшенням чисельного показника радіусу вільного вигину [4] r= 0.5Ds 0 2 sina , де D - діаметр трубчастої заготівки, S0 - товщина стінки обробляємої ділянки трубчастої заготівки, r - радіус вільного вигину. У процесі вивороту, відрив металу обробляємої ділянки трубчастої заготівки від поверхні формуючого інструменту починає відбуватися по радіусу вільного вигину. Відрив відбувається раніше, ніж кінцева частина заготівки наблизиться до калібруючої ділянки інструменту. Після чого, кінцева частина заготівки переміщується всередину порожнини, утвореною нею та зовнішньою поверхнею саме трубчастої заготівки, без взаємодії з робочою поверхнею формуючого інструмента. Внутрішній діаметр вивернутої усередину порожнини має чисельне значення більше а ніж діаметр калібруючої частини робочої поверхні інструменту. Крім того, чисельне значення цього діаметру перевершує чисельне значення і діаметру внутрішньої порожнини виробу, який необхідно виготовити. Це пояснюється схемою взаємодії інструменту та заготівки. У зв'язку зі збільшенням товщини стінки вивертаємої ділянки радіус вільного вигину збільшується [4] і поступово наближується до радіусу вигину, заданого формуючим інструментом. Відрив металу тр убчастої заготівки відбувається усе ближче до калібруючої ділянки інструменту. Діаметр внутрішньої порожнини вивертаємої ділянки поступово зменшується та наближається до діаметру калібруючої ділянки формуючого інструменту. Внутрішня порожнина вивернутої усередину ділянки трубчатої заготівки приймає вигляд циліндра заданого діаметру, починаючи з того моменту, коли відрив металу тр убчастої заготівки виконується безпосередньо на калібруючій ділянці формуючого інструменту. До цього моменту указана вище внутрішня порожнина має вид конусного розтрубу, більший діаметр якого відповідає початку відриву металу заготівки від поверхні внутрішньої порожнини формуючого інструменту, а менший діаметр - моменту відриву метала заготівки на калібруючій ділянці інструмента. Причому менший діаметр конусу кількісно дорівнює діаметру циліндричної внутрі 5 84309 шньої порожнини виробу з трубчастої заготівки, заданого кресленням. Пояснити особливості технологічного процесу можливо так. Жорсткість поперечного перетину по довжині вивороту зростає за рахунок збільшення товщини стінки. Та коли жорсткість поперечного перетину вивертаємої усередину ділянки заготівки недостатня, заготівка починає вивертатися в порожнині інструменту раніше, ніж досягне калібруючої ділянки. У процесі переміщення обробляємої ділянки заготівки по формуючій ділянці інструменту товщина стінки монотонно зростає, жорсткість поперечного перетину зростає, а, отже, збільшується і зусилля, необхідне для вивороту. При цьому, кожна наступна по довжині обробляєма ділянка заготівки, вступаючи у взаємодію з робочою поверхнею інструменту, просувається уздовж по робочій поверхні формуючого інструменту усе ближче до калібруючої ділянки і, послідовно вивертається усе з більшим радіусом вільного вигибну, більшим ніж на попередній ділянці. По мірі збільшення товщини стінки вивертаємої ділянки настає час, коли метал вивертаємої ділянки заготівки досягає без вільного вивороту калібруючої ділянки інструменту, пересуваючись невідривно по поверхні формуючого інструменту. Кількісне значення радіусу вільного вигину ділянки, що вивертають, при цьому поступово досягає кількісного значення радіуса скруглення калібруючої ділянки формуючого інструменту. Починая з цього часу, ділянка заготівки, що вивертається, приймає форму циліндра, з внутрішнім діаметром, відповідаючим діаметру калібруючої ділянки інструменту, заданого кресленням на виріб. Отже, недоліком відомого способу є неможливість виготовлення виробу з циліндричними вивернутими усередину кінцевими ділянками на трубчастих заготівках. Таким чином, циліндрична внутрішня порожнина вивернутої усередину ділянки по відомому технологічному способу, може бути отримана лише на трубчастих заготівках, які мають необхідну для кожного конкретного випадку початкову товщину стінки [4]. В тому ж випадку, коли трубчаста заготівка має товщину стінки менше необхідної, одержуємо внутрішню порожнину вивернутої ділянки у вигляді конусу з переходом у циліндр. Розглянуті вище способи вивороту не дозволяють виготовити трубчасті заготівки з циліндричною внутрішньою порожниною на кінцевих частинах, що особливо важливо при виробництві цілісних корпусів роликів конвеєрів. В основу винаходу поставлена мета підвищення якості виробу за рахунок забезпечення циліндричності внутрішньої порожнини частини трубчастої заготовки, що ви вернута. Поставлена мета досягається тим, що у способі вивороту тр убчасти х заготівок, що включає нагрів кінцевих частин заготівок і подальшу їх деформацію шляхом втискування заготівок при їх осьовому переміщенні в кільцеву порожнину інструменту, що обертається, встановленого під кутом до осі обробки, в процесі вивороту забезпечують перевищення кількісного значення радіусу вільного вигину над кількісним значенням заданого 6 радіусу вигин у прямо пропорційно жорсткості поперечного перетину оброблюваної ділянки. При чому досягнення мети забезпечують за рахунок того що: - починаючи від торця, проводять зміну температури нагріву від нижньої межі кувальної температури до верхньої прямо пропорційно збільшенню товщини стінки по довжині вивороту; - проводять збільшення товщини стінки на торцевій ділянці заготівки по відношенню до початкової товщини стінки, а потім здійснюють втискування її у формуючу порожнину інструменту при постійній температурі нагріву по всій довжині обробляємої ділянки; - проводять зміну чисельного значення лінійної швидкості переміщення заготівки щодо формуючого інструменту від верхнього граничного її значення до нижнього при постійній температурі нагріву. Істотними ознаками способу вивороту тр убчастої заготівки, що заявляється, загальними з істотними ознаками способу, прийнятого за прототип, є: нагрів кінцевої частини заготівки, осьове переміщення заготівки в кільцеву порожнину інструменту, встановлення інструменту під кутом до осі обробки. Новими істотними ознаками способу вивороту трубчасто ї заготівки, що заявляється, є те, що на протязі усього часу виконання процесу вивороту забезпечують у процесі вивороту перевищення кількісного значення радіусу вільного вигину над кількісним значенням заданого радіусу вигину прямо пропорційно жорсткості поперечного перетину оброблюваної ділянки. Тобто, запропоноване технічне рішення володіє новизною. У запропонованому способі, кутова швидкість обертання заготівки і формуючого інструмента рівні. Приводом обертання оздоблена заготівка, а обертання інструмента забезпечується за рахунок пластичної взаємодії металу тр убчастої заготівки і робочої поверхні формуючого інструменту. У процесі обробки поверхня трубчастої заготовки, яку вивертають, перекочується по робочій поверхні інструмента. При цьому кожна наступна ділянка заготівки входить у контакт із кожною наступною ділянкою інструмента. В запропонованому способі підвищення якості виробу досягаєтеся за рахунок забезпечення циліндричності внутрішньої порожнини вивернутої частини трубчастої заготівки. Для цього забезпечують умови виконання технологічного процесу на протязі усього процесу вивороту, при яких жорсткість поперечного перетину ділянки, що обробляється, гарантує перевершення чисельного значення радіусу вільного вигину заготівки над чисельним значенням радіусу робочій поверхні формуючого інструменту [4]. Вимова зроблена на забезпеченні умов, при котрих ділянка трубчастої заготівки, що вивертається всередину, поступово по усій своїй довжині проходить по ділянці інструменту, що калібрується від початкового положення до остаточного. В цьому випадку виворіт усередину ділянки заготівки, що обробляється, забезпечується по радіусу, заданому кресленням на готовий виріб, а діа 7 84309 метр циліндричної внутрішньої порожнини вивороту відповідає діаметру калібруючої ділянки формуючого інструменту. У запропонованому способі вказані заходи, котрі запобігають вивертанню кінцевої ділянки заготівки раніше, ніж вона вступить у взаємодію з калібруючої ділянкою інструменту. Перевищення чисельного значення радіуса вільного вигину над заданим радіусом вигину готового виробу забезпечується кількома засобами. Перший засіб складається у тому, що необхідну жорсткість поперечного перетину вивертаємо!" ділянки, отримують за рахунок того, що температуру нагріву ділянки, що обробляється, монотонно підвищують від нижньої межі кувальної температури на торці заготівки до верхньої межі кувальної температури наприкінці ділянки нагріву, прямо пропорційно збільшенню товщини стінки по довжині вивороту. Сутність запропонованого варіанту обробки покладається у тому, що .ділянка трубчастої заготівки з меншою температурою тіла має більшу жорсткість поперечного перетину і, відповідно, необхідно прикласти вигинаючи зусилля більшого чисельного значення при її просуванні по внутрішній порожнині формуючого інструменту. Запропонований засіб дозволить отримати вивернуту всередину ділянку заготівки циліндричної форми за рахунок того, що не дозволяє ділянці заготівки, що обробляється вивернутися раніше, ніж вона просунеться вздовж усієї довжини робочої поверхні формуючого інструменту. Збільшення температури по довжині ділянки, що обробляється дозволить проводити виворіт по всей довжині ділянки, що обробляється, без збільшення потужності приводу обладнання, на якому виконується технологія, не дивлячись на те, що товщина стінки, вивертаємо!" усередину ділянки, монотонно збільшується. Чім вище температура нагріву ділянки трубчастої заготівки, що втискується у робочу порожнину інструменту, тим нижче енерговитрати процесу. Тому, практично, забезпечують температуру нагріву торцевої ділянки, що обробляється, до температури, при якій можливо здійснити пластичну обробку метала і в той же час забезпечується Просування вивертаємої частини по усій довжині робочої поверхні формуючого інструменту, включаючи і радіусну поверхню вигину калибручої ділянки. Другій засіб складається у тому, що відповідна жорсткість поперечного перетину ділянки, що вивертається, забезпечується за рахунок того, що проводять збільшення товщини стінки на торцевій ділянці заготівки. Температура нагріву заготівки по усій довжині обработки постійна. У цьому випадку проводять, наприклад, торцеву осадку для збільшення товщини стінки торцевої ділянки трубчастої заготівки. Чисельне значення товщини стінки на торці заготівки, що обробляється, знаходять експериментально в кожному конкретному випадку, в залежності від співвідношення діаметру початкової трубчасто ї заготівки, заданого кресленням, діаметру вн утрішньої порожнини кінцевої частини, що вивертається і товщини стінки початкової заготівки. Таким засобом також досягають збільшення 8 жорсткості поперечного перетину частини заготівки, яку втискують в порожнину формуючого інструменту. Третій засіб складається у тому, що відповідна жорсткість поперечного перетину дільниці, що вивертається усередину забезпечується за рахунок того, що чисельне значення лінійної швидкості переміщення заготівки в порожнину формуючого інструменту знижується від верхнього крайнього її значення до нижнього при постійній температурі нагріву. Запропонований варіант базується на тому, що регулювання температури нагріву заготівки по довжині обробітки забезпечується за рахунок регулювання швидкості переміщення ділянки заготівки, що належить вивороту, у робочій зоні нагрівального пристрою. Чим більше часу знаходиться у зоні нагріву ділянка трубчатої заготівки, тим більш високу температуру вона отримує. Запропоновані варіанти практично забезпечують проходження металу ділянки трубчастої заготівки, що вивертається по всій довжині формуючої поверхні інструменту, від західної частини до виходу з калібруючої частини, з утворенням внутрішньої порожнини у вигляді циліндру заданого діаметру. Практично, радіус вільного вигину не може бути більше, а ніж радіус округлення калібруючої ділянки формуючого інструменту і в тому випадку, якщо товщина стінки ділянки, що вивертається така, що за розрахунком [4] чисельне значення радіусу вільного вигину перевищує радіус округлення, який був заданий формуючим інструментом. В реальному технологічному процесі метал заготівки, що обробляється, по досягненні необхідної товщини стінки частини, що вивертається, примусово рухається по радіусу скруглення на калібруючу поверхню формуючого інструменту. По кожній істотній ознаці, що відрізняється, був виконаний пошук відомих рішень в науці та техніці. Аналогічних рішень знайдено не було. Тому, сукупність, що заявляється відповідає вимогам суттєві ознаки, так як указані ознаки дозволяють підвищити якість виробів, що отримуються і одночасно знизити енергоємність процесу. Таким чином, запропонований спосіб вивороту дозволяє отримати циліндричність ділянки, що вивертається, на трубчасти х заготівках незалежно від початкової товщини їхніх стінок. Заявлений спосіб дозволяє одержувати вироби підвищеної якості за рахунок забезпечення циліндричності внутрішньої порожнини частини, що вивернута. Крім того, згідно з винаходом, внутрішню порожнину частини, що вивернута одержують за рахунок поступального переміщення інструмента по заготівці. Довжина оброблюваної ділянки залежить не від довжини робочої поверхні інструмента, а від довжини робочого ходу виконавчого механізму устатк ування, на якому проводиться формування. Отримана вивернута ділянка може бути необмежено довгою. При досягненні заданої довжини цієї ділянки переміщення інструменту по напряму до заготівки зупиняють та повертають його на попередню позицію. 9 84309 Встановлення інструмента з можливістю обертання на своїй подовжній осі дозволяє робити вивернуту кінцеву частину тр убчастої заготівки у процесі її перекочування по робочій поверхні інструмента, при якому тертя незначне. Заявляємий спосіб взаємодії заготівки з інструментом дозволяє знизити енергоємність у порівнянні з відомими способами, заснованими на формуванні виробу за рахунок їхнього тертя по робочій поверхні інструмента. Площа контакту інструмента і заготівки залишається незмінною протягом усього процесу обробки і не збільшується із збільшенням довжини вивернутої частини. Виконання операції одержання виворотом внутрішньої горловини на кінцях тр убчасти х заготівок проводиться на одному пристрої за один цикл із монотонно зростаючою деформацією. Спосіб дозволяє здійснювати одержання вивернутих частин з обох кінців трубчастої заготівки, що важливо, наприклад, при виготовленні виробів - цілісних корпусів роликів конвеєрів. Вивернуті частини на кінцях трубчастої заготівки можуть бути отримані на трубчастій заготівці з будь-яким діаметром зовнішньої поверхні. За кожною істотною відмітною ознакою був проведений пошук відомих рішень в науці і техніці, в результаті якого аналогічних рішень виявлено не було. Сукупність ознак, що заявляються, відповідає вимозі істотні відмінності, оскільки вказані відмітні ознаки дозволяють понизити енергоємність процесу і одночасно підвищити якість одержуваних виробів. Заявлений спосіб пояснюється кресленнями, на яких: Фіг.1 Схема здійснення способу внутрішнього вивороту. Фіг.2 Початкова стадія вивороту з вигином по радіусу вільного вигину. Фіг.3 і 4 Проміжні стадії вивороту. Фіг.5 Кінцева стадія формування виробу. Фіг.6 Натурний зразок електрозварювальної труби (D+159vv товщина стінки S=5мм), з вивернутою всередину кінцевою частиною. Фіг.7 Практичне застосування технології вивороту тр убчасти х заготівок при виготовленні корпусів конвеєрних роликів. На кресленнях введені позначення: заготівка 1, затискний пристрій 2, підшипниковий вузол 3, вісь обертання інструменту 4, вісь обробки 5, робоча поверхня (кільцева порожнина) 6 та калібрувальна поверхня 7 інструменту 8, нагрівач 9. Спосіб вивороту на трубчастих заготівках здійснюється в наступній послідовності операцій: 1. Трубчасту заготівку 1 розташовують у затискний пристрій 2, наприклад, кулачковий патрон шпинделя спеціального пристрою для обробки труб. Вмикають привід її обертання. 2. Формуючий інструмент 8 встановлюють з можливістю вільного обертання навколо своєї осі 4 у підшипниковому вузлі 3, під кутом нахилу до осі обробки 5. 3. Кінцеву частину тр убчастої заготівки 1 нагрівають до кувальної температури одним з відомих способів, наприклад, індукційним. 10 4. Придають поступальне переміщення інструменту 8 у напрямку до нагрітого торця заготівки 1. 5. Заготівка 1 вступає в контакт з формуючим інструментом 8, який переміститься в напрямку до неї та, пересуваючись по робочій поверхні його порожнини 6, починає формуватися. При цьому заготівка втискується в кільцеву порожнину 6 інструменту 8. 6. Осьове переміщення заготівки 1 щодо робочої поверхні 6 формуючого інструменту 8 здійснюють до тих пір, поки не буде досягнута задана довжина L вивернутої частини. 7. Після закінчення формування, інструменту 1 надають поступальне переміщення у зворотному напрямі, тобто повертають в початкове положення. Готовий виріб витягують із затискного пристрою 2. Встановлюють наступну заготівку в затискний пристрій і повторюють цикл обробки. У пропонованому способі підвищення якості виробу досягається за рахунок забезпечення циліндричності внутрішньої порожнини вивороту. Для цього необхідно забезпечити в процесі вивороту жорсткість поперечного перетину, при якій радіус вільного вигину заготівки у будь-який момент часу обробки чисельно перебільшує радіус вигину го тового виробу. В цьому випадку виворіт заготівки здійснюється по заданому кресленням радіусу і діаметр внутрішньої порожнини вивороту відповідає діаметру калібруючої ділянки інструменту. У разі недостатньої жорсткості поперечного "' перетину виворіт починає відбува тися по радіусу вільного вигину меншому за заданий радіус сполучення. При цьому кінцева частина заготівки починає вивертатися усередину ще до повного проходження нею калібруючої ділянки інструменту, тобто, кінцева частина заготівки при її просуванні усередину порожнини інструменту не проходитиме всю довжину калібруючої ділянки, а вивернеться раніше. По мірі того, як товщина стінки вивернутої частини буде збільшуватися, буде збільшуватися і жорсткість поперечного перетину. При цьому збільшиться і радіус вільного вигину, тобто оброблювана ділянка контактуватиме з калібруючою поверхнею інструменту на більшій довжині і, отже діаметр внутрішньої порожнини вивернутої усередину частини заготівки буде зменшуватися і буде дорівнювати чисельному значенню діаметру, заданого кресленням. Таким чином, запропонований спосіб вивороту тр убчастої заготівки дозволяє одержати циліндричність вивернутої ділянки. Нижче приведений приклад практичного здійснення способу вивороту тр убчастої заготівки. Приклад здійснення способу вивороту трубчастої заготівки. Для отримання вивороту з вн утрішнім d=77мм з довжиною вивернутої частини L=85мм використовували електрозварювальну трубу Æ 159мм із товщиною стінки S=5мм. Трубчасту заготівку 1 закріплювали в затискному патроні 2, який забезпечував їй вільне обертання навколо власної осі і осьове переміщення у напрямі інструменту і назад. Найбільший кут нахи 11 лу осі обертання формуючого інструменту до осі обробки складав 20°. Індуктор 9 встановлювали безпосередньо біля торця інструменту 8. Інструменту 8 завдавали обертання з кутовою частотою 100об/хв., а трубчастій заготівці І - осьове переміщення у напрямку інструменту 8. Коли торець заготівки досягав індуктору, вмикали нагрівальне обладнання. Подачу заготівки 1 забезпечували рівною 10мм/об. Температур у в зоні нагріву забезпечували до 1000°C і контролювали оптичним пірометром ФЭП-4 (з точністю±20°C), причому температуру нагріву змінювали від 800°C на початку обробки заготівки до 1000°C в кінці обробки, пропорційно довжині вивернутої ділянки, тобто температура нагріву заготівки поступово збільшувалася. Найбільше зусилля деформації складало 5т і фіксувалося манометром, встановленим в нагнітальній ланці робочого гідроциліндру. довжина вивернутої частини - L=85мм; внутрішній діаметр вивернутої усередину частини – d1=77мм; d2=77,5мм; найбільша товщина стінки вивернутої частини - Smax=18мм. 84309 12 При отриманні аналогічного виробу відомим способом внутрішній діаметр вивернутої усередину частини складав d1=77мм, d2=84мм, при довжині вивернутої частини L=85мм. Таким чином, приклад здійснення способу вивороту тр убчастої заготівки практично підтвердив його ефективність та забезпечення циліндричності вивернутої частини. Запропонований спосіб дозволяє понизити витрати металу на механічну обробку, а отже, збільшити продуктивність обладнання по виробу даної продукції. Приведений приклад підтверджує досягнення технічного результату при здійсненні заявленого способу. Джерела інформації 1. А.с. СССР №1205971, МКИ В21Д41/04 Опубл. 23.01.86г., Бюл. №3, 1986г. 2. А.с. СССР №837478, МКИ В21Д41/04 Опубл. 20.06.81г., Бюл. №22, 1981г. 3. А.с. СССР №115268$ МКИ В21Д41/04 Опубл. 30.04.1985г., Бюл. №16, 1985г. 4. Капорович В.Г. Производство деталей из труб обкаткой.-М.: Ма шиностроение, 1978. - 17. 13 Комп’ютерна в ерстка Т. Чепелев а 84309 Підписне 14 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of reversing tubular billets

Автори англійськоюOborniev Serhii Mykolaiovych, Trufan Viktor Oleksandrovych, Liaschenko Yevhenii Viacheslavovych, Obornieva Natalia Serhiivna

Назва патенту російськоюСпособ выворота трубчатых заготовок

Автори російськоюОборнев Сергей Николаевич, Труфан Виктор Александрович, Лященко Евгений Вячеславович, Оборнева Наталья Сергеевна

МПК / Мітки

МПК: B21D 41/00, B21D 19/00

Мітки: спосіб, вивороту, трубчастих, заготівок

Код посилання

<a href="https://ua.patents.su/7-84309-sposib-vivorotu-trubchastikh-zagotivok.html" target="_blank" rel="follow" title="База патентів України">Спосіб вивороту трубчастих заготівок</a>

Попередній патент: Одноранговий зв’язок

Наступний патент: Спосіб визначення стану нагрівання ізоляції якоря електродвигуна стрілкового переводу

Випадковий патент: Комбінований профіль з несучим елементом з матеріалу на основі легкого металу та накладною стрічкою, а також спосіб виготовлення цього комбінованого профілю