Спосіб виготовлення ексцентрикових переходів на трубчастих заготовках

Номер патенту: 72412

Опубліковано: 15.02.2005

Автори: Оборнева Наталія Сергіївна, Оборнев Сергій Миколайович, Пиц Ярослав Євгенович

Формула / Реферат

Спосіб виготовлення ексцентрикових переходів на трубчастих заготовках, що включає обертання заготовки навколо подовжньої осі, що збігається з віссю обробки, нагрівання її кінцевої частини з наступним деформуванням рухомим уздовж осі обробки формуючим інструментом із конічними вхідною і вихідною робочими поверхнями, що рухається уздовж осі обробки та установлений із можливістю вільного обертання навколо своєї осі і нахилений під кутом до осі обробки, який відрізняється тим, що у процесі деформування спочатку редукують кінцеву частину заготовки і потім, не припиняючи подовжнього переміщення формуючого інструмента, заготовку зміщують плоскорівнобіжно від осі обробки.

Текст

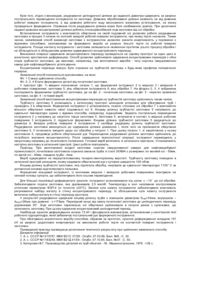

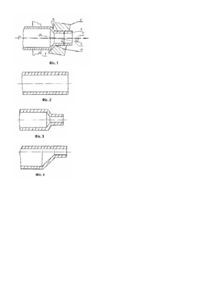

Винахід стосується технології обробки металів тиском, а саме обробки трубчастих заготовок деформуванням і може бути використаним при виготовленні ексцентрикових переходів сорочок свердловинних камер для технологічних трубопроводів нафтопереробного устаткування. Відомий спосіб виготовлення ексцентрикових переходів [1] відповідно до якого, нагріту заготовку спочатку протягають по вигнутій частині оправки, формуючи з однієї сторони конічну частину ексцентрикового переходу. Потім заготовці надають овальну форму з протилежної сторони і роблять остаточне формування роздачею овальної частини заготовки. Висока енергомісткість відомого способу обумовлена тим, що в процесі обробки одночасній деформації піддається весь об'єм заготовки на значній площі контакту її з оправкою, що значно підвищує витрати енергії на подолання сил тертя. При цьому процес супроводжується підвищеним зносом робочої поверхні оправки, що приводить до зниження якості поверхні одержуваного виробу. Крім того, неможливо використати даний спосіб для одержання на обох торцях заготовки ексцентрикових циліндричних переходів з діаметром, меншим ніж діаметр початкової труби. Відомий спосіб виготовлення трубчастих заготовок з конусним переходом, що включає овализацию трубчасто ї заготовки, обтиск торцевої ділянки овализованної заготовки і калібрування на оправці [2]. У процесі обтиску заготовку рівномірно повертають у двох протилежних напрямках, при цьому поворот у кожнім з напрямків здійснюють на кут від 0° до 85° щодо вертикальної осі заготовки. Спосіб здійснюється на кувальному молоті. У процесі кування заготовку повертають поперемінно вправо - вліво таким чином, щоб нижня частина труби не піддавалася би деформації. Однак, при такій кінематиці взаємодії інструмента і труби деформується також і нижня частина труби, тому що у осередку деформації пластичні властивості в усі х точках однакові. Це обумовлює неможливість одержання якісного виробу. Товщина стінки по периметру поперечного перерізу виробу нерівномірна через нерівномірність розподілу зусилля деформування по поперечному перерізу початкової заготовки. Крім того, процес характеризується витратами енергії не тільки на корисну роботу пластичної деформації заготовки, але і на підйом падаючих частин молота після кожного чергового удару по верхній частині штампа, а також на утримання заготовки і її поворот відповідними механізмами в процесі деформації. Відомий також, обраний як прототип, спосіб одержання ексцентрикових переходів на трубах обкатуванням [3 с. 100-103], що включає обертання заготовки навколо подовжньої осі, що збігається з віссю обробки, нагрівання її кінцевої частини з наступним деформуванням формуючим інструментом з конічною вхідною і вихідною робочими поверхнями, що рухається уздовж осі обробки та установлений із можливістю вільного обертання навколо своєї осі і нахиленим під кутом до осі обробки. Відомий спосіб передбачає підвищені витрати енергії для подолання сил тертя на значній площі контакту формуючого інструмента і заготовки. У процесі обробки відбувається одночасне редукування із зсувом деформуємої ділянки щодо осі симетрії трубчастої заготовки, тобто відбувається однобічний напівкруглий обтиск заготовки, у результаті з'являється ексцентрикових перехід, у якого спостерігається нерівномірна товщина стінки по периметру поперечного переріза. До того ж, процес редукування кінцевої частини трубчастої заготовки одночасно із зсувом, супроводжується значними витратами енергії, зв'язаними з тим, що в будь-який проміжок часу обкатування інструмент формує циліндричний перехід і одночасно його переміщає на задану величину ексцентриситету. Розглянуті вище способи одержання ексцентрикового переходу на трубчастій заготовці не дозволяють виготовити переходи з рівномірним розподілом металу по периметру поперечного перерізу, що особливо важливо при виробництві виробів, працюючих під тиском. Крім того, неможливо одержати ексцентрикові переходи великої довжини, тому що в розглянутих способах довжина обробленої частини трубчастої заготовки відповідає довжині робочої частини формуючого інструмента. В основу винаходу поставлена задача зниження енергомісткості процесу і підвищення якості виробів за рахунок забезпечення рівномірного розподілу металу по периметру поперечного переріза ексцентрикового переходу. Поставлена задача вирішується тим, що в способі виготовлення ексцентрикових переходів на трубчастих заготовках, що включає обертання заготовки навколо подовжньої осі, що збігається із віссю обробки, нагрівання її кінцевої частини з наступним деформуванням формуючим інструментом із конічними вхідною і ви хідною робочими поверхнями, що рухається уздовж осі обробки та установлений із можливістю вільного обертання навколо своєї подовжньої осі і нахилений під кутом до осі обробки, у процесі деформування спочатку редукують кінцеву частин у заготовки і потім, не припиняючи подовжнього переміщення формуючого інструмента, заготовку зміщають плоскорівнобіжно від осі обробки. У пропонованому способі, кутова швидкість обертання заготовки і формуючого інструмента рівні. Приводом обертання оснащена заготовка, а обертання інструмента забезпечується за рахунок пластичної взаємодії металу трубчасто ї заготовки і робочої поверхні формуючого інструмента. У процесі обробки редукуєма поверхня трубчастої заготовки перекочується по робочій поверхні інструмента. При цьому кожна наступна ділянка заготовки входить у контакт із кожною наступною ділянкою інструмента. По досягненні редукуємою ділянкою необхідної довжини, роблять зсув тр убчастої заготовки плоскорівнобіжно щодо осі обробки. Чисельне значення величини плоскорівнобіжного переміщення дорівнює величині заданого ексцентриситету. Діаметр отриманого ексцентрикового переходу дорівнює діаметрові скороченої ділянки заготовки і має рівномірний розподіл товщини стінки по периметру поперечного перерізу, що обумовлено рівномірним впливом формуючого зусилля по периметру перетину переходу на попередній стадії одержання скороченої ділянки заготовки. Різнотовщинність буде властива лише перехідній конусній ділянці виробу між ділянкою початкової трубчастої заготовки і її ексцентриковою ділянкою. Процеси редукування і зсув редукованої ділянки протікають послідовно-безупинно, за один прохід. Інстр умент знаходиться в контакті з заготовкою протягом усього часу її формування, при цьому осередок деформації є різко локалізованим, якому властиві малі витрати енергії на подолання сил контактного тертя в осередку деформації. Заявлений спосіб дозволяє одержувати ексцентрикові переходи з циліндричними ділянками, довжина яких може значно перевищувати довжину робочої частини формуючого інструмента, виконаного у виді кільця з конічними вхідною і вихідною робочими поверхнями, тобто довжина ексцентрично зміщеної циліндричної ділянки технологічно не обмежена. Конусний перехід є сполучною ланкою ексцентричне зміщеної циліндричної ділянки заготовки і самою заготовкою. Крім того, згідно з винаходом, редукування циліндричної ділянки до заданого діаметра одержують за рахунок поступального переміщення інструмента по заготовці. Довжина оброблюваної ділянки залежить не від довжини робочої поверхні інструмента, а від довжини робочого ходу виконавчого механізму устаткування, на якому провадиться формування. Отримана після редукування ділянка може бути необмежено довгою. При досягненні заданої довжини ексцентрикової ділянки роблять плоскорівнобіжний зсув заготовки від осі обробки. Встановлення інструмента з можливістю обертання на своїй подовжній осі дозволяє робити редукування заготовки в процесі її каченя по конічній західній робочій поверхні інструмента, при якому тертя незначне. Таким чином, заявляємий спосіб взаємодії заготовки з інструментом дозволяє знизити енергоємність у порівнянні з відомими способами, заснованими на формуванні виробу за рахунок їхнього тертя по робочій поверхні інструмента. Площа контакту інструмента і заготовки залишається незмінною протягом усього процесу обробки і не збільшується із збільшенням довжини одержуваного ексцентрикового переходу. Виконання операції одержання ексцентрикового переходу провадиться на одному пристрої за один цикл із монотонно зростаючою деформацією. Спосіб дозволяє здійснювати одержання ексцентрикових переходів з обох кінців трубчастої заготовки, що важливо, наприклад, при виготовленні виробів - типу сорочка свердловинних камер для нафтовидобувного устатк ування. Ексцентрикові переходи можуть бути отримані на трубчастій заготовці з будь-яким профілем поперечного переріза. Заявлений спосіб пояснюється кресленнями, на яких: Фіг. 1 С хема здійснення способу. Фіг. 2, 3, 4 Етапи формування деталі від початкової заготовки. У пристрої (фіг. 1) введені позначення: патрон 1, що формуючий інструмент 2 із вхідною 3 і вихідною 4 робочими поверхнями, заготовка 5, вісь обертання інструмента 6, вісь обробки 7. На фігура х 2, 3, 4 зображена послідовність формозміни трубчастої заготовки, де на фіг. 2 - початкова заготовка, на фіг. 3 - перетин проміжної заготовки, на фіг. 4 - го товий виріб. Заявлений спосіб виготовлення ексцентрикових переходів на трубчастій заготовці здійснюють таким чином. Трубчасту заготовку 5 розміщають у затискному пристрої шпинделя установки для обкатування труб і приводять її в обертання. Формуючий інструмент 2 установлюють похило стосовно осі обробки 7 з можливістю вільного обертання навколо своєї подовжньої осі 6. Кінцеву ділянку тр убчастої заготовки 5 нагрівають до кувальної температури одним з відомих способів, наприклад, індукційним. Задають поступальне переміщення інструменту 2 у напрямку до нагрітого торця заготовки 5. Заготовка 5, вступаючи в контакт із вхідною робочою поверхнею 3 інструменти 2, піддається формозміні. Кінцева ділянка трубчастої заготовки 5 редукується до діаметра d. Вихідна робоча поверхня 4 інструменти 2 калібрує редукуєму ділянку трубчастої заготовки. Редукування заготовки виконується до одержання ділянки довжиною l, після чого не припиняючи обертання заготовки 5, її починають зміщати щодо осі обробки у патроні 1. При цьому патрон 1, із закріпленою у ньому заготовкою 5, продовжує робити обертальний рух. Переміщення редукаваної ділянки заготовки здійснюють до потрібного значення ексцентриситету. Після завершення технологічної операції, інструмент переміщають у зворотному напрямку до початкового положення. Готовий виріб витягають із затискного пристрою. Установлюють наступну заготовку в затискний пристрій. Цикл роботи повторюють. Приклад. При виготовленні моделі заготовки сорочки свердловинної камери для нафтовидобувної промисловості, початковою заготовкою служила овальна труба зі сталі 30ХМА з розмірами: по великій осі - 50мм, по малій осі - 40мм, товщина труби - 4мм. Виріб одержували на переустаткованому токарно-гвинторізному верстаті. Трубчасту заготовку поміщали в затискний пристрій шпинделя, якому надавали обертальний рух з кутовою швидкістю 100 об/хв. Кінцеву ділянку тр убчастої заготовки, яка підлягала обробці, нагрівали до кувальної температури 1150° С за допомогою киснево-ацетиленового пальника. Формуючий кільцевий інструмент, із конічними вхідною і вихідною робочими поверхнями, монтували на силовій головці супорта, що забезпечувало його осьове переміщення. Для більшої локалізації деформуючого зусилля, інструмент установлювали під кутом a = 10o до осі обробки. Забезпечували подачу заготовки, яка дорівнювала 2,5 мм/об. Температуру в зоні нагрівання контролювали оптичним пірометром ФЭП-4 (із точністю ±20°С). Зміною кута нахилу інструмента забезпечували можливість регулювання набору металу в стінку ексцентрикового переходу. Із збільшенням кута нахилу інстр умента величина набору металу в стінці переходу зростала. У результаті редукування одержали кінцеву ділянку тр уби з зовнішнім діаметром Dнар=34мм, внутрішнім – dвнутр=26мм при довжині - L=175мм. Перехідний конус від овалу початкової заготовки до циліндричного переходу дорівнював 30°. Зсув заготовки паралельно осі обертання здійснювали в патроні разом з кулачками, що затискають заготовку. При цьому одержали ексцентриковий циліндричний перехід. Найбільше зусилля деформування склало 73 кН і фіксувалося манометром, встановленим у нагнітаючій лінії робочого гідроциліндра, який забезпечує поступальний рух формуючого інструмента. При обкатуванні аналогічного виробу способом, обраним за прототип, зусилля деформування складало 101 кН за рахунок додаткових енерговитрат на виконання роботи тертя на контактній поверхні інструмента і заготовки. Приведений приклад підтверджує досягнення технічного результату при здійсненні заявленого способу. Джерела інформації 1. А. с. СССР №1215787, МКИ В21С 37/28 - Опубл. 07.03.86, Бюл. №9. -С. 30. 2. А. с. СССР №1183249, МКИ В21Д 41/04 - Опубл. 07.10.85, Бюл. №37. -С. 50. 3. Капорович В.Г. Производство деталей из труб обкатой. - М.: Машиностроение, 1978. -136 с.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of eccentric passages on tubular billets

Автори англійськоюPyts Yaroslav Yevhenovych

Назва патенту російськоюСпособ изготовления эксцентриковых переходов на трубчатых заготовках

Автори російськоюПыц Ярослав Евгеньевич

МПК / Мітки

МПК: B21D 41/00

Мітки: спосіб, виготовлення, заготовках, ексцентрикових, переходів, трубчастих

Код посилання

<a href="https://ua.patents.su/3-72412-sposib-vigotovlennya-ekscentrikovikh-perekhodiv-na-trubchastikh-zagotovkakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення ексцентрикових переходів на трубчастих заготовках</a>

Попередній патент: Спосіб вибору світловідбиваючого покриття сцинтиляційних детекторів ядерних випромінювань

Наступний патент: Зубний імплантат “стабілоплант”

Випадковий патент: Двопоточна гідрооб'ємна механічна трансмісія транспортного засобу