Спосіб отримання монолітного нітриду титану

Номер патенту: 84465

Опубліковано: 25.10.2013

Автори: Ошан Патрік, Коваль Юрій Миколайович, Щерба Анатолій Андрійович, Гільчук Андрій Володимирович, Монастирський Геннадій Євгенович

Формула / Реферат

1. Спосіб отримання монолітного нітриду титану шляхом електророзрядного спікання порошку нітриду титану, який відрізняється тим, що як вихідний матеріал використовують порошок нітриду титану нестехіометричного складу, попередньо отриманий електроіскровою обробкою титану в середовищі рідкого азоту, а спікання порошку здійснюють при температурі 1400-1600 °С та тиску 90-110 МПа протягом 60-300 сек.

2. Спосіб за п. 1, який відрізняється тим, що спікання порошку нітриду титану нестехіометричного складу здійснюють в атмосфері азоту.

Текст

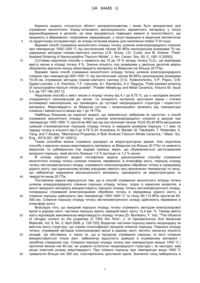

Реферат: Спосіб отримання монолітного нітриду титану шляхом електророзрядного спікання порошку нітриду титану. Як вихідний матеріал використовують порошок нітриду титану нестехіометричного складу, попередньо отриманий електроіскровою обробкою титану в середовищі рідкого азоту. Спікання порошку здійснюють при температурі 1400-1600 °С та тиску 90-110 МПа протягом 60-300 сек. UA 84465 U (12) UA 84465 U UA 84465 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується області матеріалознавства і може бути використана для отримання монолітного нітрид-титанового високощільного керамічного матеріалу у галузі машинобудування в деталях, до яких висуваються підвищені вимоги із зносостійкості, що працюють в абразивних і агресивних середовищах; у галузі медицини в медичних імплантатах та хірургічному інструментарії; як нітрид-титанова мішень для напилення плівок Ti-N тощо. Відомий спосіб отримання монолітного нітриду титану шляхом електророзрядного спікання при температурі 1000-1200 °C під ізостатичним тиском 50 МПа нанопорошків розмірами 70 нм, одержаних методом плазмо-хімічного синтезу [J.R. Groza, J.D. Curtis, and M. Kramer, "FieldAssisted Sintering of Nanocrystalline Titanium Nitride", J. Am. Ceram. Soc, 83, 5, 1281-3 (2000)]. Суттєвим недоліком способу є наявність від 10 до 15 % оксиду титану Ті3О5, що відповідає вмісту кисню в нітриді титану 4 %. Значна кількість пор розмірами у декілька десятків мікрон обумовлює відносно низьку мікротвердість матеріалу за Вікерсом (не більше 20 ГПа). Відомий також спосіб отримання монолітного нітриду титану шляхом електророзрядного спікання при температурі 600-1500 °C під ізостатичним тиском 80 МПа нанопорошків розмірами 15-25 нм, отриманих методом плазмо-хімічного синтезу [V.G. Kolesnichenko, V.P. Popov, O.B. Zgalat-Lozinskii, L.A. Klochkov, T.F. Lobunets, A.I. Raichenko, A.V. Ragulya, "Field assisted sintering of nanocrystalline titanium nitride powder", Powder Metallurgy and Metal Ceramics, Volume 50, Issue 3-4, pp 157-166 (2011)]. Недоліком способу є вміст кисню в нітриді титану від 4,1 до 6,75 %, що є наслідком високої спорідненості нанопорошків до кисню, та складність контролю зростання зерна і степені агломерації нанопорошків, що призводить до суттєвої неоднорідності структури і пористості матеріалу. Мікротвердість за Вікерсом суттєво і непропорційно залежить від температури спікання і змінюється в межах від 1 до 16 ГПа. Найбільш близьким до корисної моделі, що заявляється, вибраним як прототип, є спосіб отримання монолітного нітриду титану шляхом електророзрядного спікання в вакуумі при температурі 1450-1850 °C протягом 900 сек під ізостатичним тиском 16,63-55,46 МПа висушених сумішей стехіометричних порошків нітриду титану із середнім розміром порошку 1,1 мкм та гідриду титану в кількості від 0 до 4,78 % [Н. Kuwahara, N. Mazaki, M. Takahashi, T. Watanabe, X. Yang, and T.Aizawa, "Mechanical Properties of Bulk Sintered Titanium Nitride Ceramics, " Mater. Sci. Eng., A319-321, 687-91 (2001)]. Таким способом можна отримати однорідні за мікроструктурою зразки. Але недоліком способу є відносно низька мікротвердість матеріалу за Вікерсом (не більше 20 ГПа) та наявність мікронних та субмікронних пор вздовж границь зерен, що обумовлюється застосуванням вихідного порошку, який містить близько 1,3 % вуглецю та 1,2 % кисню. В основу корисної моделі поставлена задача удосконалення способу отримання монолітного нітриду титану шляхом спікання, переважно, в атмосфері азоту, порошку нітриду титану нестехіометричного складу, отриманого електроіскровою обробкою титану в середовищі рідкого азоту, при одночасному впливу впродовж певного часу визначених температурі та тиску, що забезпечує одержання високощільного матеріалу, однорідного за мікроструктурою та твердістю вище 20 ГПа. Поставлена задача вирішується тим, що в способі отримання монолітного нітриду титану шляхом елекророзрядного спікання порошку нітриду титану, згідно із корисною моделлю, в якості вихідного матеріалу використовують порошок нітриду титану нестехіометричного складу, попередньо отриманий електроіскровою обробкою титану в середовищі рідкого азоту, а спікання порошку здійснюють при температурі 1400-1600 °C та тиску 90-110 МПа протягом 60300 сек. Спікання порошку нітриду титану нестехіометричного складу здійснюють переважно в атмосфері азоту. Внаслідок того, що вихідний порошок нітриду титану отримують методом електроіскрової ерозії в рідкому азоті, частинки порошку мають середній вміст азоту 12,4 ваг. %. Такому вмісту азоту відповідає максимальна мікротвердість нітриду титану [D. Munteanu, F. Vaz, "The influence of nitrogen content on the properties of TiNX thin films", J. of Optoelectronics And Advanced Materials, Vol. 8, No. 2, April 2006, p. 720-725]. Водночас частинки порошку мають неоднорідну за вмістом азоту структуру, що сприяє інтенсифікації процесів спікання порошку. Порошок нітриду титану, отриманий методом електроіскрової ерозії в рідкому азоті, містить незначну кількість оксидів. Ця обставина, а також те, що в процесах отримання порошку та його спікання використовується тільки азот, забезпечує відсутність домішок в отриманому матеріалі і запобігає утворенню пор. Спікання порошку нітриду титану при температурах менше 1400 °C і протягом менше ніж 60 сек. не усувало остаточно неоднорідності структури і, як наслідок, мав місце помітний розкид мікротвердості. При спіканні порошку при температурі вище 1600 °C тривалістю більше ніж 300 сек, спостерігалось зростання зерна. Значення тиску вибиралось в 1 UA 84465 U 5 10 15 20 25 30 35 40 45 50 55 60 межах 90-110 МПа для того, щоб, з одного боку, запобігти руйнуванню графітового плунжера і прес-форми, в якій відбувалося електророзрядне спікання, а з другого боку, - забезпечити кращу консолідацію матеріалу. Спікання порошку нітриду титану в атмосфері азоту забезпечує вміст азоту і значення мікротвердості консолідованого матеріалу більші, ніж при спіканні порошку у вакуумі. Заявлений спосіб пояснюється фіг. 1-3, де зображено: - на фіг. 1 - фото перерізу частинок порошку нітриду титану нестехіометричного складу до спікання; - на фіг. 2 - фото наночастинок порошку нітриду титану; - на фіг. 3 - фото зерен отриманого монолітного нітриду титану нестехіометричного складу. Заявлений спосіб реалізується таким чином. Гранули титану піддають електроіскровій обробці в рідкому азоті імпульсами електричного струму. Внаслідок такої обробки утворюється порошок нітриду титану із середнім вмістом азоту 12,4 ваг. %, в якому частка мікронної фракції становить 81 %, нанофракції - 19 %. Мікрочастинки розмірами 1-50 мкм мають неоднорідну за вмістом азоту структуру із характерними розмірами неоднорідностей порядку 1-3 мкм. (фіг. 1). Області збіднені азотом (світлі) є розчином азоту в αТі, натомість збагачені азотом (темні) - кубічний нітрид титану. Наночастинки розмірами 1050 нм утворені в основному із кубічного нітриду титану стехіометричного складу та невеликої кількості оксиду титану (фіг. 2). Незначна кількість нанофракції зменшує вміст кисню в нітриді титану у порівнянні із прототипом не менше ніж в 5 разів. Порошок нітриду титану піддають електророзрядному спіканню в атмосфері азоту (0,1 Мпа) при температурі 1400-1600 °C і тиску 90-110 Мпа протягом від 60 до 300 сек. Спікання можна проводити в вакуумі без суттєвого погіршення властивостей нітриду титану (Таблиця). Дані рентгеноструктурного аналізу вказують, що структура отриманого матеріалу відповідає нестехіометричному нітриду титану із вмістом азоту 12,40,6 ваг. %. Наявність в процесі отримання порошку та його спікання тільки титану та азоту забезпечує відсутність домішок в отриманому матеріалі, та запобігає утворенню пор (Фіг. 3). Щільність отриманого матеріалу визначалась методом Архімеду. Розмір зерна вимірювався методом растрової та оптичної мікроскопії. Мікротвердість вимірювалась із допомогою приладу ПМТ-3. Властивості отриманого матеріалу залежно від термообробки наведено в Таблиці. Запропонований спосіб може бути проілюстрований наступними прикладами його реалізації. Приклад 1 Гранули губчастого титану марки ТГ-110 загальною вагою 110 г піддавали електроіскровій обробці рідким азотом (ГОСТ 9293-74) імпульсами струму 1500-2000А, напругою 180-220 В, середньою тривалістю 50 мкс, частотою 35 Гц. Електродами були пластини із титанового сплаву ВТ-16. Середня потужність джерела живлення електророзрядного пристрою становила 300 Вт. Після електроіскрової обробки протягом 40 хвилин робочий контейнер, наповнений порошком із рідким азотом залишали на час, необхідний для випаровування азоту. Порошок піддавали електророзрядному спіканню в атмосфері азоту (ОД Мпа) при температурі 1400 °C і тиску 100 Мпа протягом 300 сек. Данні рентгеноструктурного аналізу вказують, що структура отриманого матеріалу відповідає нестехіметричному нітриду титану із вмістом азоту 12,5±0,3 %. Кількість оксидів титану оцінюється у менш ніж 1 %. Один із малоінтенсивних піків може бути приписаний фазі Ti2N. Густина матеріалу становить 98,5 % від теоретичної густини нітриду титану нестехіометричного складу Ti 12,5 ваг. % N. Розмір зерна змінюється від 4 до 12 мкм. Мікротвердість становить 20,4±3 ГПа. Місцями трапляються області із значно меншою або більшою твердістю ніж середня, що свідчить про наявність неоднорідностей структури. Приклад 2 Порошок, отриманий по Прикладу 1, піддають електророзрядному спіканню в атмосфері азоту (0,1 Мпа) при температурі 1600 °C і тиску 100 Мпа протягом 300 сек. Дані рентгеноструктурного аналізу вказують, що структура отриманого матеріалу відповідає нестехіометричному нітриду титану із вмістом азоту 12,5±0,3 %. Кількість оксидів титану оцінюється у менш як 1 %. Густина матеріалу становить 99,0 % від теоретичної густини нітриду титану нестехіометричного складу Ті 12,5 ваг. % K. Розмір зерна змінюється від 7 до 16 мкм. Мікротвердість становить 23,9±1,0 ГПа. Області із твердістю, значно меншою або більшою, ніж середня, не трапляються, що свідчить про однорідну структуру. Приклад 3 Порошок, отриманий по Прикладу 1, піддають електророзрядному спіканню в вакуумі (60 Па) при температурі 1600 °C і тиску 100 Мпа протягом 300 сек. Данні рентгеноструктурного аналізу вказують, що структура отриманого матеріалу відповідає нестехіометричному нітриду титану із вмістом азоту 12,3±0,3 %. Кількість оксидів титану оцінюється у менш як 1 %. Густина 2 UA 84465 U 5 10 15 20 матеріалу становить 98,9 % від теоретичної густини нітриду титану нестехіометричного складу Ті 12,3 ваг. %, N. Розмір зерна змінюється від 12 до 18 мкм. Мікротвердість становить 20,5±1,0 Гпа. Області із твердістю, значно меншою або більшою, ніж середня, не трапляються, що свідчить про однорідну структуру. З прикладів виходить, що оптимальними умовами одержання монолітного нітриду титану електророзрядним спіканням порошку нітриду титану в вакуумі або атмосфері азоту при температурі від 1400 до 1600 °C та тиску 100 Мпа є використання температури спікання не менше 1400 °C, оскільки при менших температурах структура є неоднорідною, але не більше 1600 °C, оскільки спостерігається тенденція до зростання зерна. З цієї ж причини недоцільно збільшувати тривалість спікання більше ніж 300 сек. Спікання допускається як в атмосфері азоту, так і в вакуумі. В останньому випадку значення мікротвердості, як і вміст азоту, дещо менші. Запропонований спосіб перед відомими має низку переваг: - Спосіб дозволяє отримати нітрид титану із значно меншою кількістю кисню та інших забруднювачів, ніж у випадку використання нанопорошків. - Спосіб дозволяє отримати нітрид титану із більш однорідною структурою і без пор. - Спосіб дозволяє отримати нітрид титану нестехіометричного складу, що забезпечує найбільш близьке до максимально можливого значення мікротвердості для нітриду титану. - Спосіб є більш економічно вигідним, оскільки оперує із порошком, що не потребує для свого виробництва складного апаратурного оформлення, значних витрат електроенергії та часу, на відміну від методів отримання нанопорошків, що є переважно енерговитратні (або часовитратні), потребують застосування значної кількості ретельно дотриманих технологічних процедур та/або роботи із агресивними середовищами. Таблиця Склад і властивості нестехіометричного монолітного нітриду титану Температура Атмосфера спікання, °C спікання 1400 1500 1600 1400 1500 1600 Азот Вакуум, 60 Па Параметр ґратки, Å 4,218 4,223 4,230 4,221 4,223 4,224 Вміст азоту, ваг. % 12,2 12,4 12,6 12,3 12,4 12,4 Густина 3 г/см 5,079 5,083 5,092 5,072 5,082 5,088 Щільність, Розмір % від зерна, теоретичної мкм 98,5 4-12 98,7 6-13 99,0 7-16 98,3 4-11 98,4 8-14 98,9 12-18 Мікротвердість по Вікерсу, Гпа 20,4 21,2 23,9 20,2 20,3 20,5 25 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 1. Спосіб отримання монолітного нітриду титану шляхом електророзрядного спікання порошку нітриду титану, який відрізняється тим, що як вихідний матеріал використовують порошок нітриду титану нестехіометричного складу, попередньо отриманий електроіскровою обробкою титану в середовищі рідкого азоту, а спікання порошку здійснюють при температурі 1400-1600 °С та тиску 90-110 МПа протягом 60-300 сек. 2. Спосіб за п. 1, який відрізняється тим, що спікання порошку нітриду титану нестехіометричного складу здійснюють в атмосфері азоту. 3 UA 84465 U 4 UA 84465 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюOCHIN PATRICK, Scherba Anatolii Andriiovych, Koval Yurii Mykolaiovych

Автори російськоюЩерба Анатолий Андреевич, Коваль Юрий Николаевич

МПК / Мітки

МПК: C22C 14/00, B22F 3/105

Мітки: титану, отримання, нітриду, монолітного, спосіб

Код посилання

<a href="https://ua.patents.su/7-84465-sposib-otrimannya-monolitnogo-nitridu-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання монолітного нітриду титану</a>

Попередній патент: Термодинамічний апарат

Наступний патент: Спосіб профілактики лімфореї після лімфаденектомії сторожових лімфатичних вузлів у хворих на меланому шкіри

Випадковий патент: Спосіб видобутку газів з сірководневої води