Спосіб кування крупних днищ

Номер патенту: 86882

Опубліковано: 10.01.2014

Автори: Марков Олег Євгенійович, Маркова Марина Олександрівна

Формула / Реферат

Спосіб кування крупних днищ, який полягає в використанні операцій білетировки, осадження, ненаскрізного прошивання заготівки, протягування та остаточної роздачі конусною та сферичною плитами, який відрізняється тим, що протягування заготівки проводиться на конусну ступінчасту форму з різною товщиною стінки вирізними бойками без оправки, а роздача здійснюється на нижній увігнутій сферичній плиті з осьовим отвором.

Текст

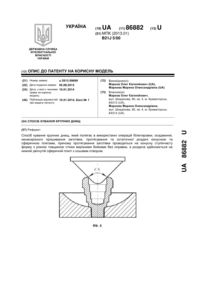

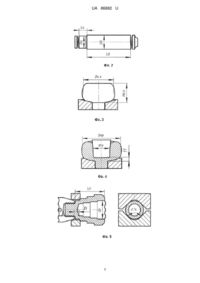

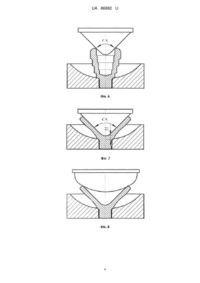

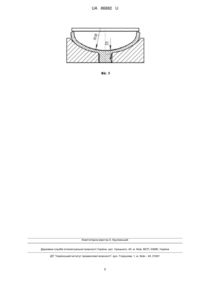

Реферат: Спосіб кування крупних днищ, який полягає в використанні операцій білетировки, осадження, ненаскрізного прошивання заготівки, протягування та остаточної роздачі конусною та сферичною плитами, причому протягування заготівки проводиться на конусну ступінчасту форму з різною товщиною стінки вирізними бойками без оправки, а роздача здійснюється на нижній увігнутій сферичній плиті з осьовим отвором. UA 86882 U (54) СПОСІБ КУВАННЯ КРУПНИХ ДНИЩ UA 86882 U UA 86882 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі техніки, а саме до обробки металів тиском, і може бути використана для виготовлення крупногабаритних поковок відповідального призначення типу дисків, кришок та днищ зі злитків. Відомий спосіб виготовлення крупних днищ, який здійснюються шляхом осадження, прошивання, розкочування заготівки на кільце, різання кільця та розвертання його в плоску заготівку з остаточним витягуванням в штампі [1]. Найбільш близьким аналогом, вибраним як прототип, є спосіб, який використовується для виготовлення поковок днищ або кришок реакторів зі злитка. Спосіб полягає в осадженні, ненаскрізному прошиванні з боку донної частини та подальшому протягуванні на оправці стінки стакана зі ступенем деформації не менше 50 % до товщини, яка дорівнює товщині поковки. Далі передбачається роздача стінки стакана на конус та формування заготівки у штампі на остаточні розміри [2]. Суттєвим недоліком цього способу при куванні днищ та кришок є необхідність використання спеціальної оправки циліндричної форми, яку буде складно витягнути після кування з порожнистого циліндра з дном, крім того для кування за даною технологією необхідно використовувати два ковальських маніпулятори, або маніпулятор та ковальський кран з кантувачем, що ускладнює технологічний процес кування. Крім того, після протягування на оправці порожнистої заготівки з дном, що має циліндричну форму з товщиною стінки, яка дорівнює товщині поковки не можливо зберегти цю товщину стінки при роздачі конусною та сферичною плитою. Це призведе до зменшення товщини стінки поковки в верхній частині і, як наслідок, невідповідності товщині стінки розмірам поковки, які задані кресленням. Більш того, не передбачена фіксація порожнистого циліндра з дном на нижній сферичній плиті, що може призвести до завалювання заготівки при її подаванні до робочого простору преса за допомогою рухливого стола. Загальними суттєвими ознаками відомого способу й того, що заявляється, є використання наступних операцій: відтягування цапфи з прибуткової частини зливка, обкатування його граней, рубка донної частини, осадження з ненаскрізним прошиванням суцільним прошивнем та остаточна роздача конічним та сферичним інструментом. В основу корисної моделі поставлена задача зменшення трудомісткості способу кування крупних днищ, виключення завалювання заготівки та забезпечення при куванні стінки поковки рівної товщини по всій її висоті. Використання цього способу та спеціальних механічних режимів кування дозволить виготовляти крупногабаритні поковки днищ з меншими витратами на кування та одержувати поковки з заданою товщиною стінки. Поставлена задача досягається за рахунок того, що для реалізації запропонованого способу протяжка заготівки після ненаскрізного прошиванням відбувається вирізними бойками на конічну ступінчасту форму без використання оправки всередині напівфабрикату, а остаточна роздача та штампування проводяться на сферичній плиті з осьовим отвором. Суть корисної моделі пояснюється кресленнями (фіг. 1-9), на яких зображені: - фіг. 1 - ковальський зливок для виготовлення крупних днищ; - фіг. 2 - зливок після відтягування цапфи з додаткової частини та обкатування на циліндричну заготівку (білетировка); - фіг. 3 - схема осадження збілетированного зливка верхньою плоскою плитою та нижньою увігнутою з отвором; - фіг. 4 - заготівка після ненаскрізного прошивання суцільним прошивнем; - фіг. 5 - схема протягування заготівки з дном вирізними бойками на конічну ступінчасту заготівку без використання оправки; - фіг. 6 - схема роздачі заготівки конусною плитою; - фіг. 7 - заготівка після роздачі конусною плитою; - фіг. 8 - схема роздачі заготівки сферичною плитою; - фіг. 9 - остаточне штампування заготівки сферичною плитою. Запропонований спосіб здійснюється таким чином. На нагрітому до кувальної температури зливку (фіг. 1) відтягується цапфа під діаметр нижньої осадочної плити для утримання заготівки під час кування, після чого обкатується (білетирується) до діаметра D 6 (фіг. 2). Операція обкатування (білетировка) конусного тіла зливка може не проводитися. Після цього заготівка цапфою установлюється в нижню увігнуту осадочну плиту та осаджується верхньою плоскою плитою до висоти Но.з (фіг. 3). Нижня увігнута плита забезпечить випуклий перехід від цапфи до порожнистої заготівки з дном, що виключить утворення затиску при подальшому протягуванні поковки вирізними бойками. На осаджену заготівку встановлюється суцільний прошивень меншим діаметром донизу та прошивається з утворенням перетинки t1=(1,05…1,1)tn, де tn 1 UA 86882 U 5 10 15 20 25 товщина стінки днища (фіг. 4). Діаметр прошивня dпр залежить від висоти осадженої заготівки Но.з. Після цього заготівка, яка утримується за цапфу маніпулятором, протягується вирізними бойками (фіг. 5). Суцільний прошивень видаляється з заготівки під час протягування за рахунок його конусної поверхні, на яку тиснуть осьові сили від деформування. Кут вирізних бойків а повинен складати 90…120°. Коли видалився прошивень, заготівка направляється на підігрівання, після чого протягується без оправки на конусну ступінчасту форму зі збільшеною товщиною стінки з вільного торця (фіг. 5). Нерівномірне обтискання вирізними бойками по довжині буде забезпечувати різну товщину стінки порожнистої заготівки перед роздачею конусною плитою з кутом =90….120° (фіг. 6). Для виключення завалювання заготівки під час подачі оснащення у робочий простір преса нижня осадочна плита має осьовий отвір під цапфу заготівки. Роздача конусною плитою призведе до вирівнювання стінок заготівки за рахунок більшої деформації металу в верхній частині (фіг. 7). Процес осадження конусною плитою необхідно проводити до товщини t1 (фіг. 7) для виключення утворення утяжини при калібруванні сферичною випуклою плитою до поковочних розмірів (фіг. 8, 9). Цапфа з нижнього боку днища може відокремлюватися після осадження, або служити ділянкою для майбутнього відводу днища, а також додатковою ділянкою для транспортування поковки та об'єму для виготовлення проб для механічних випробувань. При використанні запропонованої технології кування днищ знижується трудомісткість та витрати на кування без оправки, забезпечується виготовлення поковки з рівною товщиною стінки по висоті без збільшення припусків на механічну обробку та проб на механічні випробування, а також розширюється номенклатура днищ, які можуть мати центральний відвід. Джерела інформації: 1. Кобелев О.А. Технология изготовления цельнокованых крупногабаритных плит и бесшовных днищ // Металлург. - 2009. - № 12. - С. 55-58. 2. RU 2412777, МПК (2006.01) В21K21/02. Способ изготовления поковки днища (крышки) реактора из слитка / Онищенко А.К.; власник Онищенко А.К. (RU), Москва. - № 2009139368/02; заявл. 27.10.2009; опубл. 27.02.11, Бюл. № 20. - 5 с: іл. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 Спосіб кування крупних днищ, який полягає в використанні операцій білетировки, осадження, ненаскрізного прошивання заготівки, протягування та остаточної роздачі конусною та сферичною плитами, який відрізняється тим, що протягування заготівки проводиться на конусну ступінчасту форму з різною товщиною стінки вирізними бойками без оправки, а роздача здійснюється на нижній увігнутій сферичній плиті з осьовим отвором. 2 UA 86882 U 3 UA 86882 U 4 UA 86882 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюMarkov Oleh Yevheniiovych

Автори російськоюМарков Олег Евгеньевич

МПК / Мітки

МПК: B21J 5/00

Мітки: кування, спосіб, крупних, днищ

Код посилання

<a href="https://ua.patents.su/7-86882-sposib-kuvannya-krupnikh-dnishh.html" target="_blank" rel="follow" title="База патентів України">Спосіб кування крупних днищ</a>

Попередній патент: Спосіб кування порожнистих циліндрів з дном

Наступний патент: Спосіб профілактики карієсу зубів у дітей

Випадковий патент: Спосіб лікування жінок, хворих на хронічний урогенітальний хламідіоз