Секція для продувки рідкого металу газами

Номер патенту: 90141

Опубліковано: 12.05.2014

Автори: Живченко Володимир Семенович, Шемігон Михайло Володимирович

Формула / Реферат

1. Блок для продувки рідкого металу газами, що складається з секцій у формі прямої призми, що містять капіляри, проміжки між секціями заповнені вогнетривкою масою, який відрізняється тим, що бічні грані секцій виконані з рифленням або з канавками.

2. Блок за п. 1, який відрізняється тим, що впадини рифлення мають форму сочевиці або ромбів.

3. Блок за п. 2, який відрізняється тим, що глибина впадин рифлення становить 1-1,5 мм.

4. Блок за п. 1, який відрізняється тим, що глибина канавок становить 3-7 мм.

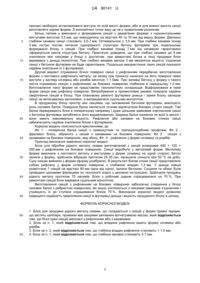

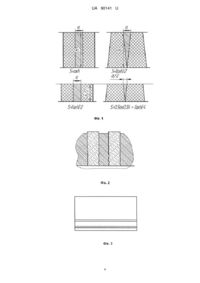

Текст

Реферат: Блок для продувки рідкого металу газами, що складається з секцій у формі прямої призми, що містять капіляри, проміжки між секціями заповнені вогнетривкою масою, причому бічні грані секцій виконані з рифленням або з канавками. UA 90141 U (54) СЕКЦІЯ ДЛЯ ПРОДУВКИ РІДКОГО МЕТАЛУ ГАЗАМИ UA 90141 U UA 90141 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до чорної металургії і може бути використана при обробці сталі інертними газами з метою її гомогенізації і рафінування від неметалевих включень та розчинених газів. Питанню міцності і безпеки експлуатації продувних пристроїв приділяється досить велика увага. Так, продувні пробки виготовляють конусними і монтують внизу в гніздову цеглу. Завдяки цьому при підвищенні тиску газу під час продувки пробка самоущільнюється. Проте траплялися випадки, коли в результаті тиску металу, або необережної подачі розкислювачів чи лігатури, пробку видавлювало з гнізда і метал виливався назовні. Сучасні продувні пробки виконані в металевій оболонці з привареним денцем і патрубком. Практичні випробування таких пробок показали, що чорний метал не може бути використаний як оболонка, так як при сушінні бетону утворюється високоактивний пар, який вщент роз'їдає оболонку з чорного металу. При цьому нержавіюча сталь витримує середовище агресивного пару. Проте значно зростає вартість виготовлення таких пробок. Крім того, як правило, пробка має конусоподібну форму, яка значною мірою зумовлена кращим її закріпленням в гніздовій цеглі. З теоретичної точки зору такі пробки є більш надійними, проте на практиці траплялися випадки проникнення металу між корпусом і основною футерівкою. В основному це відбувалося наприкінці компанії ковша, коли висота пробки мінімальна. Відомий пристрій для донної продувки металу, що містить газовий колектор з встановленим у ньому фурмовим блоком з каналами направленої пористості, виконаними з капілярних нержавіючих металевих трубок, що рівномірно заформовані по перерізу фурмового блока. Фурмовий блок встановлений в кладці днища на бронь металургійного агрегату. На вихідному торці блоку укладено магнезитовий порошок, що формує газопроникну порошкоподібну засипку (патент РФ на винахід №2066690, МПК7: С21С5/48, опубл. 20.09.1996р.). Встановлення пристрою на бронь металургійного агрегату значно підвищує опір видавлюванню. Але значним недоліком такого пристрою є те, що його висота дорівнює товщині всіх шарів футерівки днища. При цьому знос такого пристрою складає 30-25 % від загальної висоти футерівки днища, а залишкова частина пристрою (70-75 %) видаляється при ремонті. Крім того, використання нержавіючої сталі для виготовлення каналів направленої пористості значно збільшує вартість виготовлення такого пристрою. Відома секція для обробки металу газами, оснащена рядковими капілярами та колектором, у якої для запобігання видавлювання з футерівки днища бічні сторони виконані під деяким кутом (патент України на корисну модель №42876, МПК С21С 7/00, B22D 41/02, опубл. 25.11.2008). З точки зору формальної логіки така форма секції повністю виключає можливість видавлювання її з футерівки. Однак виконання секції з похилими бічними сторонами ідеально підходить лише для автономної роботи секції в малотоннажних ковшах. При формуванні блока з секцій трапецієподібна форма секції призводить до збільшення площі основи блока. Зусилля на видавлювання, що сприймаються, так само зростають. Крім того, проміжки між секціями в продувному блоці, що заповнені бетоном футерівки, виконують роль силових балок. Такі балки перекривають блок в поперечному напрямку і запобігають його видавлюванню. Похилі стінки секції призводять до того, що при зменшенні висоти блоку ширина балки (на відміну від секцій з паралельними стінками) зменшується, міцність прогресивно знижується. У підсумку зусилля від тиску під блоком можуть перевищити міцність поперечних балок і вони, як наслідок, зруйнуються, блок в цілому видавиться і спливе. Таким чином, поліпшення одного з показників, призвело до істотного зниження надійності роботи продувного блоку в цілому. На наведеному кресленні(Фіг. 1) показані поперечні прямокутний і трикутний перерізи балки. Так, провівши нескладні математичні розрахунки, можна побачити наступне. Відстані між секціями у двох варіантах виконання поперечної балки на поверхні футерівки рівні. При повній висоті блока площа поперечного перерізу прямокутника в два рази більша від площі трикутного. Отже, міцність балки прямокутного перерізу вдвічі більша. При зносі блока наполовину, відстань між трапецієподібними секціями зменшується в два рази, відстань між прямокутними секціями незмінна. При цьому площа перерізу прямокутника, а отже і міцність, більша від трикутного в чотири рази. Таким чином, міцність балки блока, що складається з секцій з паралельними стінками, значно вища, а значить і надійність усього продувного блоку в цілому і особливо наприкінці компанії роботи ковша. Наступним важливим фактором є вага секції. Від ваги секції залежать витрати дорогого бетону, а отже і собівартість секції. Наприклад, при розмірах трапецієподібної секції висота 300 мм, ширина 440 мм, верхня основа 120 мм, нижня основа 180 мм при питомій вазі бетону 2,9 вага секції дорівнює 57,420 кг. 1 UA 90141 U 5 10 15 20 25 30 35 40 45 50 55 При рівності верхньої та нижньої основ секції вага секції складе 45,936 кг. Тобто різниця по масі між різними секціями складає 11,484 кг. Знизяться і транспортні витрати та як вони залежать від ваги. Так, 100 секцій з паралельними стінками важать 4600 кг, а така ж кількість трапецієподібних секцій важать 5742 кг. Різницю в 1149 кг є суттєвою. Крім того, зниження ваги секції значно полегшить умови виготовлення секцій для виробника і монтажу їх для споживача. За найближчий аналог прийнята секція для продувки металу газами, переріз якої має форму прямокутника. Бічні сторони секції виконані вертикальними і гладкими (рівними) (патент України на корисну модель №35357, МПК (2006) С21С 7/00, B21D 41/00, опубл. 10.09.2008р.). Така форма секції не може повністю гарантувати її безпечну експлуатацію, особливо наприкінці компанії роботи металургійної ємності, коли площа контакту бічної площини секції та футерівки днища істотно знижується і опір на видавлювання може бути недостатнім. Гладкі бічні стінки при зменшенні їх площі втрачають стійкість зчеплення і секція спливає. Тому наприкінці продувки стійкість продувного блока буде визначаться не гідродинамічними параметрами, а умовами зчеплення секції до футерівки, причому ця величина важкопрогнозована, оскільки залежить від багатьох часто суперечливих умов. Так, наприклад, при формуванні у бетоні секції відбуваються всі процеси термічної деформації, бетон усідається. При формуванні блока з секцій простір між секціями заливають вогнетривким матеріалом футерівки (по суті тим же бетоном) і в цьому матеріалі проходять ті ж процеси термічної деформації, які відбулися в бетоні секцій напередодні. В результаті структура бетону секції і структура бетону футерівки різна. При сушці і обжигу бетон футерівки починає термічну усадку, при цьому бетон секцій уже усівся. На площині розділу секції і футерівки виникають термічні напруження та тріщини. Це явище непрогнозоване і значно ослаблює зчеплення секції з бетоном футерівки. Саме ці обставини можуть призвести до аварійної ситуації. В основу корисної моделі поставлена технічна задача підвищити надійність закріплення секції в футерівці днища і міцність продувного блока в цілому за рахунок зміни конструкції продувної секції. Поставлена задача вирішується тим, що продувний блок складається з продувних секцій, що містять капіляри, проміжки між секціями заповнені вогнетривкою масою, у якому, згідно з корисною моделлю, бічні грані секцій виконані з рифленням. При формуванні блока з таких секцій формуються силові балки з відповідною конфігурацією поверхні, яка являє собою точний відпечаток бокових сторін секцій. Тому у блоці має місце дуже щільне замкове зчеплення секції з бетоном футерівки. Між суттєвими ознаками корисної моделі і технічним результатом - підвищенням надійності закріплення секції в футерівці днища і міцності продувного блока в цілому за рахунок зміни конструкції продувної секції - існує причино-наслідковий зв'язок, який пояснюється наступними доказами. При виготовленні бетонних виробів застосовують металеві форми багаторазового використання. Для запобігання зчепленню бетону до поверхні форми її покривають спеціальним складом, наприклад, емульсолом, жирами, мінеральними мастилами, солідолом і т.д. Емульсол являє собою колоїдний розчин - мильну воду з мінеральним маслом. Мінеральне масло, потрапляючи на поверхню виробу, крім того, що значно забруднює поверхню, ще і значно знижує її змочуваність, а отже, і зчеплення з бетонними поверхнями. Для запобігання такого фактору необхідно активувати поверхню або нанести рельєф. Операція активізації поверхні займає час, потребує спеціального обладнання, персоналу і витратного матеріалу. Набагато простіше отримати рельєф на прилеглій поверхні. Було випробувано кількатехнологій. Перша полягала в установці на внутрішній поверхні горизонтальних виступів напівкруглих в перерізі по всій довжині бічної поверхні. Радіус виступу 3-7 мм. Виготовлення такої форми виявило серйозні недоліки такого методу. Технологічна проблема полягала у забезпеченні виступів на поверхні. Отримання їх за допомогою штампування потребувало спеціального обладнання, фахівців-штампувальників і пов'язані з цим організаційно-економічні витрати. В принципі ця проблема розв'язувана, але основний недолік полягав у тому, що у сформованих виробах під виступом більше 5 мм структура бетону в поверхневому шарі виявилася рихлою. Можна намагатися усунути цей недолік за допомогою додаткового вібрування при формуванні бетону, але необхідно враховувати, що час вібрування строго обмежений технологічно. Будь-яка надлишкова вібрація при формуванні секції приводить до розшарування бетону і зниження міцнісних і службових властивостей готового виробу. Крім того, висота секцій в залежності від конструкції робочого шару обирається з діапазону 180+500 мм. Тому висота форми повинна становити щонайменше максимальне значення висоти секції. При цьому, щоб забезпечити рівну та гладку верхню площину секції, її формують вверх дном, впритул до металу. По цій 2 UA 90141 U 5 10 15 20 25 30 35 40 45 причині необхідно встановлювати виступи по всій висоті форми, або ж для кожної висоти секції виготовляти окремі форми. З економічної точки зору це не є правильним рішенням. Більш легким у виконанні є формування секцій у дерев'яних формах з горизонтальними виступами висотою 3,5 мм, що знаходились на відстані 40 та 70 мм від верху форми. Діапазон глибини канавок секції становить 3,0-7 мм. Оптимальною є 3,5 мм. При глибині канавки понад 5 мм гостро постає питання однорідності структури бетону футерівки при подальшому формуванні блоку з секцій. При глибині канавки понад 7 мм під канавкою гарантовано сформується рихла структура бетону. Практично доведено, що при глибині канавки до 5 мм зчеплення між секціями у блоці є достатнім, при демонтажі блока в кінці продувки блок виривався з днища монолітом. При глибині канавки менше 3 мм механічна міцність з'єднання секції з бетоном футерівки не буде гарантоване. Подальше використання таких секцій показало надійне зчеплення їх з футерівкою. Другий варіант отримання бічної поверхні секції з рифленням передбачає виготовлення форми з листового рифленого металу, на якому при прокатці нанесені на його поверхні певні виступи у вигляді сочевиці або ромбів висотою 1-1.5мм. При заливці бетону у форму з такого листа отримаємо секцію з рифленням на бокових поверхнях глибиною в середньому 1,2 мм. Виготовлення такої форми не представляє технологічних складнощів. Відформована в такій формі секція має рифлену поверхню. Випробування в промислових умовах показали надійне закріплення секцій в блоці. При плановому ремонті футерівки днища і заміні блоку залишки секції не витягувались автономно, а виламувалися суцільним монолітом. В продувному блоці простір між секціями, що заповнений бетоном футерівки, виконують роль силових балок. Поверхня балок являється точним відпечатком бокових сторін секцій. Такі балки перекривають блок в поперечному напрямку і дуже щільним замковим зчепленням секції з бетоном футерівки запобігають його видавлюванню. Ширина балок незмінна по всій їх висоті і вони мають максимальну міцність. Рифлення або канавки на бокових стінках секції забезпечують надійне зчеплення блока з футерівкою. Корисна модель пояснюється кресленнями, де Фіг. 1 - поперечна балка секції з прямокутним та трапецієподібним профілем; Фіг. 2 фрагмент блоку, зібраного з секцій з канавками на бокових поверхнях; Фіг. 3 - секція з канавками на бокових поверхнях, вид збоку; Фіг. 4 - рифлення у формі сочевиці та ромбів. Приклад виконання заявленої корисної моделі. Блок для обробки рідкого металу газами виготовлений з секцій розмірами 440 × 120 × 250 мм з рифленням на бокових поверхнях. Секції виробили у металевій формі. Металеву форму виконали з листового металу з виступами у формі сочевиці на одній стороні. Бетон залили у форму, здійснили вібрацію протягом 25-35 сек, залишили сохнути при 50 °C на добу. Суху секцію вийняли з форми (форму розібрали). В результаті бокові стінки секції представляли собою рифлену у формі сочевиці поверхню з глибиною впадин 1,2 мм. У днище ковша розмістили 7 секцій на відстані 80 мм одна від одної, залили бетоном. Сушіння та обжиг були проведені цеховими фахівцями по технології згідно з цеховою інструкцією. Здійснили продувку рідкого металу протягом 70 наливів. Блок з робочим шаром спрацювалися на 70 %. При демонтажі секцій блок вирвався суцільним монолітом. Виготовлення секцій з рифленням на бокових поверхнях забезпечує створення у блоці силових балок з ребристою поверхнею, які міцно зчіплюються з секціями замковим з'єднанням і утримують їх до ступеня спрацювання блока 70 %. Виконання корисної моделі дозволяє підвищити надійність закріплення секції в футерівці днища і міцність продувного блоку в цілому. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 1. Блок для продувки рідкого металу газами, що складається з секцій у формі прямої призми, що містять капіляри, проміжки між секціями заповнені вогнетривкою масою, який відрізняється тим, що бічні грані секцій виконані з рифленням або з канавками. 2. Блок за п. 1, який відрізняється тим, що впадини рифлення мають форму сочевиці або ромбів. 3. Блок за п. 2, який відрізняється тим, що глибина впадин рифлення становить 1-1,5 мм. 4. Блок за п. 1, який відрізняється тим, що глибина канавок становить 3-7 мм. 3 UA 90141 U 4 UA 90141 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюShemihon Mykhailo Volodymyrovych, Zhyvchenko Volodymyr Semenovych

Автори російськоюШемигон Михаил Владимирович, Живченко Владимир Семенович

МПК / Мітки

Мітки: секція, рідкого, газами, металу, продувки

Код посилання

<a href="https://ua.patents.su/7-90141-sekciya-dlya-produvki-ridkogo-metalu-gazami.html" target="_blank" rel="follow" title="База патентів України">Секція для продувки рідкого металу газами</a>

Попередній патент: Пристрій для введення ультрадисперсних порошків в розпалав металу

Наступний патент: Спосіб спалювання водовугільного палива

Випадковий патент: Респіратор