Візок випалювальних або агломераційних конвеєрних машин

Номер патенту: 90519

Опубліковано: 26.05.2014

Автори: Ступник Микола Іванович, Чупринов Євген Валерійович, Ляхова Ірина Анатоліївна, Журавльов Фелікс Михайлович, Кассім Дар'я Олександрівна, Учитель Олександр Давидович, Лялюк Віталій Павлович

Формула / Реферат

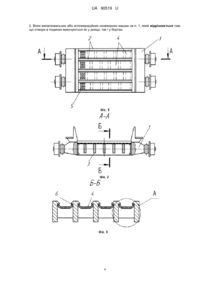

1. Візок випалювальних або агломераційних конвеєрних машин, що містить корпус, борти, підколосникові балки з поперечними зв'язками і перфоровані подини зі сталевого листа з отворами, який відрізняється тим, що подина виконана зі сталевого жаростійкого листа товщиною 6-12 мм із високою, більше ніж 1050 °C, температурою окалиноутворення, і отворами, що розташовуються паралельними рядками, що чергуються, причому один ряд виконується з довжиною отворів паралельних довжині подини, а другий - з довжиною отворів перпендикулярних довжині подини, ширина отворів 5-8 мм, а довжина 22-40 мм на верхній робочій площині подини, причому вертикальні стінки на подовжній частині отворів розширюються від верхньої робочої площини подини до нижньої під кутом 6-17 градусів між ними.

2. Візок випалювальних або агломераційних конвеєрних машин за п. 1, який відрізняється тим, що отвори в подинах виконуються як у днищі, так і у бортах.

Текст

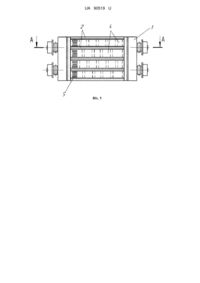

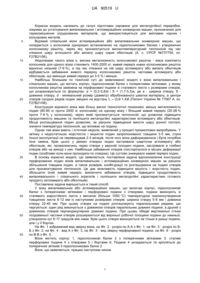

Реферат: Візок випалювальних або агломераційних конвеєрних машин містить корпус, борти, підколосникові балки з поперечними зв'язками і перфоровані подини зі сталевого листа з отворами. Подина виконана зі сталевого жаростійкого листа товщиною 6-12 мм із високою, більше ніж 1050 °C, температурою окалиноутворення і отворами, що розташовуються паралельними рядками, що чергуються. Один ряд виконується з довжиною отворів паралельних довжині подини, а другий - з довжиною отворів перпендикулярних довжині подини, ширина отворів 5-8 мм, а довжина 22-40 мм на верхній робочій площині подини. Вертикальні стінки на подовжній частині отворів розширюються від верхньої робочої площини подини до нижньої під кутом 6-17 градусів між ними. UA 90519 U (12) UA 90519 U UA 90519 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі підготовки сировини для металургійної переробки, зокрема до устаткування випалювальних і агломераційних конвеєрних машин, призначених для термозміцнення огрудкованих матеріалів, що використовуються для виплавки чорних і кольорових металів. Відомий спікальний візок агломераційних або випалювальних конвеєрних машин, що складається з колосників однорядно встановлених на підколосникових балках і утворюючих колосникову решітку, через яку просмоктується високотемпературний теплоносій під час спікання шару аглошихти або випалу шару сирих обкотишів (А. с. СРСР №737754, кл. F27В21/06). Недоліками такого візка є: висока металоємність колосникової решітки - маса комплекту колосників для одного візка становить 1400-2000 кг; живий переріз нових колосникових решіток відносно низький (7-9 %), а під час спікання на ній шару агломерату або випалу обкотишів відбувається забивання живого перерізу колосникових решіток частками агломерату або обкотишів, що зменшує живий переріз до 3-5 % і менше. Найбільш близьким по технічній суті до заявлюваної моделі є візок випалювальних і спікальних машин, що містить корпус, підколосникові балки з поперечними зв'язками, у якому колосникова решітка замінена на перфоровані подини зі сталевого листа з розмірами отворів, що розраховуються по формулах: а = (0,2-0,8)d і б = (1,7-5,3)а, де а - ширина отвору, б довжина отвору, d - мінімальний розмір (діаметр) оброблюваного шматка матеріалу, а центри отворів сусідніх рядків подин зміщені на відстань L = (0,6-1,4)6 (Патент України № 17067 А, кл. F27В21/06). Конструкція відомого візка має більш високі технологічні показники: меншу металоємність подин (80-85 кг проти 2000 кг колосників) на одному візку і більший живий переріз (20-28 % проти 7-9 % у колосників), через який просмоктується теплоносій, що дозволяє підвищити продуктивність машини та поліпшити металургійні характеристики агломерату або обкотишів. Місце розташування подин дозволяє, за рахунок підвищення висоти шару донної постелі, знизити температуру теплоносія, що впливає на подину. Однак такі візки мають і істотний недолік, виявлений у процесі промислових випробувань. У зв'язку з недостатньою жорсткістю і міцністю подин запропонованої товщини 3-5 мм, строк їхньої експлуатації не перевищував 2-3 місяців, після чого вони деформувалися і була потрібна їхня заміна. Крім цього у деяких отворах подин застрявали шматочки агломерату або обкотишів, які, провалюючись через отвори у верхній площині подини, застрявали в глибині отворів або на виході з них. Найбільше забивання отворів спостерігалося в місцях деформації подин (особливо коли вони проходили по отворах). Це суттєво знижувало живий переріз подин. В основу корисної моделі, що заявляється, поставлена задача вдосконалення конструкції перфорованих подин візків випалювальних і агломераційних конвеєрних машин за рахунок збільшення товщини подин, а також розмірів, конФігурації та розташування на подині отворів для просмоктування теплоносія. Це дає можливість підвищити міцність і жорсткість подин, збільшити їхній живий переріз, виключити забивання отворів, підвищити продуктивність випалювального і спікального агрегатів і поліпшити металургійні характеристики готового продукту (агломерату або обкотишів). Поставлена задача вирішується в такий спосіб. У візку випалювальних або агломераційних машин, що включає корпус, підколосникові балки з поперечними зв'язками і перфоровані подини з отворами, подини виконують зі сталевого жаростійкого листа з високою (більше 1050 °C) температурою окалиноутворення товщиною листа 6-12 мм із наступними розмірами отворів: ширина отвору 5-8 мм і довжина отвору 22-40 мм. При цьому отвори на подині розташовують паралельними рядами, що чергуються: один ряд виконується з довжиною отворів паралельних довжині подини, а другий з довжиною отворів перпендикулярних довжині подини. При цьому обидві вертикальні стінки поздовжньої частини отворів розширюються від верхньої робочої площини подини до нижньої, утворюючи кут 6-17 градусів між ними. Крім цього отвори виконуються не тільки в днищі подини, але і у її бортах. На Фіг. 1 зображений вид зверху візка, на Фіг. 2 - розріз по А-А з Фіг. 1, на Фіг. 3 - розріз по ББ з Фіг. 2, на Фіг. 4 - вид А з Фіг. 3, на Фіг. 5 - вид зверху перфорованої подини, на Фіг. 6 - розріз по В-В з Фіг. 5. Візок містить корпус 1, підколосникові балки 2 з поперечними зв'язками 3, сталеві перфоровані подини 4 з отворами 5 і бортами 6. Подини 4 укладаються та кріпляться до поперечних зв'язків 3 підколосникових балок 2. Візок, що заявляється, працює наступним чином. 1 UA 90519 U 5 10 15 20 25 30 35 40 45 50 55 Попередньо для кожного візка спікальної або випалювальної машини виготовляють необхідну кількість перфорованих подин 4 з жаростійкої листової сталі товщиною 6-12 мм із профрезерованими рядами отворів 5 з їхніми розмірами та конФігурацією, що заявляються. Після цього листову перфоровану подину згинають для одержання бортів 6 необхідних розмірів. Виготовлені в такий спосіб перфоровані подини 4 установлюють і кріплять на поперечні зв'язки 3 підколосникових балок 2 візка 1. Живий переріз установлених подин становить 28-34 %. Візок 1 з подинами 4 встановлюють на випалювальну або агломераційну конвеєрні машини. Технологічною схемою процесів спікання агломерату та випалу обкотишів передбачене первісне завантаження на колосники візків донної постелі висотою до 50-100 мм з матеріалу крупністю 10-20 мм, відсіяного з готового продукту (агломерату або обкотишів). Така висота постелі дозволяє знизити температуру газів, що відходять із випалювального або спікаємого шару всього на 50-100 °C. Оскільки конФігурація подин у візка, що заявляється, і їхня установка на поперечних зв'язках підколосникових балок передбачає зниження днища подини нижче рівня верху раніше встановлюваних колосників (аналога) на 150-300 мм і на 50-70 мм нижче днища подини в прототипі, висота донної постелі може бути збільшена на цю величину, що призводить до додаткового зменшення температури відходячих із шару технологічних газів (див. табл.) і зниженню їхнього негативного впливу на стійкість подин. Крім цього у візку, що заявляється, конструкція подини дозволяє знизити металоємність решітки у порівнянні з аналогом з 1900-2100 кг до 171-409 кг при деякому підвищенні її у порівнянні із прототипом (з 102-190 кг до 171-409 кг). Це дає наступні переваги в порівнянні з прототипом. Збільшення товщини подини з 3-5 мм до 6-12 мм істотно збільшує строк експлуатації подин без їх заміни, а конФігурація, розміри і розташування отворів дозволяють збільшити живий переріз решітки в порівнянні з аналогом з 7-9 % до 28-34 %, а в порівнянні із прототипом - з 20-28 % до 28-34 %. Також це підвищує продуктивність випалювальних і агломераційних машин і поліпшує металургійні характеристики випалених обкотишів та агломерату. Відповідно знижуються і питомі енергетичні витрати на тонну готової продукції (див. табл.). Розташування робочого поля пропонованих перфорованих подин на 150-300 мм нижче робочого поля аналога і на 50-70 мм нижче робочого поля прототипу дозволяє, за рахунок підвищення висоти шару донної постелі, знизити рівень температур, що впливають на пропоновані перфоровані подини. Це у свою чергу також збільшить строк їхньої експлуатації. Експериментально визначені оптимальні конФігурація та розміри отворів у подині по їхній довжині, ширині та глибині, їхнє розташування рядами на робочій і бортовій поверхнях подини, а також відстань між рядками отворів, що забезпечує необхідні міцність подини і її живий переріз. Встановлено, що при спіканні аглошихти і термозміцненні (випалу) сирих обкотишів для збільшення живого перерізу подини до 28-34 % і збереження нею необхідної жорсткості та міцності, подина повинна бути виготовлена зі сталевого жаростійкого листа з температурою окалиноутворення більше ніж 1050 °C і товщиною 6-12 мм. Ширину та довжину отворів на верхній робочій площині подини виконують, відповідно, 5-8 мм і 22-40 мм, а вертикальні стінки на подовжній частині отворів, для виключення застрявання провалених через верхній отвір у подині шматочків агломерату чи обкотишів з донної постелі, виконують такими що розширюються від верхньої робочої площини подини до нижньої під кутом 6-17 градусів між стінками. Отвори на подині розташовуються паралельними рядками, що чергуються таким чином: один ряд виконаний з довжиною отворів паралельних довжині подини, а другий - з довжиною отворів перпендикулярних довжині подини. Крім цього для збільшення живого перерізу подини ряди отворів повинні бути розташовані і на її бокових стінках (бортах). У таблиці наведені порівняльні технологічні показники роботи агломераційних і випалювальних конвеєрних машин і міцнісні характеристики спеченого агломерату та обпалених обкотишів, отриманих на колосникових решітках (аналог) і перфорованих подинах (прототип) і, що заявляється. Як видно з аналізу даних, наведених у таблиці, при заміні на спікальних і випалювальних візках агломераційної і випалювальної машин колосників аналога та перфорованих подин прототипу на подини, що заявляються, питома продуктивність машин збільшується, питома витрата енергоресурсів знижується, маса жаростійкої сталі в порівнянні з аналогом знижується, а в порівнянні із прототипом збільшується, максимальна робоча температура газів, що відходять із шару, знижується, строк безремонтної експлуатації нових решіток збільшується. Поліпшуються також усі міцнісні характеристики агломерату і обкотишів, а масова частка дріб'язку в готовій продукції знижується. 60 2 UA 90519 U Таблиця Найменування показників Аналог* (колосники) Прототип* (подини) Модель, що заявляється* (подини) Питома продуктивність 1,23/0,76 1,27/0,81 1,34/0,90 2 машини, т/м - год. Питома витрата енергоресурсів (тепло і 100/100 96,7/96,5 92,3/92,1 електроенергія), % Маса жаростійкої сталі 1900-2100 102-190 171-409 на решітках візка, кг Максимальна робоча (1350-1450)/(1250(1350-1450)/(1250-1350) (1350-1450)/(1250-1350) температура в шарі, °C 1350) Максимальна робоча температура (1300-1350)/(1150-1200) (650-850)/(500-650) (500-700)/(370-430) теплоносія на решітці, °C Максимальна температура теплоносія на решітці (1350-1450)/(1250-1350) (1100-1200)/(1050-1150) (950-1050)/(900-1050) при аварійній зупинці візка, °C Строк безремонтної (більше 12)/(більше експлуатації нових (6-10)/(10-12) (н. д.)/(2-3) 12) решіток, місяців Живий переріз встановлених нових (7-9)/(7-9) (20-28)/(20-28) (28-34)/(28-34) решіток, % Живий переріз решіток (3-5)/(4-6) (14-23)/(17-25) (27-33)/(27,5-33,5) після експлуатації, % Міцність на стиск обкотишів (ДСТУ ISO -/221 -/237 -/278 4700:2005), ДаН/обк. Коефіцієнт міцності (+5 мм) (ДСТУ ISO 64,7/89,1 65,8/91,3 66,7/94,2 3271:2005), % Коефіцієнт стиранності (-0,5 мм) (ДСТУ ISO 6,8/7,1 5,7/6,2 5,2/3,7 3271:2005), % Масова частка дріб'язку (0-5 мм) у 9,3/5,4 7,1/3,6 5,5/2,5 готовій продукції, % * примітка: у чисельнику - агломерат; у знаменнику - обкотиші ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 1. Візок випалювальних або агломераційних конвеєрних машин, що містить корпус, борти, підколосникові балки з поперечними зв'язками і перфоровані подини зі сталевого листа з отворами, який відрізняється тим, що подина виконана зі сталевого жаростійкого листа товщиною 6-12 мм із високою, більше ніж 1050 °C, температурою окалиноутворення і отворами, що розташовуються паралельними рядками, що чергуються, причому один ряд виконується з довжиною отворів паралельних довжині подини, а другий - з довжиною отворів перпендикулярних довжині подини, ширина отворів 5-8 мм, а довжина 22-40 мм на верхній робочій площині подини, причому вертикальні стінки на подовжній частині отворів розширюються від верхньої робочої площини подини до нижньої під кутом 6-17 градусів між ними. 3 UA 90519 U 2. Візок випалювальних або агломераційних конвеєрних машин за п. 1, який відрізняється тим, що отвори в подинах виконуються як у днищі, так і у бортах. 4 UA 90519 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюZhuravliov Feliks Mykhailovych, Stupnik Mykola Ivanovych, Uchytel Oleksandr Davydovych, Liakhova Iryna Anatoliivna, Chuprynov Yevhen Valeriiovych

Автори російськоюЖуравлев Феликс Михайлович, Ступник Николай Иванович, Учитель Александр Давыдович, Ляхова Ирина Анатольевна, Чупринов Евгений Валерьевич

МПК / Мітки

МПК: C22B 1/14

Мітки: візок, конвеєрних, машин, агломераційних, випалювальних

Код посилання

<a href="https://ua.patents.su/7-90519-vizok-vipalyuvalnikh-abo-aglomeracijjnikh-konveehrnikh-mashin.html" target="_blank" rel="follow" title="База патентів України">Візок випалювальних або агломераційних конвеєрних машин</a>

Попередній патент: Розвантажувальна решітка барабанного млина

Наступний патент: Спосіб лікування вугрової хвороби пілінгом за індріксоном

Випадковий патент: Телескопічна вішалка для одягу