Безвипалювальний бікерамічний вогнетривкий виріб

Номер патенту: 90595

Опубліковано: 11.05.2010

Автори: Лактіонов Володимир Іванович, Нагорський Едуард Вікторович, Каліберда Лариса Борисівна, Чуйко В'ячеслав Миколайович, Павлова Наталья Миколаївна, Остапенко Ігор Анатолійович, Дроздов Георгій Михайлович

Формула / Реферат

1. Безвипалювальний бікерамічний вогнетривкий виріб, що складається з робочої та неробочої частин, виготовлених з шихти, яка включає тонкоподрібнені компоненти, який відрізняється тим, що шихта робочої частини як тонкоподрібнені компоненти містить матричну суміш наступного компонентного складу, мас. %:

алюміній металічний

20-30

смола-порошок

1-3

корунд й/або алюмомагнезіальна

шпінель

решта.

2. Вогнетривкий виріб за п. 1, який відрізняється тим, що корунд й/або алюмомагнезіальна шпінель у матричній суміші містяться у вигляді фракцій менше 0,063 мм, а алюміній металічний - у вигляді фракції менше 0,5 мм, причому матрична суміш додатково містить добавки, що модифікують: рутил, ільменіт, глинозем реактивний, глинозем технічний або їхню суміш в кількості 1,5-4 мас. %.

3. Вогнетривкий виріб за п. 1, який відрізняється тим, що шихта робочої частини виробу містить матричну суміш, смолу-порошок, смолу-розчин, уротропін, корунд й/або табулярний глинозем і/або алюмомагнезіальну шпінель, при наступному співвідношенні компонентів, мас. %:

матрична суміш

30-35

смола-порошок

1-2

смола-розчин

3-5

уротропін

0,5-1

корунд й/або табулярний глинозем і/або алюмомагнезіальна шпінель

решта,

причому робоча частина виробу становить 25-35 % від загальної його маси.

4. Вогнетривкий виріб за п. 1, який відрізняється тим, що шихта неробочої частини виробу як тонкоподрібнені компоненти містить глиноземний компонент та має наступний склад, мас. %:

смола-порошок

1-2

смола-розчин

3-5

уротропін

0,5-1

глиноземовмісний компонент

решта,

при цьому як глиноземовмісний компонент вона містить мулітокорунд, муліт, шамот або їхню суміш.

Текст

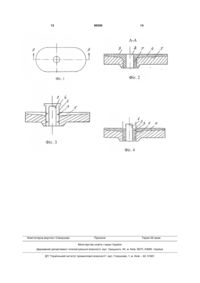

1. Безвипалювальний бікерамічний вогнетривкий виріб, що складається з робочої та неробочої частин, виготовлених з шихти, яка включає тонкоподрібнені компоненти, який відрізняється тим, що шихта робочої частини як тонкоподрібнені компоненти містить матричну суміш наступного компонентного складу, мас. %: алюміній металічний 20-30 смола-порошок 1-3 корунд й/або алюмомагнезіальна шпінель решта. 2. Вогнетривкий виріб за п. 1, який відрізняється тим, що корунд й/або алюмомагнезіальна шпінель у матричній суміші містяться у вигляді фракцій менше 0,063 мм, а алюміній металічний - у вигляді C2 2 (19) 1 3 ному структурою й компонентним складом вогнетривких виробів. Відома бікерамічна шиберна плита, у котрій шихта робочої частини виконана із плавленого периклазу фракції 0,001-1,5 мм, а шихта неробочої (іншої) частини - зі спеченого периклазу фракцією 0,001-3 мм або відходів (лому) периклазових або периклазохромітових, хромітопериклазових виробів [UA № 66979, С2, 2006]. Недоліком шихти для виготовлення з неї шиберної плити є низька стійкість у службі, підвищене зношування сталевипускного каналу при розливанні сталі внаслідок вигоряння смоляного зв'язування й розпушення структури вогнетриву. Відомий вогнетрив, шихта якого містить (мас. %) периклаз й/або алюмомагнезіальну шпінель фракцією менш 3 мм (40-79,8), периклаз й/або алюмомагнезіальну шпінель фракцією менш 0,063 мм (15-35), антиоксидант у вигляді металів титана й/або алюмінію й магнію (0,2-5,0), вуглецевовмісний матеріал (5-20), органічне зв'язуюче (4-8) понад 100% [RU № 2108311, С2, 1998]. Наявність антиоксиданту в шихті для вогнетриву трохи захищає його вуглець й органічне зв'язування від інтенсивного вигоряння, але руйнування залишається істотно високим. Відносно невеликий зміст металів-антиоксидантів не може виконувати роль енергоносіїв при їхньому окислюванні для забезпечення достатньої температури спікання. Відомий також шпінельновмісний вогнетрив на вуглецевому зв'язуючому, шихта якого включає (мас. %) алюмомагнезіальну шпінель (30-60), периклаз (20-45), графіт (7-20), алюмомагнієвий сплав (3-5), органічне зв'язуюче (5-7) понад 100%. [RU № 2130440, С2, 1998].Спресовані зразки термообробляють при 200°С, потім обпалюють у коксовому засипанні при 1000°С. Недоліком шихти є необхідність високотемпературного випалу в коксовому засипанні виготовленого з неї вогнетриву, що приводить до підвищення енерговитрат, і одержуваний вогнетрив має підвищену пористість, малу механічну міцність, що знижує його стійкість до зношування металургійними розплавами в службі. Найбільш близькою до пропонованого технічного рішення є вогнетривка маса для виготовлення безвипалювальних виробів, що включає (мас. %) глиноземовмісний компонент фракції більше 0,1 мм (45-65), суміш спільного млива фракції менш 0,088 мм обпаленого й необпаленого глиноземовмісного матеріалу (25-45), графіт (5-13), алюміній металевий фракції менш 0,2 мм (2-4), фосфатне зв'язуюче (3-8). [RU № 2157352, С2, 1999]. Недоліком відомого технічного рішення є його ресурсовитратний характер, оскільки виготовлення цільного вогнетривкого виробу для випуску й розливання сталі нераціональне. Крім того, застосування фосфатного сполучного при наявності в масі великої кількості графіту (5-13 мас. %) приводить до утворення підвищеної пористості, зниженню механічної міцності, що знижує стійкість вогнетривкого виробу в службі. Вхідний до складу маси алюміній металевий внаслідок його невеликої кі 90595 4 лькості (2-4 мас. %) не може виконувати роль енергозберігаючого компонента. Задачею пропонованого винаходу є підвищення стійкості в роботі вогнетривкого виробу шляхом розробки такого складу його шихти, що забезпечив би ресурсо і енергозберігаючу технологію виготовлення виробу. Поставлене завдання вирішується тим, що пропонований вогнетривкий виріб містить робочу й неробочу (іншу) частини, які мають різні за складом й вартістю вхідні в них матеріали. Шихта робочої частини виробу в якості тонкоподрібнених компонентів містить матричну суміш наступного компонентного складу, мас. %: алюміній металевий 20-30 смола - порошок 1-3 корунд й/або алюмомагнезіальна шпінель інше При цьому корунд й/або алюмомагнезіальна шпінель у матричній суміші втримуються у вигляді фракцій менш 0,063 мм, а алюміній металевий - у вигляді фракції менш 0,5 мм, причому матрична суміш додатково містить в якості добавки, що модифікує: рутил (ТіО2), ільменіт (FeO ТiО2), глинозем реактивний (Аl2О3), глинозем технічний (Аl2О3) або їхню суміш в кількості 1,5-4 мас. %. Крім того, шихта робочої частини виробу має наступний компонентний склад, мас. %: матрична суміш 30-35 смола - порошок 1-2 смола - розчин 3-5 уротропін 0,5-1 корунд й/або табулярний глиноземі/або алюмомагнезіальінше на шпінель причому робоча частина виробу становить 2535% від загальної маси виробу. Також шихта неробочої (іншої) частини виробу має наступний компонентний склад, мас. %: смола-порошок 1-2 смола-розчин 3-5 уротропін 0,5-1 глиноземовмісний компонент інше, при цьому в якості глиноземовмісного компонента вона містить мулітокорунд, муліт, шамот або їхні суміші. Відповідно пропонована сукупність ознак, що характеризують сутність винаходу, не виходить з рівня техніки. Отже, винахід відповідає критерію "НОВИЗНА". Сутність пропонованого винаходу полягає в розробці різних за складом й вартістю шихт для робочої і неробочої (іншої) частин бікерамічних безвипалювальних виробів. При цьому для робочої частини шихта складається з високовогнетривких дорогих матеріалів. Оскільки неробоча частина виробу в процесі служби не контактує з металургійними розплавами, виконує роль арматурного шару, для неї пропонується шихта з недефіцитних більш дешевих" матеріалів. Цим досягається ресурсозберігаючий ефект пропонованого винаходу, тому що робоча частина виробу займає не більше 25-35 мас. % від загальної його маси, при цьому витрата алюмінію металевого становлять усього 2-2,5 мас. % на масу виробу. 5 Енергозбереження досягається застосуванням шихти для безвипалювальних виробів, температура термообробки яких становить 185-190°С замість температури 1750-1830°С - для обпалених аналогів. Підвищення стійкості вогнетривів відбувається в процесі служби внаслідок екзотермічного ефекту від окислювання (горіння) алюмінію металевого, уведеного через матричну суміш у робочу частину виробу. При достатній кількості алюмінію металевого, відповідно до формули винаходу, у мікрообсягах матричної суміші, що розташовується між зернами наповнювача, розвивається температура понад 2000°С, інтенсивно протікають процеси спікання й синтезу шпінелі. При цьому матрична суміш, що мала у вихідному вогнетриві смоляне зв'язування, перетвориться в обпалену керамічну, забезпечуючи вогнетриву більш високу стійкість. Структура контактного шару робочої частини виробу ущільнюється й зміцнюється внаслідок збільшення обсягу при окислюванні алюмінію металевого до АІ2О3. Інтенсивне окислювання (горіння) алюмінію металевого починається при нагріванні вогнетриву в службі до температури понад 700°С від тепла металургійних розплавів. Таким чином, у пропонованому винаході алюміній металевий виконує роль енергетичного компонента, заміняючи традиційні джерела тепла (природний газ, електроенергію тощо.,), застосовувані при виробництві обпалених вогнетривів. Оптимальним розміром зерен алюмінієвого порошку, що забезпечує його найбільш 90595 6 повне горіння й необхідні температури нагрівання матричної суміші, є фракція менш 0,5 мм. Зміст у матричній суміші добавок, що модифікують: рутил (ТіО2) , ільменіт (FeO ТіО2), глинозем реактивний (Аl2О3) , глинозем технічний (Аl2О3) інтенсифікує процес спікання компонентів матричної суміші. Порошкові й рідкі смоли з ствердлювачем (уротропін) є сполучними компонентами в робочій і неробочій частинах вихідного вогнетриву. У процесі служби смоли робочої частини вогнетриву частково вигорають, частково використовуються для утворення карбідів алюмінію, смоляне зв'язування заміщається керамічним внаслідок спікання й синтезу компонентів матричної суміші. У міру зношування зміцненого й ущільненого шару процес алюмотермії просувається в глиб робочої частини виробу, забезпечуючи його стійкість. Сутність винаходу, що заявляють, не виходить явно з відомого авторам рівня техніки. Сукупність ознак, які характеризують відомі рішення, не забезпечує досягнення нових властивостей, позначених у завданні пропонованого винаходу, і лише наявність перерахованих відмітних ознак пропонованого винаходу дозволяє одержати новий технічний результат. Отже винахід, що заявляють, відповідає критерію "ВИНАХІДНИЦЬКИЙ РІВЕНЬ". Для виготовлення безвипалювальних бікерамічних вогнетривких виробів готовлять маси із шихти відповідно до формули винаходу (див. табл. 1,2 й 3). 7 Спочатку готовлять матричну суху суміш. Для цього алюміній металевий фракцією менш 0,5 мм, смола-порошок, корунд й/або алюмомагнезіальну шпінель фракцією менш 0,063 мм завантажують у змішувач і перемішують до однорідного гомогенного стану. Як порошкову смолу використовують фе 90595 8 нольні смоли СФП-012К и "КАРБОРЕС" у співвідношенні 1:1. Далі готовлять масу із шихти для робочої частини виробу відповідно до формули винаходу й таблиці 2. Компонентний склад маси, фракційний склад наповнювачів (корунд, табулярний глино 9 90595 10 зем, алюмомагнезіальна шпінель) наступний, мас. %: фракція 2-1 або 2-0,5 мм 40-50 фракція 1-0,5 або 0,5-0 мм 15-25 матрична суміш 30-35 смола-порошок 1-2 смола-розчин 3-5 уротропін 0,5-1 Шихта для неробочої частини виробу (таблицю 3) складається із глиноземовмісних компонентів (мулітокорунд, муліт, шамот або їхньої суміші) наступного фракційного складу, мас. %: фракція 3-1 або 3-0,5 мм 30-40 фракція 1-0 мм 30-45 фракція менш 0,063 мм 25-35 Сполучними компонентами є фенолформальдегідні смоли: смола-порошок 1,5-2 мас. %, смола-розчин 3,5-4 мас. %, уротропін 0,5-1 мас. %. Для визначення найбільш прийнятної крупності алюмінієвого порошку одержували лабораторні зразки з матричної суміші. Діаметр і висота зразків 35 мм, тиск пресування - 100 Н/мм2. Випробовувалися алюмінієві порошки фракцією: менш 0,063, менш 0,5 і менш 1 мм (див. табл. 1). Зразки після термообробки (185°С, 2 г) нагрівали до 1000°С, витримували 1 годину. Показниками властивостей зразків були: товщина зміцненого шару, утвореного внаслідок процесу алюмотермії, і пористість відкрита зміцненого шару (див. табл. 1). Найбільш високі показники властивостей були в зразків із застосуванням алюмінієвого порошку фракцією менш 0,5 мм. Пропонована шихта може бути використана для виготовлення вогнетривів для випуску й розливання сталі: гніздової цегли, льоточних блоків, стаканів - ковшових, дозаторів, колекторів, шиберних плит. Зазначені вогнетриви працюють в аналогічних умовах, загальним елементом їхньої будови є канал для проходу сталі. Ефективність застосування пропонованої шихти перевірена на прикладі шиберних плит для розливання сталі, виробах, які випробовують максимальні навантаження в службі. Приклади конкретного виконання, склади шихт і властивості виробів з них наведені в таблицях 1, 2, 3 й 4. Лабораторні зразки й шиберні плити із пропонованих шихт-аналогів і за прототипом готувалися в лабораторних і виробничих умовах Кондратіївського вогнетривкого заводу. Таблиця 4 Властивості безвипалювальних бікерамічних вогнетривких виробів (шиберних плит) Нижче процес формування бікерамічних виробів (плит) пояснюється описом з посиланням на прикладені креслення, де зображені: - на фіг. 1 - загальний вид плити (вид зверху); - на фіг. 2 - розріз А-А згідно фіг.1; - на фіг. 3 - початок формування бікерамічного виробу: - на фіг. 4 - закінчення формування бікерамічного виробу. Безвипалювальні бікерамічні вогнет ривкі вироби (плити) одержували за звичайною технологією напівсухого пресування. Сирець бікерамічної плити формували в такий спосіб (див. фіг. 3 й 4). Готовлять окремо матричну суміш, робочу масу й неробочу масу відповідно до таблиць 1, 2 й 3. Маса в прес-форму засипається в такій послідовності (див. фіг. 3): на штир 1 установлюється спеціальний циліндр 2 із гвинтами, що центрують, 3. Циліндр 2 на 40-60 мм більше діаметра штиря 1. 11 Циліндр 2 зверху закривається кришкою 4, засипається маса із шихти для неробочої частини 5 плити, вирівнюється з нахилом до штиря 1. Далі знімається кришка 4 (див. фіг.4), засипається робоча маса 6 на поверхню неробочої маси 5 й у проміжок між штирем 1 і циліндром 2, утворюючи захисний шар 7 сталевипускного каналу 8. Маса захисного шару 7 ущільнюється вручну, витягається циліндр 2, маса вирівнюється й пресується. Плита термооброблюється при 185°С для зміцнення й полімеризації смоляного зв'язування, шліфується робоча поверхня 9 і сушиться. Аналогічним чином формуються інші вогнетриви для випуску й розливання сталі із захисним шаром сталевипускного каналу (ковшова цегла, стакани: ковшовий дозатор, колектор, льоточний блок тощо.). Шиберна плита працює в такий спосіб. При відкритому шиберному затворі потік розплавленої сталі з температурою 1580-1700°С проходить через сталевипускний канал 8. Від температури сталі при прогріві стінки каналу й інших ділянок плити понад 700°С починається процес інтенсивного окислювання (горіння) алюмінію металевого матричної суміші з більшим виділенням тепла, внаслідок чого в мікрообсягах матричної суміші, що розташовується між зернами наповнювача, розвивається температура понад 2000°С. Матрична суміш спікається, зміцнюється й стає керамічним зв'язуванням для зерен наповнювача. У міру зношування зовнішнього шару сталевипускного каналу процес спікання й самозміцнення плити просувається в глиб виробу. Аналогічним чином працюють й інші вогнетривкі вироби для випуску й розливання сталі. Ефект високої стійкості робочої частини вогнетривких виробів із пропонованих шихт обумовлений спіканням й ущільненням практично до монолітного стану робочої поверхні виробу, утворенням нових високовогнетривких і хімічно стійких з'єднань (шпінель). Шиберні плити із пропонованої шихти й прототипу випробувані в промислових умовах при розливанні сталі з ковшів ємністю 150 τ (див. таблицю 4). З аналізу результатів випробування шиберних плит випливає, що шиберні плити із пропонованої шихти мають більш високі показники властивостей у вихідному стані й при розливанні сталі в порівнянні з виробом із шихти прототипу: межа міцності при стиску підвищується в 3-4 рази, в 1,5-2 рази знижується відкрита пористість робочої частини виробу, зношування стінки сталевипускного каналу (AR, мм) нижче в 4-5 разів після 1-ї плавки, а також цим же комплектом без зауважень проведене роз 90595 12 ливання 2-ї плавки; виріб із шихти за прототипом мав велике зношування після розливання 1-й плавки, був непридатним для розливання після 2-ї плавки. Таким чином, позитивні результати виробництва й застосування вогнетривів із пропонованої шихти є підставою для того щоб вважати, що винахід, який заявляють відповідає критерію "ПРОМИСЛОВА ЗАСТОСОВАНІСТЬ". Обґрунтування меж змісту компонентів пропонованої шихти виходить з аналізу таблиць 1, 2 й 3. При позамежних нижніх значеннях змісту в матричній суміші алюмінію металевого - менш 20 мас. %, смоли-порошку - менш 1 мас. % виділяється недостатня кількість тепла від окислювання (горіння) алюмінію металевого, рівень температури недостатній для спікання компонентів матричної суміші, синтезу шпінелі, недостатнім стає ущільнення структури робочої частини вогнетривів, підвищується їхня відкрита пористість, знижується міцність і стійкість виробів у службі. При позамежних верхніх значеннях змісту в матричній суміші зазначених компонентів: алюмінію металевого - більше 30 мас. %, смолипорошку - більше 3 мас. % засвоєння зазначених компонентів стає неповним, що економічно нераціонально. У шихті для робочої частини виробів при позамежному нижньому змісті матричної суміші менш 30 мас. %, смоли-порошку - менш 1 мас. %, смоли-розчину - менш 3 мас. %, уротропіну - менш 0,5 мас. % підвищується відкрита пористість, знижується міцність виробів у вихідному стані, розвиваються недостатньо високі температури від окислювання (горіння) алюмінію металевого, знижується ступінь спікання корунду, синтез шпінелі, ущільнення структури робочої частини вогнетриву, знижується його стійкість у службі. У шихті для робочої частини виробів при позамежному верхньому змісті матричної суміші більше 35 мас. %, смоли-порошку - більше 2 мас. %, смоли-розчину - більше 5 мас. %, уротропіну більше 1 мас. % властивості вогнетриву поліпшуються незначно, тому висока витрата зазначених компонентів стає економічно недоцільною. Пропонована шихта для виготовлення безвипалювальних бікерамічних вогнетривких виробів для випуску й розливання сталі в порівнянні із прототипом забезпечує: - економію сировини й енергоресурсів, що знижують собівартість виробів на 20-30%; - підвищення стійкості вогнетривких виробів, що забезпечує розливання не менш 2-х плавок з ковшів ємністю 150 т. 13 Комп’ютерна верстка І.Скворцова 90595 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюNonfired biceramic refractory product

Автори англійськоюOstapenko Ihor Anatoliiovych, Laktionov Volodymyr Ivanovych, Drozdov Heorhii Mykhailovych, Nahorskyi Eduard Viktorovych, Kaliberda Larysa Borysivna, Pavlova Natalia Mykolaivna, Chuiko Viacheslav Mykolaiovych

Назва патенту російськоюБезобжиговое бикерамическое огнеупорное изделие

Автори російськоюОстапенко Игорь Анатольевич, Лактионов Владимир Иванович, Дроздов Георгий Михайлович, Нагорский Эдуард Викторович, Калиберда Лариса Борисовна, Павлова Наталья Николаевна, Чуйко Вячеслав Николаевич

МПК / Мітки

МПК: C04B 35/101, B22D 41/22, C04B 35/443

Мітки: бікерамічний, виріб, вогнетривкий, безвипалювальний

Код посилання

<a href="https://ua.patents.su/7-90595-bezvipalyuvalnijj-bikeramichnijj-vognetrivkijj-virib.html" target="_blank" rel="follow" title="База патентів України">Безвипалювальний бікерамічний вогнетривкий виріб</a>

Попередній патент: Система випуску відпрацьованих газів двигунів внутрішнього згоряння

Наступний патент: Конструкція несучого елемента для зубців

Випадковий патент: Датчик