Застосування олігоестердіолів як пластифікатора епоксидної композиції

Номер патенту: 91999

Опубліковано: 27.09.2010

Автори: Кочергин Юрій Сергійович, Кузьменко Світлана Миколаївна, Кузьменко Олексій Миколайович, Григоренко Тетяна Іллінічна, Кузьменко Микола Якович, Бут Владіслав Вікторович

Формула / Реферат

Застосування олігоестердіолів загальної формули:

HOR'OOCRCOOR'ОН,

де: R - залишок дифункціональної органічної аліфатичної, насиченої або ненасиченої, або ароматичної, заміщеної або незаміщеної, кислоти чи ангідриду кислоти ряду С2-С8;

R' - залишок індивідуального або олігомерного, на основі оксиду етилену, оксиду пропілену, тетрагідрофурану або їх співполімерів, аліфатичного діолу з молекулярною масою від 100 до 1100,

як пластифікатора епоксидної композиції.

Текст

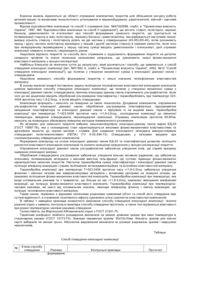

Застосування олігоестердіолів загальної формули: HOR'OOCRCOOR'ОН, де: R - залишок дифункціональної органічної аліфатичної, насиченої або ненасиченої, або ароматичної, заміщеної або незаміщеної, кислоти чи ангідриду кислоти ряду С2-С8; R' - залишок індивідуального або олігомерного, на основі оксиду етилену, оксиду пропілену, тетрагідрофурану або їх співполімерів, аліфатичного діолу з молекулярною масою від 100 до 1100, як пластифікатора епоксидної композиції. Винахід відноситься до полімерних композицій на основі епоксидних смол (з наповнювачем або без наповнювача), в якості пластифікатору в яких застосовують індивідуально або в суміші сполуки загальної формули: HOR 'OOCRCOOR ' ОН , де: R - залишок дифункціональної органічної аліфатичної (насиченої або ненасиченої) або ароматичної (заміщеної або незаміщеної) кислоти чи ангідриду кислоти ряду С2 С8; R'- залишок індивідуального або олігомерного (на основі окису етилену, окису пропілену, тетрагідрофурану або їх кополімерів) аліфатичного діолу з молекулярною масою від 100 до 1100. Ці композиції можуть бути використані як клейові в виробництві клеяних матеріалів з дерева, кераміки, металу, скла і ін.; в якості литтєвих для відливки різноманітних деталей, а також в якості захисних антикорозійних покриттів по різним матеріалам або просочувальних складів у машино-, авіа-, суднобудівельній, ракетокосмічній та інших галузях промисловості. Відома епоксидна композиція [А. с. СССР № 427976 от 25.05.1971. Промышленные и товарные знаки, - №18, - с.64,- 1974. Авторов: Н.А.Мощанский, И.Е.Путляев, Ф.Б.Борисов, Е.М.Бляхман, М.Т.Шарай, М.Г.Алтыкис], яка містить епоксидну діанову смолу, амінний затверджувач, мінеральне масло, поліетилен з молекулярною масою від 1500 до 3000 при наступному співвідношенні компонентів, в мас. част.: - епоксидна смола 52 70; - амінний затверджувач 14 22; - мінеральне масло 2 6; - поліетилен 14 22. Таку епоксидну композицію використовують як клейову. Функції пластифікатору в ній виконують одночасно мінеральне масло і низькомолекулярний поліетилен [діол формули НО(СН2СН2)nOH з молекулярною масою від 1500 до 3000]. За рахунок введення в композицію низькомолекулярного гідрофобного поліетилену покращуються такі показники як вологонепроникність клейового шару, водо- та хімстійкість. (19) UA (11) 91999 (13) (21) a200709646 (22) 27.08.2007 (24) 27.09.2010 (46) 27.09.2010, Бюл.№ 18, 2010 р. (72) КУЗЬМЕНКО МИКОЛА ЯКОВИЧ, ГРИГОРЕНКО ТЕТЯНА ІЛЛІНІЧНА, КОЧЕРГІН ЮРІЙ СЕРГІЙОВИЧ, КУЗЬМЕНКО ОЛЕКСІЙ МИКОЛАЙОВИЧ, БУТ ВЛАДИСЛАВ ВІКТОРОВИЧ, КУЗЬМЕНКО СВІТЛАНА МИКОЛАЇВНА (73) КУЗЬМЕНКО МИКОЛА ЯКОВИЧ (56) UA 69738 A, 15.09.2004 UA 32646 C2, 15.02.2001 UA 67 912 A, 15.07.2004 SU 1004433, 15.03.1983 SU 615115, 15.07.1978 RU 2 277 549 C1, 10.06.2006 JP 9235354 A, 09.09.1997 C2 1 3 Однак, в'язкість такої композиції дуже велика, що ускладнює користування нею, практично унеможливлює використання в її складі наповнювача; робить її дефіцитною, обмежує галузі застосування. Найбільш близькою по технічній суті та досягаемому ефекту до винаходу, який заявляється, є епоксидна композиція [СИ. Пименова, Д.Р. Сапронов / Влияние наполнителя на глубину и скорость отверждения эпоксидной смолы // Коррозия и защита, - 1974, - №12, с.20-21], ПРОТОТИП, яка містить, в мас. част.: - епоксидна діанова смола марки ЕД-5 100; затверджувач амінного типу (поліетиленполіамін) 10; - пластифікатор (дибутилфталат) 10; - наповнювач (двоокис титану) 70; - розчинник 15, і яку використовують в якості вихідної для одержання захисного антикорозійного покриття по металу. І хоча покриття на основі такої епоксидної композиції відрізняється достатньою паронепроникністю і високими фізико-механічними властивостями (адгезією до підложки, опіром вдару, згину, відносною твердістю та ін.), однак, за рахунок постійної міграції з покриття пластифікатору (низькомолекулярного дибутилфталату з мол. масою 278), характеристики його, в умовах експлуатації, швидко погіршуються (зменшується опір вдару, згину, адгезія до підложки; зростають внутрішні напруження і т.ін.), що приводе до його передчасного виходу з експлуатації. Задачею заявленого винаходу є удосконалення відомої композиції з метою підвищення міцностних характеристик клейових з'єднань, литтєвих матеріалів або покриттів на її основі, які експлуатуються в умовах підвищених напруг, шляхом введення у молекулу пластифікатору полярних етерних і гідроксильних груп. Поставлена задача досягається тим, що відома епоксидна композиція, що містить епоксидну смолу (індивідуальну або суміш), амінний затверджувач, пластифікатор, наповнювач та розчинник, відрізняється тим, що, згідно винаходу, в якості пластифікатору, вона містить (індивідуально або в суміші) сполуки загальної формули: HOR' OOCRCOOR ' ОН , де: R- залишок дифункціональної органічної аліфатичної (насиченої або ненасиченої) або ароматичної (заміщеної або незаміщеної) кислоти чи ангідриду кислоти ряду С2 С8, R '- залишок індивідуального або олігомерного (на основі окису етилену, окису пропілену, тетрагідрофурану або їх кополімерів) аліфатичного діолу з молекулярною масою від 90 до 1100; Синтез таких олігоестердіолів виконують по відомим реакціям естеро-утворення і оприлюднено в роботі [М.Я.Кузьменко, І.Г.Плошенко, В.В.Бугрим, В.В.Бут / Синтез, властивості та деякі шляхи використання низькомолекулярних олігоестердіолів // Вопросы химии и химической технологии, - Днепропетровск, - 1999,-№2,с.34-36]. 91999 4 Основні хімічні реакції, що забезпечують отримання міцного клейового шару або покриття нічим не відрізняються від тих, що мають місце при затвердженні епоксидної композиції по ПРОТОТИПу. Однак, у заявленому технічному рішенні реалізується більш густіша сітка фізичних взаємодій, яка обумовлена присутністю у сполуках, які використовують в якості пластифікатору, етерних і гідроксильних полярних груп, що сприяє утворенню додаткових фізичних зв'язків, а саме: - між гідроксильними групами молекули пластифікатору і гідроксильними групами затвердженої епоксидної смоли: (смола) CH CH2 -O H+ +H O (пластиф); - між гідроксильними групами молекули пластифікатора і амінними затвердженої епоксидної смоли: H+ (смола) CH -N OH + CH2 +H CH2 O (пластиф); між етерними зв'язками молекули пластифікатора і гідроксильними групами затвердженої епоксидної смоли: + (пластиф); CH2 CH OCH3 +H O CH CH2 HN (смола); між етерними зв'язками молекули пластифікатора і амінними затвердженої епоксидної смоли: + (пластиф); CH2 CH OCH3 HN + CH2 (смола); і т. і. Все це сприяє суттєвому підвищенню міцності виробів і їх довговічності при експлуатації. Крім того, сформована додаткова сітка фізичних взаємодій підвищує опір газо- і водонепроникності (в тому числі і електролітів), що буде сприяти поліпшенню захисних характеристик покриттів на основі такої композиції. В іншому, фізичні взаємодії, які реалізуються у затвердженій епоксидній композиції, а саме: між естерними зв'язками або ароматичним радикалом пластифікатора і гідроксильними або амінними групами затвердженої смоли мають однаковий 5 характер як і в затвердженій композиції по ПРОТОТИПу. Сукупність ознак технічного рішення, яке заявляється, дозволяє, у порівнянні з ПРОТОТИПом, гарантувати більш тривалий час експлуатації виробів з такої композиції не тільки за рахунок підвищення фізико-механічних властивостей, а й за рахунок використання в якості пластифікатору заявленого ряду олігоестердіо-лів з набагато більшою молекулярною (в порівнянні з дибутилфталатом) масою, що в обратній ступіні знижує його леткість, міграцію з композиційного матеріалу та гарантує більш тривале зберігання виробом вихідних характеристик. Технічне рішення (люструється прикладами: В якості епоксидної смоли можуть бути використані будь-які епоксидні смоли, як індивідуальні, так і в суміші, з вмістом епоксидних груп від 21,0 до 35,0 % мас, зокрема: - - діанові епоксидні смоли, марок: ЕД-16, ЕД-20 (по ГОСТ 10587-84), ЕД-24 (по ТУ 6-05-2416-85), ЕД-20 СП (по ТУ 6-05-1815-77), ЕД-16Р (по ТУ 6-05-1929- 85), ЕД-22Ф (по ТУ 6-05-241-368-85), ВД-20-НК (по ТУ 6-05-241-488-86); - - азотвміщуючі епоксидні смоли марок: УП610 (по ТУ 6-05-1690-70), ЕА (по ТУ 6-05-1190-79), ЕЦ, ЕЦ-Н, ЕЦ-К (по ТУ 6-05-1190-70); - - епоксидні смоли на основі резорцина та його похідних, марок: УП-652 (по ТУ 6-05-241-84), УП-635 (по СТП 6-0^-241-3-84), УП-63 (по ТУ 6-05241-16-80), УП-637 (по ТУ 6-05-241.194-79), УП^67 (по ТУ 6-05-241-227-80), ЕІС-1 (по ТУ 38.1091-76); - - епоксидні смоли на основі дигліцидилових етерів, марок: ДГФ-25 (по СТП 6-05-241.5-85), УП640 (по ТУ 6-05-2^1.24-82), УП-671 і УП-671Д (по ТУ 6-05- 241.312-82); - - циклоаліфатичні епоксидні смоли, марок: УП-632 (по ТУ 6-05-241.72-79), УП-647Е (по ТУ 605-241.81-74), УГЙ50Т (по ТУ 6-05-241.130-81); УП-640Т (по ТУ 6-05-241.163-82), УП-656 (по ТУ 605-241.166-70); - - аліфатичні епоксидні смоли на фенові ді- і поліолів, марок: ДЕГ-1, ТЕГ-1, ТЕГ-1С, МЕГ-2, ЕЕТ-1 (по ТУ 6-05-Ц23-77), ЕТФ-10 (по ТУ 6-051747-76), УП- 650Д (по ТУ 6-05-241.130-81). В якості прикладу використовували: - - епоксидну смолу марки ЕД-20 (з вмістом епоксидних груп 22,0% мас); - - епоксидну смолу марки УП-632 ([з вмістом епоксидних груп 28,1 % мас); - - епоксидну смолу КДА-2 (є механічною сумішшю 80% мас. епоксидної смоли марки ЕД-20 та 20% мас. аліфатичної епоксидної смоли ДЕГ-1; з вмістом епо ксидних груп 22,5% мас; виготовляється науковим підприємством «Композитсервіс», м. Донецьк по ТУ 6-05-138(^76). В якості затверджувача амінного типу можуть бути використані аміносполуки аліфатичної або ароматичної природи, чи їх суміш (високоактивні амінні затверджувачі: УП-583Д, УП-583Т (ТУ 6-05241-331-82), агідол АФ-2 (ТУ 38.36340-83), УП0616, УП-0617, УП-0620 (ТУ 6-05-241-298-87), УП0646-11, УП-0616-13, УП-0346-31 (ТУ 6-05-241502-86); середньоактивні затверджувачі: ПЕПА, 91999 6 УП-0640Д, УП-0641Д, УП-0642Д (ТУ 6-05-241-20282), УП-0640Т, УП-064IT, УП-0642Т (ТУ 6-05-241286-83^ та інш., які вміщують в своїй структурі не менше, чим дві первинних або вторинних аміногруп (поліетиленполіамін, гексаметилендіамін, діетилендіамін та ін.)л При цьому, затверджувач амінног0 типу беруть у межах еквівалентного співвідношення епоксидних і амінних груп (в г-екв на г-екв) на кожний рухомий атом водню в структурі аміну. В прикладах, в якості затверджувача, використовували поліетиленполіамін (по ТУ 6-02-594-70) і УП-583Д (по ТУ f 05-241-331-82). В якості наповнювача може бути використаний будь-який наповнювач органічного або неорганічного походження, зокрема: двоокис титану, окис цинку, окис алюмінію, окис кремнію, окис заліза, бентоніт, каолін, кварцевий пісок та ін., або їх суміш. В якості приклада, як в дослідних складах, так і у ПРОТОТИПІ, використовували двоокис титану по ГОСТ 9808-87, сурик залізний по ГОСТ 8135-86, діабазову муку по ТУ 21-УССР 220-79. Дисперсність наповнювачів, які використовують у клейових складах, або у складах антикорозійних покриттів, для забезпечення високоякісного клейового шару або захисного покриття, не повинна перевищувати 40-50 мкм. В якості розчинника, при отриманні захисних антикорозійних покриттів, можуть бути використані будь-які розчинники (індивідуальні або в суміші), які розчиняють епоксидну смолу, затверджувач та пластифікатор. В наведеному прикладі, при отриманні плівкового захисного покриття, використовували в якості розчинника суміш толуолу з ацетоном при співвідношенні 1:1 (по об'єму). В якості пластифікатора використовували: по ПРОТОТИПУ- дибутилфталат по ГОСТ 8728-66; в дослідницьких складах епоксидних композиційсполуки заявленої формули. Приклади таких сполук та їх фізико-хімічні константи наведені в таблиці 1. В таблиці 1: - - сполуки 1-3 характеризують собою приклади використання, в якості пластифікаторів, олігоестердіолів, в структурі молекули яких змінюється довжина аліфатичного метиленового ланцюгу кислотної складової від -(СН2)2 -(сполука 1), до –(СН2)4- (сполука2) і до -(СН2)8- (сполука 3); - - сполуки 2, 4, 5 характеризують собою приклади використання, в якості пла стифікаторів, олігоестердіолів, в структурі молекули яких змінюється природа кислотної складової аліфатична- адипінова (сполука 2), аліфатична ненасичена- малеїнова (сполука 4), ароматичнафталева (сполука 5); - - сполуки 2, 6-8 характеризують собою приклади використання, в якості пластифікаторів, олігоестердіолів, в структурі молекули яких змінюється природа діольної складової (сполука 6діетиленіґліколь; сполука 7- поліоксапропілендіол з молекулярною масою 200) і довжина аліфатичного поліоксапропіленового ланцюгу (сполука 7- довжина ланцюгу 200, сполука 2- дов 7 жина ланцюгу 400, сполука 8- довжина ланцюгу 1100); - сполука 9 характеризує собою приклад використання, в якості пластифікатору, суміші олігоестердіолів, які отримані при естерифікації поліоксапропіленгліколем з MM 200 відходу виробництва адипінової кислоти (сухої суміші дикарбонових кислот складу: янтарна кислота 18 49 % мас, глутарова кислота 36 37% мас, адипінова кислота 39 40% мас, останнє 4 5% мас. - залишки каталітичної системи в вигляді окису міді (3,5% масі.) і окису ванадію (1,5% мас) і виробляєть ся Сєвєро-Донецьким ВО «Азот» по ТУ 6-03-20-70-82. В таблиці 2 наведені склади композицій дослідних і по ПРОТОТИПу, а саме: 1) в якості ПРОТОТИПУ: - - суміш №1 використовують для клейових і заливочних матеріалів; - - суміш №2 відрізняється від суміші №1 тільки наявністю в її складі розчинника, і може бути використана як в якості клейової композиції, так і в якості захисного покриття по дереву, бетону, металу і т. і.; 2) в якості дослідних складів: - - № 1-3 характеризують собою приклади композицій при використанні в якості пластифікатору сполуки 2, таблиця 1 та наповнювачів різної природи (окису заліза - №1, андезітової муки - №2, двоокису титану - №3); - - № 3, 4, 5 характеризують собою Приклади композицій, в складі яких змінюється природа використаної епоксиднії смоли (№ 3- марки ЕД-20, № 4- марки УП-632; № 5- марки КДА-2); - - № 3, 6-12 характеризують собою приклади композицій, в складі яких змінюється природа використаного пластифікатору ряду, що заявляється; - - № 13, 14, 15 характеризують собою приклади заливно-просочувальних ком позицій, в складі яких змінюється природа епоксидної смоли (№ 13- на основі епоксидної смоли марки УП-632, № 14h на основі епоксидної смоли марки ЕД-20; № 15- на основі епоксидної смоли марки ЕД-20 і амінного затверджувача УП- 583Д); - - № 16, 17 характеризують собою приклади композицій, які використовують в якості захисних антикорозійних покриттів; - № 18 характеризує собою приклад композиції, в якій в якості пластифікатору використовують суміш олігоестердіолів заявленої формули. Приклад 1. Отримання заливних матеріалів і клейових з'єднань Компоненти складу № 1 (епоксидну смолу і сполуку 2, таблиця 1) у кількості (в грамах), що вказана у таблиці 2, завантажують в скляну або поліетиленову ємність на 200 мл, ретельно гомогенізуюіь на протязі 2-3 хвилин, потім додають рецептурну кількість двоокису титану і гомогенізують 3-5 хвилини. Після цього, завантажують поліетиленполіамін, ретельно гомогенізують 3-5 хвилини і завантажують отриману композицію у попередньо намащену проти прилипання форму для іспиту зразків на розтяг. 91999 8 Форму з композицією витримують при кімнатних умовах 7 діб, виймають зразки і випробують за показниками, які наведені в таблиці 3. Аналогічним чином отримують Зразки по рецептурі ПРОТОТИПу № 1 і випробують за аналогічними показниками. Одночасно, ці композиції випробують в якості клейових. Для склеювання використовували зразки з дерева, породи «дуб», розміром 60x20x20 мм, в кімнатно-сухому вигляді при відносній вологості 8 %. Два таких паралелепіпеду з дерева «дуб» намащують виготовленою клейовою композицією з однієї із сторін і намащеними сторонами кладуть «хрест на хрест». Такі зразки поміщають в пристрій, який забезпечує питомий тиск 0,1 МПа4 і витримують при кімнатних умовах 7 діб. Потім зразки виймають з пристрою, зачищають від «напливів» і випробують на «нормальний відрив». В аналогічних умовах і за аналогічною методикою досліджують міцність клейових з'єднань на основі композицій по ПРОТОТИПу (№ 1). Отримані результати наведені в таблиці 3. Приклад 2. Отримання захисних антикорозійних покрить Компоненти складу № 16, таблиця 2 (епоксидну смолу КДА-2, розчинник, сполуку 2, таблиця 1 і двоокис титану) завантажують у скляний посуд ємністю до 200 мл, ретельно гомогенізують на протязі 3-5 хвилин, додають поліетиленполіамін, знов гомогенізують суміш 2-3 хвилини і наносять перший шар на підложки (сталеві, жестяні, скляні) для визначення показників, які наведені в таблиці 4. Витримують на горизонтальному лабораторному столі 24 години на повітрі і знов наносять шар такого ж складу композиції, потім отримане покриття витримують на повітрі в горизонтальному положенні 7 діб. Затверджені зразки покриттів, після 7-добової витримки, випробують за показниками для іспиту лакофарбових матеріалів, які наведені в таблиці 4. Аналогічно готують зразки захисних покриттів по рецептурі ПРОТОТИПу №2. Товщина зразків покриттів (як дослідних, так і по ПРОТОТИПу) коливалась в межах 68-74 мкм. Як бачимо з дослідних даних, наведених в таблиці 3, в усіх випадках, дослідні зразки литтєвих композицій показують більш високу міцність на розтяг: в межах 22,8-27,8 МПа проти 18,ЗМПа зразка по рецептурі ПРОТОТИПу, що перевищує останній на 24,6-51,9 %. Більш висока міцність на розтяг отриманих композиційних матеріалів гарантує більш тривалу роботу деталей на їх основі в порівнянні з деталями, виготовленими по рецептурі ПРОТОТИПу. Аналогічні результаті отримані при використанні дослідних композицій в якості клейових на прикладі склеювання деревних деталей з породи «дуб». Міцність клейових з'єднань на нормальний відрив для дослідних зразків складала в межах 4,8-6,0 МПа, проти 4,1 МПа для зразка по рецептурі ПРОТОТИПу, або на 17,1-46,3 % більш вищу. 9 91999 При використанні заявленої епоксидної композиції для отримання на її основі захисних антикорозійних покриттів (по склу, металу) з даних таблиці 4 бачимо, що такі захисні покриття ні в чому не поступаються зразку покриття, отриманому по рецептурі ПРОТОТИПа № 2. Вони мають трохи вищий показник відносної твердості, більш високу міцність на розтяг вільної плівки, кращий показник адгезії до підложки, який вимірюють методом решітчатого надрізу (у балах), і кращий показник до опору згину та вдару. Все це характеризує отримані захисні покриття, як більш якісні і спроможні, в однакових умо 10 вах, виконувати свої захисні функції більш довгий час в порівнянні з покриттями по ПРОТОТИПу. Заявлена епоксидна композиція може бути використана у будь-якій галузі промисловості чи в агропромисловому комплексі. Вона легко впроваджуєма. В ООО «НВП«Укрполіхімсинтез» м. Дніпропетровська в дослідному режимі вже налагоджено виробництво сполуки 7, таблиця 1, а саме - естеру на основі адипінової кислоти і поліоксапропіленгліколю з молекулярною масою 200. Таблиця 1 Фізико-хімічні константи олігоестеродіолів формули HOR' ООС - R - COOR' ОН , які використовували в якості пластифікатору № п/п 1 1. 2. 3. 4. 2 HOR 'ООС - (СН2)2 ~ COOR 'ОН , R'залишок поліоксапропіленгліколя з MM 400 HOR 'ООС - (СН2)4 - COOR 'ОН, R' залишок поліоксапропіленгліколя з MM 400 HOR 'ООС - (СН2)8 - COOR 'ОН , R -залишок поліоксапропіленгліколя з MM 400 HOR 'ООС -СН =СН - COOR 'ОН , R' залишок поліоксапропіленгліколя з MM 400 HOR'OOC 5. 6. 7. 8. 9. Вихід, %мас. Структурна формула 10. 5 - ОН, % мас. знайд. обч. Концентрація, % мас. / моль O C O O Мол. маса, розрах. 6 7 8 9 10 97,3 1,4720 1151,7 4,00 3,85 9,98 25,18 882,04 99,0 1,4670 1142,5 3,91 3,74 9,69 24,40 910,06 98,1 1,4676 1140,0 3,80 3,63 9,11 22,94 968,09 97,9 1,4700 1163,0 3,93 3,86 5,00 25,23 880,04 98,3 1,4850 1169,8 3,70 3,61 4,68 23,88 930,08 98,3 1,4640 1180,9 10,70 10,5 5 27,50 9,94 320,00 97,6 1,4570 1053,9 6,70 6,56 17,32 12,13 510,02 98,6 1,4690 1148,0 1,50 1,45 3,76 26,25 2310,00 98,7 1,4520 1061,8 6,96 6,82 17,65 14,6 498 94,7 1,4925 1047,6 31,64 278,16 COOC4H9 (ПРОТОТИП) 4 D4 20 кг/м3 COOR'OH R/ залишок поліоксапропіленгліколя з MM 400 НОСH2СН2ОСН2СН2ООС - (СН2)4 – - СООСН 2СН2ОСН 2СН2ОН HOR 'ООС - (СН2)4 - COOR 'ОН, R' залишок поліоксапропіленгліколя з MM 200 HOR 'ООС - (СН2)4 - COOR ' ОН , R' -залишок поліоксапропіленгліколя з MM 1100 HOR 'ООС - (СН2)n - COOR 'ОН , R/ -залишок поліоксапропіленгліколя з MM 200; n=3,2 H9C4OOC 3 nD20 11 91999 12 Таблиця 2 Склади композицій (по ПРОТОТИПу і дослідних), мас. част. ПРОТОТИП № п/ Компоненти п №1 №2 1 2 3 4 Епоксидна 1 смола ЕД- 100 100 20 Епоксидна 2 смола УП632 Епоксидна 3 смола КДА2 Поліетилен 4 9,0 9,0 -поліамін Поліамін 5 УП-583Д Дибутил6 10,0 10,0 фталат 7 Розчинник 100 Двоокис 8 60 60 титану Окис 9 заліза Діабазова 10 мука Сполука 1, 11 табл. 1 Сполука 2, 12 табл. 1 Сполука 3, 13 табл. 1 Сполука 4, 14 табл. 1 Сполука 5, 15 табл. 1 Сполука 6, 16 табл. 1 Сполука 7, 17 табл.1 Сполука 8, 18 табл. 1 Сполука 9, 19 табл.1 1 5 2 6 4 8 100 100 100 5 9 6 10 7 11 8 12 Дослідні склади 9 10 11 12 13 14 15 16 3 7 100 100 100 100 100 100 100 100 9,0 13 17 14 18 15 19 16 20 100 100 17 21 18 22 100 100 100 100 9,0 9,0 11,5 13,5 9,0 100 9,0 9,0 9,0 9,0 9,0 9,0 11,5 9,0 13,5 9,0 9,0 22,15 100 100 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 10 Таблиця 3 Міцність на розтяг та відносне подовження затверджених зразків на основі епоксидної композиції (по ПРОТОТИПу і дослідних) № п/п 1. 2. 3. Показники Міцність зразка на розтяг по ГОСТ 1126280, МПа Відносне подовження при розриві по ГОСТ 11262-80, % Міцність зразка клейового з'єднання на нормальний відрив по ГОСТ 1475969, МПа Дослідні композиції 7 8 9 ПРОТОТИП №1 1 2 3 4 5 6 18,3 24,4 25,6 23,9 25,4 27,8 26,4 22,8 26,1 7,2 7,1 7,0 7,6 7,1 6,9 6,8 8,1 4,1 5,2 5,8 5,3 5,7 6,0 5,9 4,8 10 11 12 13 14 18 26,5 23,1 25,3 23,1 26,4 25,8 24,1 6,9 6,7 7,6 7,0 8,0 6,8 7,2 7,6 5,8 5,9 5,1 5,6 5,1 5,8 5,9 5,3 13 91999 14 Таблиця 4 Фізико-механічні характеристики прикладів захисних покриттів, отриманих при затвердженні на протязі 7 діб при кімнатних умовах № п/п Показники 1. 2. Колір Гель-фракція, %мас. Відносна твердість по МЕ-3 Опір вдару по У-1А, кгс/см Опір згину по ШГ1,мм Адгезія методом решітчатого надрізу, бали Міцність вільної плівки на розтяг, МПа Відносне подовження при розтягу, % 3. 4. 5. 6. 7. 8. Комп’ютерна верстка Д. Шеверун 93,5 Дослідні склади, табл. 2 16 17 білий 94,0 94,2 0,40 0,48 0,50 10 20 25 20 10 10 2 1 1 28,3 34,5 40,2 9,6 12,0 10,9 ПРОТОТИП №2 Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюUse of oligoesterdiols as plasticizer of epoxy composition

Автори англійськоюKuzmenko Mykola Yakovych, Hryhorenko Tetiana Illinichna, Kocherhin Yurii Serhiiovych, Kuzmenko Oleksii Mykolaiovych, But Vladyslav Viktorovych, Kuzmenko Svitlana Mykolaivna

Назва патенту російськоюПрименение олигоэстердиолов в качестве пластификатора эпоксидной композиции

Автори російськоюКузьменко Николай Яковлевич, Григоренко Татьяна Ильинична, Кочергин Юрий Сергеевич, Кузьменко Алексей Николаевич, Бут Владислав Викторович, Кузьменко Светлана Николаевна

МПК / Мітки

МПК: B29K 63/00, C09J 163/00, C08L 63/00, C09D 163/00

Мітки: епоксидної, композиції, пластифікатора, олігоестердіолів, застосування

Код посилання

<a href="https://ua.patents.su/7-91999-zastosuvannya-oligoesterdioliv-yak-plastifikatora-epoksidno-kompozici.html" target="_blank" rel="follow" title="База патентів України">Застосування олігоестердіолів як пластифікатора епоксидної композиції</a>

Попередній патент: Похідні бензимідазолу та їх використання для модулювання рецепторного комплексу гамка

Наступний патент: Похідні 1-бензиліндол-2-карбоксаміду

Випадковий патент: Спосіб одержання гідроксохлоридів алюмінію