Спосіб визначення динамічної ліквації елементів у розплавленій сталі

Номер патенту: 93661

Опубліковано: 10.10.2014

Автори: Балакін Вадим Володимирович, Терзі Вікторія Віталіївна, Секачов Олександр Олегович, Качіков Олексій Сергійович, Скребцов Олександр Михайлович, Кузьмін Юрій Дмитрович

Формула / Реферат

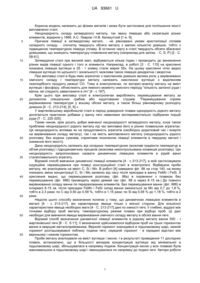

Спосіб визначення динамічної ліквації елементів у розплавленій сталі, що містить відбір проб на різних рівнях розплаву по вертикальній осі печі, обчислення різниці концентрації елементів на цих рівнях по відношенню до відстані між рівнями відбору проб, який відрізняється тим, що відбір проб здійснюється перед завантаженням руди в піч з верхнього рівня на (0,80 ± 0,02)H, від подини печі і з нижнього на відстані (0,20 ± 0,02) Η , і по коефіцієнту динамічної ліквації елементів, визначуваному відповідно до виразу:

![]()

де: Дж - коефіцієнт динамічної ліквації;

Сел.в% - вміст елементів на верхньому рівні відбору проб металу;

Сел.н% - вміст елементів на нижньому рівні відбору проб металу;

l - відстань між точками відбору проб, судять про динамічну ліквацію елементів.

Текст

Реферат: Спосіб визначення динамічної ліквації елементів у розплавленій сталі містить відбір проб на різних рівнях розплаву по вертикальній осі печі, обчислення різниці концентрації елементів на цих рівнях по відношенню до відстані між рівнями відбору проб. Відбір проб здійснюється перед завантаженням руди в піч з верхнього рівня на (0,80 ± 0,02)H, від подини печі і з нижнього на відстані (0,20 ± 0,02) Η , і по коефіцієнту динамічної ліквації елементів. UA 93661 U (12) UA 93661 U UA 93661 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до фізики металів і може бути застосовна для поліпшення якості виплавленої сталі. Неоднорідність складу затверділого металу, так звану ліквацію або сегрегацію різних елементів, відкрили у 1866. А.С. Лавров і Н.В. Калакутскій [1-е. 9]. Причина ліквації в затверділому металі, - не рівноважні умови кристалізації сплавів складного складу, - спочатку тверднуть обсяги металу з малою кількістю домішок, тобто з підвищеною температурою ліквідує сплаву. В останню чергу в сталі тверднуть обсяги збагачені домішками, що знижують температуру плавлення металу (наприклад для заліза, - С, S, Р) [2 - С. 58-61]. Затвердіння сталі при великій масі, відбувається кілька годин і призводить до виникнення різних видів ліквації одного і того ж елемента. Наприклад, в роботі [3 - С. 115] на кресленні показана ліквація вуглецю в 25 - τ зливку стали марки 55х. На цьому кресленні чітко видно ліквацію вуглецю по щільності і зональності; можлива також ліквація дендритна і зворотна. При виплавці сталі в будь-яких агрегатах з окисленням домішок велика роль у вирівнюванні хімічного складу і температури металу належить окисленню вуглецю з виділенням газоподібного продукту реакції СО. Тому в електропечах, по експрес-аналізу металу на вміст вуглецю і фосфору, обчислюють для певного моменту окисного періоду "кількість залізної руди і вапна, які слідують завантажити в піч" [4 - с 187]. Крім цього при виплавці сталі в електропечах виробляють перемішування металу за допомогою спеціальних гребків або індуктованих струмів. "Перемішування сприяє вирівнюванню температури у всьому обсязі металу, а також більш рівномірному розподілу домішок [4 - С. 213-214], [5, 6] ». У мартенівському виробництві сталі в період доведення плавки однорідність рідкого металу досягається практикою добавки у ванну печі невеликих експериментально підібраних порцій руди [7 - С. 220-225]. Таким чином, крім досить добре вивченої неоднорідності затверділого металу, існує також проблема неоднорідності рідкого металу під час виплавки його в різних плавильних агрегатах. Ця неоднорідність впливає як на продуктивність агрегатів (необхідно додатковий час і енергія на вирівнювання складу металу), так і на якість виплавленого металу (неоднорідність рідкого розплаву, без жодних сумнівів, сприятиме посиленню ліквації елементів в твердому металі і зниження його якості). Дана неоднорідність залежить від складних температурних (можливі градієнти температур в об'ємі розплаву) і гідродинамічних процесів (можлива неконтрольована конвекція розплаву). Цю неоднорідність запропоновано назвати динамічною ліквацією елементів в рідкій ванні сталеплавильного агрегату. Відомий спосіб вивчення динамічної ліквації елементів [4 - с 213-217], в якій застосовували індукційне перемішування при плавці конструкційної сталі в електропечі. Відбирали проби металу, які аналізували на вміст С, Si і Μn. В роботі [4] наведено фіг. 88 на стор 140, на якому показано зміна концентрації С, Si і Μη залежно від часу після присадки в ванну FeMn і FeSi. З креслення видно, що перемішування розплаву (фіг. 88а) в порівнянні з плавкою без перемішування (фіг. 88б) призводить через деякий час (фіг. 88 а через 6-15 хв.) До повного вирівнювання складу ванни по перерахованим елементів. Без перемішування ванни (фіг. 88б) в інтервалі 6-15 хв. після присадки FeMn і FeSi склад ванни змінюється за Μn від 0,7 до 1,8 %, тобто в 2,3 рази; по С від 0,50 до 0,58 %, тобто в 1,15 рази; по Si від 0,58 % до 1,18 %, тобто в 2 рази. Недолік цього способу визначення полягає у тому, що динамічною ліквацією елементів в металі [4 - с 213-217], він характеризує явище тільки з якісної сторони. Для кількісної характеристики явища необхідно мати [4 - С. 213-217] дані по ємності печі, її глибині, віддалі між точками відбору проб металу, температурному режимі плавки при відборі проб. Ці дані необхідні для вивчення явища вирівнювання хімічного складу металу в обсязі ванни печі. Відомий спосіб визначення динамічної ліквації елементів в рідкому металу ванни 500 - τ мартенівської печі [8 - С. 5-11], її визначення здійснювалося відбором проб на трьох горизонтах ванни в кварцові металоприйомника. Верхній горизонт знаходився в підшлаковому шарі, нижній горизонт розташовувався поблизу подини печі; середній горизонт - в середині відстані між верхньому і нижнім горизонтом. Проби металу аналізували на вміст вуглецю і кисню. І в результаті проведення 11 дослідних плавок, встановлено, що в більшості випадків концентрація вуглецю від мінімальної в підшлаковому шарі, збільшувалася в напрямку подини. Концентрація кисню у всіх плавках була максимальною в підшлаковому шарі і зменшувалася по напрямку до подині печі. Автори роботи 1 UA 93661 U 5 10 15 20 25 30 [8 - С. 5-11] з цих досвідчених даних зробили висновок про те, що вуглець у ванні 500 - τ мартенівської печі в основному окислюється в підшлаковому шарі. Недоліки способу визначення динамічної ліквації металу в роботі [8 - С. 5-11] полягають в наступному. Глибина відбору проб металу визначалася від верхнього горизонту, при цьому верхній горизонт завжди приймали за нуль, незалежно від глибини першого відбору. Однак, в металургії відомо, що на кордоні шлак - метал утворюється великий перехідний шар шлакометалічної емульсії. Це зазначається у публікації [9 - С. 31-43]. В іншій роботі [10 - С. 11114] за допомогою радіоактивного ізотопу фосфору - 32 визначали кількість шлаку у ванні 350 τ мартенівської печі, воно змінювалося в межах від 7 до 35т. Одночасно визначали товщину шару шлаку і шлакометалічної емульсії за допомогою пристрою з двох ізольованих один від одного сталевих електродів із замикання електричного кола при зануренні їх у ванну печі. Автори роботи [10 - С. 112-114] знайшли, що залежно від теплового стану печі і часу до випуску металу з неї, до 50 % всього обсягу шлаку в киплячій стали мартенівської печі може знаходиться в стані шлакометалічної емульсії. Недоліки способу визначення динамічної ліквації елементів в роботі [8 - С. 5-11]; - Не фіксоване місце відбору проб верхньої проби сталі, вона може знаходиться в зоні шлакометалічної емульсії печі, тому хімічний аналіз її не може дати достовірних даних по змісту елементів в металі для характеристики їх динамічної ліквації; - Відомо, що в мартенівській печі перед присадкою руди ванна добре нагріта і приблизно однорідна за складом і температурі; в роботі [8 - С. 5-11], це явище не враховувалося, тому хімічний аналіз проб не завжди достовірно міг характеризувати динамічну ліквацію елементів у ванні печі; - Експериментальні дані авторів роботи [8 - С. 5-11] підтверджують наявність динамічної ліквації вуглецю і кисню в розплаві металу 500 - τ мартенівської печі; проте в роботі немає формул або інших способів вираження динамічної ліквації елементів. Як прототип корисної моделі прийнятий спосіб визначення динамічної ліквації елементів авторів роботи [11]. У цій роботі в дугових електропечах ємність 10, 40 і 100 τ в процесі плавки відбирали проби металу в підшлаковому шарі і в поблизу подини печі. Проби металу аналізували на вміст таких елементів, - С, Mn, S, Ρ, Ο, Ν, відповідно до формули; Д1ж . 35 40 45 50 де Сел.в% і Сел.н %, - відповідно концентрації елементів у верхній і нижній пробах металу, l відстань між точками відбору проб, м;, Недоліки роботи авторів роботи [11] полягають в наступному: Рівні відбору проб металу поблизу подини (h1) і в підшлаковаму шарі (h2) стосовно загальної глибині ванни Η тобто h1 / Η і h2 / Η були різні для різних печей; це не дає можливості порівняти ліквацію одних і тих же елементів у різних печах, а також різних елементів у різних печах; Крім цього період відбору проб не узгоджений з тепловим етапом ванни печі, що призводить до зниження точності оцінки динамічної ліквації елементів; Запропонована наступна формула для обчислення динамічної ліквації елементів у розплавленій ванні металу, але вона не дає можливості кількісно порівняти динамічну ліквацію різних елементів у ванні однієї печі (наприклад С і Μn з одного боку і S, Ρ - з іншого боку): В основу корисної моделі поставлена задача удосконалити спосіб визначення динамічної ліквації елементів в металі ванни сталеплавильного агрегату, в якому за рахунок введення нових параметрів забезпечуються якісні та кількісні оцінки лікваційних процесів. Для вирішення поставленої задачі в способі визначення динамічної ліквації елементів у розплавленій сталі, що містить відбір проб на різних рівнях розплаву по вертикальній осі печі, обчислення різниці концентрації елементів на цих рівнях по відношенню до відстані між цими рівнями відбору проб, відповідно до корисної моделі, відбір проб здійснюють перед завантаженням руди в піч з верхнього рівня на (0,80±0,02) Н, від подини печі і з нижнього на відстані (0,20±0,02) Н, і по коефіцієнту динамічної ліквації елементів, визначуваному відповідно до виразу: Д ж. 55 С ел.в % С ел.н % % , , (1) С ел.в % С ел.н % , 1 С ел.в % С ел.н % / 2 (2) де: Дж - коефіцієнт динамічної ліквації; Сел.в% - вміст елементів на верхньому рівні відбору проб металу Сел.н% - вміст елементів на нижньому рівні відбору проб металу 2 UA 93661 U 5 10 15 l - відстань між точками відбору проб, судять про динамічну ліквацію елементів. Відбір проб металу здійснюють за 3-5 хв. до завантаження руди в піч, вибраний інтервал обумовлено тим, що ванна добре прогріта і однорідна за своїм складом і температурі. При цьому Н, рахуючи від подини - верхній (0,80±0,02) Н, а нижній (0,2±0,02) Н; верхній рівень осі відбору проб не потрапляє гарантовано в двофазну зону шлакометалічної емульсії на межі метал - шлак, а нижній рівень розплавів досить віддалений від поверхні подини, при якому він не відчуває її гальмівну дію на природну конвекцію динамічної ліквації Д ж. Приклади реалізації корисної моделі Спосіб здійснюється таким чином. З 70 - τ мартенівської печі з глибиною ванни Η рівний 0,70 м проби розплавленого металу, за 5 хв. перед введенням руди в піч, відбирали з верхнього рівня на відстані від подини печі рівному 0,8 * 0,7=0,56 м і з нижнього рівня, на відстань від подини печі рівному 0,2 * 0,7=0,14 м. відстань між рівнями відбору проб 1=0,56 м - 0,14 м = 0,42 м. Розрахунок коефіцієнта динамічної ліквації проведений за формулою (2). Були отримані наступні дані а) перший дослід для вуглецю Св = 1,24 %; Сн = 1,15 %; Д ж. 21.24 % 115 % , 1 0,54 ; 0,14м 1.24 % 115 % , для фосфору Св - 0,042 %; Сн - 0,043 %; Д ж. 20 20.42 % 0,043 % 1 0,0168 ; 0,14м 0.42 % 0,043 % для сірки Св = 0,034 %; Сн = 0,026 %; Д ж. 20.034 % 0,026 % 1 1904 , ; 0,14м 0.034 % 0,026 % для марганцю Св - 0,37 %; Сн = 0,36 %; Д ж. 25 20.37 % 0,36 % 1 0,196 ; 0,14м 0.37 % 0,36 % б) другий дослід для вуглецю Св - 1,09 %; Сн = 1,07 %; Д ж. 21.09 % 107 % , 1 0,132 ; 0,14м 1.09 % 107 % , для фосфору Св = 0,024 %; Сн = 0,018 %; Д ж. 20.024 % 0,018 % 1 2,04 ; 0,14м 0.024 % 0,018 % для сірки Св = 0,044 %; Сн - 0,031 %; 30 Д ж. 20.044 % 0,031 % 1 2,48 ; 0,14м 0.044 % 0,031 % для марганцю Св = 0,30 %; Сн = 0,29 %; Д ж. 20.30 % 0,29 % 1 0,241 ; 0,14м 0.30 % 0,29 % в) третій дослід для вуглецю Св - 0,36 %; Сн = 0,37 %; 35 Д ж. 20.36 % 0,37 % 1 0,196 ; 0,14м 0.36 % 0,37 % для фосфору Св = 0,038 %; Сн = 0,040 %; Д ж. 20.038 % 0,040 % 1 3,67 ; 0,14м 0.038 % 0,040 % для сірки Св - 0,030 %; Сн - 0,025 %; Д ж. 40 20.030 % 0,025 % 1 130 , ; 0,14м 0.030 % 0,025 % для марганцю Св = 0,54 %; Сн = 0,55 %; 3 UA 93661 U Д ж. 5 10 20.54 % 0,55 % 1 0,131 ; 0,14м 0.54 % 0,55 % Результати дослідів представлені в таблиці. У цій таблиці в стовпці 1 наведено символи хімічних елементів. У стовпці 2 таблиці наведено коефіцієнт розподілу до елементів у системі Fe - елемент; який характеризує його ліквацію в затвердінні металу [12 - с 169]. У стовпці 3 таблиці наведена електронегативність елементів за Полінгом ξν - здатність атомів притягати до себе електрони [13 - с 144]. У стовпці 4, 5, 6 наведені обчислені нами коефіцієнти динамічної ліквації елементів в дослідах 1, 2, 3 за формулою (2); в стовпці 7 таблиці представлено їх середнє значення. У стовпці 8 таблиці наведені коефіцієнти дендритної ліквації елементів в твердому металі Дт за літературними даними [14-с 360]. Коефіцієнт розподілу елементів в сталі до, (S, Р, С, Μn), при її затвердінні, між рідкою і х твердою фазою і коефіцієнти динамічної ліквації Дж (1/м) в 3 дослідах в 70 т мартенівської печі. Таблиця Электроотри Коэф. розподілу цательность по Елемент κ [15 - с. 169] Полингу ξν отн. ед. [16 - с. 144] 1 S Ρ С Μn 15 20 25 30 35 40 45 2 0,05 0,07 0,13 0,84 3 2,58 2,19 2,55 1,55 Коеф. динамічної лік. елементів Дж 1/м в дослідах 1-ий 4 1,9 -0,168 0,54 0,196 2-ий 5 2,48 2,04 0,134 0,241 3-ій 6 -3,67 1.3 -0,196 -0,131 Середнє Коеф. абсолютне дендритної значення Дж, ліквації Дт % 1/м [13-е. 144] 7 2,683 1,169 0,289 0,189 8 175 125 50 16 * Електронегативність заліза ξν = 1.83 від. один. З матеріалів таблиці чітко видно наступну тенденці. - чим більше коефіцієнт розподілу елементів до (стовпець 2), тим менше електронегативність елементів (стовпець 3), тим менше середній коефіцієнт динамічної ліквації Дж в рідкому металі (стовпець 7). Зменшення середнього значення коефіцієнта динамічної в'язкості рідкого металу Дж (стовпець 7) відбувається з тієї ж закономірності, що й зменшення коефіцієнта дендритної ліквації в твердому металі Дт (стовпець 8). Висновок. Розроблений спосіб визначення коефіцієнта динамічної ліквації елементів Д ж в розплавленій сталі, який забезпечує більш якісні та кількісні оцінки лікваційних процесів, що дозволить поліпшити рівномірність розподілу елементів за обсягом металу у ванні печі під час плавки, що дозволить поліпшити його якість. Перелік посилань 1. Саратовкин А.А Дендритная кристаллизация. - Μ.: Металлургиздат. 1953. - С. 95. 2. Голиков И.Н. Дендритная ликвация в сталях и сплавах / И.Н. Голиков, С.Б. Масленков. М.: Металлургия. 1977 - С. 229 3. Скобло С.Я., Казачков Ε.А. Слитки для крупных поковок. - М.: Металлургия. 1973. - 248 с. 4. Крамаров А.Д. Производство стали в электропечах. - М.: Металлургиздат. 1958. - 440 с. 5. Ефроймович Ю.Е. Виноградов В.М. Совершенствование метода измерения температуры жидкой стали в печи. Труды НТО ЧМ. - Т. 18. - М.: Металлургздат. 1957. - С. 629-633. 6. Окороков Н.В. Выбор устройства для электромагнитного перемешивания металла в дуговых сталеплавильных печах. Труды НТО ЧМ. - Т. 18. - М.: Металлургиздат. 1957. - С. 607615. 7. Мартеновское производство стали (основной процесс). Комитет физической химии сталеплавления отдела - черных металлов Американского общества горных инженеров и металлургов. - М.: Металлургиздат. 1947. - 719 с. 8. Челищев Е.В. Состав металла по горизонтам ванны 500 - τ мартеновской печи и обезуглероживания стали // Е.В. Челищев, М.П. Сабиев, Е.В. Абросимов, В.П. Григорьев, Л.Ф. Федоров, Б.И. Сухотин // Физико - химические основы производства стали. Труды 5-ой научной - технической конференции. - М.: Металлургиздат, 1961. - С. 5-11. 9. Челищев Е.В. Особености окисления углерода в мартеновской ванну. В сб. Новое в теории и практике производства мартеновской стали. - М.: Металлургиздат, 1961. - С. 31-43. 10. 4 UA 93661 U 5 Скребцов A.M. Радиоактивные изотопы в сталеплавильных процессах. - М.: Металлургия, 1972. - 304 с. П.Строганов A.M., Пыльнев Ю.А. Распределение примесей по глубине металла в ваннах дуговых электропечей. - В сб. тепло - и массообменные процессы в ваннах сталеплавильных агрегатов. - М.: Металлургия, 1975 - С. 312-321 12. Гуляев Б.Б Затвердевание и неоднородность стали. - М.: Металлургия. 1989.-158. с. 13. Свидунович Н.А. Взаимодействие компонентов в сплавах / Н. А.Свидунович, В.П.Глыбин, Л. К.Свирко. - М.: Металлургия, 1989-158. с. 14. Гуляев Б.Б. Литейные процессы. - М.-Л.: Машгиз, 1960. - 416 с. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 Спосіб визначення динамічної ліквації елементів у розплавленій сталі, що містить відбір проб на різних рівнях розплаву по вертикальній осі печі, обчислення різниці концентрації елементів на цих рівнях по відношенню до відстані між рівнями відбору проб, який відрізняється тим, що відбір проб здійснюється перед завантаженням руди в піч з верхнього рівня на (0,80 ± 0,02)H, від подини печі і з нижнього на відстані (0,20 ± 0,02) Η , і по коефіцієнту динамічної ліквації елементів, визначуваному відповідно до виразу: Дж. 20 Сел.в % Сел.н % , Сел.в % Сел.н % / 2 1 де: Дж - коефіцієнт динамічної ліквації; Сел.в% - вміст елементів на верхньому рівні відбору проб металу; Сел.н% - вміст елементів на нижньому рівні відбору проб металу; l - відстань між точками відбору проб, судять про динамічну ліквацію елементів. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюSkrebtsov Oleksandr Mykhailovych, Kuzmin Yurii Dmytrovych, Sekachov Oleksandr Olehovych, Balakin Vadym Volodymyrovych

Автори російськоюСкребцов Александр Михайлович, Кузьмин Юрий Дмитриевич, Секачов Александр Олегович, Балакин Вадим Владимирович

МПК / Мітки

МПК: C21C 5/00

Мітки: спосіб, сталі, ліквації, розплавлений, динамічної, елементів, визначення

Код посилання

<a href="https://ua.patents.su/7-93661-sposib-viznachennya-dinamichno-likvaci-elementiv-u-rozplavlenijj-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб визначення динамічної ліквації елементів у розплавленій сталі</a>

Попередній патент: Пляшковий затвор

Наступний патент: Спосіб профілактики та лікування інфекційних ускладнень у хворих з глибокими опіками

Випадковий патент: Спосіб прицілювання і стрільби по цілі та система для його здійснення