Змішувально-місильний пристрій для безперервного процесу підготовки, а також спосіб здійснення безперервних процесів підготовки за допомогою змішувально-місильного пристрою

Формула / Реферат

1. Змішувально-місильний пристрій (1) для безперервного процесу підготовки, який у корпусі (2) містить шнековий вал (3), що обертається і водночас здійснює поступальний рух в осьовому напрямку, який відрізняється тим, що відношення Da/Di зовнішнього діаметра Da шнекового вала до внутрішнього діаметра Di шнекового вала лежить в інтервалі від 1,5 до 2,0, відношення Da/H зовнішнього діаметра Da шнекового вала до поступальної складової Н руху лежить в інтервалі від 4 до 6, а відношення Т/Н кроку Т до поступальної складової Н руху лежить в інтервалі від 1,3 до 2,5.

2. Змішувально-місильний пристрій (1) за п. 1, який відрізняється тим, що шнековий вал (3) при експлуатації працює зі швидкістю обертання 500 об./хв. і, зокрема, зі швидкістю більше 800 об./хв.

3. Змішувально-місильний пристрій (1) за п. 1, який відрізняється тим, що змішувально-місильний пристрій (1) містить множину послідовно упорядкованих в напрямку транспортування зон, які утворюють робочий простір (6).

4. Змішувально-місильний пристрій (1) за п. 3, який відрізняється тим, що робочий простір (6) утворений принаймні однією зоною впускання (7), однією зоною розплавляння (8), однією зоною змішування і диспергування (9), а також однією зоною знегажування (10).

5. Змішувально-місильний пристрій (1) за п. 3 або п. 4, який відрізняється тим, що число обертів шнекового вала (3) є узгодженим з довжиною робочого простору (6) таким чином, що час перебування продукту в даному пристрої лежить в інтервалі від 1 до 20 секунд.

6. Змішувально-місильний пристрій (1) за п. 3 або п. 4, який відрізняється тим, що крок шнекових лопатей (4) є узгодженим з довжиною робочого простору (6) таким чином, що час перебування продукту в даному пристрої при числі обертів шнекового вала (3) більше 500 об./хв. становить максимум 20 секунд.

7. Змішувально-місильний пристрій (1) за одним із попередніх пунктів, де змішувально-місильний пристрій (1) обладнаний закріпленими на корпусі (2) місильними зубцями (5), що вдаються в робочий простір (6), який відрізняється тим, що головні поверхні шнекових лопатей (4) і/або місильних зубців (5) принаймні частково виконані як поверхні вільної форми.

8. Змішувально-місильний пристрій (1) за п. 7, який відрізняється тим, що тримірна геометрія головних поверхонь шнекових лопатей (4) і/або місильних зубців (5) виконана принаймні частково таким чином, що вона в жодній точці не містить природного перетинання координатних осей.

9. Спосіб здійснення безперервного процесу підготовки за допомогою вдосконаленого за п. 1 змішувально-місильного пристрою (1), який відрізняється тим, що шнековий вал при експлуатації працює зі швидкістю обертання 500 об./хв. і, зокрема, зі швидкістю більше 800 об./хв.

10. Спосіб за п. 9, який відрізняється тим, що число обертів шнекового вала вибирають таким чином, що середній час перебування оброблюваного продукту у пристрої (1) лежить в інтервалі від 1 до 20 секунд.

11. Спосіб за п. 9 або п. 10, який відрізняється тим, що здійснюють підготовку сипких, пластичних і/або пастоподібних мас.

Текст

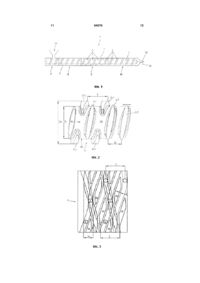

1. Змішувально-місильний пристрій (1) для безперервного процесу підготовки, який у корпусі (2) містить шнековий вал (3), що обертається і водночас здійснює поступальний рух в осьовому напрямку, який відрізняється тим, що відношення Da/Di зовнішнього діаметра Da шнекового вала до внутрішнього діаметра Di шнекового вала лежить в інтервалі від 1,5 до 2,0, відношення Da/H зовнішнього діаметра Da шнекового вала до поступальної складової Н руху лежить в інтервалі від 4 до 6, а відношення Т/Н кроку Т до поступальної складової Н руху лежить в інтервалі від 1,3 до 2,5. 2. Змішувально-місильний пристрій (1) за п. 1, який відрізняється тим, що шнековий вал (3) при експлуатації працює зі швидкістю обертання 500 об./хв. і, зокрема, зі швидкістю більше 800 об./хв. 3. Змішувально-місильний пристрій (1) за п. 1, який відрізняється тим, що змішувально-місильний пристрій (1) містить множину послідовно упорядкованих в напрямку транспортування зон, які утворюють робочий простір (6). 4. Змішувально-місильний пристрій (1) за п. 3, який відрізняється тим, що робочий простір (6) утворений принаймні однією зоною впускання (7), однією зоною розплавляння (8), однією зоною змішування і диспергування (9), а також однією зоною 2 (19) 1 3 Винахід стосується призначеного для безперервного процесу підготовки змішувальномісильного пристрою, який у своєму корпусі містить шнековий вал, що обертається і водночас здійснює поступальний рух. Крім того, винахід стосується способу здійснення безперервних процесів підготовки за допомогою такого змішувальномісильного пристрою. Змішувально-місильні пристрої вищезазначеного типу знаходять широке застосування, зокрема в процесах підготовки сипких матеріалів (порошків, гранул, пластівців тощо), пластичних і/або пластоподібних мас. Зокрема, вони застосовуються в обробці зуболікарських пластичних мас, гомогенізації та пластифікації пластмас, для уведення наповнювачів та підсилювальних компонентів, а також для створення вихідних сировинних матеріалів для харчової, хімічної, фармакологічної та алюмінієвої галузей промисловості. При цьому в таких пристроях часто здійснюються безперервні процеси знегажування, перемішування і розширювання. В деяких випадках змішувально-місильні пристрої використовуються також у ролі реакторів. Робочим органом змішувально-місильного пристрою, зазвичай, є так званий шнековий вал, за допомогою якого здійснюється транспортування оброблюваного матеріалу вперед уздовж осі. У відомих змішувально-місильних пристроях вищезазначений робочий орган здійснює лише обертовий рух. Поряд з цим відомими є також змішувально-місильні пристрої, в котрих робочий орган, обертаючись, рухається одночасно в поступальному напрямку. Картина руху такого робочого органу має, зокрема, ту відмінність, що на обертання цього головного вала накладається його синусний рух. Така картина руху дозволяє вводити з боку корпуса пристрою так звані місильні штирі або зубці. Для цього спіраль шнекового вала має розриви, котрими вона розділяється на відокремлені одна від одної місильні або шнекові спіралеподібні лопаті. Створені таким чином на головному валу шнекові лопаті взаємодіють з елементами, введеними в робочий простір з боку корпуса, виконуючи бажану комбіновану функцію із операцій зсуву, змішування та місіння, здійснюваних в різних зонах процесу обробки. Змішувально-місильні пристрої такого типу є відомими фахівцям у даній галузі під назвою Buss Ko-Kneter®. Відомими є змішувально-місильні пристрої описаного вище типу, в котрих шнековий вал має діаметр до 700 мм. Перепускна здатність у такого шнека залежить, головним чином, від його діаметра, а відношення Da / Di зовнішнього діаметра Da до внутрішнього діаметра Di шнекового вала зазвичай складає 1,5, відношення Da / H зовнішнього діаметра Da до поступальної складової руху H становить приблизно 6,7, а відношення T / H кроку T (відстані між лопатями шнека уздовж осі) до поступальної складової H руху складає приблизно 2. У залежності від габаритів змішувально-місильного пристрою швидкість його 94076 4 обертання може складати від 5 до 500 об./хв. Конструктивні особливості змішувальномісильних пристроїв визначають, зазвичай, за принципом геометричної подібності, відповідно до якого значення відношень Da / Di , Da / H і T / H залишаються постійними незалежно від габаритів пристрою. Визначальними чинниками для якості диспергування, змішування і гомогенізації оброблюваних продуктів є температура розплаву, час перебування продукту в робочому просторі пристрою, швидкість зсуву і кількість циклів зсуву в заповненому розплавом робочому просторі шнекового каналу. Для багатьох процесів справджується те, що якість змішування, диспергування і гомогенізації виходить тим вищою, чим кращим є узгодження між послідовно розташованими одна за одною зонами обробки, тобто зоною впускання сировини, зоною розплавляння, зоною змішування, зоною диспергування і зоною знегажування, в тому, що стосується потужності транспортування, рівня швидкості зсуву і коефіцієнта заповнення. У сучасних змішувально-місильних пристроях, використовуваних у стандартних процесах підготовки сировини, середні рівні швидкості зсуву в зоні розплавляння складають від 15 до 150 1/с, а середній загальний час перебування продукту в шнековій зоні лежить в інтервалі приблизно від 30 до 600 с. У звичайних змішувально-місильних пристроях середня швидкість зсуву обмежується зверху числом обертів шнека і відношенням Da / Di . Проте при підвищених швидкостях зсуву отримуються також більш високі значення питомого виділяння енергії, що може призводити до неприйнятно високих температур розплаву. Разом зі збільшенням середнього часу перебування продукту у змішувально-місильному пристрої це може призводити до зниження якості продукту внаслідок термічного розкладання та зшивання. Перед даним винаходом поставлена задача вдосконалення змішувально-місильного пристрою для безперервного процесу підготовки, який у корпусі містить шнековий вал, що обертається і водночас здійснює поступальний рух в осьовому напрямку, таким чином, щоб можна було підвищувати його коефіцієнт корисної дії в тому, що стосується перепускної здатності оброблюваного матеріалу за одиницю часу, не знижуючи при цьому скільки-небудь помітно якості оброблюваного продукту. Поставлена задача вирішується у змішувально-місильному пристрої, в якому відношення Da / Di зовнішнього діаметра Da шнекового вала до внутрішнього діаметра Di шнекового вала лежить в інтервалі від 1,5 до 2,0, відношення Da / H зовнішнього діаметра Da шнекового вала до поступальної складової H руху лежить в інтервалі від 4 до 6, а відношення T / H кроку T до поступальної складової H руху лежить в інтервалі від 1,3 до 2,5. Завдяки вибору геометрії змішувальномісильного пристрою таким чином, що відношення 5 Da / Di зовнішнього діаметра Da до внутрішнього діаметра Di шнекового вала лежить в інтервалі від 1,5 до 2,0, відношення Da / H зовнішнього діаметра Da шнекового вала до поступальної складової H руху лежить в інтервалі від 4 до 6, а відношення T / H кроку T шнека до поступальної складової H руху лежить в інтервалі від 1,3 до 2,5, забезпечується головна передумова для досягнення оптимального коефіцієнта корисної дії пристрою в тому, що стосується його максимальної перепускної здатності. Вдосконалений визначеною таким чином геометрією змішувально-місильний пристрій є найбільш придатним для роботи на швидкостях обертання вище 500 об./хв. Цілком зрозуміло, що збільшення числа обертів шнека дозволяє підвищувати і продуктивність процесу. Визначеність геометрії, крім того, забезпечує можливість оптимально узгоджувати одна з одною послідовно розташовані уздовж осі пристрою його робочі зони, а саме зону впускання сировини, зону розплавляння, зону або зони змішування, а також зону знегажування в тому, що стосується потужності транспортування, швидкості зсуву і коефіцієнта заповнення, і таким чином виробляти продукт підвищеної якості на середніх швидкостях зсуву при одночасному скороченні тривалості дії на нього пікових температур. Вибрана згідно з винаходом геометрія форми змішувально-місильного пристрою дозволяє йому працювати одразу на високих обертах шнека і, таким чином, досягати більш високої перепускної здатності за одиницю часу без створення неприпустимо високого виділяння енергії. В кращому варіанті здійснення даного винаходу змішувально-місильний пристрій містить шнековий вал, який при експлуатації працює зі швидкістю обертання 500 об./хв. і, зокрема, зі швидкістю більше 800 об./хв. В іншому варіанті здійснення даного винаходу змішувально-місильний пристрій містить множину послідовно упорядкованих в напрямку транспортування зон, які утворюють робочий простір, утворений принаймні однією зоною впускання, однією зоною розплавляння, однією зоною змішування і диспергування, а також однією зоною знегажування. При цьому число обертів шнекового вала є узгодженим з довжиною робочого простору таким чином, що час перебування продукту в даному пристрої лежить в інтервалі від 1 до 20 секунд, та крок шнекових лопатей є узгодженим з довжиною робочого простору таким чином, що час перебування продукту в даному пристрої при числі обертів шнекового вала більше 500 об./хв. становить максимум 20 секунд. Ще в одному варіанті здійснення даного винаходу змішувально-місильний пристрій обладнаний закріпленими на корпусі місильними зубцями, що вдаються в робочий простір, в якому головні поверхні шнекових лопатей і/або місильних зубців принаймні частково виконані як поверхні вільної форми. В іншому варіанті здійснення даного винаходу тримірна геометрія головних поверхонь шнекових лопатей і/або місильних зубців виконана принайм 94076 6 ні частково таким чином, що вона в жодній точці не містить природного перетинання координатних осей. Іншою задачею винаходу стало створення способу здійснення безперервного процесу обробки за допомогою змішувально-місильного пристрою, який би дозволяв підвищувати перепускну здатність цього пристрою за одиницю часу. Для вирішення цієї задачі пропонується приводити шнековий вал у рух зі швидкістю більше 500 об./хв. і, зокрема, зі швидкістю більше 800 об./хв. Збільшення швидкості обертання шнекового вала дозволяє, крім того, вкрай скоротити середній час перебування продукту в даному пристрої. Скорочений до 1-20 секунд час перебування продукту в змішувально-місильному пристрої завдяки високій швидкості обертання шнекового вала і високій перепускній здатності пристрою водночас зменшує відхилення процесу в бік термічного розкладання або в бік зшивання продукту. Завдяки вдосконаленню змішувальномісильного пристрою згідно з винаходом розширюється також сфера його застосування. Нижче винахід розглядається більш докладно з поясненнями на доданих кресленнях, де показані: - на Фіг. 1 - поздовжній розріз змішувальномісильного пристрою у схематичному зображенні; - на Фіг. 2 - геометрія будови одного з відтинків шнекового вала згідно з винаходом; - на Фіг. 3 - картина руху місильного зубця відносно звичайної шнекової лопаті у схематичному зображенні; - на Фіг. 4 - графік співвідношення між перепускною здатністю змішувально-місильного пристрою і середнім часом перебування в ньому оброблюваного матеріалу. На Фіг. 1 схематично у поздовжньому розрізі показаний змішувально-місильний пристрій 1. Пристрій 1 має корпус 2 із замкненим у ньому робочим органом у формі шнекового вала 3 з множиною упорядкованих по спіралі шнекових лопатей 4. Пристрої, подібні змішувально-місильному пристрою 1, які мають лише один шнековий вал, прийнято називати одношнековими екструдерами. Шнекові лопаті 4 шнекового вала 3 мають орієнтовані по колу розриви, якими створюються осьові прорізи для проходження по них влаштованих на корпусі 2 місильних зубців 5. Завдяки цьому шнековий вал 3 поряд з його власним обертанням здійснює також осьовий, тобто поступальний, рух. Між внутрішньою стінкою корпуса 2 і шнековим валом 3 у даному пристрої утворений власне робочий простір 6, який, зазвичай, охоплює собою множину упорядкованих уздовж осі зон 7-10 процесу обробки. У прикладі, що розглядається, змішувально-місильний пристрій 1 має зону 7 впускання сировини, зону 8 розплавляння, зону 9 змішування і диспергування, а також зону 10 знегажування. З боку зони впускання сировини змішувально-місильний пристрій 1 обладнаний завантажувальним розтрубом 11, а з боку випускання продукту він має вихідний отвір 12, крізь який об 7 роблений матеріал виходить у напрямку стрілки 13. Конструкція змішувально-місильного пристрою даного типу більш докладно описана в СН 278,575. Слід зауважити, що, окрім показаних тут місильних зубців 5 у зоні 9 змішування та диспергування, даний пристрій у разі потреби може містити, наприклад, такі самі зубці 5 також в інших зонах. На Фіг. 2 в аксонометрії показана геометрична форма будови одного з відтинків (модулів) шнекового вала 3, виконаного згідно з винаходом, без дотримання точного масштабу у відтворенні геометрії вала в шнековому модулі 3а. Шнековий вал 3 є придатним до застосування у змішувальномісильному пристрої 1, виконаному у формі так званого одношнекового екструдера, в котрому шнековий вал 3 служить робочим органом, який водночас з обертовим рухом здійснює також поступальний рух, як у вищезгаданому пристрої Buss Ko-Kneter®. Модуль 3а шнекового вала в цілому має вісім шнекових лопатей, із котрих на кресленні можна бачити лише шість лопатей 4a-4f. Між двома сусідніми шнековими лопатями 4а-4b, що йдуть по колу одна за одною, залишений вільний проміжок 15 для проходження крізь нього влаштованих на корпусі місильних зубців (на даному кресленні не показані). Внутрішній діаметр шнекового вала 3 позначений літерами Di , а зовнішній діаметр шнекового вала 3 позначений літерами Da . Внутрішній діаметр Di визначається зовнішньою циліндричною поверхнею 14 шнекового вала 3, а зовнішній діаметр Da визначається діаметральною відстанню між діаметрально протилежними одна одній вищими ділянками місильних лопатей 4а і 4b, що взаємно збігаються в осьовому напрямку. Крок, тобто середня відстань між двома шнековими лопатями 4b і 4е, що йдуть одна за одною в осьовому напрямку, позначений літерою T , причому шнекові лопаті, які визначають крок T , за певних умов також можуть збігатися одна з одною по радіусу. Поступальна складова руху, що відповідає шляху, який шнековий вал 3 проходить в осьовому напрямку, позначена літерою H . У прикладі, що розглядається, бічні головні поверхні шнекових лопатей 4a-4f є поверхнями вільної форми. У кращому варіанті здійснення винаходу поверхнями вільної форми є також головні поверхні місильних зубців (не показані). Поверхнею вільної форми є така поверхня, тримірна геометрія якої в жодній точці не містить природного перетинання координатних осей. Завдяки тому, що головні поверхні шнекових лопатей 4a-4f і/або місильних зубців принаймні частково виконані як поверхні вільної форми, створюються цілком нові можливості керування статичною та динамічною геометріями шнекового вала, наприклад, у тому, що стосується зазору між шнековою лопаттю і відповідним їй місильним зубцем. Це дозволяє, зокрема, практично довільно змінювати розміри і траєкторію даного зазору, одночасно враховуючи при цьому також осьовий рух шнекового вала, що накладається на його обертовий рух. У результаті, кінець кінцем, стає можливим здійснювати оптимальне постачання механічної енергії та змінюва 94076 8 ти створювані в робочому просторі політечії при зсуві та розтяганні, що діють на оброблюваний продукт. Вдосконалений згідно з винаходом шнековий вал 3 має такі співвідношення розмірів: - відношення зовнішнього діаметра Da до внутрішнього діаметра Di шнекового вала лежить в інтервалі від 1,5 до 2,0, тобто Da / Di 15 2,0 ; , - відношення зовнішнього діаметра Da шнекового вала до поступальної складової руху H лежить в інтервалі від 4 до 6, тобто Da / H 4 6 ; - відношення кроку Т до поступальної складової H руху лежить в інтервалі від 1,3 до 2,5, тобто T / H 13 2,5 . , Були проведені експерименти з виготовлення шнекових валів згідно з винаходом для їх застосування в змішувально-місильних пристроях типу Buss Ko-Kneter® (одношнекових екструдерах з обертовим та одночасно поступальним рухом шнека), яким була залишена їхня базова конструкція (упорядкування зон обробки), в котрій вони застосовувалися у відповідних процесах підготовки пластмас при швидкості обертання від 100 до 500 об./хв. У цих експериментах несподівано було виявлено, що при обертанні шнека зі швидкістю набагато більше 500 об./хв. у зонах обробки з узгодженими між ними величинами потужності транспортування, швидкості зсуву і коефіцієнта заповнення не відбувалося жодного суттєвого підвищення температури маси, тобто температури оброблюваного пристроєм продукту. Таким чином, при експлуатації шнековий вал даного типу, обертаючись у кращому варіанті зі швидкістю більше 500 об./хв., причому цілком можливими можуть бути також швидкості обертання більше 800 об./хв., аж до приблизно 2000 об./хв., не погіршує якості оброблюваного продукту. У кращому варіанті крок спіралі шнекових лопатей 4a-4f є узгодженим з довжиною робочого простору 6 (Фіг. 1) таким чином, що час перебування продукту у пристрої складає максимум 20 с, коли шнековий вал 3 працює зі швидкістю обертання більше 500 об./хв. На Фіг. 3 у спрощеній формі показана схематична картина поступального руху шнекового вала, де внутрішня стінка корпуса або бічна поверхня робочого простору показана в розгорнутому вигляді і де до розгляду взято лише деякі шнекові лопаті, а саме 4а, 4b і 4с. З метою спрощення даної картини місильні зубці 5 тут показані елементами круглої форми. Дана картина дозволяє отримати уявлення про рух шнекових лопатей 4а, 4b і 4с відносно відповідних місильних зубців 5, що з ними межують. Для покращення наочності цієї картини руху вона показана в кінетично оберненому представленні, в котрому шнекові лопаті 4а, 4b і 4с є нерухомими, а місильні зубці 5 рухаються по синусних траєкторіях, утворюваних внаслідок накладання поступального руху шнекового вала на його обертовий рух. На цій схемі також показано, що між обома бічними головними поверхнями 9 шнекових лопатей 4с і місильними зубцями, що повз них проходять, залишається щілиноподібний зазор S , ширина і траєкторія якого визначаються геометрією шнекової лопаті 4с, належних до неї місильних зубців 5 та осьовим зсувом робочого органу, що обертається. На схемі показаний також крок Т, який відповідає відстані між двома сусідніми в осьовому напрямку місильними зубцями 5 або шнековими лопатями 4с і 4f. Показана також поступальна складова H руху шнекового вала. На Фіг. 4 поданий графік взаємозв'язку між перепускною здатністю G (кг/год.) і часом t (секунди) перебування оброблюваного продукту в змішувально-місильному пристрої. На цьому графіку добре видно, що зі зростанням перепускної здатності даного пристрою час, протягом якого продукт може наражатися на дію високих температур, явно зменшується. Описані вище експерименти показали, що температура маси, яка, згідно з набутим до цього часу досвідом, може призводити до зниження якості продукту, також стає безпечною для його якості в разі її достатньо скороченого терміну дії. Проте, достатньо короткого часу перебування продукту в технологічному процесі можна досягти лише шляхом підвищення перепускної здатності пристрою. Перепускна здатність змішувально-місильного пристрою і якість змішуваного продукту залежать при цьому від геометрії використовуваного шнека, швидкості його обертання і характеристик транспортування кожної із зон процесу в даному пристрої. Метою будь-якого змішування є одержання гомогенного кінцевого продукту, як правило, в умовах уведення заповнювачів. Отже заповнювачі та наявні неоднорідності повинні даним пристроєм однорідно розподілятися і змішуватися з оброблюваною масою. Для роздрібнювання кожної з цих часток до неї потрібно прикладати більш-менш великі дотичні напруги через матрицю, що її оточує. Дотична напруга "тау" визначається рівнянням: * , (1) де η - в'язкість матеріалу матриці, а - швидкість примусового зсуву. У зв'язку з цим, визначальним фактором для диспергування, змішування і гомогенізації оброблюваного продукту, поряд з температурою розплаву і часом перебування продукту в робочому просторі, є швидкість зсуву (1/с) в заповненому розплавом шнековому каналі. Якщо цю швидкість спрощено вважати середньою величиною частки ділення окружної швидкості обертання шнека на зсувний зазор, то буде вірним такий вираз (з припущенням 100 % коефіцієнта заповнення у шнековому каналі): u Da * * ns (2). s s Для багатьох процесів правомірним є таке. Зрівноважена швидкість зсуву дає оптимальну якість змішування, диспергування та гомогенізації. При сучасному стані змішувально-місильної техніки у стандартних процесах підготовки середня 94076 10 швидкість зсуву в зоні розплавляння становить від 20 1/с до 150/с, а середній час перебування продукту в усій шнековій зоні становить, як правило, від 30 до 600 с. У відомих змішувально-місильних пристроях середні швидкості зсуву, згідно з рівнянням (2), обмежуються зверху швидкістю обертання шнека і відношенням Da / S . Але при збільшених швидкостях зсуву також можуть виникати більш високі рівні питомого енерговиділяння espec , зумовлені зв'язком 1 * ( ) * 2 * t , (3) s що знов-таки може призводити до неприйнятно високих температур розплаву, оскільки підвищення температури розплаву визначається рівнянням espec , (4) T cp espec 1 де c p - питома тепломісткість. Отже разом з великим середнім часом перебування продукту у змішувально-місильному пристрої занадто велика швидкість зсуву також може призводити до зниження якості продукту (його термічного розкладання або зшивання). У змішувально-місильному пристрої згідно з винаходом може використовуватися шнековий вал, що здійснює одночасно обертовий і поступальний рух при швидкості обертання від 500 до 2000 об./хв., оскільки завдяки вищезазначеному узгодженню відношень Da / Di , Da / H і T / H можуть реалізовуватися сприятливі для якості продукту середні швидкості зсуву при одночасному скороченні тривалості дії на продукт пікових температур. Формульні позначення, використані в тексті опису: espec - середнє питоме енерговиділяння, кВтгод./кг; t - середній час перебування продукту в екструдері, с; 3 - густина розплаву, кг/м ; - середня швидкість зсуву, 1/с; - середня динамічна в'язкість, Пас; Da - зовнішній діаметр шнекового вала, мм; Di - внутрішній діаметр шнекового вала, мм; S - середній зсувний зазор між шнековою лопаттю і місильним стрижнем або зубцем; ns - число обертів шнека за одиницю часу, об./хв. або об./с; vu - окружна швидкість обертання шнекового вала, м/с; 2 - дотична напруга, Н/мм ; cp - питома ентальпія, кДж/кгК; G - перепускна здатність, кг/год.; T - підвищення температури маси, К. 11 94076 12 13 Комп’ютерна верстка А. Крулевський 94076 Підписне 14 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMixing and kneading device for a continuous process of preparing and method for performance of continuous processes of preparing with the aid of a mixing and kneading device

Автори англійськоюGrutter Heini, Seigenthaler Hans-Ulrich

Назва патенту російськоюСмесительно-месильное устройство для непрерывного процесса подготовки, а также способ осуществления непрерывных процессов подготовки при помощи смесительно-месильного устройства

Автори російськоюГрюттер Хейни, Зигентхалер Ханс-Ульрих

МПК / Мітки

Мітки: спосіб, процесу, змішувально-місильний, змішувально-місильного, пристрій, підготовки, безперервних, допомогою, також, здійснення, процесів, пристрою, безперервного

Код посилання

<a href="https://ua.patents.su/7-94076-zmishuvalno-misilnijj-pristrijj-dlya-bezperervnogo-procesu-pidgotovki-a-takozh-sposib-zdijjsnennya-bezperervnikh-procesiv-pidgotovki-za-dopomogoyu-zmishuvalno-misilnogo-pristroyu.html" target="_blank" rel="follow" title="База патентів України">Змішувально-місильний пристрій для безперервного процесу підготовки, а також спосіб здійснення безперервних процесів підготовки за допомогою змішувально-місильного пристрою</a>

Попередній патент: Вкритий порожнистими тілами пігмент з діоксиду титану, спосіб його одержання та застосування

Наступний патент: Застосування бензоконденсованих гетероциклічних сульфамідних похідних для зниження рівнів ліпідів і глюкози у крові

Випадковий патент: Спосіб одержання гранульованих добрив на органічній основі та потокова лінія для його здійснення