Каталізатор для окиснення метанолу до формальдегіду і спосіб його одержання

Номер патенту: 98841

Опубліковано: 25.06.2012

Автори: Ніколенко Микола Васильович, Костинюк Андрій Олегович

Формула / Реферат

1. Каталізатор для окиснення метанолу до формальдегіду, що містить каталітичну суміш молібдату заліза і оксиду молібдену (VІ), який відрізняється тим, що каталізатор додатково містить металевий Мо і має загальну формулу Fе2(МоО4)3·1,4МоО3/Мо, при цьому атомне відношення Mo/Fe перебуває в межах 1:1,5-5, а порошок дрібнодисперсного металевого молібдену в кількості 1-5 мас. %, по відношенню до Fе2(МоО4)3·1,4МоО3.

2. Спосіб одержання каталізатора для окиснення метанолу до формальдегіду за п. 1 з водної суспензії, що містить каталізатор, одержаний осадженням з розчину розчинної солі заліза (III), змішаного з розчином розчинного молібдату, такого як молібдат лужного металу і/або амонію з наступним сушінням при температурі 90-110 °С і активацією продукту за допомогою кальцинування в окисній атмосфері при температурах 500-600 °С протягом 4-48 годин, який відрізняється тим, що перед активацією до суміші одержаного каталізатора додатково додають порошок дрібнодисперсного металевого молібдену у кількості 1-5 мас. % по відношенню до каталізатора Fе2(МоО4)3·1,4МоО3.

3. Спосіб одержання каталізатора для окиснення метанолу до формальдегіду за п. 2, який відрізняється тим, що як розчинну сіль заліза використовують FeCl3 або Fe(NO3)3.

Текст

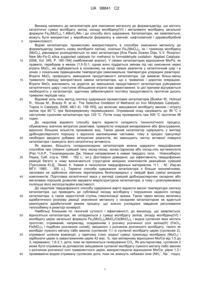

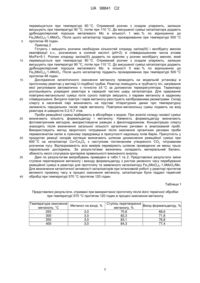

Реферат: Винахід належить до каталізаторів для окиснення метанолу до формальдегіду, які можуть бути використані у виробництві формаліну в хімічній, нафтохімічній і деревообробній промисловості. Каталізатор для окиснення метанолу до формальдегіду, що містить каталітичну суміш молібдату заліза і оксиду молібдену (VІ). Каталізатор додатково містить металевий Мо і має загальну формулу Fе2(МоО4)3·1,4МоО3/Мо, при цьому атомне відношення Mo/Fe перебуває в межах 1:1,5-5, а порошок дрібнодисперсного металевого молібдену в кількості 1-5 мас. %, по відношенню до Fе2(МоО4)3·1,4МоО3. Спосіб одержання каталізатора для окиснення метанолу до формальдегіду з водної суспензії, що містить каталізатор, одержаний осадженням з розчину розчинної солі заліза (III), змішаного з розчином розчинного молібдату, такого як молібдат лужного металу і/або амонію з наступним сушінням при температурі 90-110 °С і активацією продукту за допомогою кальцинування в окисній атмосфері при температурах 500-600 °С протягом 4-48 годин. Перед активацією до суміші одержаного каталізатора додатково додають порошок дрібнодисперсного металевого молібдену у кількості 1-5 мас. % по відношенню до каталізатора Fе2(МоО4)3·1,4МоО3. Використання винаходу дозволяє підвищити стабільність UA 98841 C2 (12) UA 98841 C2 каталітичного шару, знизити величину адіабатичного розігріву і збільшити термін служби каталізатора. UA 98841 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до каталізаторів для окиснення метанолу до формальдегіду, що містить каталітичні суміші молібдату заліза, оксиду молібдену(VI) і металевого молібдену загальної формули Fe2(MoO4)3·1,4МоО3/Mo і до способу його одержання. Каталізатори, які заявляються, можуть бути використані у виробництві формаліну в хімічній, нафтохімічній і деревообробній промисловості. Відомі каталізатори, промислово використовують в способах окиснення метанолу до формальдегіду (мають назву молібдати заліза), оскільки Fe 2(MoO4)3, як і триоксид молібдену (MoО3), рівномірно розподіляються по масі каталізатора [Ana Paula Soares Dias, V.V. Rozanov: New Mo-Fe-O silica supported catalysts for methanol to formaldehyde oxidation: Applied Catalysis. 2008, Vol. 345, P. 185-194] (найближчий аналог). У свіжих каталізаторах відношення Mo/Fe, як правило, перебуває в межах (1,5-5):1; однак воно піддається змінам під час окиснення через втрати МоО3, які відбуваються в основному на вході свіжих реагентів у каталітичний шар і в зонах з локальним підвищенням температури (максимальна температура усередині реактора). Втрати МоО3 провокують зменшення продуктивності каталізатора. Це вимагає більш-менш тривалого періоду використання заміни каталізатора, що є тривалою і дорогою операцією. Втрати МоО3 викликають на додаток до зменшення продуктивності каталізатора руйнування каталітичного шару і наступне збільшення втрати при завантаженні. Із цієї причини відчувається необхідність у каталізаторі, здатному забезпечувати постійну продуктивність протягом досить тривалих періодів часу. Відомий золь-гель метод синтезу одержання промислових каталізаторів [Bowker M., Holroyd R., House M., Bracey R. at al.: The Selective Oxidation of Methanol on Iron Molybdate Catalysts.: Topics in Catalysis, 2008, 48(1-4), 158-165], що включає змішування молібдату амонію і нітрату заліза при 60 °C при безперервному перемішуванні. Отриманий осад нагрівають до 90 °C з наступним сушінням каталізатора при 120 °C. Потім осад прожарюють при 500 °C протягом 48 годин. До недоліків відомого способу варто віднести складність технологічного процесу, обумовлену значною витратою реактивів, тривалістю операцій випарювання або фільтрування, відносно більшою кількістю промивних вод. Також даний каталізатор одержують у вигляді дрібнодисперсного порошку з відносно маломіцними частками, тому в процесі грануляції необхідно вводити добавки зв'язуючих реагентів, які зменшують частку активної поверхні каталізатора і знижують його каталітичну активність. Як відомо, більшість складнооксидних каталізаторів можна одержати твердофазним способом при спіканні сумішей типу оксид-оксид, оксид-гідроксид або оксид-сіль вуглекислоти [Рао Ч.Н.Р., Гоналакришнан Дж. Новые направления в химии твердого тела. - Новосибирск: Наука, Сиб. отд-е, 1990. - 182 с.: ил.]. Достовірно доведено, що ефективність твердофазних реакцій багато в чому визначаються структурою вихідних компонентів реакційних сумішей [Третьяков Ю.Д., Ленис Х. Химия и технология твердофазных материалов. Ч.1. - М.: Изд-во МГУ, 1985. - 305 с.]. Термічні способи одержання каталізатора є більше економічними, засновані на здійсненні хімічних перетворень безпосередньо у твердій фазі суміші вихідних компонентів. Підготовка каталітичної маси у вигляді сумішей дрібнодисперсних оксидних або металевих порошків дозволяє керувати мікроструктурою каталізатора, а тому і цілеспрямовано поліпшує його експлуатаційні властивості. До недоліків твердофазного способу одержання варто віднести високі температури синтезу каталізатора, що приводить до сублімації оксиду молібдену і порушенню заданого складу каталізатора, а також недостатній ступінь гомогенізації зразка. Також через високу величину адіабатичного розігріву реакції окиснення метанолу з оксидним каталізатором не вдається реалізувати адіабатичний режим процесу, що значно ускладнює завдання регулювання теплообміну в реакторі конверсії. Найбільш близьким по технічній сутності і ефективності, до винаходу, що заявляється, відносяться каталізатори, які складаються з суміші молібдату заліза, оксиду молібдену(VI) і молібдату церію загальної формули Fe 2(MoO4)3/MoО3/Се(MoО4)2 і водна суспензія яких містить прототип, отриманий, наприклад, осадженням з розчину розчинної солі заліза(III) (FеСl3, Fе(NО3)3 і подібних розчинних солей), змішаного з розчином розчинного молібдату, такого як молібдат лужного металу і/або амонію (суспензія 1) і із суспензії молібдату церію (суспензія 2), отриманої шляхом взаємодії, у гарячому стані, водної суміші триоксиду молібдену (МоО 3) і карбонати церію із завантаженням церію 42 мас. %, при молярному відношенні Мо/Се від 1,5 до 3, переважно, 1,6-2,1, доти, поки не припиниться генерування CO2. Як альтернатива, суспензія 2 може бути отримана за допомогою змішування суспензії молібдату лужного металу і/або амонію з розчином розчинної солі тривалентного церію, використовуючи відношення Мо/Се, рівне 1,5 і + + промиваючи водою отриману суспензію доти, поки не зникнуть небажані іони (NH4 , Na , тощо). 1 UA 98841 C2 5 10 15 20 25 30 35 40 45 50 55 60 Молібдат церію також можуть одержувати і додавати в базовий каталізатор у вигляді молібдату чотиривалентного церію за допомогою взаємодії солі церію і молібдату у водному розчині. Потім суспензії 1 і 2 змішують разом, і кінцевий продукт сушать за допомогою сушіння при температурі 90-110 °С розпиленням для того, щоб одержати порошок, придатний для формування гранул, як правило, у формі циліндрів з наскрізним отвором або циліндрів із тригранним перетином, які забезпечені наскрізними отворами на гранях та мають осі, які паралельні осі гранули, або мають інші форми. Як правило, гранули мають висоту 2-7 мм. Потім гранули активуються за допомогою кальцинування в окисній атмосфері (повітря) при температурах 450-600 °C, переважно, 480-580 °C. Як правило, кальцинування триває 4 години або більше [RU 2384365, МПК C07C 47/04, C07C 47/052, B01J 23/88, B01J 23/10, B01J 37/04. Катализатор для окисления метанола до формальдегида. - №2005140141/04; заявл. 21.12.05.; опубл. 20.03.10] (найближчий аналог). До недоліків найближчого аналогу варто віднести низьку каталітичну активність каталізатора, обумовлену порушенням оптимального співвідношення Mo/Fe у готовому каталізаторі, в результаті утворення молібдату церію. Також потрібно відзначити дорожнечу проведення синтезу через додавання солей церію. В основу винаходу поставлена задача підвищення терміну служби залізо-молібденового каталізатора шляхом зниження величини адіабатичного розігріву для окисної конверсії метанолу до формальдегіду. Поставлена задача вирішується запропонованим каталізатором, що включає молібдат заліза і оксид молібдену(VI), відповідно до винаходу каталізатор додатково містить дрібнодисперсний порошок металевого Мо і має загальну формулу Fe 2(MoO4)3·1,4МоО3/Mo при цьому відношення Mo/Fe перебуває в межах (1,5-5):1, а дрібнодисперсний порошок металевого молібдену в кількості 1-5 мас. % по відношенню до Fe2(MoO4)3·1,4МоО3. Додавання дрібнодисперсного порошку молібдену значно впливає на зниження температури в зонах з локальним підвищенням температури по відношенню до каталізатора без відповідних добавок, таким чином, збільшуючи стабільність каталітичного шару, а отже, і час його життя. Справа в тому, що поверхня мікрочастинок металевого молібдену в умовах реакції буде поступово окислятися. Окиснення Мо до MoО3 дозволяє компенсувати втрати молібдену, як в об'ємі, так і на поверхні каталізатора за рахунок дифузії іонів Мо(VI) на межі розділу його оксидної і металевої фаз. Швидке спікання одержаного осаду дозволяє одержувати більш компактну каталітичну масу за рахунок швидкого проходження низькотемпературної області, для якої домінуючими є процеси ущільнення. Інші характеристики каталізатора, такі як перетворення метанолу і селективність по відношенню до формальдегіду, залишаються практично незмінними. Рентгенівська дифрактограма (креслення), зареєстрована на каталізаторі, що заявляється, в умовах високої роздільної здатності (з використанням високого відношення сигнал-шум, 40 кВ мідної трубки, 40 мікроампер, при Cu=1,540598E, діапазону кута 2 тета від 0 до 75, кроку 0,01 і часу збору даних 15 секунд/крок), показує, при відносно низьких концентраціях молібдену лінії дифракції для постійних решітки, які не з'являються в дифрактограмі каталізатора без металевого молібдену. Отримана рентгенівська дифрактограма добре відповідає довідковим даними для молібдату заліза(III) (PCPDFWIN №35-0183), триоксиду молібдену (PCPDFWIN №35-0609) і металевого молібдену (PCPDFWIN №42-1120) у кількості 2,5 мас. %, по відношенню до Fe2(MoO4)3·1,4МоО3. Встановлено, що інтенсивності рефлексів при 2 40,5 і 58,6 град. відповідають характеристичним пікам металевого молібдену та підтверджують заявлений винахід. Також поставлена задача вирішується запропонованим способом одержання каталізатора для окиснення метанолу до формальдегіду з водної суспензії, що містить каталізатор, отриманий осадженням з розчину розчинної солі заліза(III) (FеСl 3, Fе(NО3)3 і подібних розчинних солей), змішаного з розчином розчинного молібдату, такого як молібдат лужного металу і/або амонію з наступним сушінням і активацією продукту за допомогою кальцинування в окисній атмосфері (повітря) при температурах 500-600 °C протягом 4-48 годин, відповідно до винаходу перед кальцинуванням до висушеної суміші каталізатора додають металевий Мо; відношення Mo/Fe перебуває в межах (1,5-5):1, а порошок дрібнодисперсного металевого молібдену в кількості 1-5 мас. % по відношенню до Fe2(MoO4)3·1,4МоО3. Приводимо приклади конкретного виконання запропонованого винаходу. Приклад 1 Готують і змішують розчини необхідних кількостей нітрату заліза(III) і молібдату амонію кваліфікації х.ч., розчинених в азотній кислоті (рН=2) зі співвідношенням числа атомів Мо/Fe=1,5:1. Розчин нітрату заліза(III) додають по краплях у розчин молібдату амонію, який 2 UA 98841 C2 5 10 15 20 25 30 35 40 перемішується при температурі 60 °C. Отриманий розчин з осадом упарюють, залишок висушують при температурі 90 °C, потім при 110 °C. До висушеної суміші каталізатора додають дрібнодисперсний порошок металевого Мо в кількості 1 мас. % по відношенню до Fe2(MoO4)3·1,4МоО3. Після цього каталізатор піддають прожарюванню при температурі 500 °C протягом 48 годин. Приклад 2 Готують і змішують розчини необхідних кількостей хлориду заліза(III) і молібдату амонію кваліфікації х.ч., розчинених в соляній кислоті (рН=2) зі співвідношенням числа атомів Мо/Fe=5:1. Розчин хлориду заліза(III) додають по краплях у розчин молібдату амонію, який перемішується при температурі 60 °C. Отриманий розчин з осадом упарюють, залишок висушують при температурі 90 °C, потім при 110 °C. До висушеної суміші каталізатора додають дрібнодисперсний порошок металевого Мо. в кількості 5 мас. % по відношенню до Fe2(MoO4)3·1,4МоО3. Після цього каталізатор піддають прожарюванню при температурі 500 °C протягом 48 годин. Дослідження каталітичного окиснення метанолу проводять на модельній установці в проточному реакторі у вигляді U-подібної трубки. Реактор поміщують в трубчасту піч, нагрівання якої регулювали автоматично з точністю ±5 °C за допомогою терморегулятора. Термопару розташовують усередині реактора в середній частині шару каталізатора. Для одержання повітряно-метанольної суміші потік сухого повітря змішують з парами метанолу в заданому співвідношенні. Витрати повітря і парів метанолу реєструють каліброваними реометрами. Склад спирту в насиченій парі визначають на підставі літературних даних про температурну залежність парціальних тисків парів метанолу. Повітряно-метанольну суміш подають на вхід реактора зі швидкістю 0,2-0,7 л/хв. Проби реакційної суміші відбирають в абсорбери з водою. При аналізі складу газової суміші визначають кількість формальдегіду і метанолу. Наявність формальдегіду визначають фотометричним методом, використовуючи реакцію з фенілгидразином. Концентрацію спирту знаходять після визначення загальної кількості органічних речовин в аналізованій пробі. Використовують метод зворотного титрування після окиснення органічних речовин проби перманганатом калію в лужному середовищі в присутності надлишку іонів барію. Присутність у продуктах реакції оксидів вуглецю визначають шляхом доокиснення реакційної суміші при 600 °C на каталізаторі Cu+Co3O4 з наступним поглинанням утвореного СО2 титрованим розчином лугу. Відтворюваність всіх вимірів перевіряють шляхом проведення не менш трьох паралельних досліджень. За результатами визначень складають матеріальний баланс, збіжність якого слугувала критерієм правильності виконаного аналізу. Дані по результатам випробувань приведені в табл.1 та 2. Представлені результати зміни ступеня перетворення метанолу і виходу формальдегіду з ростом умовного часу перебування реакційної суміші в реакторі для прототипу та заявленого каталізатору Fe 2(MoO4)3·1,4МоО3/Mо. Для визначення каталітичної активності каталізаторів при інтенсивній роботі у реакторі протягом великого проміжку часу в процесі окиснення метанолу, каталізатори були піддані термічній обробці при температурі 570 °C протягом 120 годин. Таблиця 1 Представлені результати, отримані при використанні прототипу після його термічної обробки при температурі 570 °C протягом 120 годин в процесі окиснення метанолу Температура окиснення Метанол на вході, % метанолу, °C 250 3,0 300 3,0 350 3,0 400 3,0 Ступінь перетворення Вихід формальдегіду, % метанолу, % 75,8 68,6 82,3 71,8 83,1 76,8 84,3 77,4 3 UA 98841 C2 Таблиця 2 Представлені результати, отримані при використанні заявленого каталізатора Fe2(MoO4)3·1,4МоО3/Mо(2,5 мас. %) після його термічної обробки впродовж 120 годин при температурі 570 °C в процесі окиснення метанолу Температура окиснення Метанол на вході, % метанолу, °C 250 3,0 300 3,0 350 3,0 400 3,0 5 10 15 Ступінь перетворення Вихід формальдегіду, % метанолу, % 95,74 87,19 96,75 89,52 97,06 90,53 98,67 91,95 Встановлено, що в обох випадках вихід формальдегіду та ступінь перетворення метанолу зростає з ростом температури процесу окиснення, але в заявленому каталізаторі ступінь перетворення метанолу та вихід формальдегіду вище ніж в прототипі на 15-20 %. Розроблені наукові основи технології одержання оксидного залізо-молібденового каталізатора використані при отриманні дослідної партії оксидних каталізаторів з загальною формулою Fe2(MoO4)3·1,4МоО3/Mo. В умовах ТОВ "Формувальні смоли України" (м. Горлівка) виконані успішні промислові випробування з застосування оксидного залізо-молібденового каталізатора для конверсії метанолу у формальдегід з загальною формулою Fe2(MoO4)3·1,4МоО3/Mo. Запропонований винахід дозволяє підвищити вміст МоО3, стабільність каталітичного шару, знизити величину адіабатичного розігріву і збільшити термін служби каталізатора, отже, він може бути використаний у виробництві формальдегіду в хімічній, нафтохімічній, а також у деревообробній промисловості. ФОРМУЛА ВИНАХОДУ 20 25 30 1. Каталізатор для окиснення метанолу до формальдегіду, що містить каталітичну суміш молібдату заліза і оксиду молібдену (VІ), який відрізняється тим, що каталізатор додатково містить металевий Мо і має загальну формулу Fе2(МоО4)3·1,4МоО3/Мо, при цьому атомне відношення Mo/Fe перебуває в межах 1:1,5-5, а порошок дрібнодисперсного металевого молібдену в кількості 1-5 мас. %, по відношенню до Fе2(МоО4)3·1,4МоО3. 2. Спосіб одержання каталізатора для окиснення метанолу до формальдегіду за п. 1 з водної суспензії, що містить каталізатор, одержаний осадженням з розчину розчинної солі заліза (III), змішаного з розчином розчинного молібдату, такого як молібдат лужного металу і/або амонію з наступним сушінням при температурі 90-110 °С і активацією продукту за допомогою кальцинування в окисній атмосфері при температурах 500-600 °С протягом 4-48 годин, який відрізняється тим, що перед активацією до суміші одержаного каталізатора додатково додають порошок дрібнодисперсного металевого молібдену у кількості 1-5 мас. % по відношенню до каталізатора Fе2(МоО4)3·1,4МоО3. 3. Спосіб одержання каталізатора для окиснення метанолу до формальдегіду за п. 2, який відрізняється тим, що як розчинну сіль заліза використовують FeCl3 або Fe(NO3)3. 4 UA 98841 C2 Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalyst for the oxidation of methanol to formaldehyde and process for the preparation thereof

Автори англійськоюKostyniuk Andrii Olehovych, Nikolenko Mykola Vasyliovych

Назва патенту російськоюКатализатор для окисления метанола до формальдегида и способ его получения

Автори російськоюКостинюк Андрей Олегович, Николенко Николай Васильевич

МПК / Мітки

МПК: B01J 23/76, B01J 37/00, C07C 47/052

Мітки: спосіб, каталізатор, окиснення, одержання, метанолу, формальдегіду

Код посилання

<a href="https://ua.patents.su/7-98841-katalizator-dlya-okisnennya-metanolu-do-formaldegidu-i-sposib-jjogo-oderzhannya.html" target="_blank" rel="follow" title="База патентів України">Каталізатор для окиснення метанолу до формальдегіду і спосіб його одержання</a>

Попередній патент: Спосіб одержання алкоксипохідних титану з атомом бору у структурі

Наступний патент: Безперервність якості обслуговування

Випадковий патент: Спосіб отримання засобу, який має секретиноподібну дію