Спосіб виготовлення каталізатора або попередника каталізатора

Формула / Реферат

1. Спосіб виготовлення композиції каталізатора або попередника каталізатора, який включає наступні стадії:

(і) змішування однієї або декількох розчинних сполук металу, де вказані розчинні сполуки металу включають сполуки Са, Mg, Ті, V, Cr, Mn, Fe, Co, Ni, Cu, Zn або Рb, з розчином осаджуючого агента, який є карбонатом лужного металу, з одержанням осаду нерозчинних карбонатів металу,

(іі) переробка нерозчинних карбонатів металу в каталізатор або попередник каталізатора з виділенням діоксиду вуглецю,

(ііі) витягування щонайменше частини діоксиду вуглецю, що виділився,

(iv) здійснення реакції між витягнутим діоксидом вуглецю і відповідною сполукою лужного металу в абсорбційній колоні з одержанням карбонату лужного металу, де щонайменше частину одержаного карбонату лужного металу використовують як осаджуючий агент на стадії (і).

2. Спосіб за п. 1, в якому розчинна сполука металу вибрана з хлоридів, ацетатів, сульфатів або нітратів.

3. Спосіб за п. 1 або 2, в якому на стадії осадження нерозчинних сполук металу присутній термостабілізуючий матеріал.

4. Спосіб за будь-яким з пп. 1-3, в якому додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора включає стадію витримування нерозчинних сполук металу.

5. Спосіб за будь-яким з пп. 1-4, в якому додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора включає стадію сушіння нерозчинних сполук металу.

6. Спосіб за будь-яким з пп. 1-5, в якому додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора включає стадію кальцинування нерозчинних сполук металу.

7. Спосіб за будь-яким з пп. 1-6, в якому нерозчинні сполуки металу містять відновлюваний метал, і додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора включає стадію відновлення нерозчинних сполук металу.

Текст

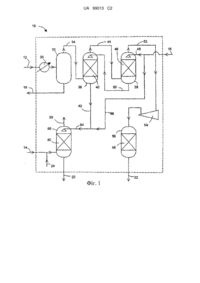

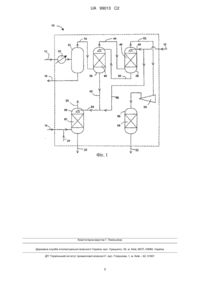

Реферат: Спосіб виготовлення композиції каталізатора або попередника каталізатора, який включає наступні стадії: (і) змішування однієї або декількох розчинних сполук металу з розчином осаджуючого агента - карбонату лужного металу, з одержанням осаду нерозчинних карбонатів металу, (іі) переробка нерозчинних карбонатів металу в каталізатор або попередник каталізатора з виділенням діоксиду вуглецю, (ііі) витягання щонайменше частини діоксиду вуглецю, що виділився, (iv) здійснення реакції між витягнутим діоксидом вуглецю і відповідною сполукою лужного металу в абсорбційній колоні з метою одержання карбонату лужного металу, де щонайменше частина одержаного карбонату лужного металу використовується як осаджуючий агент на стадії (і). UA 99013 C2 (12) UA 99013 C2 UA 99013 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується способу виготовлення композицій осадженого каталізатора і, зокрема, регенерації осаджуючих агентів - карбонатів металу, які використовуються при виробництві композицій осадженого каталізатора. Способи виробництва, в яких композиції каталізатора осаджують за допомогою осаджуючих агентів - карбонатів металу, відомі і звичайно включають стадії приготування водного, часто кислого розчину розчинних сполук металу, сполучення цього розчину з осаджуючим агентом карбонатом металу, як правило, водним розчином карбонату лужного металу, з метою осадження нерозчинних сполук металу. Нерозчинні сполуки, які, як правило, включають карбонат металу, витягують і сушать. Також може бути проведене кальцинування, в ході якого нерозчинні сполуки нагрівають до підвищеної температури для здійснення фізико-хімічних змін. Крім того, для певних відновлюваних композицій каталізатора, наприклад, які включають Ni, Cu, Co або Fe, висушені або кальциновані матеріали можуть бути потім піддані обробці відновним газом, таким як водень або монооксид вуглецю, з метою перетворення металу в елементарний стан або стан з нульовою валентністю. Також може бути проведена подальша пасивація відновленої композиції каталізатора. При обробці композиції каталізатора, наступній за осадженням нерозчинних сполук металу, при розкладанні карбонату металу може виділятися діоксид вуглецю. Наприклад часткове розкладання гідрокарбонатів металу може відбуватися при сушінні, діоксид вуглецю може виділятися в ході кальцинування. Діоксид вуглецю також може виділятися в ході відновлення відновлюваних композицій каталізатора, що містять залишки карбонату. До цього часу діоксид вуглецю, що попутно виділяється, відводили як відхідний газ. Авторами було встановлено, що діоксид вуглецю, який виділився, являє собою корисну сировину, яка може бути повторно використана для одержання металовмісного осаджуючого агента. Таким чином, даним винаходом забезпечується спосіб виробництва каталізатора, що включає наступні стадії: (і) змішування однієї або декількох розчинних сполук металу з розчином осаджуючого агента - лужного карбонату металу з одержанням осаду нерозчинних карбонатів металу; (іі) переробка нерозчинних карбонатів металу в каталізатор або попередник каталізатора з виділенням діоксиду вуглецю; (ііі) витягання щонайменше частини діоксиду вуглецю, що виділився; (iv) здійснення реакції між витягнутим діоксидом вуглецю і відповідною лужною сполукою металу в абсорбційній колоні з метою одержання лужного карбонату металу, де щонайменше частина одержаного лужного карбонату металу використовується як осаджуючий агент на стадії (і). Термін "осаджуючий агент - карбонат металу" охоплює бікарбонат металу або гідрокарбонат металу. Термін "нерозчинні карбонати металу" охоплює нерозчинні гідрокарбонати металу. Було виявлено, що повторне використання діоксиду вуглецю, який виділяється в ході виробництва каталізатора, забезпечує економію з точки зору витрат на сировину, а також дозволяє скоротити викиди установок по виробництву каталізатора. Нерозчинні карбонати металу, який термін охоплює гідрокси-карбонати, можуть бути осаджені шляхом змішування водного розчину однієї або декількох розчинних сполук металу, таких як нітрат, сульфат, ацетат, хлорид металу і т. п., і водного розчину осаджуючого агента карбонату металу. Ці розчини можуть бути змішані будь-яким способом, відомим фахівцям в галузі виготовлення каталізаторів. При сполученні розчину металу і розчину осаджуючого агента карбонат вступає в реакцію з розчинною сполукою металу, утворюючи нерозчинний карбонат металу, в тому числі гідрокси-карбонат металу. Осадження може бути здійснене при температурах в діапазоні 0-100 °C, переважно, 10-90 °C. рН змішаного розчину становить, переважно, 6-12, більш переважно, 7-11. Осаджені нерозчинні карбонати металу, бажано, є сполуками, придатними для виготовлення каталізаторів або попередників каталізаторів. Отже, розчинні сполуки металу, з яких вони утворюються, можуть включати будь-який каталітично активний метал, що зустрічається в каталізаторах або попередниках каталізаторів, в тому числі лужноземельний метал, перехідний метал і неперехідний метал. Розчинні сполуки металу, переважно, включають сполуки металів, вибираних з Са, Mg, Ті, V, Се, Zr, Al, La, Y, Mn, Fe, Cr, Co, Ni, Cu, Zn або Pb. Можуть бути використані суміші з двох або більше сполук металів. Для удосконалення властивостей каталізатора або попередника каталізатора може виявитися бажаним включати в композицію каталізатора, крім осаджених сполук - карбонатів металу, і інші нерозчинні компоненти; отже, металооксидний термостабілізуючии матеріал, 1 UA 99013 C2 5 10 15 20 25 30 35 40 45 50 55 60 такий як порошок, гель або золь оксиду металу, може бути введений або утворений в ході осадження нерозчинних сполук металу. Можлива присутність оксиду алюмінію, оксиду кремнію, оксиду титану, оксиду цирконію, оксиду церію і інших нерозчинних сполук - оксидів металів і/або відповідних гідроксидів металів. Крім сполук каталітично активного металу і термостабілізуючого матеріалу, каталізатор або попередник каталізатора може містити один або декілька промоторів, таких як сполуки лужного металу, сполуки лужноземельного металу, сполуки перехідного металу, сполуки рідкісноземельного елемента і благородні метали. Осаджуючий агент - лужний карбонат металу, переважно, є карбонатом лужного металу, такого як натрій або калій. Розчини металу і розчини осаджуючого агента можуть бути сполучені в будь-якому порядку з використанням відомих способів. Після сполучення розчину металу і розчинів осаджуючого агента і початку осадження нерозчинних сполук металу суміш може бути піддана витримуванню. На стадії витримування може виділятися деяка кількість діоксиду вуглецю. Витримування осадженої композиції може здійснюватися в тому ж резервуарі або в одному або декількох додаткових резервуарах відповідно до відомої в даній галузі практики. Якщо необхідно, термостабілізуючии матеріал, такий як оксид металу, може бути доданий на стадії витримування, отже, термін "в ході осадження" включає будь-яку стадію витримування, на якій нерозчинні сполуки металу витримують після осадження протягом деякого часу. Витримування може продовжуватися до 24 годин, переважно, до 8 годин, більш переважно, до 6 годин. Температура при витримуванні може становити 0-100 °C, переважно, 20-95 °C. рН при витримуванні може лежати в діапазоні 3-11. У одному з варіантів здійснення даного винаходу діоксид вуглецю витягують на стадії витримування і використовують для виготовлення осаджуючого агента - лужного карбонату металу. По завершенні осадження і будь-якої стадії витримування осадження композиції, що містять нерозчинні сполуки металу, можуть бути відділені шляхом фільтрування, центрифугування або декантування з використанням відомих способів. Переважно здійснити промивання відділеної осадженої композиції з метою видалення розчинних сполук, таких як солі металу. Промивання може бути проведене з використанням води, переважно, демінералізованої води, при кімнатній або, переважно, підвищеній температурі. Відділену тверду фазу потім переробляють в каталітичні матеріали або попередники каталізаторів. Додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора може включати стадію сушіння нерозчинних сполук металу. Це може бути здійснене шляхом нагрівання вологого осадженого матеріалу на повітрі або в атмосфері інертного газу до температур в діапазоні 25-120 °C в печі або вакуумній печі. Промита композиція каталізатора може бути піддана розпилювальному сушінню з використанням відомих способів. За допомогою сушіння видаляють розчинник, звичайно воду. Осаджені композиції каталізатора, що містять нерозчинні сполуки металу, можуть бути піддані додатковій обробці шляхом кальцинування, тобто нагрівання в кальцинаторі (випалювальній печі) до температур в діапазоні 200-600 °C, переважно, 250-400 °C протягом до 24 годин, переважно, до 8 годин з метою здійснення фізико-хімічних змін, в результаті яких нерозчинні сполуки - карбонати металу, включаючи гідрокси-карбонати металу, перетворюються у відповідні оксиди з виділенням діоксиду вуглецю. Якщо необхідно, діоксид вуглецю може бути витягнутий з відхідних газів кальцинатору і використаний для виготовлення осаджуючого агента - лужного карбонату металу. Каталізатору або попереднику каталізатора, переважно, надають форму таблеток, драже, гранул або екструдатів, використовуючи відомі способи. Якщо осаджена композиція, що містить нерозчинні сполуки металу, включає один або декілька відновлюваних металів, вона може бути піддана додатковій обробці відновленням з використанням відновного газу, такого як водень або монооксид вуглецю, або газових сумішей, які містять їх, в пристрої для здійснення реакцій відновлення. Для розбавлення відновного газу можуть бути використані інертні гази, такі як азот або аргон. Нерозчинні сполуки можуть бути відновлені безпосередньо з виділенням діоксиду вуглецю або можуть бути піддані кальцинуванню і потім відновлені. У одному з варіантів здійснення винаходу діоксид вуглецю, що виділяється в пристрої для здійснення реакцій відновлення, витягують і використовують для виготовлення осаджуючого агента - лужного карбонату металу. Діоксид вуглецю виділяється на одній або декількох стадіях додаткової обробки осаджених композицій, що містять нерозчинні сполуки металу. Цей діоксид вуглецю витягують з відхідних 2 UA 99013 C2 5 10 15 20 25 30 35 40 45 50 55 60 газів і здійснюють його реакцію з лужною сполукою металу з утворенням карбонату металу. Реакція між діоксидом вуглецю і лужною сполукою металу може бути здійснена в одному резервуарі або декількох резервуарах, встановлених послідовно або паралельно, в яких, переважно, є відповідна насадка, така як кільця Пола. Можуть бути використані групи газопромивних абд; абсорбційних колон, в яких рідина подається у верхню частину резервуара і проходить вниз через шар формованих елементів, де вона вступає в контакт з газом, який містить СО2, який пропускається через резервуар. У переважному варіанті здійснення даного винаходу діоксид вуглецю витягують на стадіях витримування і/або відновлення і спрямовують в пристрій витягання СО 2 і абсорбції, включаючи множину абсорбційних або газопромивних колон, в які подають розчини гідроксиду лужного металу. Будь-який інертний газ, такий як азот, присутній в потоці відновного газу, отже, не змінюється в ході процесу витягання СО2 і може бути повернений в пристрій для здійснення реакцій відновлення. Воду відновлення, переважно, витягують з відхідних газів пристрою для здійснення реакцій відновлення до здійснення контакту потоку газу, що містить діоксид вуглецю, з гідроксидом лужного металу. Лужна сполука металу, з якою реагує діоксид вуглецю, переважно, являє собою сполуку лужного металу, переважно, натрію або калію, більш переважно, сполуку металу, підібрану так, щоб карбонат металу, який утворюється, був таким же, як спочатку використовуваний як осаджуючий агент. Особливо придатними сполуками металу, з якими може бути здійснена реакція витягнутого діоксиду вуглецю, є гідроксиди лужних металів. Даний винахід додатково пояснюється шляхом посилання на прикладені креслення, на яких фіг. 1 являє собою технологічну схему пристрою витягання СО 2 і виробництва карбонату лужного металу відповідно до одного з варіантів здійснення даного винаходу. На фіг. 1 зображений пристрій 10 витягання СО 2 і виробництва карбонату лужного металу. У цей пристрій подають потоки 12 і 14, які містять діоксид вуглецю, з пристрою для здійснення реакцій відновлення каталізатора і резервуарів витримування, відповідно, і потік 16 гідроксиду лужного металу зі сховища. Воду відновлення відводять з пристрою по лінії 18, вона може бути повторно використана в процесі виробництва каталізатора. Розчин 42 % ваг. карбонату металу відводять з пристрою по лінії 20, водневмісний газ відводять з пристрою по лінії 22. Крім того, додатковий діоксид вуглецю може бути поданий в пристрій по лінії 24, а діоксид вуглецю, що викидається, відведений по лінії 26. Змішані відхідні гази пристрою для здійснення реакцій відновлення, що містять водень і діоксид вуглецю, подають у відповідний винаходу пристрій по лінії 12. Ці гази спочатку охолоджують в теплообміннику 30 з метою конденсації води відновлення. Рідку воду відновлення відділяють в сепараторі 32 і відводять по лінії 18. Змішані гази, що містять водень і діоксид вуглецю, потім з сепаратора подають по лінії 34 в два пристрої 36 і 38 абсорбції СО 2, встановлені послідовно. Потік 34 змішаного газу подають знизу першого абсорбера 36, в якому є нерухомий шар 40 кілець Пола. Потік змішаного газу проходить вгору через шар 40, де він вступає в контакт з низхідним водним потоком змішаних гідроксиду лужного металу і карбонату лужного металу, що подається в перший пристрій 36 з нижньої частини другого пристрою 38. Відбувається хімічна реакція, в ході якої гідроксид лужного металу реагує з діоксидом вуглецю з утворенням карбонату лужного металу. Утворюваний при цьому розчин карбонату лужного металу, який містить 36 % ваг. карбонату лужного металу і 6 % ваг. гідроксиду лужного металу, відводять з нижньої частини першого пристрою 36 по лінії 42 і охолоджують за допомогою теплообмінника (не показаний). Потік непрореагувавшого газу, збіднений діоксидом вуглецю, спрямовують з верхньої частини пристрою 36 по лінії 44 в нижню частину другого пристрою 38, в якому є додатковий шар насадки 46 з кілець Пола. Цей потік газу проходить через шар 46, де він вступає в контакт з низхідним водним потоком гідроксиду лужного металу, що надходить по лінії 16 і другого пристрою, який подається у верхню частину по лінії 48. Діоксид вуглецю, який залишився в газовому потоці, що проходить через другий пристрій 38, вступає в реакцію з гідроксидом лужного металу з утворенням карбонату лужного металу. Одержаний розчин суміші гідроксиду лужного металу і карбонату лужного металу спрямовують по лінії 50 з нижньої частини другого пристрою 38 через охолоджуючий теплообмінник (не показаний) в нижню частину першого пристрою 34. Потік водневмісного газу, який залишився, спрямовують з верхньої частини другого пристрою 38 по лінії 52 в компресор 54, стиснутий газ спрямовують в сушарку 56, в якій є шар 58 молекулярних сит, за допомогою яких видаляються будь-які сліди води, які залишилися. Потік висушеного водневмісного газу відводять з пристрою 10 по лінії 22. Потік газу з резервуара витримування, що складається, по суті, з діоксиду вуглецю, подають в пристрій 10 по лінії 14. Свіжий діоксид вуглецю, що подається по лінії 24, може бути домішаний до витягнутого діоксиду вуглецю лінії 14, утворювану суміш подають в нижню 3 UA 99013 C2 5 10 15 частину газопромивного пристрою 60, в якому є нерухомий шар 62 кілець Пола. Діоксид вуглецю підіймається через шар 62, де він вступає в контакт з низхідною сумішшю карбонату лужного металу і гідроксиду лужного металу, що подається у верхню частину газопромивного пристрою 60 по лінії 64. Суміш в лінії 64 містить потік 42-36 % ваг. змішаного карбонату лужного металу/6 % ваг. гідроксиду лужного металу, що відводиться з нижньої частини першого абсорбційного пристрою 36; і потік 66 - свіжого 40 % ваг. водного гідроксиду лужного металу, який надходить по лінії 16. Діоксид вуглецю в газовому потоці, що проходить через шар 62, вступає в реакцію з гідроксидом лужного металу, який сходить униз через шар, з утворенням карбонату лужного металу. Одержану суміш 42 % ваг. карбонату лужного металу/гідроксиду лужного металу відводять з нижньої частини газопромивного пристрою 60 по лінії 20, охолоджують, якщо необхідно, і подають в пристрій осадження каталізатора (не показаний). Непрореагувавший діоксид вуглецю виводять з верхньої частини газопромивного пристрою 60 по лінії 26 і спрямовують в димар для викиду або рециркулюють по лінії 14. Якщо СО2 відводять тільки з одного резервуара витримування або пристрою для здійснення реакцій відновлення, відповідна частина пристрою, зображеного на фіг. 1, може бути опущена або належним чином перероблена. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 1. Спосіб виготовлення композиції каталізатора або попередника каталізатора, який включає наступні стадії: (і) змішування однієї або декількох розчинних сполук металу, де вказані розчинні сполуки металу включають сполуки Са, Mg, Ті, V, Cr, Mn, Fe, Co, Ni, Cu, Zn або Рb, з розчином осаджуючого агента, який є карбонатом лужного металу, з одержанням осаду нерозчинних карбонатів металу, (іі) переробка нерозчинних карбонатів металу в каталізатор або попередник каталізатора з виділенням діоксиду вуглецю, (ііі) витягування щонайменше частини діоксиду вуглецю, що виділився, (iv) здійснення реакції між витягнутим діоксидом вуглецю і відповідною сполукою лужного металу в абсорбційній колоні з одержанням карбонату лужного металу, де щонайменше частину одержаного карбонату лужного металу використовують як осаджуючий агент на стадії (і). 2. Спосіб за п. 1, в якому розчинна сполука металу вибрана з хлоридів, ацетатів, сульфатів або нітратів. 3. Спосіб за п. 1 або 2, в якому на стадії осадження нерозчинних сполук металу присутній термостабілізуючий матеріал. 4. Спосіб за будь-яким з пп. 1-3, в якому додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора включає стадію витримування нерозчинних сполук металу. 5. Спосіб за будь-яким з пп. 1-4, в якому додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора включає стадію сушіння нерозчинних сполук металу. 6. Спосіб за будь-яким з пп. 1-5, в якому додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора включає стадію кальцинування нерозчинних сполук металу. 7. Спосіб за будь-яким з пп. 1-6, в якому нерозчинні сполуки металу містять відновлюваний метал, і додаткова переробка нерозчинних сполук металу в каталізатор або попередник каталізатора включає стадію відновлення нерозчинних сполук металу. 4 UA 99013 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing catalyst or catalyst precursor

Автори англійськоюCampbell, Graeme, Douglas, Hunter, James, Beaumond

Назва патенту російськоюСпособ изготовления катализатора или предшественника катализатора

Автори російськоюКэмпбелл Грэм Дуглас, Хантер Джеймс Бьюмонд

МПК / Мітки

МПК: B01J 37/03, C01B 31/24, B01D 53/62

Мітки: каталізатора, попередника, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/7-99013-sposib-vigotovlennya-katalizatora-abo-poperednika-katalizatora.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення каталізатора або попередника каталізатора</a>

Попередній патент: Дзеркальна скануюча антена

Наступний патент: Метиловий естер n-[(2-оксоіндолініліден-3)-2-оксіацетил]амінооцтової кислоти, який проявляє протизапальну дію

Випадковий патент: Мікропроцесорний вимірювач поляризаційного опору