Пристрій для виготовлення зубопротезних виробів із суперконструкційного термопласту методом лиття під тиском

Формула / Реферат

Пристрій для виготовлення зубопротезних виробів із суперконструкційного термопласту методом лиття під тиском, що має з'єднані між собою металевий корпус для формувальної маси, поршень-підштовхувач та камеру попереднього пресування термопласту, який відрізняється тим, що металевий корпус на всіх етапах виробки зубопротезної деталі є незнімним, а камерою попереднього пресування є металева втулка з однаковими вхідним та вихідним діаметрами для нагріву термопласту, при цьому остання з'єднана з верхньою частиною металевого корпуса для подачі пробки формувальної маси та термопласту за допомогою поршня-підштовхувача з металевої втулки до додатково встановленого під нею в металевому корпусі конусоподібного литника, з'єднаного з додатково встановленою в металевому корпусі восковою моделлю зубопротезної деталі, при цьому металева втулка має додатково надягнену на неї знімну муфту з кераміки, для вирівнювання температур у втулці при нагріванні пристрою для виготовлення зубопротезних виробів.

Текст

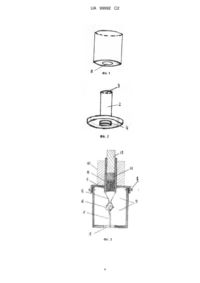

Реферат: Пристрій для виготовлення зубопротезних виробів із суперконструкційного термопласту методом лиття під тиском має з'єднані між собою металевий корпус для формувальної маси, поршень-підштовхувач та камеру попереднього пресування термопласту. Металевий корпус на всіх етапах виробки зубопротезної деталі є незнімним. Камерою попереднього пресування є металева втулка з однаковими вхідним та вихідним діаметрами для нагріву термопласту. При цьому металева втулка з'єднана з верхньою частиною металевого корпуса для подачі пробки формувальної маси та термопласту за допомогою поршня-підштовхувача з металевої втулки до додатково встановленого під нею в металевому корпусі конусоподібного литника, з'єднаного з додатково встановленою в металевому корпусі восковою моделлю зубопротезної деталі. При цьому металева втулка має додатково надягнену на неї знімну муфту з кераміки, для вирівнювання температур у втулці при нагріванні пристрою для виготовлення зубопротезних виробів. UA 99992 C2 (12) UA 99992 C2 UA 99992 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується медицини, стоматології, зубопротезної техніки, а саме - вироблення зубних протезів з термопластичних мас методом лиття під тиском. У сучасній зубопротезній техніці для виготовлення протезів зубів використовуються термопластичні сполуки, які при нагріві з твердого агрегатного стану переходять до пластичного - в'язкотекучого, а після охолодження знову набувають твердості та пружності. Широкого використання зазнали різні пластмаси, що обробляються для отримання зубопротезних виробів двома методами - це метод компресійного пресування та метод лиття під тиском. З розвитком хімічної промисловості заявились група суперконструкційних термопластів, представники якої поєднують високу міцність з оптимальними фізико-хімічними характеристиками. До неї належать: поліарилефіркетони, ароматичні поліефіркетони, в тому числі - поліефірефіркетон, поліефіркетон, поліефіркетонкетон (РАЕК, РЕЕК, РЕК, РЕКК) тощо; поліфеніленсульфід (PPS); поліфеніленсульфон, поліарилсульфон, поліарилефірсульфон (PPSU, PAS, PPSO2, PASU, PPSF, PAES) та інші. Звичайно, ці сполуки є матеріалами, здатними до кристалізації, що отримують шляхом переробки й полімеризації нафтових смол, але існують й аморфні марки. Для покращення механічних властивостей додають різноманітні наповнювачі скловолокно, карбоволокно та інші. Основні представники суперконструкційних термопластів, найпридатніші за своїми характеристиками для використання у медицині, зокрема в стоматології поліефірефіркетон (РЕЕК) та поліфеніленсульфід (PPS). Ці матеріали, крім високої міцності, мають стійкість до гідролізу, до променів високої енергії (гамма-та рентгенівського випромінювання), до водяної пари. Деякі представники цієї групи можуть тривало експлуатуватися при температурі до 220-260 °C, з короткочасним нагрівом до 280-330 °C, мають високу стабільність форми та невеликі усадку (до 1 %) та вологопоглинання. Проте, ці матеріали мають високу температуру плавлення, наприклад - деякі марки PEEK переходять у пластичний стан при температурі 350-400 °C, що в умовах сучасної зуботехнічної лабораторії, яка не має спеціального обладнання, утрудняє виробку протезів з суперконструкційних термопластів. За прототип взято пристрій для виготовлення зубопротезних фасонних деталей з термопластичної заготовки, описаний у відомому патенті [1]. Цей пристрій має металевий корпус для формувальної маси, пуансон (поршеньпідштовхувач), та камеру попереднього пресування. Корпус є розбірний, - з кришкою, стінкою або манжетою, та основою, котра, в свою чергу, має виступ, діаметр якого відповідає діаметру заготівки термопласту. До цього виступу прикріпляється воскова модель майбутньої зубопротезної деталі за допомогою воскових литників. Подалі, ця воскова конструкція заливається термостійкою формувальною масою, після затвердіння якої знімаються усі деталі розбірного корпуса, причому простір у формувальній масі, що раніше був зайнятий виступом основи, надалі стає камерою попереднього пресування для заготівки термопласту, яка має стінки з затверділої формувальної маси. Наступним етапом є видалення воску з формувальної маси, що залишає після себе порожнину, яка за формою відповідає восковим моделі й литниковим каналам. Далі, термопластичну заготівку за допомогою нагрівального пристрою нагрівають до температури переробки, що становить, наприклад, 300 °C; одночасно формувальну масу нагрівають до температури, наприклад, 330 °C. Розігріту заготівку термопласту вводять у камеру попереднього пресування і за допомогою пуансона, під тиском, по литникових каналах заповнюють форму майбутньої зубопротезної деталі в формувальній масі. Після охолодження деталь звільняють від формувальної маси та литників. Також, цей пристрій може мати металеву або керамічну втулку, де термопластична заготівка розігрівається до температури плавлення окремо від формувальної маси, після чого ця втулка вводиться до камери попереднього пресування розігрітої формувальної маси. Зовнішній діаметр втулки відповідає зовнішньому діаметру порожнини попереднього пресування у формувальній масі, а внутрішній діаметр втулки дорівнює зовнішньому діаметру пуансона. Втулка має днище з наскрізним отвором, який розташовано на одній осі з литниковим каналом, котрий йде до порожнини майбутньої зубопротезної деталі. Описаний пристрій має низку недоліків. По-перше, камера попереднього пресування має стінки з формувальної маси, що збільшує ймовірність забруднення термопласту частками формувальної маси й погіршення якості майбутньої зубопротезної деталі. У випадку розігріву термопласту окремо від формувальної маси в керамічній або металевій втулці з наскрізним отвором у основі, цей отвір має бути мінімальним, щоб запобігти витіканню розігрітого термопласту на етапі розігріву й переносу втулки до камери попереднього пресування в формувальній масі. Також відбувається заклинення пуансона в цій втулці після пресування й затвердіння термопласту, частки якого потрапляють між поверхнями пуансона й втулки, а мінімальний отвір в основі втулки не дає можливості їх роз'єднати, що, в свою чергу, призводить 1 UA 99992 C2 5 10 15 20 25 30 35 40 45 50 55 60 до одноразового використання цього пристрою. Також, затверділі формувальні маси при відносній міцності є досить крихкими, та, враховуючи кількість етапів в цьому процесі, вони в деяких випадках можуть пошкоджуватися, що призводить до негативного результату й необхідності переробки всіх етапів роботи. Тому формувальна маса потребує захисної оболонки на всіх етапах процесу лиття зубопротезної деталі. Розігрів термопласту окремо від формувальної маси призводить до трудомісткості процесу й можливості появи додаткових помилок. Наприклад, падіння й коливання температур між формувальною масою й розігрітим термопластом на етапі внесення його у камеру попереднього пресування, що також призводить до погіршення якості зубопротезної деталі, яка виробляється. Задачею цього винаходу поставлено розробку пристрою для лиття суперконструкційних термопластів під тиском в умовах і з використанням вже існуючого обладнання сучасної зуботехнічної лабораторії. Пристрій, який забезпечить високу якість й точність виробництва продукції при зниженні кількості етапів та трудомісткості процесу лиття, а як наслідок - зниження ймовірності появи помилок при виробленні зубопротезних деталей та зменшення собівартості зубних протезів. Використання пропонованого пристрою дозволить уникнути таких помилок, як забруднення термопласту частками формувальної маси в камері попереднього пресування; заклинення пуансона при використанні керамічної або металевої втулки після процесу лиття і затвердіння термопласту; падіння та коливання температури між формувальною масою й розігрітим термопластом у момент його внесення до форми; порушення цілісності затверділої формувальної маси на етапах лиття термопласту як наслідок відсутності захисного корпуса тощо. Поставлена задача вирішується шляхом розробки пристрою для виготовлення зубопротезних виробів із суперконструкційного термопласту методом лиття під тиском, що має з'єднані між собою металевий корпус для формувальної маси, поршень-підштовхувач, та камеру попереднього пресування термопласту. Відповідно до винаходу металевий корпус на всіх етапах виробки зубопротезної деталі є незнімним. Камерою попереднього пресування є металева втулка з однаковими вхідним та вихідним діаметрами для нагріву термопласту. При цьому остання з'єднана з верхньою частиною металевого корпуса для подачі пробки формувальної маси та термопласту за допомогою поршня-підштовхувача з металевої втулки до додатково встановленого під нею в металевому корпусі конусоподібного литника, з'єднаного з додатково встановленою в металевому корпусі восковою моделлю зубопротезної деталі. Формувальна маса та термопласт виконані з можливістю нагрівання в печі в процесі подачі з металевої втулки, яка має додатково надягнену на неї знімну муфту з кераміки. Конструкція пристрою пояснюється за допомогою креслень Фіг.1- нижня частина пристрою. Фіг.2- верхня частина пристрою. Фіг.3- пристрій в зборі, поздовжній розріз. Фіг.4- пристрій для точних деталей на моделях в зборі, поздовжній розріз. Фіг.5- пристрій для точних деталей на моделях з кришкою у горизонтальному положенні. Пристрій для виготовлення зубопротезних виробів із суперконструкційного термопласту методом лиття під тиском виробляється з металу, наприклад нержавіючої сталі, має циліндричну форму і складається з двох частин - нижньої (Фіг.1) та верхньої (Фіг.2), причому верхня частина є кришкою для нижньої частини, й при зборі конструкції щільно фіксується до неї двома шурупами або затисками (Фіг.3, Фіг.4-1). Згідно з Фіг. 2, верхня частина по центру має циліндричну наскрізну втулку 2 з однаковими вхідним і вихідним діаметрами, порожнина якої є камерою попереднього пресування термопласту 3. Пристрій працює таким чином. Згідно з Фіг.3, до нижньої частини втулки 4, за допомогою воскового конусоподібного литника 5 прикріпляється воскова модель зубопротезної деталі 6 та відвідний литник 7, який через отвір в основі нижньої частини 8 виходить назовні, коли пристрій зібрано. Надалі, стінки конструкції (крім втулки) обкладають папером для компенсації термічного розширення формувальної маси. Після збору конструкції її перегортають і крізь отвір 8 в основі нижньої частини заливають воскову модель зубопротезної деталі формувальною масою 9. Після затвердіння маси на циліндричну втулку надягають муфту з кераміки 10 для зрівняння температур у втулці й всередині формувальної порожнини при нагріві. Подалі, пристрій вносять до муфельної печі (на фігурах не надано) та починають її нагрів. При температурі, близькій 150 C, віск з форми вигорає або витікає скрізь вивідний литниковий канал 7, залишаючи в формувальній масі порожнину у формі майбутньої зубопротезної деталі та литникові канали до неї. Надалі, пристрій достають з муфельної печі й скрізь отвір у втулці вводять гранули 11 або заготівку термопласту до камери попереднього пресування, та закривають її поверх пробкою 12 з формувальної маси або супергіпсу, зовнішній діаметр якої дорівнює внутрішньому діаметру втулки, і котра подалі стає передньою частиною поршняпідштовхувача 13 при пресуванні. Конструкцію заново поміщають до печі й повільно нагрівають 2 UA 99992 C2 5 10 15 20 25 30 до температури плавлення термопласту, після досягнення якої пристрій дістають і ставлять під механічний прес (на фігурах не надано), й за допомогою металевого поршня-підштовхувача, введеного до камери попереднього пресування, під тиском вводять термопласт до формувальної порожнини. Надлишок матеріалу скрізь відвідний литниковий канал виходить назовні. У випадку, коли необхідно відлити надточну деталь більшого розміру на моделі (Фіг.4, Фіг.5), наприклад, дугу бюгельного протеза, пристрій має сплощену з боків форму прямокутного паралелепіпеда й складається з основної частини 14, яка має наскрізну циліндричну втулку 15 всередині верхньої основи прямокутного корпуса і наскрізний отвір для вивідного литника в нижній основі прямокутного корпуса 8, та бічної кришки 16 з отвором 17, яка фіксується до основної частини за допомогою затискних пристроїв або шурупів 1. Перед початком роботи пристрій переводять у горизонтальне положення (Фіг.5), в прямокутному корпусі розміщують підготовлену модель-основу 18 з затверділої формувальної маси з восковою моделлю зубопротезної деталі 6 на ній, та за допомогою воскових конусовидного литника 5 та литникової системи з'єднують воскову модель деталі з внутрішньокорпусним отвором циліндричної втулки 4 і отвором в основі корпуса 8. Подалі, бічна кришка пристрою фіксується, й через отвір у ній воскова модель, литникова система й затверділа основа з формувальної маси заливаються формувальною масою 9 тієї ж самої марки. Після затвердіння маси пристрій переводять у вертикальне положення, надягають захисну муфту 10 на циліндричну втулку й проводять усі описані вище етапи лиття термопласту під тиском. Перевагами цього пристрою для виготовлення зубопротезних виробів із суперконструкційного термопласту методом лиття під тиском є те, що камерою попереднього пресування є металева втулка з однаковими вхідним та вихідним діаметрами, що не призводить до забруднення термопласту частками формувальної маси в камері попереднього пресування, а також до заклинення поршня-підштовхувача в ній після процесу лиття. Також, нагрів термопласту й формувальної маси навколо порожнини пресування йде одночасно в одному пристрої, що не приводить до коливання температури між формувальною масою та термопластом, як при нагріві їх поодинці, що, в свою чергу, зменшує кількість етапів та трудомісткість процесу лиття, й збільшує якість зубопротезної деталі, що виробляється. Джерела інформації: [1]. UA, патент № 89669. МПК (2009) А61 С 13/20 опубл. 25.02.2010. Бюл.№4. ФОРМУЛА ВИНАХОДУ 35 40 45 Пристрій для виготовлення зубопротезних виробів із суперконструкційного термопласту методом лиття під тиском, що має з'єднані між собою металевий корпус для формувальної маси, поршень-підштовхувач та камеру попереднього пресування термопласту, який відрізняється тим, що металевий корпус на всіх етапах виробки зубопротезної деталі є незнімним, а камерою попереднього пресування є металева втулка з однаковими вхідним та вихідним діаметрами для нагріву термопласту, при цьому остання з'єднана з верхньою частиною металевого корпуса для подачі пробки формувальної маси та термопласту за допомогою поршня-підштовхувача з металевої втулки до додатково встановленого під нею в металевому корпусі конусоподібного литника, з'єднаного з додатково встановленою в металевому корпусі восковою моделлю зубопротезної деталі, при цьому металева втулка має додатково надягнену на неї знімну муфту з кераміки, для вирівнювання температур у втулці при нагріванні пристрою для виготовлення зубопротезних виробів. 3 UA 99992 C2 Фіг. 3 4 UA 99992 C2 Фіг. 4 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for making dentoprosthetic products from superconstruction thermoplast by injection molding

Автори англійськоюVaskes Volodymyr Santiahovych

Назва патенту російськоюУстройство для изготовления зубопротезных изделий из суперконструкционного термопласта методом литья под давлением

Автори російськоюВаскес Владимир Сантьягович

МПК / Мітки

МПК: A61C 13/20, B29C 65/70, B29C 65/02

Мітки: тиском, пристрій, виготовлення, термопласту, виробів, методом, лиття, зубопротезних, суперконструкційного

Код посилання

<a href="https://ua.patents.su/7-99992-pristrijj-dlya-vigotovlennya-zuboproteznikh-virobiv-iz-superkonstrukcijjnogo-termoplastu-metodom-littya-pid-tiskom.html" target="_blank" rel="follow" title="База патентів України">Пристрій для виготовлення зубопротезних виробів із суперконструкційного термопласту методом лиття під тиском</a>

Попередній патент: Віброекстрактор

Наступний патент: Цеоліт y