Каталізатор знешкодження оксидів азоту (і, іі) у газових викидах

Номер патенту: 102710

Опубліковано: 10.11.2015

Автори: Орлик Світлана Микитівна, Бойчук Тетяна Михайлівна, Кирієнко Павло Іванович, Соловйов Сергій Олександрович

Формула / Реферат

1. Каталізатор знешкодження оксидів азоту (І, II) у газових викидах, що містить паладій, нанесений на структурований або гранульований носій, який відрізняється тим, що додатково містить оксид кобальту та оксид церію, при наступному співвідношенні активних компонентів, у перерахунку на загальну масу каталізатора, у мас. %:

СО3О4

від 1 до 10

СеО2

від 1 до 10

Pd

0,05-0,2.

2. Каталізатор за п. 1, який відрізняється тим, що як носій використовують керамічні блокові матриці стільникової структури, такі як синтетичний кордієрит 2MgO·2Al2O3·5SiO2, або порошок діоксиду цирконію.

Текст

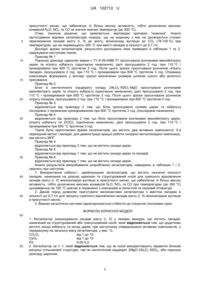

Реферат: Каталізатор знешкодження оксидів азоту (І, II) у газових викидах містить паладій, нанесений на структурований або гранульований носій, оксид кобальту та оксид церію, при наступному співвідношенні активних компонентів, у перерахунку на загальну масу каталізатора, у мас. %: СО3О4 від 1 до 10 СеО2 від 1 до 10 Pd 0,05-0,2. UA 102710 U (12) UA 102710 U UA 102710 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі екологічного каталізу і може бути використана для очистки газів від оксидів азоту (NO і N2O). Контроль якості навколишнього середовища є важливою частиною політики Європейської спільноти, про що свідчать матеріали останніх міжнародних конференцій і введення в дію в 2015 р. більш жорстких вимог до обмеження викидів в навколишнє середовище (EURO-VI) [The Introduction of Euro 5 and Euro 6 Emissions Regulations for Light Passenger and Commercial Vehicles.- http://www.rsa.ie/]. Незважаючи на значні зусилля дослідників з розробки каталітичних методів очищення від оксидів азоту та досягнуті успіхи, процеси каталітичної нейтралізації оксидів азоту (DeNOx) залишаються актуальним аспектом сучасного екологічного каталізу. Монолітні каталізатори, що належать до нового класу так званих структурованих каталізаторів, на сьогодні є найбільш затребуваними в області екологічного каталізу, завдяки комплексному підходу до захисту довкілля, що включає в себе інтеграцію різних технологічних операцій, таких як хімічна реакція, перенос реагентів та продуктів реакції, теплообмін. Результатом є зниження інвестиційних витрат, пов'язаних зі значною рекуперацією енергії, економією простору, зниження собівартості каталізатора за рахунок більш раціонального використання дороговартісних активних компонентів. Як правило, в процесах газоочистки DeNOx мобільних і стаціонарних джерел використовують каталізатори стільникової структури, в яких активна складова нанесена на поверхню керамічної або металевої матриці, що дозволяє істотно підвищити ступінь використання нанесеного компоненту на зовнішній поверхні тонких стінок керамічного або металевого каркасу, повністю доступного для перебігу каталітичної реакції, і, відповідно, підвищити продуктивність каталізатора [Catalysis Today, 2007. - V. 119. - P. 106]. Вирішальним у виборі DeNOx каталізаторів саме на основі монолітів є вміст пилу і допустимий максимальний перепад тиску в димовому газі, оскільки ширина каналу впливає на загальне падіння тиску в димових системах газоочищення і, відповідно, на капітальні та експлуатаційні витрати на вентилятор. Такі властивості монолітів, як велика площа геометричної поверхні, низький перепад тиску, висока механічна міцність, термічна стійкість, легкість орієнтації в реакторі, легкість масштабування та інше робить їх незамінними в екологічному каталізі. Однією з важливих проблем є пошук каталізаторів сумісного знешкодження оксидів азоту(І), (II), що містяться у хвостових викидах виробництва азотної кислоти. В описі до патенту US 7462340 розглядається спосіб відновлення N2O і NOX аміаком при температурах 450° С і тиску 6,5 бар з використанням Fe-ZSM-5 каталізатора. Недолік - досить низькі конверсії N2O-64 % і NOX-78 % за високих температур і тиску. Ченті та ін. [G. Centi, et al //Catal. Today, 2002. - V. 75. - Р. 3] показали, що поєднання в одному реакторі DeN2O каталізатора Fe-ZSM-5 і DeNOx каталізатора Co-ZSM-5 зменшує викиди більше ніж на 80 % як N2O так і NOX при 300 °C. Основним недоліком таких каталізаторів є малий термін придатності, обумовлений нестійкою роботою в гідротермальних умовах та застосування їх у формі гранул. Чангом та ін. запатентовано каталізатор US 230899 для відновлення оксидів азоту (І, II) та сумісного відновлення (NO+N2O) монооксидом вуглецю, в тому числі в присутності оксидів сірки за низьких температур (від 200 °C). Описується складний металоксидний каталізатор, синтезований термічним розкладом (1000 °C) гідротальциту, що містить лужний метал (переважно К) та недорогоцінний метал (переважно Ni) з групи Ni, Co, Fe, Mn, Al, Се, Сu, Zn, Ba, Mg, Ca і Sr в кількості 0,01-20 мас. %. На каталізаторі досягаються високі конверсії 65-100 % NO та N2O при 200-250 °C. Підвищена активність обумовлена високою дисперсністю оксидів металів і нестехіометричним складом каталізатора. Каталізатор для знешкодження NOX, N2O та сумісного відновлення (NO+N2O) монооксидом вуглецю, описаний в Journal of Industrial and Engineering Chemistry, 2010. - V. l 6. - Р. 455, являє собою змішаний оксидний каталізатор структури гідротальциту, що містить в своєму складі оксиди алюмінію, паладію та кобальту в молярному співвідношенні 1/0,1/1. Недоліком даних каталізаторів є застосування у вигляді гранул, в глибині яких зосереджена істотна частка каталітично активної фази, що не бере участь в цільовому процесі. На сьогодні проблема комплексної очистки газових викидів дизельних двигунів є далекою від оптимального вирішення. Навіть при використанні традиційних каталізаторів трикомпонентних перетворень TWC CO/NOx/CnHm, що містять, як правило, до трьох металів платинової групи (Rh, Pd, Pt), високі конверсії NOX є недосяжними, оскільки концентрації відновників (CO-300-1200 м.ч., CnHm-50-300 м.ч.) значно нижчі у порівнянні з концентрацією NOX (350-2000 м.ч.), а вміст залишкового кисню в газових викидах може досягати 3-5 % об. Окрім того, в присутності каталізаторів на основі металів платинової групи (МПГ) відбувається 1 UA 102710 U 5 10 15 20 25 30 35 40 45 50 55 утворення N2O, продукту неповного відновлення NOX (на Pt або Pd). Викидні гази дизельних двигунів містять сірчані сполуки (до 100 м.ч.), що також ускладнює процес очистки. Застосування МПГ значно підвищує собівартість каталізатора. Необхідно відмітити, що ефективність каталізатора залежить від роботи двигуна. При холодному пуску, коли генерується більше ніж 80 % від загального обсягу викидів, ефективність каталізаторів дуже низька. Це пояснюють низькою теплопровідністю керамічного матеріалу. Отже, потрібна робоча температура кераміки монолітних каталізаторів близько 250-350 °C досягається через деякий час роботи двигуна, і тільки після цього каталізатори характеризуються задовільною активністю. В заявці US 20080219906 розглядається складний багатошаровий каталізатор, де перший шар каталізатора складається з оксидів Се/Al, другий шар містить Pd/Al/Ce, третій (Rh+Pt)/Al/Ce. Ця конструкція запобігає утворенню паладій-родієвих сплавів, які можуть викликати дезактивацію каталізатора. Подібний каталізатор описаний в ЕР 2636447 А1, який окрім Pt, Pd, Rh, нанесених на алюміній-цирконій-церійвмісні композиції, містить добавки Mg, Ba, Na, К, які є центрами адсорбції NOX, однак в присутності сполук сірки утворюють стабільні сульфати, що викликають дезактивацію каталізатора. Каталізатор на монолітній основі для очистки вихлопних газів автомобіля розглядається, також в заявці WO 2010077843, де нижній шар каталізатора містить паладій, нанесений на оксидну цирконій-церійвмісну або оксидну цирконій-церій-алюмінійвмісну композиції, верхній шар - платину та паладій, нанесені на цеоліти різних структурних типів. Недолік даних каталізаторів - велика кількість високовартісних металів платинової групи. В заявці WO 2004091782 описується каталізатор знешкодження оксидів азоту в вихлопних газах мобільних джерел або димових і відхідних газах стаціонарних установок, що містять кисень та сполуки сірки. Активний компонент - платина (близько 1 %), що є стійкою до дії сполук сірки, яка разом з Rh, Pd та Іr нанесені на вторинні носії - оксид церію, модифікований Zr, Ті, Nb, Mn, Co, Pr, Nd, цеоліт та оксид алюмінію. Діапазон температур (вікно), при яких адсорбція NOX є задовільною, складає 100-350 °C, при 200 °C досягається 50 % конверсія NOX у газових сумішах, що моделюють викиди дизельних двигунів. Недолік - значна кількість МПГ, каталізатор потребує регенерації (300 °C) оскільки має місце отруєння сполуками сірки. Найбільш близьким за хімічним складом до корисної моделі, що заявляється, є структурований каталізатор для знешкодження автомобільних викидів, що містять NOX, CO, вуглеводні, пари води, описаний в патенті US 7259127 В2. Прототип являє собою паладійвмісний складний оксидний каталізатор, що містить, щонайменше, один елемент, вибраний з рідкісноземельних металів La, Nd і Gd, нанесений спочатку на вторинний носій Аl2О3, далі на носій стільникової структури. Утворення суміші композитних оксидів на основі Pd, таких як Ln2PdO4, Ln2PdO7 та Ln4PdO7 (Ln: рідкісноземельні метали) і невисока температура прожарювання до 750 °C забезпечує високу дисперсність та термостійкість часток паладію як активного компонента каталізатора. Недоліком цього технічного рішення є використання значної кількості паладію 0,75 г/л, досягнення 65-99 % конверсій реагентів (СО, НС, NOX) за досить високих температур 400 °C, багатостадійний процес приготування каталізатора. Отже, розробка структурованих метал-оксидних каталітичних систем зі зниженим вмістом МПГ для процесу очистки викидів від оксидів азоту (І, II), зокрема в промисловості і двигунах внутрішнього згорання (ДВЗ) за температур 200-300 °C, залишається актуальною задачею. В основу корисної моделі поставлено задачу одержання активного каталізатора для процесу сумісного відновлення NOX та N2O монооксидом вуглецю, на якому досягаються високі конверсії оксидів азоту (І, II) до N2 в середньо температурному інтервалі (150-300 °C), стійкого до впливу парів води та діоксиду сірки, з низьким вмістом МПГ. Поставлена задача вирішується створенням складної металоксидної композиції, яка містить МПГ, мінімум один оксид 3d-мeтaлy та оксиди церію. Найкращі результати досягаються при використанні металоксидних композицій Pd-Co3O4-CeO2, в тому числі нанесених на гранульовані або структуровані носії. При частковій заміні кобальту на інший 3d-метал, що може заміщати його в структурі шпінелі, зокрема Cu, Ni, Cr, Fe, також досягається значна активність в даному процесі. Зокрема об'єктом корисної моделі є каталізатор знешкодження оксидів азоту (І, II) у газових викидах, що містить паладій нанесений на структурований або гранульований носій, який додатково містить оксид кобальту та оксид церію, при наступному співвідношенні активних компонентів, у перерахунку на загальну масу каталізатора, у мас. %: СО3О4 від 1 до 10 СеО2 від 1 до 10 Pd 0,05 - 0,2. 2 UA 102710 U 5 10 15 20 25 Як носій в каталізаторі можуть бути використані керамічні блокові матриці стільникової структури, такі як синтетичний кордієрит 2MgO·2Al2O3·5SiO2 або порошок діоксиду цирконію. Запропоновані каталізатори забезпечують 78-100 % конверсію оксидів азоту (І, II) до N2 при температурах, що не перевищують 300 °C і містять паладій в кількості до 0,7 г/л. Нижче наведено перелік фігур, що ілюструють корисну модель. На фіг. 1 показано зображення керамічного монолітного каркасу стільникової структури (синтетичний кордієрит 2MgO·2Al2O3·5SiO2) 0,1 % Pd/2 % Co3O4-3,5 % CeO2 каталізатора. На фіг. 2А показана фотографія скануючої електронної мікроскопії каталізатора 0,1 % Рd/Сo3O4 кордієрит. На фіг. 2Б показана фотографія скануючої електронної мікроскопії каталізатора 0,1 % Ра/Со3O4-СеO2/кордієрит. Формування каталітичного покриття каталізаторів здійснювали шляхом просочення носія (гранульованого або блокового) водними розчинами солей (приклад (NH4)2Ce(NO3)6, Co(NO3)2·6H2O, ZrOCl2·6H2O, Pd(NO3)2) з наступною сушкою на повітрі та прожарюванням за температури 300-600 °C, при якій досягається розклад відповідних солей металів. Більш активні каталізатори отримують при використанні солей, аніони яких повністю видаляються в процесі прожарювання (зокрема нітратів, ацетатів, цитратів, тощо). Отримана композиція формується у вигляді гранул визначених розмірів шляхом сухого або мокрого пресування або екструдування. Каталізатори тестували в реакції сумісного відновлення оксидів азоту (І), (II) монооксидом вуглецю при атмосферному тиску в інтервалі температур 150-500 °C, пропускаючи газову суміш, об. %: N2O-0,2; NO-0,2; CO-0,8; О2-0,3, решта - інертний газ (Не) через безградієнтний кварцовий реактор проточного типу із зразком каталізатора (у випадку гранульованого зразка відбирали фракцію 1-3 мм, у випадку структурованого носія з кордієриту - фрагмент блоку масою 0,33 г). Об'ємна швидкість газової суміші, розрахована як відношення витрати газової -1 суміші до об'єму каталізатора, складала 6000-15000 год. . Реагенти і продукти реакції аналізували за допомогою газової хроматографії, використовуючи детектори по теплопровідності і гелій як газ-носій. Активність каталізаторів характеризували показниками конверсії (X, %) N2O і NO до азоту і СО до діоксиду вуглецю. Результати досліджень представлені в таблиці 1. 30 Таблиця 1 № зразку 1 2 3 4 Каталізатор 0,1 % Pd/2 % Co3O4-3,5 % CeO2/ZrO2 (ОН) 0,1 % Pd/2 % Co3O4-3,5 % СеО2/кордієрит (ОН) 0,1 % Pd/2 % Co3O4/3,5 % CeO2/кордієрит (ПН) 0,1 % Pd/2 % Co3O4-2,7 %CeO20,8 % ZrO2/кордієрит (ОН) 5 0,1 % Pd/5 % Co3O4/кордієнт 6 5 % Co3O4/ZrO2 7 0,1 % Pd/5 % Co3O4/ZrO2 8* La2PdO4/стільниковий носій** Конверсія N2O[NO]{CO}, %/T°C (T50 %) для реакційних сумішей: 2 Sпит, м /г N2O+NO+CO+O2 CO+NO 85/300 (190) [99/160] 5,8 {95/300} 78/300 (180) [99/200] [99/155(123)] 2,7 {94/300} {99/195} [99/200 (169)] 2,2 {99/210} 75/325 (240) [99/260] [99/190(130)] 3,5 {98/350} {99/195} 78/350 (275) [99/300] [99/250 (230)] 1,5 {96/350} {99/270} 83/400 (270) [82/250] 6,7 {98/400} 85/350 (200) [99/200] 5,7 {97/350} [84,5/400]*** {90,1/400} *дані згідно з патентом US 7259127 В2, **вміст Pd 0,75 г/л *** конверсії NOX та СО в реакційній суміші 0,86 % СО+0,28 % Н2+14 % СО2+1200 м.ч. НС+0,38 % О2+500 м.ч. NOx+10 % H2O Каталізатори досліджувались на сірко- та вологостійкість (0,01 % об. SO2, 2 % об. Н2О). Отруєні сіркою зразки каталізаторів регенерували безпосередньо в реакторі в потоці гелію при температурі 600 °C протягом 1 год. Результати досліджень представлені в таблиці 2. 3 UA 102710 U 5 В таблиці 1 наведені дані по конверсії оксидів азоту N2O та NO до N2 у реакціях сумісного відновлення оксидів азоту (І, II) моноксидом вуглецю в присутності кисню та окислення CO оксидом азоту (II) при температурах 50-550 °C в реакційних сумішах наступного складу: 0,2 % N2O+0,2 % NO+0,8 % CO+0,3 % O2+He (газ-розбавник) при об'ємній швидкості газового потоку -1 6000 год. , 0,2 % CO+0,2 % NO+Не (газ-розбавник) при об'ємній швидкості газового потоку -1 15000 год. . В таблиці 2 наведені дані по конверсії N2O до N2 при температурах 150-550 °C в реакційних сумішах наступного складу: 0,2 % N2O+0,2 % NO+0,8 %СО+0,3 % О2+2 %Н2О+0,01 % SO2+He -1 (газ-розбавник) при об'ємній швидкості газового потоку 6000 год. . 10 Таблиця 2 № зразку 1 2 Каталізатор 0,1 % Pd/2 % Co3O43,5 % CeO2/ZrO2 0,1 % Pd/2 % Co3O43,5 % CeO2/кордієрит 6 5 % Co3O4/ZrO2 7 0,1 % Pd/5 % Co3O4/ZrO2 Конверсія N2O, % (T, °C) для реакційних сумішей: N2O+NO+CO+ N2O+NO+CO+O2 SO2 + N2O+NO+CO+O2 О2+Н2О Н2О 60 (300) 85 (300) 82-85 (300) 85 (300)* 58 (300) 78 (300) 74-76 (300) 76 (300)* 18(300) 83/400 27(400)* 47 (300) 68 (300) 58-63 (300) 67 (300)* * повторний цикл роботи (без SO2 і Н2О) після регенерації 15 20 25 30 35 40 Модифікування структурованого паладій-кобальтоксидного каталізатора оксидом церію підвищує його активність у реакції окислення CO оксидом азоту (II) (Табл.1). Більш значне збільшення активності каталізатора досягається при одночасному нанесенні оксидів кобальту і церію. При послідовному нанесенні компонентів активність каталізатора в реакції CO+NO зростає не значно (Табл. 1). Результати дослідження зразків каталізаторів методом СЕМ свідчить про достатньо однорідний розподіл композиції Pd/Co3O4 і Pd/Co3O4-CeO2 на поверхні кордієриту. Для зразку 0,1 % Pd/Со3О4-СеО2/кордієрит спостерігається утворення кільцеподібних високодисперсних (10-30 нм) впорядкованих наноструктур, що включають оксиди Со, Се і Pd (фіг. 2А, 2Б). Це може служити аргументом на користь того, що компоненти утворюють однорідну структуру, що включає суміш індивідуальних фаз. Ці дані узгоджуються з результатами РФА. Значення питомої поверхні зразків каталізаторів, нанесених на структурований носій із кордієриту (табл. 1), також свідчить про більшу дисперсність активної фази при сумісному введенні компонентів - Со3О4 і СеО2 (ZrO2). На найбільш активному зразку структурованого каталізатора складу 0,1 %Pd/2 %Co3O43,5 % CeO2/кopдiєpит в інтервалі температур 200-300 °C досягається 60-78 %-я конверсія закису азоту і 99 %-я конверсія монооксиду азоту (табл. 1). Модифікування каталізатора паладій-оксидкобальтової композиції на основі ZrO2 або кордієриту оксидом церію істотно підвищує його стійкість до дії парів води і сполук сірки (табл. 2). Що може бути обумовлено утворенням поверхневих сульфатів, лабільний кисень яких здатний брати участь в окисно-відновних реакціях за участю реагентів досліджуваних систем. Як видно з таблиці 1, на запропонованих каталізаторах досягаються високі ступені перетворення оксидів азоту (І, II) до азоту та СО до СО2 при температурах щонайменше на 100 °C нижчих в порівнянні з прототипом. Застосування зразка 0,1 % Pd/2 % Co3O4-3,5 % CeO2 (одночасне нанесення) як каталізатора процесу сумісного відновлення оксидів азоту (І), (II) монооксидом вуглецю дозволило одержати технічний результат, що полягає в досягненні 85 % конверсії N2O при 300 °C і 99 % конверсії NО при 160 °C до азоту, якщо носієм є ZrO2, та в досягненні 78 % конверсії N2O при 300 °C і 99 % конверсії NO при 200 °C, якщо носієм є кордієрит. Каталізатор виявляє вологостійкість та достатню сіркостійкість (табл. 2). Таким чином, вирішена задача добору та приготування композицій активних кобальт, церійоксидних каталізаторів, що містять незначні кількості паладію, нанесених на діоксид цирконію та структурований носій для відновлення оксидів азоту (І, II) монооксидом вуглецю в 4 UA 102710 U 5 10 15 20 25 30 35 40 45 присутності кисню, що забезпечує їх більш високу активність, тобто досягнення високих конверсій N2O, NOX та СО за значно нижчих температур (до 300 °C). Отже, технічне рішення, що заявляється, відповідає критерію "новизна". Аналіз застосування відомих каталізаторів показує, що на жодному з них не досягаються ступені перетворення оксидів азоту (І, II) до азоту, монооксиду вуглецю до СО2 (78-100 %) при температурах, що не перевищують 300 °C при вмісті паладію в кількості до 0,7 г/л. Дослідні зразки каталізаторів, результати досліджень яких приведені в таблицях 1 та 2, одержували наступним чином. Приклад № 1. Порошок діоксиду цирконію марки ч ТУ 6-09-2486-77 просочували розчинами амонійнітрату церію та нітрату кобальту (одночасне нанесення), далі просушували 2 год. при 110 °C і прожарювали при 600 °C протягом 3 год. Після цього зразок просочували розчином нітрату паладію, просушували 2 год. при 110 °C і прожарювали при 600 °C протягом 3 год. Отриману композицію формували у вигляді гранул визначених розмірів шляхом сухого або вологого пресування. Приклад № 2. Блок із синтетичного кордієриту складу 2Al2O3·5SiO2·MgO просочували розчинами амонійнітрату церію та нітрату кобальту (одночасне нанесення), далі просушували 2 год. при 110 °C і прожарювали при 600 °C протягом 3 год. Після цього зразок просочували розчином нітрату паладію, просушували 2 год. при 110 °C і прожарювали при 600 °C протягом 3 год. Приклад № 3. відрізняється від прикладу 2 тим, що блок просочували солями церію та кобальту послідовно з проміжним прожарюванням при 600 °C протягом 3 год. (послідовне нанесення). Приклад № 4 відрізняється від прикладу 2 тим, що блок просочували розчинами амонійнітрату церію, нітрату кобальту та ZrOCl2 (одночасне нанесення), далі просушували 2 год. при 110 °C і прожарювали при 600 °C протягом 3 год. Також були приготовлені зразки каталізаторів, що містять два активних компонента: 3-d перехідний метал і паладій, для демонстрації кращої роботи складної металоксидної композиції, яка містить МПГ. Приклад № 4. відрізняється від прикладу 2 тим, що не містить оксиди церію. Приклад № 5. відрізняється від прикладу 1 тим, що не містить оксиди церію та паладій. Приклад № 6. відрізняється від прикладу 1 тим, що не містить оксиди церію. Аналіз результатів випробування розроблених каталізаторів, наведених в таблицях 1 і 2, свідчить про наступне: 1. Використання кобальт-, церійоксидних каталізаторів, що містять незначні кількості паладію, нанесених на діоксид цирконію та структурований носій для сумісного відновлення оксидів азоту (І, II) монооксидом вуглецю в присутності кисню, що забезпечує їх більш високу активність, тобто досягнення високих конверсій N2O, NOX та СО при температурах (до 300 °C) щонайменше на 100 °C нижчих в порівнянні з описаними в патентній та науковій літературі. 2. Даний підхід дозволяє приготувати високоактивні каталізатори з вмістом паладію в кількості до 0,7 г/л для процесу сумісного відновлення оксидів азоту (І, II) монооксидом вуглецю в присутності кисню. 3. Вказані каталітичні системи характеризуються стійкістю до отруєння сполуками сірки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 1. Каталізатор знешкодження оксидів азоту (І, II) у газових викидах, що містить паладій, нанесений на структурований або гранульований носій, який відрізняється тим, що додатково містить оксид кобальту та оксид церію, при наступному співвідношенні активних компонентів, у перерахунку на загальну масу каталізатора, у мас. %: СО3О4 від 1 до 10 СеО2 від 1 до 10 Pd 0,05-0,2. 2. Каталізатор за п. 1, який відрізняється тим, що як носій використовують керамічні блокові матриці стільникової структури, такі як синтетичний кордієрит 2MgO·2Al2O3·5SiO2, або порошок діоксиду цирконію. 5 UA 102710 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalyst of neutralization of nitrogen oxides (i, ii) in gas emissions

Автори англійськоюBoichuk Tetiana Mykhailivna, Kyrienko Pavlo Ivanovych, Orlyk Svitlana Mykytivna, Soloviov Serhii Oleksandrovych

Назва патенту російськоюКатализатор обезвреживания оксидов азота (i, ii) в газовых выбросах

Автори російськоюБойчук Татьяна Михайловна, Кириенко Павел Иванович, Орлик Светлана Никитична, Соловьев Сергей Александрович

МПК / Мітки

МПК: B01J 8/00, C01B 21/24, B01J 23/75, B01J 23/44

Мітки: іі, каталізатор, викидах, азоту, газових, оксидів, знешкодження

Код посилання

<a href="https://ua.patents.su/8-102710-katalizator-zneshkodzhennya-oksidiv-azotu-i-ii-u-gazovikh-vikidakh.html" target="_blank" rel="follow" title="База патентів України">Каталізатор знешкодження оксидів азоту (і, іі) у газових викидах</a>

Попередній патент: Електромагнітна ударно-вібраційна установка для формування бетонних виробів

Наступний патент: Спосіб одержання нафтополімерної смоли

Випадковий патент: Дозована форма оксикодону та її застосування