Спосіб завантаження металорізального верстата прутком

Номер патенту: 103688

Опубліковано: 25.12.2015

Автори: Криворучко Дмитро Володимирович, Коротун Микола Миколайович, Шаповал Юрій Володимирович

Формула / Реферат

Спосіб завантаження металорізального верстата прутком, який полягає в тому, що пруток направляють до шпинделя верстата за допомогою штока пристрою завантаження із задньої сторони шпиндельної бабки, переміщають у шпинделі до упору, затискають, відводять упор та обробляють, який відрізняється тим, що здійснюють різання прутка на прутки меншої довжини, при цьому затискають у шпинделі частину прутка бажаної довжини та відрізають залишок прутка поруч із задньою стороною шпиндельної бабки, крім того залишок прутка з'єднують зі штоком пристрою завантаження і використовують як шток подовженого розміру, причому після останнього різання кінець залишку прутка роз'єднують зі штоком пристрою завантаження і направляють штоком до шпинделя на обробку.

Текст

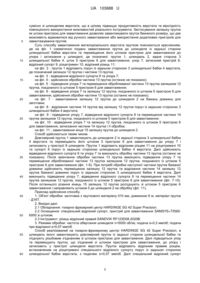

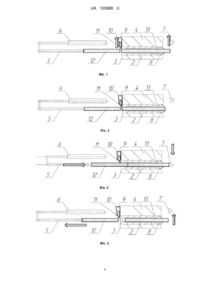

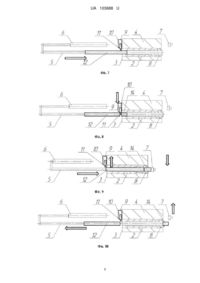

Реферат: Спосіб завантаження металорізального верстата прутком, який полягає в тому, що пруток направляють до шпинделя верстата за допомогою штока пристрою завантаження із задньої сторони шпиндельної бабки, переміщають у шпинделі до упору, затискають, відводять упор та обробляють, причому здійснюють різання прутка на прутки меншої довжини, при цьому затискають у шпинделі частину прутка бажаної довжини та відрізають залишок прутка поруч із задньою стороною шпиндельної бабки, крім того залишок прутка з'єднують зі штоком пристрою завантаження і використовують як шток подовженого розміру, причому після останнього різання кінець залишку прутка роз'єднують зі штоком пристрою завантаження і направляють штоком до шпинделя на обробку. UA 103688 U (54) СПОСІБ ЗАВАНТАЖЕННЯ МЕТАЛОРІЗАЛЬНОГО ВЕРСТАТА ПРУТКОМ UA 103688 U UA 103688 U 5 10 15 20 25 30 35 40 45 50 55 60 Спосіб належить до верстатобудування, зокрема до пристроїв для автоматичної подачі, кріплення або направлення заготовок з пруткового матеріалу в токарних верстатах, і може бути використаний при конструюванні і експлуатації верстатів, насамперед токарної групи з високообертовими шпинделями. Сучасні інструментальні матеріали дозволяють вести обробку деталей на значних швидкостях різання. Металорізальні верстати, насамперед токарної групи, на яких ведеться обробка прутка, можуть працювати із підвищеними частотами обертання шпинделя для повноцінного використання можливостей різального інструмента. Але при підвищених частотах обертання шпинделя можливість обертання прутка сумісно із шпинделем обмежена із-за значних динамічних навантажень, які виникають при підвищених частотах обертання прутка, що знаходиться за межами шпиндельної бабки. Крім того, якщо при обробці деталей використовують заготовки з прутка незначної довжини, то виникає необхідність у їх поштучному завантаженні, яке здійснюється вручну або потребує особливих пристроїв для завантаження, що знижує продуктивність верстата. Відомий спосіб завантаження металорізального верстата довгомірними прутками (див. Кучер A.M. и др. Металлорежущие станки. - Л.: Машиностроение, 1972. - С. 96, рис. 47). Суть способу полягає в тому, що пруток завантажують до шпинделя із задньої сторони шпиндельної бабки верстата, подають до упора, затискають у шпинделі, відводять упор та обробляють пруток. Недоліком способу є те, що при підвищенні частоти обертання шпинделя виникають значні динамічні навантаження на пруток, що знаходиться за межами шпиндельної бабки. У відомому способі завантаження пруток міститься у допоміжному пристрої - трубі, в якій обертається від шпинделя. Обертання прутка з підвищеною частотою у металевій трубі призводить до виникнення значного шуму, рівень якого може перевищувати допустимий. З рівня техніки відомий спосіб завантаження металорізального верстата прутком з використанням пристрою, за допомогою якого пруток завантажують до шпинделя із задньої сторони шпиндельної бабки верстата, переміщують його штоком пристрою для завантаження до упора, затискають у шпинделі, відводять упор та обробляють деталь (див. www. tm-tech.ru Средства автоматизации. Барфидеры. Податчики прутка). Такий спосіб завантаження за сукупністю суттєвих ознак є найбільш близьким до запропонованого способу завантаження металорізального верстата прутком і прийнятий за прототип. Недоліком такого способу завантаження є те, що у пристрої завантаження містяться попередньо нарізані на іншому верстаті прутки, які штоком пристрою послідовно подаються до шпинделя верстата. При такому способі завантаження є обмеження як з використання довгомірних прутків, підвищена частота обертання яких приводить до появи динамічних навантажень, так і прутків зменшеної довжини, завантаження яких обмежується довжиною штока завантажувального пристрою. Технічною задачею, на рішення якої направлений запропонований спосіб завантаження металорізального верстата прутком, є зменшення динамічних навантажень при підвищених частотах обертання шпинделя при наявності у механізмі завантаження довгомірних прутків, з використанням самого прутка як подовженого штоку для завантаження прутків зменшеної довжини та відсутність потреби в обладнанні для нарізання прутків бажаної довжини. Технічний результат, який досягається при використанні такого способу завантаження металорізального верстата прутком, полягає у зменшенні динамічних навантажень при збільшенні частоти обертання шпинделя за рахунок відсутності обертання прутка замежами шпиндельної бабки, що дозволяє здійснювати завантаження прутків без спеціальних допоміжних пристроїв та без ручного завантаження, що підвищує продуктивність верстата. Поставлена технічна задача вирішується тим, що за допомогою штока пристрою завантаження пруток направляють до шпинделя верстата із задньої сторони шпиндельної бабки верстата, переміщують його штоком пристрою для завантаження у шпинделі до упору і затискають у шпинделі, відводять упор та обробляють, у якому відповідно до запропонованого способу здійснюють різання прутка на прутки меншої довжини, при цьому затискають у шпинделі частину прутка бажаної довжини та відрізають залишок прутка поруч із задньою стороною шпиндельної бабки, а залишок прутка з'єднують зі штоком пристрою завантаження і використовують як шток подовженого розміру, а після останнього різання кінець залишку прутка роз'єднують зі штоком пристрою завантаження і направляють штоком до шпинделя на обробку. Використання способу завантаження металорізального верстата прутком у сукупності з усіма суттєвими ознаками, включаючи відмінні, дозволяє зменшити динамічні навантаження при збільшенні частоти обертання шпинделя завдяки відрізанню довгомірного прутка поруч із задньою стороною шпиндельної бабки та відсутністю обертання залишкової частини прутка 1 UA 103688 U 5 10 15 20 25 30 35 40 45 50 55 60 сумісно зі шпинделем верстата, що в цілому підвищує продуктивність верстата та вірогідність повноцінного використання можливостей різального інструмента. Застосування залишку прутка як штока пристрою для завантаження дозволяє завантажувати пруток бажаного розміру, що дає можливість відмовитися від ручного завантаження або використання додаткових пристроїв для завантажування прутків. Суть способу завантаження металорізального верстата прутком пояснюється кресленням, де на фіг. 1 схематично подано завантаження прутка до шпинделя із задньої сторони шпиндельної бабки верстата та переміщення його штоком пристрою для завантаження до упора і затискання у шпинделі, де позначені: пруток 1, шпиндель 2, задня сторона 3 шпиндельної бабки 4, шток 5 пристрою 6 для завантаження, упор 7, затискний пристрій 8, відрізний супорт 9, різцетримач 10, відрізний різець 11; на фіг. 2 - пруток 1 відрізають поруч із задньою стороною 3 шпиндельної бабки 4 верстата, де позначений залишок 12 прутка і частина 13 прутка; на фіг. 3 - відведення відрізного супорта 9 та упора 7; на фіг. 4 - здійснення обробки частини 13 прутка (останнє не показано); на фіг. 5 - підведення упора 7 та переміщення оброблюваної частини 13 прутка залишком 12 прутка, поєднаного із штоком 5 пристрою 6 для завантаження; на фіг. 6 - відведення упора 7 та залишку 12 прутка, поєднаного із штоком 5 пристрою 6 для завантаження; здійснення обробки частини 13 прутка (останнє не показано); на фіг. 7 - завантаження залишку 12 прутка до шпинделя 2 на бажану довжину для заготовки; на фіг. 8 - відрізання частини 14 прутка від залишку 12 прутка поруч із задньою стороною 3 шпиндельної бабки 4 верстата; на фіг. 9 - підведення упору 7, відведення відрізного супорта 9 та переміщення частини 14 прутка залишком 12 прутка, поєднаного із штоком 5 пристрою 6 для завантаження; на фіг. 10 - відведення упора 7 та залишку 12 прутка, поєднаного із штоком 5 пристрою 6 для завантаження, затискання частини 14 прутка і її обробка; на фіг. 11 - завантаження кінця 15 залишку прутка до шпинделя 2. Спосіб здійснюється таким чином. Довгомірний пруток 1 завантажують до шпинделя 2 із задньої сторони 3 шпиндельної бабки 4 верстата та переміщають його штоком 5 пристрою 6 для завантаження до упору 7 і затискають у пристрої 8 шпинделя. Пруток 1 відрізають відрізним різцем 11 на різцетримачі 10 та супорті 9 поруч із задньою стороною шпиндельної бабки 4 верстата. Далі здійснюють відведення відрізного супорта 9 та упору 7 та виконують обробку частини 13 прутка (останнє не показано). Після закінчення обробки частини 13 прутка виконують підведення упору 7 та переміщення оброблюваної частини 13 прутка залишком 12 прутка, поєднаного із штоком 5 пристрою 6 для завантаження (фіг. 1-6). При потребі обробки наступної частини прутка бажаної довжини здійснюють переміщення залишку 12 прутка та відрізання частини 14 залишку 12 прутка бажаної довжини поруч із задньою стороною 3 шпиндельної бабки 4 верстата. Далі виконують підведення упору 7, відведення відрізного супорта 9 та переміщення частини 14 прутка залишком 12 прутка, поєднаного із штоком 5 пристрою 6 для завантаження (фіг. 7-10). Після останнього різання кінець 15 залишку 12 прутка роз'єднують зі штоком 5 пристрою 6 завантаження і направляють штоком 5 до шпинделя 2 на обробку (фіг. 11). Приклад здійснення способу. 1. Об'єкт обробки: заготовка з пруткового матеріалу 010 мм, довжиною 6 м, матеріал прутка - Д16Т. 2. Вихідні дані: 2.1 Обладнання: токарно-фрезерний центр HARDINGE SG 42 Super Precision. 2.2 Оснащення: спеціальний відрізний супорт, пристрій для завантаження SAMSYS+Tif5656000 зі штоком. 2.3 Інструмент: різець відрізний правий SANDVIK RF123D08-2020В. 3. Режими обробки: частота обертання шпинделя n=5000 об/хв; подача s=0,3 мм/об; подача при відрізанні s=0,07 мм/об. Спосіб реалізований на токарно-фрезерному центрі HARDINGE SG 42 Super Precision, в шпиндель якого завантажують довгомірний пруток із задньої сторони шпиндельної бабки та з'єднують різьбовим з'єднанням зі штоком пристрою для завантаження. Далі підводиться упор та переміщують пруток, що з'єднаний зі штоком пристрою для завантаження, до упору і затискають у пристрої шпинделя верстата. Пруток відрізають відрізним правим різцем, встановленим на різцетримачі спеціального відрізного супорту поруч із задньою стороною шпиндельної бабки верстата, з подачею s=0,07 мм/об. Далі спеціальний відрізний супорт 2 UA 103688 U 5 10 відводиться та оброблюється пруток при частоті обертання шпинделя n=5000 об/хв та подачі s=0,3 мм/об. Після закінчення обробки прутка упор відводиться, частину прутка переміщають залишком прутка, що з'єднаний зі штоком пристрою для завантаження. Після останнього різання прутка кінець залишку прутка роз'єднують зі штоком пристрою завантаження і направляють штоком до шпинделя на обробку. Таким чином в запропонованому способі за рахунок відсутності обертання прутка за межами шпиндельної бабки, що досягається зменшенням довжини оброблюваної частини прутка шляхом його відрізання поруч із задньою частиною шпиндельної бабки верстата, знижуються динамічні навантаження при збільшенні частоти обертання шпинделя верстата, що дозволяє підвищити режими різання, покращити фізичні характеристики поверхневого шару оброблюваної поверхні, здійснювати завантаження прутків без спеціальних допоміжних пристроїв та без ручного завантаження, що підвищує продуктивність верстата та дає змогу повніше використовувати характеристики різального інструмента, покращити техніку безпеки при підвищених частотах обертання прутка. 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 25 Спосіб завантаження металорізального верстата прутком, який полягає в тому, що пруток направляють до шпинделя верстата за допомогою штока пристрою завантаження із задньої сторони шпиндельної бабки, переміщають у шпинделі до упору, затискають, відводять упор та обробляють, який відрізняється тим, що здійснюють різання прутка на прутки меншої довжини, при цьому затискають у шпинделі частину прутка бажаної довжини та відрізають залишок прутка поруч із задньою стороною шпиндельної бабки, крім того залишок прутка з'єднують зі штоком пристрою завантаження і використовують як шток подовженого розміру, причому після останнього різання кінець залишку прутка роз'єднують зі штоком пристрою завантаження і направляють штоком до шпинделя на обробку. 3 UA 103688 U 4 UA 103688 U 5 UA 103688 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B23B 13/00

Мітки: верстата, спосіб, металорізального, прутком, завантаження

Код посилання

<a href="https://ua.patents.su/8-103688-sposib-zavantazhennya-metalorizalnogo-verstata-prutkom.html" target="_blank" rel="follow" title="База патентів України">Спосіб завантаження металорізального верстата прутком</a>

Попередній патент: Спосіб видалення сполук сірки із потоку газів

Наступний патент: Епідез-гель протипаразитарний

Випадковий патент: Система гарячого водопостачання з котельнею великої потужності