Спосіб виготовлення робочого шару прецизійних алмазно-абразивних інструментів

Номер патенту: 104114

Опубліковано: 12.01.2016

Автори: Ситник Борис Васильович, Смоквина Володимир Віталійович, Бочечка Олександр Олександрович, Лавріненко Валерій Іванович, Дєвицький Олександр Анатолійович

Формула / Реферат

1. Спосіб виготовлення робочого шару прецизійних складнопрофільних шліфувального та правлячого алмазно-абразивних інструментів, що включає виготовлення металевої основи з алмазно-абразивними зернами надтвердих матеріалів (НТМ), закріпленими в ній гарячим пресуванням та спіканням в прес-формі під тиском з наступним охолодженням, або електролітичним осадженням металу для закріплення зерен НТМ, який відрізняється тим, що додатково на робочий шар прецизійних складнопрофільних шліфувального та правлячого алмазно-абразивних інструментів електрохімічним способом наносять композиційні металеві покриття з ультрадисперсними алмазами (УДА).

2. Спосіб за п. 1, який відрізняється тим, що для підвищення зносостійкості і довговічності робочого шару прецизійних складнопрофільних шліфувального та правлячого алмазно-абразивних інструментів додатково в електроліт з ультрадисперсними алмазами додають визначену (0,3-4) г/л кількість бору.

Текст

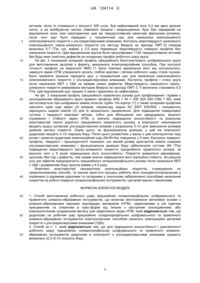

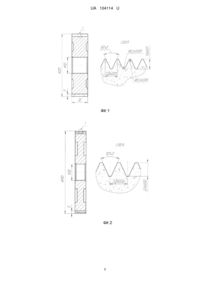

Реферат: Спосіб виготовлення робочого шару прецизійних складнопрофільних шліфувального та правлячого алмазно-абразивних інструментів, що включає виготовлення металевої основи з алмазно-абразивними зернами надтвердих матеріалів (НТМ), закріпленими в ній гарячим пресуванням та спіканням в прес-формі під тиском з наступним охолодженням, або електролітичним осадженням металу для закріплення зерен НТМ. Додатково на робочий шар прецизійних складнопрофільних шліфувального та правлячого алмазно-абразивних інструментів електрохімічним способом наносять композиційні металеві покриття з ультрадисперсними алмазами (УДА). UA 104114 U (12) UA 104114 U UA 104114 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології виготовлення алмазно-абразивних шліфувального та правлячого, переважно прецизійних складнопрофільних інструментів на металевій основі з зернами надтвердих матеріалів (НТМ), яка забезпечує підвищення зносостійкості, довговічності і працездатності алмазно-абразивних інструментів, що, в свою чергу, покращує якість оброблюваних поверхонь і може бути використана в інструментальному виробництві; машинобудуванні; авіа-, турбобудуванні; для обробки загартованих, швидкорізальних сталей, твердих сплавів, жароміцних, жаростійких та титанових сталей і сплавів; неметалічних матеріалів - скла, кварцу, рубіну, сапфіру, кераміки, феритів; будівельних матеріалів - граніту, мармуру, бетону та ін. Відомі способи виготовлення і правки складнопрофільних абразивних шліфувальних інструментів на металевій основі з надтвердих матеріалів, наприклад, алмазу або кубічного нітриду бору: - методом пластичного деформування робочого шару кругів прямого профілю накатуванням фасонним накатним роликом із загартованої сталі або твердого сплаву [див. "Авторское свидетельство № 218004" опубл. 07. V.I 968. Бюллетень № 16] - фіг. 1; - методом електроерозійного профілювання робочого шару кругів прямого профілю [див. "Алмазный инструмент фасонного профиля" Коломиец В.В., Полупан Б.И., Химач О.В. - Киев, Наук, думка, 1992, - с. 72-100] - фіг. 2; - на металевій основі методом гальванотехніки, тобто, електролітичним осадженням металів для закріплення алмазно-абразивних зерен надтвердих матеріалів, в основному, для виготовлення одношарового шліфувального та правлячого складнопрофільного інструмента [див. "Основы проектирования и технология изготовления абразивного и алмазного инструмента" за редакцією В.М. Бакуля - Москва: Машиностроение, 1975, стор. 230-240] - фіг. 3. При профілюванні робочого шару прецизійних складнопрофільних, наприклад (фіг. 1), багатониткових різешліфувальних алмазно-абразивних шліфувальних інструментів пластичним деформуванням фасонним накатним роликом із загартованої сталі або твердого сплаву, із-за нерівномірного (хаотичного) розподілу зерен НТМ при виготовленні кругів прямого профілю відомим способом, який включає виготовлення металевої основи з зернами НТМ, закріпленими в ній гарячим пресуванням та спіканням в прес-формі під тиском з наступним охолодженням, утворюються ділянки робочого шару з різною твердістю. Внаслідок цього, при шліфуванні таким складнопрофільним інструментом, відбувається посилене зношування його робочого шару з меншою твердістю, особливо на вершинах, як найбільш навантажених елементах складного профілю, в результаті чого втрачається точність профілю робочого шару, збільшуються сили різання, з'являються припікання на оброблених поверхнях, а це означатиме, що оброблені таким інструментом деталі підуть в брак. Отже, щоб запобігти цьому явищу, робочий шар прецизійного складнопрофільного алмазно-абразивного інструмента додатково відновлюють, тобто виправляють, знов таки, пластичним деформуванням профільним накатним роликом іще декілька разів, в результаті чого утворюється поверхневий наклеп (змінення структури, властивостей залишкового напруженого стану металевої основи з зернами НТМ і т.п.). Наклеп, внаслідок деформацій, та фазове зміцнення металевої основи з зернами НТМ приводять до підвищення твердості та зносостійкості лише до того часу, поки не вичерпається здатність матеріалу робочого шару до пластичної деформації. Після цього починається руйнування робочого шару складного профілю, а саме з'являються тріщини, відколювання, і навіть відшарування самого робочого шару від корпусу інструмента. Для виготовлення та правки робочого шару прецизійних складнопрофільних алмазноабразивних інструментів, наприклад (фіг. 2), та інших складних профілів, для яких неможливо здійснювати пластичне деформування (із-за необхідності прикладання значних зусиль накатування, що викликає підвищений знос опор накатного вузла і, як наслідок, призводить до втрати точності отримуваного профілю), застосовують електроерозійне профілювання, яке базується на ефекті ерозії металів, тобто, можливості пошарового видалення металевої зв'язки під дією електроіскрових розрядів. Це призводить до утворення навкруги алмазно-абразивних зерен НТМ кратерів, глибина яких у декілька разів може перебільшувати граничні значення розмірів іскрового проміжку при заданій напрузі генератора і зв'язка стає пухкою. У міру збільшення глибини цих кратерів сили утримування зерен НТМ зв'язкою слабшають, зерна виявляються незакріпленими або слабозакріпленими і при роботі випадають із зв'язки, тим самим знижуючи різальні властивості, зносостійкість і працездатність робочого шару прецизійного складнопрофільного інструмента в цілому. При виготовленні прецизійних складнопрофільних алмазно-абразивних шліфувальних та правлячих роликів (фіг. 3) використовують метод гальванотехніки (закріплення зерен НТМ на робочій поверхні корпусу інструмента електролітичним осадженням нікелю). Основними 1 UA 104114 U 5 10 15 20 25 30 35 40 45 50 55 недоліками цього методу є, по-перше, велика тривалість циклу зарощування нікелем зерен НТМ, по-друге, і це головне, недостатньо надійне утримання зерен НТМ в інструменті, причому тільки за рахунок механічного защемлення їх гальванічно осадженим нікелем; інші зв'язки при цьому відсутні. Всі вищевказані недоліки виготовлення робочого шару прицезійних складнопрофільних алмазно-абразивних шліфувальних і правлячих інструментів виправляють нанесенням покриттів. Відомі способи нанесення покриттів (у вигляді плівок) газотермічним, газополум'яним, електродуговим, плазмовим, детонаційним, іонно-плазмовим напиленням металів, наплавкою, дифузійним зміцненням поверхонь азотом, бором, вуглецем та інші, в основному, на різальні кромки лезових інструментів для підвищення зносостійкості, зменшення коефіцієнта тертя їх з оброблюваними матеріалами, збільшення продуктивності обробки та отримання високих якісноточнісних характеристик оброблених деталей. Для алмазно-абразивних інструментів ці способи непридатні, бо вони негативно впливають підвищеною температурою, окисними процесами та ін. на зерна НТМ, катастрофічно знижуючи їх різальні властивості і сили утримання їх у зв'язках. Одним із самих відомих способів покращання фізико-механічних властивостей робочих поверхонь ріжучих, шліфувальних, правлячих інструментів, деталей машин тощо є їх гальванічна модифікація осадженням композиційних електрохімічних покриттів (КЕП), які за останній час знаходять широке застосування. Як правило, КЕП отримують електролізом із електролітів - суспензій, що являють собою водні розчини солей металів з добавками високодисперсних порошків, які придають цим покриттям специфічні властивості: твердість, зносостійкість, підвищену корозійну стійкість, рівномірну товщину покриття (забезпечується високою розсіюючою здатністю електроліту) та ін. Відомо, що введення твердих дисперсних частинок (оксидів, нітридів, боридів, карбідів, класичних алмазів) в електрохімічні покриття підвищують їх мікротвердість та зносостійкість. Кількість цих частинок, які є пасивними наповнювачами, сягає 40 % від ваги висаджуваного в покриття металу, тим самим вони придають покриттю підвищену крихкість, зменшуючи його зносостійкість. У пошуках нових наповнювачів, здатних при вмісті їх у невеликих кількостях у покриттях суттєво збільшити мікротвердість, зносостійкість, адгезію і когезію, корозійну стійкість покриттів, виникла необхідність звернути увагу на наноалмази (НА) детонаційного синтезу (ультрадисперсні алмази, УДА), у яких була виявлена здатність співосаджуватися з металами при їх хімічному або електрохімічному відновлюванні із водних розчинів. Дійсно, УДА мають комплекс унікальних властивостей, що відрізняють їх як від вищевказаних пасивних наповнювачів, так і від відомих вуглецевих матеріалів. УДА мають надмалі розміри (4-6 нм); форму, близьку до овальної або сферичної; у них відсутній вихід на 2 поверхню ріжучих кромок; вони мають дуже велику питому поверхню (до 450 м ) та велику поверхневу енергію. Усі ці властивості дали підстави застосовувати їх у композиційних електрохімічних покриттях. Добавка наноалмазів (НА) в електроліт нікелювання підвищує зносостійкість гальванічних нікелевих покриттів. Відомий спосіб отримання гальванічних покриттів, модифікованих наноалмазами (НА): [див. патент RU № 2368709 МПК C25D15/00, 08.05.2007 p.], який включає виготовлення суспензії електроліту з введенням в нього фракції наноалмазу розмірністю менше 200 нм. З метою запобігання утворенню агрегатів частками дисперсної фази застосовують диспергування шляхом дії кавітації на суспензію електроліту в процесі приготування її і нанесення покриття. Основними недоліками цього способу, який непридатний для виготовлення робочого шару прецизійного складнопрофільного шліфувального та правлячого алмазно-абразивних інструментів є, по-перше, кавітація - це процес пароутворення і наступної конденсації бульбашок пари у потоці рідини. Кавітація виникає як наслідок місцевого зниження тиску в рідині, яке може відбуватися при збільшенні її швидкості (гідродинамічна кавітація), або при проходженні акустичної хвилі великої інтенсивності за час півперіоду розрідження (акустична кавітація), який супроводжується шумом і гідравлічними ударами; по-друге, оскільки під дією змінного місцевого тиску рідини бульбашки можуть різко стискатися і розширюватися, то температура газу всередині бульбашок коливається в широких границях, і може досягати декілька сотень градусів за Цельсієм, що негативно впливає на якість наноалмазів в електроліті; по-третє, слід також враховувати, що у розчинених у рідині газах міститься більше кисню у відсотковому відношенні, ніж у повітрі, і тому гази у бульбашках при кавітації хімічно більш агресивні, ніж атмосферне повітря - викликають у підсумку окислення багатьох інертних матеріалів і частинок наноалмазів, в тому числі, перетворюючи їх у окиснений вуглець. 2 UA 104114 U 5 10 15 20 25 30 35 40 45 50 55 60 В основу корисної моделі поставлено задачу такого вдосконалення способу виготовлення робочого шару прецизійного складнопрофільного шліфувального та правлячого алмазноабразивних інструментів, при якому пропонується застосовувати прецизійні гальванічні покриття, модифіковані ультрадисперсними алмазами (УДА) детонаційного синтезу (розмір частинок яких складає 4-6 нм). Частинки УДА, на відміну від пасивних дрібнодисперсних порошків-наповнювачів, являються не наповнювачем, а, скоріше, специфічним структуроутворюючим матеріалом. Ультрадисперсні алмази детонаційного синтезу являють собою найбільш активну із відомих форм вуглецю - це композиційний матеріал нового покоління. Частинка ультрадисперсного алмазу як кластерне утворення складається з відносно щільного і впорядкованого кристалоподібного ядра та розпушеної хімічно лабільної периферії. Алмазне ядро - носій основних "алмазних" властивостей УДА, а саме, термічної і хімічної стабільності, тепло- і температуропровідності, низької електропровідності, рентгенівської дифракції, квазіабразивності і квазітвердості. Периферійні структури кластера відповідальні за такі характеристики, як знак і величина поверхневого заряду частинок УДА; абсорбцію, адсорбцію і хемосорбцію; хімічний склад поверхневих функціональних груп; колоїдну стабільність частинок УДА у рідких та інших середовищах. Осаджувані з металом мікрочастинки грають роль центрів кристалізації, тому чим менше розмір частинок, тим більше диспергується кристалічна структура покриття. Під час осадження завислі частинки УДА взаємодіють з поверхнею зростаючого покриття завдяки гідродинамічним, електростатичним та молекулярним силам, заглиблюючись в осаджувану металічне плівку, утворюючи достатньо щільне та рівномірне розподілення їх у покритті. Для отримання металоалмазних композиційних електрохімічних прецизійних покриттів у стандартний електроліт гальванічної ванни нікелювання (Ni2SO4-300 г/л, Н3ВО3-30 г/л, Na2SO450 г/л, рН - 5) вводять водну суспензію ультрадисперсних алмазів у розрахунку 5 г/л, які мають бути достатньо сильно дисперговані і знаходитися у завислому стані. Це досягається за рахунок газовиділення та інтенсивної теплової конвекції. З метою підвищення стійкості зерен НТМ з одночасним збереженням їх різальних властивостей, надійності та довговічності; підвищення поверхневої густини і твердості зв'язок, в результаті чого збільшуються сили замурування і міцність утримання зерен НТМ в зв'язках, в електроліт з ультрадисперсними алмазами додають визначену (0,3-4) г/л кількість бору, цей діапазон взятий, як оптимальний: концентрація бору менше 0,3 г/л дає неякісне покриття з багатьма дефектами; концентрація бору більше 4 г/л призводить до утворення на поверхні покриття дендритів і подальшого переходу до порошкового виду. Причинно-наслідковий зв'язок між сукупністю ознак, що заявляється і технічними ефектами, які досягаються внаслідок її реалізації, полягає у наступному: по-перше, завдяки застосуванню кластерних алмазів з розмірами частинок 4-6 нм забезпечується значне збільшення твердості, зносостійкості отримуваного покриття робочого шару прецизійних складнопрофільних шліфувального і правлячого алмазно-абразивних інструментів з зернами НТМ на металічних зв'язках. Це пов'язано з тим, що кластерні алмази вибраних розмірів мають малу інерційність, внаслідок цього масоперенос дисперсної фази із електроліту на покривну поверхню відбувається у найбільш сприятливих умовах. Встановлено, що при електролітичному осадженні нікелю кластерні алмази, завдяки їх високій фізико-хімічній активності є центрами кристалізації (зародки), від яких починається кристалізація металу. Внаслідок великої кількості частинок, які приймають участь у процесі, кристалізація носить масовий багатозародковий характер. Утворюване покриття має малі розміри структурних фрагментів за відсутність далекого порядку у кристалічній структурі. Окрім того, сукупність практично безінерційного масопереносу частинок дисперсної фази і масової кристалізації нікелю забезпечує рівномірне осадження покриття на еквіпотенційних поверхнях; по-друге, значно підвищуються зносостійкість, працездатність і довговічність, коефіцієнт шліфування та ефективність використання прецизійних складнопрофільних шліфувального і правлячого алмазно-абразивних інструментів з зернами НТМ на металічних зв'язках при обробці різноманітних матеріалів; потретє, суттєво збільшується антикорозійна стійкість за рахунок отримання безпористих гальванічних нікелевих покриттів на робочому шарі цих інструментів; по-четверте, покращуються якість та зовнішній вигляд обробленої поверхні. Отже ультрадисперсні алмази (УДА), введені в електрохімічні покриття, з додаванням бору, як функціональної домішки, грають роль потужного структуроутворювача, забезпечуючи дисперсійне зміцнення композиції. Приклади конкретної реалізації запропонованого способу. На фіг. 1 показаний складний профіль прецизійного багатониткового різешліфувального алмазно-абразивного круга, виконаного пластичним деформуванням твердосплавним фасонним накатним роликом. При виготовленні (шліфуванням за один прохід) твердосплавних 3 UA 104114 U 5 10 15 20 25 30 35 40 мітчиків, після їх отримання у кількості 300 штук, був зафіксований знос 0,2 мм двох врізних ниток, а на калібруючих нитках з'явилися тріщини і викришування. Круг був переданий на відновлення знов таки накатуванням цим же твердосплавним накатним фасонним роликом, після чого круг було передано у гальванічний цех для нанесення композиційного електрохімічного покриття з ультрадисперсними алмазами. Контроль мікротвердості нанесеного композиційного нікель-алмазного покриття (по методу Вікерса на приладі ПМТ-3) показав величину 5,7 ГПа, що, майже у 2,5 разу перевищує мікротвердість поверхні профілю без нанесення покриття. Цим відновленим кругом були прошліфовані 1125 твердосплавних мітчиків без будь-яких помітних дефектів на складному профілі робочого шару круга. На фіг. 2 показаний складний профіль прецизійного багатониткового шліфувального круга для виготовлення деталей з фериту, виконаного електроерозійним способом. При контролі точності профілю на мікроскопі МИС-11 були помічені відхилення його від контрольного, навкруги зерен HTM утворилися досить глибокі кратери і зв'язка робочого шару стала пухкою. Було прийняте рішення передати круг у гальванічний цех для нанесення композиційного електрохімічного покриття з ультрадисперсними алмазами. Контроль профілю і стану круга після нанесення КЕП з УДА не виявив ніяких дефектів. Мікротвердість нанесеного нікельалмазного покриття вимірювали методом Вікерса на приладі ПМТ-3. Її величина становила 5,5 ГПа. Цей відновлений круг працює 3 зміни і відхилень не зафіксовано. На фіг. 3 показаний профіль прецизійного правлячого ролика для профілювання і правки з охолодженням абразивного круга прямого профілю (600 × 40 × 305 25А 25Н СМ2 7 К6), який застосовується при шліфуванні замків лопаток турбін. На корпус (1) з таким складним профілем наносять один шар зерен (2) алмазів, наприклад, марки AC 200T 630/500, і гальванічно зарощують шаром нікелю (3) для їх механічного защемлення. Для підвищення поверхневої густини і твердості нікелевої зв'язки, тобто для збільшення сил замурування, міцності утримання і стійкості зерен HTM, a значить підвищення зносостійкості та різальних властивостей такого дорогого прецизійного правлячого ролика, в електроліт нікелювання вводять водну суспензію ультрадисперсних алмазів у розрахунку 5 г/л для зменшення розмірів доменів металу покриття. Окрім цього, як функціональна домішка, у цей же електроліт додатково вводять 4 г/л порошку бору. Після цього розмістили у ванну з цим електролітом наш ролик і нанесли додатково композиційний шар (Ni+B+Ha) товщиною у 5 мкм. Контроль поверхні, профілю, твердості і працездатності показали, що малий розмір кристалітів нікелю (завдяки ультрадисперсним алмазам) і функціональна домішка бору забезпечили суттєве (64 ГПа) підвищення мікротвердості метал-алмазного покриття прецизійного правлячого ролика, за рахунок чого у 5 разів підвищилася його зносостійкість. Покриття виявилося рівномірним, щільним, без пор і дефектів, тим самим значно підвищилася його корозійна стійкість. За рахунок усіх цих ефектів працездатність прецизійного складнопрофільного ролика після нанесення КЕП з УДА і додаванням бору зросла майже у 4,5 разу. Комплекс властивостей гальванічних композиційних покриттів, отримуваних по запропонованому способу, та значна простота процесу роблять його конкурентоспроможним у порівнянні із відомими дорогими та складними у технічному забезпеченні способами нанесення покриттів на робочі поверхні складнопрофільних інструментів і деталей машин і механізмів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 55 1. Спосіб виготовлення робочого шару прецизійних складнопрофільних шліфувального та правлячого алмазно-абразивних інструментів, що включає виготовлення металевої основи з алмазно-абразивними зернами надтвердих матеріалів (НТМ), закріпленими в ній гарячим пресуванням та спіканням в прес-формі під тиском з наступним охолодженням, або електролітичним осадженням металу для закріплення зерен НТМ, який відрізняється тим, що додатково на робочий шар прецизійних складнопрофільних шліфувального та правлячого алмазно-абразивних інструментів електрохімічним способом наносять композиційні металеві покриття з ультрадисперсними алмазами (УДА). 2. Спосіб за п. 1, який відрізняється тим, що для підвищення зносостійкості і довговічності робочого шару прецизійних складнопрофільних шліфувального та правлячого алмазноабразивних інструментів додатково в електроліт з ультрадисперсними алмазами додають визначену (0,3-4) г/л кількість бору. 4 UA 104114 U 5 UA 104114 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSytnyk Borys Vasyliovych, Lavrinenko Valerii Ivanovych, Bochechka Oleksandr Oleksandrovych, Devytskyi Oleksandr Anatoliiovych, Smokvyna Volodymyr Vitaliiovych

Автори російськоюСитник Борис Васильевич, Лавриненко Валерий Иванович, Бочечка Александр Александрович, Девицкий Александр Анатолиевич, Смоквина Владимир Витальевич

МПК / Мітки

МПК: B24D 11/00, B24D 3/00

Мітки: робочого, алмазно-абразивних, інструментів, спосіб, шару, прецизійних, виготовлення

Код посилання

<a href="https://ua.patents.su/8-104114-sposib-vigotovlennya-robochogo-sharu-precizijjnikh-almazno-abrazivnikh-instrumentiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення робочого шару прецизійних алмазно-абразивних інструментів</a>

Попередній патент: Мобільний робот для переміщення по довільно орієнтованим у робочому просторі поверхням

Наступний патент: Механізм підйому завантажувального транспортера з живильниками зерномета самопересувного

Випадковий патент: Подина нагрівального колодязя