Порожнистий профіль, що використовується у виробництві спірально навитих термопластичних труб з двома стінками

Формула / Реферат

1. Порожнистий профіль (1), що використовується у виробництві спірально навитих термопластичних труб з двома стінками, який має суттєво прямокутний поперечний переріз, дві бічні стінки (5), зовнішню стінку (3) і внутрішню стінку (4), які обмежують канал (2) всередині порожнистого профілю, причому стінка, яка призначена для створення внутрішньої стінки (4) труби, є більш товстою, ніж стінка (3) порожнистого профілю, призначена для створення зовнішньої стінки (3) труби, а внутрішній радіус (7) закруглення країв, прилеглих до більш товстої стінки (4) порожнистого профілю, суттєво більший, ніж радіус (6) закруглення двох інших країв каналу (2), внутрішня поверхня більш товстої стінки (4) містить ребро (8), яке виступає в порожнистий канал профілю на стороні профілю, що формує внутрішню стінку труби, в подовжньому напрямку профілю принаймні суттєво вздовж усієї довжини профілю, а товщина більш товстої стінки (4) порожнистого профілю найбільша біля ребра (8) в середній частині цієї стінки і поступово зростає у напрямку обох бокових країв порожнистого профілю (1), прилеглих до цієї стінки (2), причому найтонша частина стінки знаходиться між ребром і цими краями.

2. Порожнистий профіль (1) за п. 1, який відрізняється тим, що висота ребра менше ніж у два рази товщини внутрішньої стінки (4).

3. Порожнистий профіль (1) за п. 2, який відрізняється тим, що ширина ребра (8) менше половини відстані між внутрішніми поверхнями бічних стінок (5) профілю і менше найменшої товщини внутрішньої стінки (4).

4. Порожнистий профіль (1) за будь-яким з попередніх пунктів, який відрізняється тим, що порожнистий профіль (1) виготовлений з екструзійних термопластів, таких як поліолефіни, краще - з поліетилену високої щільності або поліпропілену.

5. Порожнистий профіль (1) за п. 4, який відрізняється тим, що термопласти модифіковані наповнювачами та/або армуючими речовинами для поліпшення властивостей опору напору і кільцевої жорсткості.

Текст

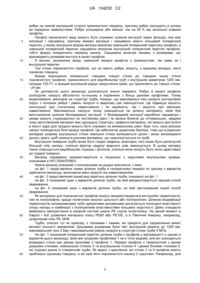

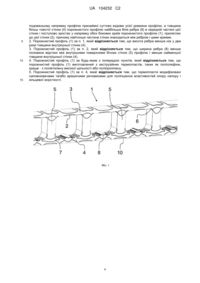

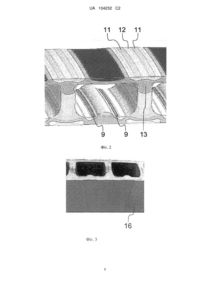

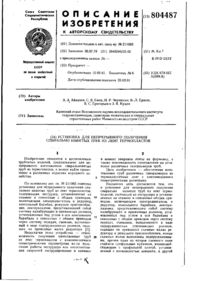

Реферат: Порожнистий профіль для виробництва спірально навитих термопластичних труб з двома стінками має суттєво прямокутний поперечний переріз, дві бічні стінки (5), зовнішню стінку (3) і внутрішню стінку (4), які обмежують канал (2) всередині порожнистого профілю, причому стінка, яка призначена для створення внутрішньої стінки (4) труби, є більш товстою, ніж стінка (3) порожнистого профілю, призначена для створення зовнішньої стінки (3) труби. Внутрішній радіус (7) закруглення країв, прилеглих до більш товстої стінки (4) порожнистого профілю, суттєво більший, ніж радіус (6) закруглення двох інших країв каналу (2). Внутрішня поверхня більш товстої стінки (4) містить ребро (8), яке виступає в порожнистий канал профілю на стороні профілю, що формує внутрішню стінку труби, в подовжньому напрямку профілю принаймні суттєво вздовж усієї довжини профілю. Товщина більш товстої стінки (4) порожнистого профілю найбільша біля ребра (8) в середній частині цієї стінки і поступово зростає у напрямку обох бокових країв порожнистого профілю (1), прилеглих до цієї стінки (2). При цьому найтонша частина стінки знаходиться між ребром і цими краями. UA 104232 C2 (12) UA 104232 C2 UA 104232 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується термопластичних профілів і способів їх виробництва. Зокрема, винахід стосується порожнистого термопластичного профілю, який має суттєво прямокутний поперечний переріз і який використовується при виробництві спірально навитих термопластичних труб з подвійними стінками. Також описуються способи виробництва такого профілю, а також спірально навитих термопластичних труб з подвійними стінками, що складаються з порожнистих профілів. У виробництві термопластичних труб з подвійними стінками, відомими під комерційною назвою "Вехолайт" (Weholite), порожнистий профіль спірально намотується на барабан або щось подібне, що відповідає внутрішньому діаметру труби, а прилеглі витки порожнистого профілю зварюються разом з формуванням циліндричної стінки труби. Труба, виготовлена описаним способом, є легкою і має гарну кільцеву жорсткість в порівнянні з суцільними трубами, виготовленими з використанням тієї ж кількості матеріалу, а структура з подвійними стінками надає трубі гарних ізоляційних властивостей. Порожнистий профіль, використовуваний у виробництві звичайних спірально навитих труб має істотно прямокутний переріз. Зазвичай всі краї прямокутника закруглені з однаковим радіусом закруглення, і усі стінки порожнистого профілю мають приблизно однакову товщину. Для того, щоб виготовити стінку труби, яка має рівномірну товщину після зварювання, стінки профілю, з'єднані разом, повинні бути прямими і мати однакову висоту, що неминуче призводить до прямокутного перерізу. Отвір в профілі повинен слідувати контуру зовнішнього перерізу для того, щоб звести до мінімуму використання матеріалу. Зазначена структура стінки цих труб, які в основному призначені для транспортування рідин без тиску, оптимізована так, щоб протистояти зовнішнім навантаженням, таким як грунтові навантаження, грунтові води і автомобілі, але вони не призначені для використання у випадках зростання внутрішнього тиску в трубі. Підвищення внутрішнього тиску може пошкодити стінку труби. Міжнародна патентна заявка № WO 2004/076903 розкриває втілення вищевказаної базової структури, спеціально розробленої для пропускання рідини під низьким або помірним тиском. Пропоноване рішення включає в себе порожнисту структуру профілю, в якому внутрішній радіус закруглення країв, що прилягають до більш товстої стінки порожнистого профілю, значно більше, ніж радіус закруглення двох інших країв каналу. Крім того, товщина стінки порожнистого профілю є найменшою в середній частині цієї стінки і поступово зростає у напрямку прилеглих до цієї стінки бічних країв порожнистого профілю. Відомий профіль забезпечує поліпшення міцності труби щодо витримування внутрішнього тиску, але піки напруги прикладаються до точок, які не є оптимальними з точки зору виробництва і довгострокового використання труби. А саме, піки напруги прикладаються в середині внутрішньої стінки і на зварні шви між витками профілю. Це не є проблемою як такою, але зварний шов завжди створює неоднорідність у матеріалі, завдяки чому створений таким чином фактор надрізу може викликати небезпеку пошкодження і руйнування структури, особливо при періодично повторюваних змінних навантаженнях. Зазвичай змінні навантаження відносяться до різного роду вібрацій. Для труб змінне навантаження може бути викликано зміною тиску або протягом відносно тривалого часу, або швидким змінами викликаними, наприклад, підкачуванням. Зварні шви можуть також включати невеликі тріщини або домішки, які можуть забезпечити відправну точку, ядро для просування тріщини в матеріал. З цих причин основний принцип розробки конструкції полягає в створенні таких форм і розмірів для конструкції, щоб вона була розроблена так, щоб точки напруги, або піки, були далеко від неоднорідностей структури. Це може виявитися важким, тому що доводиться одночасно враховувати використання матеріалу, загальну зручність використання структури і вагу кінцевого продукту, наприклад. Однак, коли для виготовлення труб використовуються еластичні матеріали, еластичність матеріалу поглинає частину напруги навколо ядер тріщини, завдяки чому вони менш схильні до утворення розповсюджуваних тріщин, які можуть привести до структурних ушкоджень. У будь-якому випадку, незалежно від того, який матеріал використовується, краще розробити конструкцію так, щоб високі напруги знаходилися в зонах, де матеріал є настільки зчеплений і однорідний, наскільки це можливо. Метою цього винаходу є створення альтернативної конструкції профілю, який може бути використаний для побудови спірально навитих стінок труби, придатної для транспортування безнапірних і напірних рідин при тиску до приблизно 2 або навіть 3 бар. Винахід ґрунтується на ідеї створення порожнистого профілю, який має загалом прямокутний переріз, в якому в порожнистий канал профілю, на стороні профілю, що формує внутрішню сторону труби, входить виступ в подовжньому напрямку профілю, принаймні суттєво витягнутий вздовж всієї довжини профілю. Таким чином, в поперечному перерізі профіль має 1 UA 104232 C2 5 10 15 20 25 30 35 40 45 50 55 60 ребро на нижній внутрішній стороні прямокутного перерізу, причому ребро проходить в цілому до середини прямокутника. Ребро розширене убік менше, ніж на 50 % від загальної ширини профілю. Профілі зазначеного виду можуть бути отримані шляхом екструзії через фільєру, яка має матрицю і серцевину, причому вказані матриця і серцевина мають кільцевий поперечний перетин, у якому внутрішня форма матриці визначає зовнішній поперечний перетину профілю, а зовнішній поперечний перетин серцевини визначає внутрішній поперечний перетин профілю, тобто форму поперечного перерізу каналу. Серцевина включає канавку з розмірами, що відповідають розмірам виступу в канал профілю. З причин, зазначених вище, зовнішній переріз профілю є прямокутним, так саме, як і внутрішній перетин. Три стінки порожнистого профілю, що не мають ребра, можуть, у кращому випадку, мати однакову товщину. Краще відношення мінімальної товщини товщої стінки до товщини інших стінок порожнистого профілю, призначеного для виробництва труб з внутрішнім діаметром 1200 мм, складає 120:77, а кращий внутрішній радіус закруглення країв, що прилягають до товщої стінки, - 24 мм. За допомогою цього винаходу досягаються значні переваги. Ребро в каналі профілю розподіляє напругу абсолютно по-іншому в порівнянні з більш ранніми профілями. Тепер моделювання, виконане на структурі труби, показує, що максимальні піки напруги розташовані поруч з основою ребра і рівень напруги в зварному шві зменшується. Це підвищує міцність конструкції при статичному навантаженні і як надійність, так і міцність при змінному навантаженні. Максимальна напруга тепер знаходиться на ділянці матеріалу, який був виготовлений шляхом безперервної екструзії. У безперервній екструзії виробничі параметри і умови можуть утримуватися на постійному рівні і як можна ближче до оптимальних, завдяки чому виготовлений матеріал має однорідну структуру і дефекти матеріалу, які можуть виступати в якості ядра для тріщини можуть бути утримані на мінімальному рівні. Крім того, зона високих напруг поміщається біля каналу профілю. Це забезпечує додаткову безпеку, тому що в рідкісних випадках розриву внутрішньої стінки зовнішня стінка залишається цілою і може витримувати досить довго, щоб уникнути розливу матеріалу, що транспортується по трубі. Внутрішня поверхня труби може бути гладко зварена, внаслідок чого може бути досягнутий більший опір напору, оскільки фактор надрізу зварного шва зменшується. В цьому випадку також спрощується виробництво з'єднань і фітингів, оскільки вони можуть бути легко адаптовані до гладкої поверхні. Винахід переважно використовується в поєднанні з округлими внутрішніми краями, описаними в WO 2004/076903. Нижче винахід описаний з посиланнями надодані креслення, з яких: на фіг. 1 представлена схема ділянки труби в поперечному перерізі по одному з варіантів здійснення винаходу, включаючи рівні напруги під навантаженням. на фіг. 2 представлений інший вид перетину ділянки труби, показаної на фіг. 1. на фіг. 3 показаний один з варіантів ділянки труби, на якій використовується перший спосіб зварювання. на фіг. 4 показаний один з варіантів ділянки труби, на якій застосований інший спосіб зварювання. Як матеріали для порожнистих профілів можуть використовуватися екструзійні термопласти, такі як поліолефіни, краще поліетилен високої щільності або поліпропілен. Шляхом модифікації термопластів наповнювачами та/бо армуючими речовинами досягаються поліпшені властивості опору напору в комбінації з поліпшеними властивостями кільцевої жорсткості. Деякі стандарти вимагають використання в напірній системі шкали РЕ сортів поліетилену. На даний момент в Європі і Азії дозволені матеріалу класу РЕ80 або РЕ100, а в Північній Америці, наприклад, дозволений клас РЕ 3408. Труби, описані тут як приклад, є типовими і такими, які придатні для задоволення вимог великої кількості замовників. Цільовими розмірами були такі: внутрішній діаметр до 1200 мм, максимальний тиск 2 бар і максимальний рівень напруги в структурі стінки труби 5 МПа. На фіг. 1 показаний поперечний перетин ділянки труби з профілів у відповідності з одним із варіантів цього винаходу. Шов між сусідніми профілями 1 не є чітко видним, але він знаходиться всередині стінки між двома каналами 2 профілю 1. Переріз профілю є прямокутний з двома довшими стінками, зовнішньою стінкою 3 та внутрішньою стінкою 4 і двома бічними стінками 5, які з'єднані разом зі створенням труби. Як видно з креслення, всі стінки 3 та 5 профілю мають приблизно однакову товщину, а всі краї його порожнистого каналу 2 округлені. Наприклад, для 2 UA 104232 C2 5 10 15 20 25 30 35 40 45 50 55 60 виготовлення спірально навитих похилих труб внутрішнім діаметром 1200 мм може бути використаний порожнистий профіль 1 цього типу, габаритна ширина поперечного перерізу якого складає 93,8 мм, а габаритна висота - 75 мм. Порожнистий профіль 1 за цим винаходом дозволяє виготовити спірально навиту трубу, яка значно краще протистоїть внутрішньому тиску. Стінка 4 порожнистого профілю у відповідності з винаходом, яка призначена для формування внутрішньої стінки спірально навитої труби, має істотно більшу товщину в порівнянні з іншими стінками 3 та 5 порожнистого профілю, а радіус закруглення 7 краю порожнистого простору 4, що прилягає до внутрішньої стінки 4, значно більше, ніж радіус закруглення двох інших країв 6. Згідно з одним з кращих варіантів, товщина стінки 4 не є постійною уздовж усієї ширини. Внутрішня стінка має ребро 8 в середині стінки 4. Ребро 8 виступає всередину каналу 2 і виконане так, що його ширина менше половини відстані між внутрішніми боковими стінками 5 профілю і менше найменшої товщини внутрішньої стінки 4. Іншими словами, відстань між поверхнею стінки, яка спрямована усередину труби, менше, ніж у два рази найменшого діаметра внутрішньої стінки 4. Контур ребра такий, що поперечний перетин є гладким і закругленим і з'єднує внутрішню стінку 4 як гладкий схил, щоб мінімізувати фактор надрізу. Товщина найменша в середині гребня і бічних стінок 5 і вона поступово розвивається у напрямку двох країв порожнистого профілю, прилеглих до бічних стінок 5 так, що канал порожнистого профілю 1 має приблизно хвилястий перетин біля цієї потовщеної стінки 2. Для виготовлення спірально навитої труби з внутрішнім діаметром 1200 мм мінімальна товщина потовщеної стінки 4 може бути 12 мм, у той час як інші стінки 3 та 5 порожнистого профілю 1 мають товщину 7,7 мм, радіус 7 закруглення на краях порожнистого простору 2, прилеглих до внутрішньої стінки 4, не менше 24 мм. Для порівняння з порожнистими профілями WO 2004/076903, ділянка труби відповідно до винаходу була проаналізована за допомогою розрахунку за методом скінченних елементів та випробувань тиском. Лінії на малюнках 1 і 2 показують отримані таким чином рівні напруги. Найвищі напруги під дією внутрішнього тиску існують біля ребра 8 на внутрішній стінці 4. Ця зона позначена позицією 9 (фіг. 2). Напруга в зоні зварного шва, позначена позицією 10, зменшена до 5 МПа, що було початковою метою винаходу. Найвищий рівень напруги також був перенесений із зони шва. При вивченні зовнішньої поверхні ділянки труби ті рівні напруги в зоні шва (позначено 11, 12) є меншими, а напруга 13 в зварних розділових стінках 5, 5 розподілена на більшу площу, і точкова напруга зменшена. Як буде видно з результатів, за допомогою порожніх профілів у відповідності з винаходом досягається значне поліпшення властивості опору до тиску труби. На фіг. 3 і 4 показані два різні види ділянок труб з профілів у відповідності з винаходом. Слід зазначити, що труби, як правило, виконані у вигляді цілої труби, а не з ділянок, і ці ділянки представлені тут тільки в ілюстративних цілях. На фіг. 3 шов 14 зварений в звичайним чином, що використовується для створення такого роду труб. У цьому рішенні з кожного боку шва 14 утворені дві паралельні канавки 15. Як такі ці канавки є найслабшим місцем в стінці, оскільки вони утворюють пік напруги тиску в стінці. Однак, якщо труба розрахована правильно, пази не є ризиком. Більш кращий варіант представлений на фіг. 4. Однією з особливостей, яка також показана на Фіг. 3, є те, що профілі зварюються тільки частково на внутрішній і зовнішній поверхні труб, що виготовляються. Зварювання шва на всю глибину не є необхідним, оскільки напруги розміщені на поверхнях структури або поблизу них. Зварний шов 14 на фіг. 4 є плоским над зварною зоною 16, забезпечуючи гладку, рівну поверхню. Це стало можливим завдяки різним розподілам напруги через ребро. Якщо зварні шви зроблені гладкими, може бути забезпечено, що піки напруги розташовані на внутрішній стінці профілю біля ребра 8, а не на зовнішній стінці профілю, де тиск більше. Гладка поверхня дозволяє легше втілювати арматуру і з'єднання труб. ФОРМУЛА ВИНАХОДУ 1. Порожнистий профіль (1), що використовується у виробництві спірально навитих термопластичних труб з двома стінками, який має суттєво прямокутний поперечний переріз, дві бічні стінки (5), зовнішню стінку (3) і внутрішню стінку (4), які обмежують канал (2) всередині порожнистого профілю, причому стінка, яка призначена для створення внутрішньої стінки (4) труби, є більш товстою, ніж стінка (3) порожнистого профілю, призначена для створення зовнішньої стінки (3) труби, а внутрішній радіус (7) закруглення країв, прилеглих до більш товстої стінки (4) порожнистого профілю, суттєво більший, ніж радіус (6) закруглення двох інших країв каналу (2), внутрішня поверхня більш товстої стінки (4) містить ребро (8), яке виступає в порожнистий канал профілю на стороні профілю, що формує внутрішню стінку труби, в 3 UA 104232 C2 5 10 15 подовжньому напрямку профілю принаймні суттєво вздовж усієї довжини профілю, а товщина більш товстої стінки (4) порожнистого профілю найбільша біля ребра (8) в середній частині цієї стінки і поступово зростає у напрямку обох бокових країв порожнистого профілю (1), прилеглих до цієї стінки (2), причому найтонша частина стінки знаходиться між ребром і цими краями. 2. Порожнистий профіль (1) за п. 1, який відрізняється тим, що висота ребра менше ніж у два рази товщини внутрішньої стінки (4). 3. Порожнистий профіль (1) за п. 2, який відрізняється тим, що ширина ребра (8) менше половини відстані між внутрішніми поверхнями бічних стінок (5) профілю і менше найменшої товщини внутрішньої стінки (4). 4. Порожнистий профіль (1) за будь-яким з попередніх пунктів, який відрізняється тим, що порожнистий профіль (1) виготовлений з екструзійних термопластів, таких як поліолефіни, краще - з поліетилену високої щільності або поліпропілену. 5. Порожнистий профіль (1) за п. 4, який відрізняється тим, що термопласти модифіковані наповнювачами та/або армуючими речовинами для поліпшення властивостей опору напору і кільцевої жорсткості. 4 UA 104232 C2 5 UA 104232 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюHollow profile used in the manufacture of a pipe

Автори англійськоюSjoberg, Sven, Vestman, Christian

Автори російськоюСьёберг Свен, Вестман Христиан

МПК / Мітки

МПК: F16L 11/00, B29C 53/00

Мітки: профіль, виробництві, труб, термопластичних, двома, стінками, порожнистий, використовується, навитих, спірально

Код посилання

<a href="https://ua.patents.su/8-104232-porozhnistijj-profil-shho-vikoristovuehtsya-u-virobnictvi-spiralno-navitikh-termoplastichnikh-trub-z-dvoma-stinkami.html" target="_blank" rel="follow" title="База патентів України">Порожнистий профіль, що використовується у виробництві спірально навитих термопластичних труб з двома стінками</a>

Попередній патент: Роторний диск і пристрій для обробляння та підготовки синтетичного матеріалу

Наступний патент: Інтелектуальний сенсор

Випадковий патент: Спосіб прополки просапних культур і пристрій для його здійснення