Спосіб переважного одержання суміші вищих аліфатичних спиртів с2-с6 із синтез-газу

Номер патенту: 10466

Опубліковано: 15.11.2005

Формула / Реферат

1. Спосіб переважного синтезу суміші одноатомних аліфатичних С3-С6-спиртів із синтез-газу шляхом взаємодії оксидів вуглецю та водню при підвищених температурах та тиску в присутності каталізаторів, який відрізняється тим, що процес проводять каскадно на різних каталізаторах, що розташовані у певній послідовності.

2. Спосіб за п.1, який відрізняється тим, що процес здійснюють каскадно у два ступені, при цьому на першому ступені використовують каталізатор, до складу якого входять (ваг. %): ZnO - 22,5-37,5; Сr2О3 - 35,0-45,0; CuO - 0-10,0; V2O5 - 0,5-8,0; K2O - 0,5-6,0; а на другому ступені використовують каталізатор, до складу якого входять (ваг. %): CuO - 12,25-39,0; Сr2О3 -8,75-21,0; Со2O3 - 3,15-12,6; ![]() -Аl2О3 - 35,0-60,0.

-Аl2О3 - 35,0-60,0.

3. Спосіб за п.1, який відрізняється тим, що на 1-му ступені використовують проточний реактор з каталізатором ZnaCrbVcKdOx, де процес синтезу відбувається при тиску 150 ат., температурі 380-435 °С, об'ємній швидкості 5500-6500 год.-1 і з використанням синтез-газу із співвідношенням H2:CO = 1,8-2,5.

4. Спосіб за п.1, який відрізняється тим, що одержану газову суміш після 1-го реактора каскаду охолоджують і сепарують рідкі продукти: метанол, вищі спирти та воду, - при температурі 12-17 °С, а непрореагований синтез-газ разом з несконденсованими легкокиплячими продуктами направляють до 2-го ступеня реакторної системи, яка працює в проточно-циркуляційному режимі при 150 ат., температурі 280-330 °С та об'ємній швидкості 5000-6000 год.-1 в присутності нанесеного модифікованого каталізатора СuaСоbСrcОх/![]() -Al2O3 при атомному співвідношенні Cu:Cr = 0,5-0,8 та Со:Сr = 0,3-0,7.

-Al2O3 при атомному співвідношенні Cu:Cr = 0,5-0,8 та Со:Сr = 0,3-0,7.

5. Спосіб за п.1, який відрізняється тим, що одержану газову суміш на 1-му каскаді охолоджують і сепарують рідкі продукти: вищі спирти, воду та частково метанол, - при температурі 90-95 °С, а непрореагований синтез-газ разом з несконденсованими продуктами дроселюють до 100 ат. і разом з циркуляційним газом направляють до 2-го ступеня реакторної системи, яка працює в проточно-циркуляційному режимі при 100 ат., температурі 310-330 °С, об'ємній швидкості 11630 год.-1 в присутності нанесеного каталізатора СuaСоbСrcОх/![]() -Al2O3 при атомному співвідношенні Cu:Cr = 0,5-0,8 та Со:Сr = 0,3-0,7.

-Al2O3 при атомному співвідношенні Cu:Cr = 0,5-0,8 та Со:Сr = 0,3-0,7.

6. Спосіб за п.1, який відрізняється тим, що одержані на 1-му та 2-му ступенях каскаду, спирти змішують і направляють на гетерогенно-азеотропну дистиляцію, де відокремлюють цільову суміш метанолу та вищих спиртів паливного класу, або розділяють метанол і суміш вищих спиртів з переважним вмістом С2-С4-ОН, отримуючи окремо метанол і суміш вищих спиртів паливного класу.

Текст

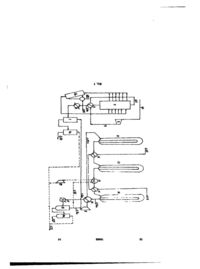

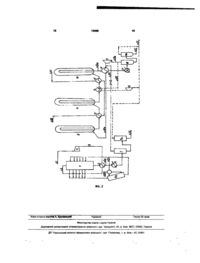

1. Спосіб переважного синтезу суміші одноатомних аліфатичних Сз-Сб-спиртів із синтез-газу шляхом взаємодії оксидів вуглецю та водню при підвищених температурах та тиску в присутності каталізаторів, який відрізняється тим, що процес проводять каскадно на різних каталізаторах, що розташовані у певній ПОСЛІДОВНОСТІ. 2. Спосіб за п 1, який відрізняється тим, що процес здійснюють каскадно у два ступені, при цьому на першому ступені використовують каталізатор, до складу якого входять (ваг. %)• ZnO - 22,5-37,5; Сг2Оз - 35,0-45,0; CuO - 0-10,0; V 2 O 5 - 0,5-8,0, К 2 О 0,5-6,0; а на другому ступені використовують каталізатор, до складу якого входять (ваг. %): CuO 12,25-39,0; Сг 2 О 3 -8,75-21,0, Со 2 О 3 - 3,15-12,6; уАІ 2 О 3 - 35,0-60,0. 3. Спосіб за п.1, який відрізняється тим, що на 1му ступені використовують проточний реактор з каталізатором ZnaCrbVcKdOx, де процес синтезу відбувається при тиску 150 ат., температурі 380435 °С, об'ємній швидкості 5500-6500 год."1 і з використанням синтез-газу із співвідношенням Н2:СО = 1,8-2,5. 4. Спосіб за п 1, який відрізняється тим, що одержану газову суміш після 1-го реактора каскаду охолоджують і сепарують рідкі продукти' метанол, вищі спирти та воду, - при температурі 12-17 °С, а непрореагований синтез-газ разом з несконденсованими легкокиплячими продуктами направляють до 2-го ступеня реакторної системи, яка працює в проточно-циркуляційному режимі при 150 ат., температурі 280-330 °С та об'ємній швидкості 50006000 год. 1 в присутності нанесеного модифікованого каталізатора СиаСоьСгсОх/у-АІ2Оз при атомному співвідношенні Cu:Cr = 0,5-0,8 та СоСг = 0,30,7. 5 Спосіб за п 1, який відрізняється тим, що одержану газову суміш на 1-му каскаді охолоджують і сепарують рідкі продукти: вищі спирти, воду та частково метанол, - при температурі 90-95 °С, а непрореагований синтез-газ разом з несконденсованими продуктами дроселюють до 100 ат. і разом з циркуляційним газом направляють до 2-го ступеня реакторної системи, яка працює в проточноциркуляційному режимі при 100 ат., температурі 310-330 °С, об'ємній швидкості 11630 год.'1 в присутності нанесеного каталізатора СиаСоьСгсОх/ у АІ2Оз при атомному співвідношенні CuCr = 0,5-0,8 та Со:Сг = 0,3-0,7. 6. Спосіб за п.1, який відрізняється тим, що одержані на 1-му та 2-му ступенях каскаду, спирти змішують і направляють на гетерогенноазеотропну дистиляцію, де відокремлюють цільову суміш метанолу та вищих спиртів паливного класу, або розділяють метанол і суміш вищих спиртів з переважним вмістом С2-С4-ОН, отримуючи окремо метанол і суміш вищих спиртів паливного класу CD CO о> Корисна модель відноситься до хімічної, нафтохімічної, нафтопереробної, нафтогазодобувної промисловості, та може бути використана при одержані вищих аліфатичних одноатомних спиртів, що містять два і більше атомів вуглецю в своєму складі (С 2 + - спиртів) та метанолу із синтезгазу. Відомий спосіб одержання суміші одноатомних спиртів із синтез-газу фірмою "Union Carbide Corp." на каталізаторі, що містить цинкхромову шпінель, промотовану калієм (або цезієм) та паладієм [Catalysis Today, 1999, 52, №6, p. 99-109]. Процес проводять при температурі 440°С, тиску ЮОат та співвідношенні СО.Н2 =1:1. Продуктивність проце 10466 су по 2-метил-пропанолу-1 (ізобутанолу) стано1# 1 вить 179г»кгкат" год." , а по суміші спиртів 304г»кгкат" 1 1 »год.' , при мольному співвідношенні метанол: ізобутанол = 1:1. Недоліком процесу є низька продуктивність по цільовому продукту - суміші спиртів (особливо по С2-Сз-спиртам). Найбільш близьким технологічним рішенням є спосіб синтезу суміші аліфатичних спиртів із синтез-газу [патент USA 4122110, С07С029/00, 24.10.1978], що здійснений на великих дослідних установках з використанням багатокомпонентних каталізаторів, що містять оксиди кобальту, міді та хрому з різними модифікаторами та структуроутворюючими домішками. На каталітичній системі СиСоСг0,вКо,о9 синтез проводять при температурі 250°С та тиску 120 ат. з використанням синтезгазу, що містить (об. %): СО - 19, Н 2 - 66, СО2 - 13, N 2 - 2. Максимальна продуктивність за наведених вище умов була досягнута при об'ємній швидкості 4000 год."1 і становила 640г»кгкат"1#год."1 по суміші спиртів, з яких було (ваг. %): метанолу - 20,3; спиртів Сг+Сз - 62,5; С4+ - 17.2. Вміст спиртів С 2 + відповідно становив 79,7 ваг. %, а відносний вміст С4- спиртів у С2+-спиртах становив 21,6%. Після видалення води та очистки спиртів у чотириколонній установці екстракційної та гетероазеотропної дистиляції отриману суміш можна використовувати як високооктанову домішку до бензину. Недоліком цього процесу є низька селективність по бутиловим спиртам. В основу корисної моделі поставлено задачу розробки енергозберігаючого способу одержання із синтез-газу суміші метанолу і вищих аліфатичних спиртів С2-Сє з більшою продуктивністю, а також з більш високим вмістом Сг-Сі-спиртів, що з позиції термодинаміки не можливо досягти на будь-якому з відомих каталізаторів. Поставлена задача досягається шляхом застосування нової технологічної каскадної системи з двох послідовно поєднаних реакторів з двома різними каталізаторами, що працюють за різних умов, завдяки чому забезпечуються суттєві переваги щодо енергозбереження, підвищення ступеня перетворення синтез-газу, продуктивності та селективності по вищим спиртам за рахунок використання несконденсованих продуктів після першого реактора, які беруть участь як інтермедіати в додаткових реакціях нарощування вуглецевого ланцюга в процесі синтезу вищих спиртів. Тим самим відбувається зсув розподілу Андерсона-ШульцаФлорі в бік синтезу вищих спиртів. При використанні запропонованої каталітичної системи з послідовно розташованими реакторами спостерігається синергізм, тобто порушується адитивність показників при окремому синтезі на 1-ому та 2-ому реакторах (продуктивність та селективність значно вища). Спосіб одержання суміші аліфатичних спиртів та метанолу, що заявляється, базується на процесі взаємодії оксидів вуглецю та водню за умови підвищених температури та тиску, що технологічно проводять в двоступеневому каскаді з двох послідовно розташованих реакторів з різними каталізаторами за двома варіантами. В першому варіанті (варіант "А") на 1-му сту пені використовують проточний реактор, що працює в присутності каталізатора ZnaCrbVcKdOx при тиску 150ат., температурах 380-435°С, об'ємній швидкості 6000-6500год." і з використанням синтез-газу при співвідношенні Н2:СО = 2,1-2,2. Одержану газову суміш після реактора 1-ого степеня каскаду охолоджують і сепарують рідкі продукти: метанол, вищі спирти, воду, - а непрореагований синтез-газ та несконденсовані легкокиплячі продукти надходять на 2-ий ступінь реакторної системи, що працює в проточно-циркуляційному режимі при тиску 150ат., температурі 280-320°С та об'ємній 1 швидкості 5000-6000год.' у присутності каталізатора СиаСоьСгсОх при співвідношенні Cu:Cr = 0,50,8 та Со:Сг = 0,3-0,7. У другому варіанті (варіант "Б") одержану на 1му ступені каскаду газову суміш охолоджують і частково сепарують рідкі продукти (частина метанолу, вищі спирти, ефіри, олефіни) при температурі 90-95°С та тиску 150ат., а несконденсовані газові продукти, залишки метанолу і непрореагований синтез-газ дроселюють до ЮОат. і спрямовують разом з рециркуляційним газом на 2-ий ступінь реакторної системи, що працює в проточноциркуляційному режимі при тиску ЮОат., температурі 300-330°С, об'ємній швидкості 1100011500год."1 у присутності каталізатора СиаСоьСгсОх при співвідношенні Cu:Cr = 0,5-0,8 та Со:Сг = 0,30,7. Спирти, що одержані на 1-му та 2-му ступенях каскаду, змішують і направляють на гетероазеотропну дистиляцію. Приклади конкретного відтворення способу Спосіб "А". Конденсація рідких продуктів (при 12-17°С) 1-го ступеня каскаду. На Фіг.1 приведена технологічна схема здійснення синтезу спиртів із синтез-газу способом "А". Синтез-газ надходить на компримування до робочого тиску 150ат. у турбокомпресорі 2, після чого його спрямовують на підігрів до 380°С у теплообмінник 4. Підігрітий газ надходить у реактор 5 поличного типу. Полиці розділені загартувальними пристроями для запобігання перегріву каталізатора. Реакція синтезу спиртів відбувається на модифікованому Zn-Cr-V-K-оксидному каталізаторі. За рахунок охолодження між полицями та/або подавання байпасного холодного газу між полицями температуру підтримують у межах 380-430°С. Газ, що виходить з реактора, охолоджують у теплообміннику 4, а потім у холодильнику-сепараторі 6. Сконденсовані рідкі продукти відокремлюють в сепараторі 7 від газової суміші та спрямовують у випаровувач 7а, де розчинені гази через верхню частину виводять у відділення конверсії. Рідкі продукти, головним чином спирти, відбирають та направляють у відділення дистиляції. Газова суміш з верхньої частини сепаратора надходить у компресор рециркуляції 9, де її змішують з рециркуляційним газом (при зниженні тиску до 100ат.). Змішаний газ підігрівають у теплообміннику 10 до 280°С та направляють у адіабатичні реактори радіального типу 11, 13 і 16. В реактор завантажують модифікований Cu-Co-Cr-AI-О-каталізатор. Гази, що прореагували, після реактора 11 охолоджують водяним холодильником 12 до 280°С та знову спрямовують у такий саме реактор 13. З реактора 10466 гази послідовно пропускають через підігрівам газу продувки 14, водяний холодильник 15 та потім спрямовують в третій реактор такої самої конструкції 16. Гази, що прореагували на останньому ступені каскаду, охолоджуючись в теплообміннику 10; підігрівають циркуляційний газ, який надходить із сепаратора 7. Потім газ проходить холодильникконденсатор 17. Рідкі продукти відокремлюють від газів у сепараторі 18, які направляють на рециркуляцію компресором 9. Частину газу із сепаратора 18 спрямовують на підігрів у теплообмінник 14, а потім на турбодетандер 19. Після турбодетандера газ надходить у відділення конверсії, де частину його використовують для гідродесіркування природного газу, а частину спалюють в топці трубчатої печі. Сконденсовані рідкі продукти з сепаратора 18 надходять у випаровувач 18а, де розчиненні гази відокремлюють та виводять у відділення конверсії природного газу. Спирти та інші компоненти синтезу з випаровувача 18а спрямовують на дистиляцію. Варіант "А" передбачає конденсацію рідких продуктів при 12-17°С, які утворюються в 1-му реакторі, та їх сепарацію. Після сепарації непрореагований синтез-газ та легкокиплячі продукти (диметиловий ефір, диметоксиметан, метилформіат, легкі вуглеводні, у т.ч. олефіни, та інші) надходять у 2-ий реактор. Склад синтез-газу на вході в реактор 1-ого ступеню становив (об. % ) : Н2 - 65,4 СО - 30,8 СО 2 - 0,5 СН4 -2,12 N2 - 0,7 що відповідає співвідношенню Нг:СО=2,12. Синтез спиртів проводили при тиску Р = 150ат., температурі Т = 415-425°С, об'ємній швидкості W = 6195год." 1 . Склад непрореагованого газу після 1-ого реактора становив (об. % ) : Н 2 - 65,4; CO - 22,5; СО 2 - 6,05; С Н 4 - 4,93; N 2 -1,12. Для 1-ого ступеню каскадного синтезу вищих спиртів (особливо для синтезу С4+-спиртів) найбільш перспективним за продуктивністю та селективністю по вищим спиртам виявився розроблений нами каталізатор, склад якого в сформованому стані - 3ZnO ZnCr 2 O 4 + K 2 C r 2 0 7 (3 ваг.% у перерахунку на К 2 О) + V 2 O 5 (5,79 ваг. % ) . У табл.1 наведено основні характеристики процесу на 1-му ступені каскаду та склад конденсату по основним компонентам. Таким чином, у 1-ому реакторі утворюється 3 5 1 г л к а т " 1 год.' 1 вищих спиртів та 507г Лкат"1 год." 1 метанолу, на утворення яких було витрачено 103,92 моля синтез-газу на 1л каталізатора за годину. Ступінь перетворення СО становив 48,14% за один прохід через каталізатор. На долю продуктивності по спиртам С 4 + відносно загальної продуктивності по вищим спиртам припадає 79,90%. Найкращим каталізатором для синтезу спиртів при низьких температурах (щодо продуктивності та селективності по С 2 -Сз-спиртам) виявився розроблений нами каталізатор з хімічним складом (ваг. % ) : CuO - 19,6; СоО - 7,6; С г 2 О 3 - 11,6; К 2 О 1,2; 7\І2Оз - 60,0. На вході в 2-ий реактор, що був завантажений таким каталізатором, синтез-газ після 1-го реактора мав склад (об. % ) : Н 2 - 65,36; CO - 22,54; С О 2 6,05; С Н 4 - 4,93; N 2 - 1,12. Склад сконденсованих та сепарованих рідких продуктів, продуктивність по окремим спиртам наведено в табл.2. Всього в 2-ому реакторі реагує 50,6 молей синтез-газу на 1л каталізатора за годину, що дорівнює ступеню перетворення СО приблизно 6 0 % . Таким чином, усього в каскадному режимі по варіанту "А" реагує 154,52 моля синтез-газу, віднесених до 1л каталізатора за годину, або 3470л. Загальний ступінь перетворення СО становить 83,55%; у каскаді утворюються спирти ( г л к а т 1 год." 1 ): Метанол 507 + 280 = 787 Етанол 26 + 95 = 121 Пропаноли 47 + 52 = 99 Бутаноли 217+12,5=229,5 С 5 + -спирти 61 + 12,3 = 73,3 Усього 1309,8, з них С 2 + -ОН - 522,8. При повному відгоні метилового спирту склад вищих спиртів становить (ваг. % ) : Етанол 23,14 Пропаноли 18,94 Бутаноли 43,90 С 5 +-спирти 14,02 Матеріальний баланс синтезу суміші аліфатичних спиртів у каскадному режимі по варіанту "А" при завантаженні в 1-ий реактор 2 0 м 3 каталізатора, а у 2-ий - 3 0 м 3 каталізатора наведено в табл. 3. Суміш аліфатичних спиртів з наведеним вище складом не можливо отримати на будь-якому каталізаторі з позицій термодинаміки. При каскадному режимі із застосуванням двох каталізаторів за різних умов їх роботи ця заборона знімається. Варіант "Б". Неповна конденсація низькокиплячих продуктів (при 90-95°С), отриманих у 1-му реакторі. Технологічну блок-схему синтезу суміші аліфатичних спиртів у каскадному режимі при температурі конденсації 90-95°С продуктів, отриманих у 1-му реакторі (варіант "Б") наведено на Фіг.2. Відміна варіанта "Б" від "А" полягає в тому, що частина продуктів з низькими температурами кипіння, які були отримані в 1-му реакторі ( С 2 - С Б олефіни, метилформіат, метиладь і, головним чином, метанол), "проскакують" разом з непрореагованим синтез-газом при температурі конденсації та сепарації 90-95°С і надходять у 2-ий реактор каскадної каталітичної системи, де синтез відбувається при тиску ЮОат. На каталізаторі 2-го ступеню можливим є перебіг не тільки реакцій гідрування оксидів вуглецю в спирти, а й реакцій гідроформулювання (у т.ч. синтезу Реппера), оксосинтезу (взаємодії олефінів з СО), альдольної конденсації з гідруванням. Реакції гідроформулювання відбуваються за такої стехіометрії: СНзОН + СО + 2 Н 2 = С 2 Н 5 ОН + Н 2 О (синтез Реппера) СНзОН + 2СО + 4 Н 2 = СзН 7 ОН + 2Н 2 О СНзОН + ЗСО + 6 Н 2 = С 4 Н 9 О Н + ЗН 2 О. Крім того, присутність диметилового ефіру в непрореагованому газі сприяє перебігу реакцій 10466 оксосинтезу, які характерні для кобальтових систем по схемі: СНзОСНз - С 2 Н 4 + СО + 2Н 2 " С 3 Н 7 ОН. Перебіг таких реакцій сприяє підвищенню імовірності росту вуглецевого ланцюга в синтезі спиртів за рахунок подальшого перетворення метанолу, а також підвищенню селективності процесу через включення побічних сполук у процес синтезу спиртів. Кількість продуктів першого ступеню синтезу, що надходить до 2-го реактора каскаду, залежить від температури охолодження та ступеню сепарації їх від газової фази. При температурі 90-95°С та тиску 150ат. "проскок" частини продуктів з низькими температурами кипіння після 1-го реактора разом з непрореагованим синтез-газом може становити приблизно 120глКат1 год."1 Цей газ дроселюють до ЮОат. і направляють до 2-ого реактора, який завантажено нанесеним на -АІ2Оз кобальтмідь-хром-калієвим каталізатором. Якщо синтез на основі метанолу значно не впливає на загальний процес отримання спиртів з синтез-газу, тоді додаткова кількість отриманих спиртів становить (гл к а т " 1 год."1): етанолу - 106; пропанолів - 62,3; бутанолів -25,6; пентанолів та вище - 55,3. У табл. 4 наведені основні показники синтезу суміші спиртів з синтез-газу по варіанту "Б". Склад газу після 2-го реактора становить (об. %): Н 2 - 62,42; СО -11,02; СО2 - 9,87; СН 4 - 13,17; N 2 - 3,53. Після ректифікації та сушки загальна кількість отриманих спиртів становить 1312глкат*1 год."1, у т.ч. вищих спиртів С 2 + - 713глКат"1 год."1, при такому вмісті (ваг. %): Етанол 30,6 Пропаноли 22,6 Бутаноли 35,8 Пентаноли+ 11,0 8 У випадку реалізації варіанту "Б", окрім вищих спиртів, додатково утворюється 599г метанолу на 1л каталізатора за годину. В табл. 5 наведено матеріальний баланс синтезу вищих спиртів із синтез-газу (варіант "Б") при 3 завантаженні в 1-ий та 2-ий реактори по 20м каталізатора. У варіанті "Б" додатково отримують 11980кг/год, метанолу. Зіставлення запропонованих двох варіантів проведення синтезу спиртів із синтез-газу дає підставу вважати, що варіант з подальшою переробкою частини метанолу на другому ступені каскаду є більш переважним за багатьма показниками. До того ж при варіанті "Б" застосовується менша кількість каталізатора. З матеріального балансу по відділенню синтезу спиртів виходить, що на отримання 14256кг/год, вищих спиртів та 11980кг/год, метанолу витрачається 123902нм3/год. синтез-газу. В такому випадку можна вважати, що безпосередньо на синтез витрачається приблизно 40000нм3/год. природного газу. При застосуванні комбінованого каскадного режиму роботи реакторів по способу "Б" із застосуванням 2-ох різних каталізаторів отримується спиртова суміш із вмістом (ваг. %): метанол 45,67; етанол - 16,62; пропаноли - 12,30; бутаноли - 19,45; пентаноли та вищі спирти - 6,98. Загальна продуктивність по спиртам становить 26236кг/год. Таким чином, використання заявленого способу синтезу суміші одноатомних вищих спиртів за допомогою двоступеневої каскадної системи реакторів з різними каталізаторами дозволяє підвищити продуктивність та селективність процесу по С2С4-спиртам і тим самим дає можливість контролювати склад одержуваної суміші. Таблиця 1 Склад продуктів та продуктивність каталізатора 1 -ого реактора Компонент Метанол Етанол Пропаноли Бутаноли Пентаноли та вище Вода з водою 51,63 2,65 4,79 22,10 6,21 12,62 Примітка: 1. Ступінь перетворення СО - 48,14%. Вміст, ваг. % органічна частка 59,09 3,03 5,48 25,29 7,11 ПРОДУКТИВНІСТЬ, ГЛкат"1 1 год." 507 26 47 217 61 124 10 10466 Таблиця 2 Склад продуктів та продуктивність каталізатора 2-ого реактора Компонент Вміст, ваг. % органічна частка 61,97 21,03 11,51 2,77 2,72 100 з водою 43,68 14,82 8,11 1,95 1,92 29,52 100 Метанол Етанол Пропаноли Бутаноли Пентаноли та вище Вода Всього: ПРОДУКТИВНІСТЬ, ГЛкат"1 1 год.' 280,0 95,0 52,0 12,5 12,3 189,0 451,8 Примітки: 1. Ступінь перетворення СО - 59,94 %. 2. Умови синтезу спиртів: тиск Р=150ат., температура Т=305-315°С, об'ємна швидкість W=2595 год."1 Таблиця З Матеріальний баланс синтезу спиртів у каскадному режимі (спосіб "А") Реактор 1-ого каскаду Умови синтезу: температура - 380-435°С, тиск - 150ат., об'ємна швидкість - 6195год."1, об'єм каталізатора 20м 3 . Компоненти суміші н2 СО СО2 СН 4 N2 МеОН ЕЮН РЮН ВиОН С5+ОН Н2О Всього ПОЗИЦІЯ 1 3 ПОЗИЦІЯ 4а 3 ПОЗИЦІЯ 8а ПОЗИЦІЯ 20 нм /год. об. % нм /год. об. % кг/год. ваг. % 81423 38346 623 2639 872 123903 65,72 30,95 0,50 2,13 0,70 100 50870 17541 4709 3840 872 7096 253 351 1314 268 3085 90199 56,40 19,45 5,22 4,26 0,97 7,87 0,28 0,39 1,46 0,30 3,42 100 10140 520 940 4340 1220 2479 19639 51,63 2,65 4,79 22,10 6,21 12,62 100 ваг.% орг. част. 59,09 3,03 5,48 25,29 7,11 100 3 нм /год. об. % 50870 17541 4709 3840 872 77832 65,36 22,54 6,05 4,93 1,12 100 Реактор 2-го каскаду Умови синтезу: температура - 305-315°С, тиск - 150ат., об'ємна швидкість - 5967год."1, об'єм каталізатора 30м 3 . ПОЗИЦІЯ 8а Компоненти сумінм3/год. об. % ші 50870 65,36 н2 17541 22,54 CO 4709 6,05 СО2 3840 4,93 СН 4 872 1,12 N2 МеОН ЕЮН РЮН ВиОН С3+ОН Н2О Всього 77832 100 ПОЗИЦІЯ 9 3 нм /год. об. % 68399 9304 5765 14866 2933 101267 ПОЗИЦІЯ 10а нм^/год 67,54 119179 9,19 26845 5,69 10474 14,68 18706 2,90 3805 100 179009 ПОЗИЦІЯ 21 ПОЗИЦІЯ 16а 3 об. % нм /год. об.% кг/год. ваг. % 66,58 15,00 5,85 10,45 2,13 100 99286 17123 8517 18706 3805 5880 1388 582 114 94 3268 158763 62,54 10,79 5,36 11,78 2,40 3,70 0,87 0,37 0,07 0,06 2,06 100 8400 2850 1560 375 369 5678 19232 43,68 14,82 8,11 1,95 1,92 29,52 ТОО ваг.% орг. част. 61,97 21,03 11,51 2,77 2,72 100 11 12 10466 Таблиця 4 Продуктивність та селективність синтезу суміші аліфатичних спиртів із синтез-газу в каскадному режимі по варіанту "Б" Компоненти конденсату Реактор 1 Продуктивність, 1 ГЛкат" ГОД.' Метанол Етанол Пропаноли Бутаноли ПентаноличВода 1 387 26 47 217 61 124 Селективність, ваг. % 49,4 3,02 4,45 25,18 7,08 14,38 Реактор 2 ПродуктивСелектив1 ність, ГЛкат" ність, ваг. % 1 год.' 26,52 212 192 24,02 14,31 114,3 4,77 38,1 2,17 17,4 28,21 225,5 Суміш на ректифікацію ПродуктивСелектив1 ність, ГЛкат" ність, ваг. % 1 год." 599 36,06 218 13,12 161 9,71 255 15,36 79 4,72 350 21,04 Примітка: 1. Сполучення "Пентаноли+" позначає загальний вміст спиртів та інших компонентів (ефірів та вуглеводнів) з вуглецевим числом у молекулі 5 і більше. Таблиця 5 Матеріальний баланс синтезу вищих спиртів із синтез-газу по варіанту "Б" Реактор 1 -ого каскаду Умови синтезу: температура - 380-430°С, тиск -150 ат., об'ємна швидкість - 6195год. 1 , об'єм каталізатора - 20м3. ПОЗИЦІЯ 1 Компоненти суміші нм3/год. н2 СО СО 2 СН 4 N2 МеОН ЕЮН РгОН ВиОН С 3+ ОН Н2О Всього 81423 38346 623 2639 872 123903 ПОЗИЦІЯ 4а 3 ПОЗИЦІЯ 20 об. % нм /год. об. % кг/год. ваг. % 65,72 30,95 0,50 2,13 0,70 100 50870 17541 4709 3840 872 7096 253 351 1314 268 3085 90199 56,40 19,45 5,22 4,26 0,97 7,87 0,28 0,39 1,46 0,30 3,42 100 10140 520 940 4340 1220 2479 19639 51,63 2,65 4,79 22,10 6,21 12,62 100 ПОЗИЦІЯ 86 ваг.% орг. част. 59,09 3,03 5,48 25,29 7,11 100 3 нм /год. об. % 50870 17541 4709 3840 872 1680 79512 63,98 22,06 5,92 4,83 1,10 2,11 100 Реактор 2-го каскаду УМОВИ синтезу: температура - 305-315°С, тиск - ЮОат., об'ємна швидкість - 1630год. \ об'єм каталізатора - 20м3. ПОЗИЦІЯ 86 Компоненти суміші нм3/год. н2 CO СО 2 СН 4 N2 МеОН ЕЮН РгОН ВиОН С 5+ ОН Н2О Всього 50870 17541 4709 3840 872 1680 79512 ПОЗИЦІЯ 9а ПОЗИЦІЯ 10а ПОЗИЦІЯ 16а ПОЗИЦІЯ 21 об. % нм3/год. об. % нм3/год. Об. % нм3/год об. % кг/год. ваг. % 63,98 22,06 5,92 4,83 1,10 2,11 100 62,15 13,86 9,20 11,46 2,61 0,72 100 126353 22309 20400 26649 6077 2968 1870 854 231 88 5612 213411 59,21 10,45 9,56 12,49 2,85 1,39 0,88 0,40 0,11 0,04 2,63 100 4240 3840 2287 762 347 4510 15986 26,52 24,02 14,31 4,77 2,17 28,21 100 93686 14696 16680 22809 5205 153076 61,20 9,60 10,90 14,90 3,40 100 144536 32237 21389 26649 6077 1680 232568 ваг.% орг. част. 36,95 33,46 19,93 6,64 3,02 100 99*01 15 10466 16 Фіг. 2 Комп ютерна верстка А. Крулевський Підписне Тираж 26 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул Урицького, 45, м Київ МСП, 03680, Україна ДП "Український інститут промислової власності', вул Глазунова, 1, м Київ-42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for predominant preparing the mixture of higher aliphatic с3-с6 - alcohols from the synthesis gas

Автори англійськоюLuniev Mykola Kyrylovych, Stryzhak Petro Yevhenovych

Назва патенту російськоюСпособ преимущественного получения смеси высших алифатических спиртов с2-с6 из синтез-газа

Автори російськоюЛунев Николай Кириллович, Стрижак Петр Евгениевич

МПК / Мітки

МПК: B01J 21/00, C07C 29/16, C07C 31/00, C07C 29/15, B01J 23/00

Мітки: одержання, аліфатичних, спосіб, спиртів, переважного, суміші, синтез-газу, с2-с6, вищих

Код посилання

<a href="https://ua.patents.su/8-10466-sposib-perevazhnogo-oderzhannya-sumishi-vishhikh-alifatichnikh-spirtiv-s2-s6-iz-sintez-gazu.html" target="_blank" rel="follow" title="База патентів України">Спосіб переважного одержання суміші вищих аліфатичних спиртів с2-с6 із синтез-газу</a>

Попередній патент: Спосіб комбінованого дистанційного визначення стану здоров`я пацієнта

Наступний патент: Спосіб приготування магнітного нанорозмірного сорбенту для імунологічних і біохімічних об’єктів

Випадковий патент: М'ясний продукт запечений