Спосіб і пристрій для обробки поверхні слябів у виробничій лінії

Номер патенту: 104791

Опубліковано: 11.03.2014

Автори: Нойманн Лук, Гатманн Марсель, Більген Крістіан, Бехер Тільманн, Клінкенберг Крістіан

Формула / Реферат

1. Спосіб поліпшення якості поверхні шляхом обробки у виробничій лінії поверхні слябів (5), які виготовляються в безперервному процесі від безперервного розливання до гарячої прокатки, наприклад, процесом CSP, з розташованою між CSP машиною (2) для лиття і станом (4) гарячої прокатки нагрівальною піччю (3), причому за допомогою нанесення на верхню і нижню сторони сляба (5) за допомогою окиснювального пристрою (21), що містить форсунку або, відповідно, подібні до форсунки пристрої, окиснювального полум'я або, відповідно, окиснювальної газової суміші цілеспрямовано піддають окисненню певний поверхневий шар сляба (5) з товщиною шару на стороні сляба до 4 мм, при цьому продукт окиснення на поверхні сляба може бути твердим або рідким, який відрізняється тим, що обробка окисненням поверхні слябів за допомогою окиснювального полум'я або, відповідно, за допомогою окиснювальної газової суміші пов'язана з наступними етапами обробки, що виконуються у виробничій лінії:

перед обробкою окисненням поверхню сляба звільняють від наявної природним чином окалини за допомогою пристрою (22) для гідрозбивання окалини під низьким тиском або високим тиском;

після обробки окисненням оксидний шар, що утворився, а також окалину, що знову утворилася, охолоджують для окрихчування за допомогою форсунок (23), що змочують водою, або інших належних середовищ або, відповідно, подачі середовищ, механічно дроблять за допомогою пари (8) роликів і видаляють за допомогою пристрою (9) для гідрозбивання окалини під низьким тиском або наявного пристрою (10) для гідрозбивання окалини під високим тиском з поверхні сляба.

2. Спосіб за п. 1, який відрізняється тим, що для цілеспрямованого одержання товщини окиснених шарів застосовують наступні регулювання окиснювального пристрою (21), які можуть виконуватися окремо або в комбінації:

варіювання окиснювального потенціалу, що подається для окиснення поверхні сляба на цю поверхню полум'я або, відповідно, газової суміші;

варіювання об'ємних витрат газів, що застосовуються для окиснення;

варіювання окиснювального потенціалу і/або об'ємних витрат газів, що застосовуються для окиснення, залежно від параметрів процесу, таких як, наприклад, швидкість транспортування слябів і тип сталі;

варіювання відстані і кута форсунок або, відповідно, подібних до форсунок пристроїв окиснювального пристрою (21) відносно поверхні сляба;

виконання і кількість форсунок або, відповідно, подібних до форсунок пристроїв (21).

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що обробку поверхні виконують по всій ширині сляба.

4. Спосіб за п. 1 або п. 2, який відрізняється тим, що обробку поверхні виконують цілеспрямовано з варійованим обмеженням локальними або, відповідно, ізольованими ділянками ширини або довжини сляба.

5. Спосіб за п. 3 або п. 4, який відрізняється тим, що залежно від параметрів процесу, таких як, наприклад, тип сталі, швидкість розливання, нестійкі стани процесу, обробку поверхні обмежують частиною обсягу виробництва.

6. Спосіб за одним із пп. 3-5, який відрізняється тим, що залежно від наявних умов площі, обробка поверхні сляба (5) у виробничій лінії виконується після виходу з машини (2) для лиття і перед входом в нагрівальну піч (3) або, альтернативно, після виходу з нагрівальної печі (3) і перед входом в стан (4) гарячої прокатки.

7. Пристрій для поліпшення якості поверхні шляхом обробки у виробничій лінії поверхні слябів, які виготовляються в безперервному процесі від безперервного розливання до гарячої прокатки, наприклад, процесом CSP, з розташованою між CSP машиною (2) для лиття і станом (4) гарячої прокатки нагрівальною піччю (3), зокрема для здійснення способу за будь-яким із пп. 1-6, який відрізняється тим, що передбачений пристрій (20) для обробки поверхні, що включає в себе:

пристрій (22), що експлуатується з низьким або високим тиском для гідрозбивання окалини;

окиснювальний пристрій (21), що містить форсунку або, відповідно, подібний до форсунки пристрій, для нанесення на поверхню сляба окиснювального полум'я або, відповідно, окиснювальної газової суміші;

змочувальні форсунки (23) для охолоджування і для окрихчування шарів, одержаних на поверхні сляба за допомогою окиснення за допомогою форсунок або, відповідно, подібних до форсунок пристроїв окиснювального пристрою (21);

причому після цього пристрою (20) для обробки поверхні розташована пара (8) роликів для механічного дроблення окрихчених шарів, а також пристрій (9, 10) для гідрозбивання окалини, що експлуатується в області низького або високого тиску, для видалення роздроблених шарів з поверхні сляба.

8. Пристрій за п. 7, який відрізняється тим, що апаратура і пристрої (21, 22, 23) пристрою (20) для обробки поверхні, а також всі подальші пристрої (8, 9) виконані з можливістю варійованого введення окремо або разом у виробничу лінію і виведення з неї.

9. Пристрій за п. 7 або п. 8 який відрізняється тим, що необхідна для обробки поверхні апаратура і пристрої (21, 22, 23, 8, 9), нарівні з можливістю їх пересування, виконані і розташовані всередині виробничої лінії так, щоб обробка поверхні могла виконуватися по всій ширині сляба або вибірково, будучи цілеспрямовано обмеженою локальними або, відповідно, ізольованими ділянками ширини або довжини сляба.

Текст

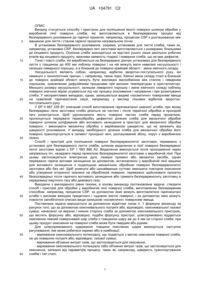

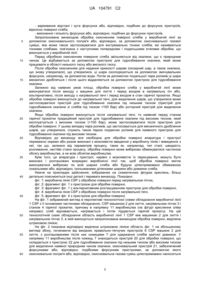

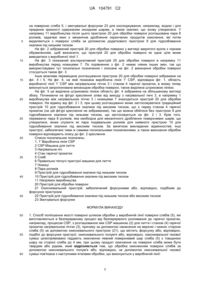

Реферат: Щоб поліпшити якість поверхні слябів (5) з товщиною до 400 мм, які виготовляються в безперервному процесі від безперервного розливання до гарячої прокатки, наприклад, процесом CSP, шляхом обробки поверхні у виробничій лінії, відповідно до винаходу пропонується, щоб за допомогою окиснювального полум'я або, відповідно, окиснювальної газової суміші, нанесеної на верхню і нижню сторону сляба (5) за допомогою окиснювального пристрою (21), що містить форсунку або, відповідно, подібні до форсунки пристрої, цілеспрямовано піддався окисненню певний поверхневий шар сляба (5) з товщиною шару на стороні сляба до 4 мм і віддалявся в подальшому ході процесу. При цьому продукт окиснення на поверхні сляба може бути твердим або рідким. UA 104791 C2 (12) UA 104791 C2 UA 104791 C2 5 10 15 20 25 30 35 40 45 50 55 60 ОПИС Винахід стосується способу і пристрою для поліпшення якості поверхні шляхом обробки у виробничій лінії поверхні слябів, які виготовляються в безперервному процесі від безперервного розливання до гарячої прокатки, наприклад, процесом CSP з розташованою між машиною для лиття і станом гарячої прокатки нагрівальною піччю. В установках безперервного розливання, зокрема, установках для лиття слябів, таких як, наприклад, установки CSP, безперервно литі заготовки виготовляються з розмірами, близькими до кінцевого продукту. Оскільки сляби знаходяться на відстані усього лише декількох робочих етапів від кінцевого продукту, важлива наявність гладкої і поверхня сляба, що не має дефектів. Тонкі і товсті сляби, які виробляються на безперервно діючих установках для безперервного лиття з товщиною до 400 мм поблизу поверхні і на ній можуть мати невеликі несуцільності і залишки ливарного порошку, а в близькій до поверхні крайовій області - зміни хімічного складу. Несуцільності являють собою, наприклад, відбитки зворотно-поступального руху, які неминучі з технологічних причин, і, наприклад, також пори. Хімічні зміни складу сталі в близькій до поверхні крайовій області можуть бути викликані масообміном між сталлю і ливарним порошком, зумовленим дифузійними процесами при високих температурах в кристалізаторі. Меншого розміру несуцільності, залишки ливарного порошку і зміни хімічного складу поблизу поверхні значною мірою усуваються під час процесу розливання і нагрівання і при розкочуванні сляба. У несприятливих випадках, однак, залишаються видимі «косметичні» поверхневі явища на травленій гарячекатаній смузі, наприклад, у вигляді тіньових відбитків зворотнопоступального руху. У EP 0 867 239 B1 описаний спосіб виготовлення гарячекатаної широкої штаби, при якому безперервно лита заготовка сляба ділиться на частині і після термічної обробки в прохідній печі розкочується. Щоб удосконалити якість поверхні частин сляба перед прокаткою, пропонується перервати термообробку дефектної ділянки сляба для механічної обробки поверхні шляхом шліфування або вогневого зачищення в пристрої для механічної обробки поверхні, і виконувати механічну обробку з варійованою швидкістю, що не залежить від швидкості розливання. У випадку необхідності ділянка сляба для механічної обробки його поверхні транспортується в сегмент прохідної печі, розташований збоку, поруч з виробничою лінією. Спосіб і пристрій для поліпшення поверхні безперервнолитої заготовки, переважно з установки для безперервного лиття слябів, шляхом видалення в лінії поверхні безперервної литої заготовки відомі з EP 1 093 866 A2. Видалення виконується після проходження через нагрівальну піч, незадовго перед прокаткою безперервнолитої заготовки у виробничій лінії. При цьому застосовуються електрична дуга, лазерні промені або механічні засоби, однак переважно гаряче вогневе зачищення за допомогою, встановленої у виробничій лінії машини для вогневого зачищення з подальшою механічною обробкою поверхні безперервнолитої заготовки або без неї. Щоб уникнути або щонайменше суттєво зменшити повторне окиснення або утворення вторинної окалини на обробленій поверхні, переважно здійснювати прокатку безпосередньо після гарячого вогневого зачищення або тримати безперервнолиту заготовку в середовищі інертного газу або димового газу. Виходячи з викладеного рівня техніки, в основу винаходу постановлена задача, створити спосіб і пристрій для обробки у виробничій лінії поверхні слябів, виготовлених безперервним способом, наприклад, процесом CSP, за допомогою яких можуть виготовлятися гарячекатані штаби з високим виходом придатного і чудовою якістю поверхні, і за допомогою яких можуть повністю запобігатися описані вище залишкові «косметичні» поверхневі явища. Поставлена задача вирішується за допомогою відмітних ознак п. 1 формули винаходу за рахунок того, що за допомогою окиснювального полум'я або, відповідно, окиснювальної газової суміші, нанесеної на верхню і нижню сторону сляба за допомогою окиснювального пристрою, що містить форсунку або, відповідно, подібні форсунці пристрої, цілеспрямовано піддається окисненню певний поверхневий шар сляба з товщиною шару аж до 4 мм на стороні сляба; при цьому продукт окиснення на поверхні сляба може бути твердим або рідким. Для цілеспрямованого одержання товщини окислених шарів виконується наступне регулювання, яке може робитися окремо або в комбінації: - варіювання окиснювального потенціалу, що подається з метою окиснення поверхні сляба, на цю поверхню полум'я або, відповідно, газової суміші, - варіювання об'ємних витрат газів, що застосовуються для окиснення, - варіювання окиснювального потенціалу і/або об'ємних витрат газів, що застосовується для окиснення, залежно від параметрів процесу, таких як, наприклад, швидкість транспортування слябів і тип сталі, 1 UA 104791 C2 5 10 15 20 25 30 35 40 45 50 55 60 - варіювання відстані і кута форсунок або, відповідно, подібних до форсунок пристроїв, відносно поверхні сляба, - виконання і кількість форсунок або, відповідно, подібних до форсунок пристроїв. Запропонована винаходом обробка окисненням поверхні слябів у виробничій лінії за допомогою окиснювального полум'я або, відповідно, за допомогою окиснювальної газової суміші, яка може також застосовуватися для екстремально тонких слябів, які називаються тонкими слябами, пов'язана з наступними попередніми і подальшими етапами обробки, що виконуються у виробничій лінії. Перед обробкою окисненням поверхня сляба звільняється від окалини, що є природним чином. Це відбувається за допомогою пристрою для гідрозбивання окалини, який може працювати в області низького тиску або високого тиску. Після обробки окисненням для надання крихкості шарам (оксидний шар, а також окалина, що знову утворилася), що утворилися, ці шари охолоджуються за допомогою змочувальних форсунок, наприклад, за допомогою води. Потім за допомогою подальшої пари роликів ці шари механічно дробляться і після цього віддаляються за допомогою пристрою для гідрозбивання окалини. Залежно від наявних умов площі, обробка поверхні сляба у виробничій лінії може виконуватися після виходу з машини для лиття і перед входом в нагрівальну піч або, альтернативно, після виходу з нагрівальної печі і перед входом в стан гарячої прокатки. Якщо обробка поверхні виконується до нагрівальної печі, для видалення шарів, що утворилися може застосовуватися пристрій для гідрозбивання окалини під низьким тиском (пристрій для гідрозбивання окалини зі слябів під тиском 100 бар), може застосовуватися після пристрою для обробки поверхні. У цьому випадку пара роликів, що застосовується для механічного дроблення шарів, що утворилися, служить також парою подаючих роликів для наявного пристрою для гідрозбивання окалини під високим тиском. Відповідно до винаходу вся необхідна для обробки поверхні апаратура і пристрої переважно окремо або разом виконані з можливістю введення у виробничу лінію і виведення з неї, так що, залежно від параметрів процесу, таких як, наприклад, тип сталі, швидкість розливання, нестійкі стани процесу, обробка поверхні може вибірково обмежуватися частиною обсягу виробництва, а не всім обсягом виробництва. Крім того, ця апаратура і пристрої, нарівні з можливістю їх пересування, можуть бути виконані і розташовані всередині виробничої лінії так, щоб обробка поверхні могла виконуватися вибірково по всій ширині сляба або будучи цілеспрямовано обмеженою локальними або, відповідно, ізольованими ділянками ширини або довжини сляба. Нижче на прикладах здійснення, зображених на схематичних фігурах креслень, більш детально пояснюються інші деталі і переваги винаходу. Показано: фіг. 1: виробнича лінія CSP з обробкою поверхні перед нагрівальною піччю, фіг. 2: фрагмент фіг. 1 з пристроєм для обробки поверхні, фіг. 3: фрагмент фіг. 1 з альтернативним розташуванням пристрою для обробки поверхні, фіг. 4: виробнича лінія CSP з обробкою поверхні після нагрівальної печі, фіг. 5: фрагмент фіг. 4 з пристроєм для обробки поверхні. На фіг. 1 зображений вигляд в перспективі технологічної схеми обладнання виробничої лінії 1 CSP з її основними частинами обладнання, CSP машиною 2 для лиття, нагрівальною піччю 3 і станом 4 гарячої прокатки, причому в напрямку 11 виробництва (на фігурі креслення зліва направо) сляб відливається, нагрівається і потім піддається гарячій прокатці. На цій технологічній схемі обладнання область виробничої лінії 1 CSP між машиною 2 для лиття і нагрівальною піччю 3, в якій виконується запропонована винаходом обробка поверхні, виділена штриховою лінією. На фіг. 2 показана відповідно виділена штриховою лінією область фіг. 1 на збільшеному вигляді збоку, починаючи від вихідних правильно-тягнучих пристроїв 6 CSP машини 2 для лиття, з розташованими після них ножицями 7 для одержання слябів кратної довжини. У напрямку 11 виробництва після ножиць 7 знаходиться пристрій 20 для обробки поверхні, що складається з пристрою 22 для гідрозбивання окалини під низьким тиском або високим тиском для видалення наявної природним чином окалини, окиснювальний пристрій 21, забезпечений форсунками або, відповідно, подібними форсункам пристроями, за допомогою якого окиснювальне полум'я або, відповідно, окиснювальна газова суміш цілеспрямовано наноситься 2 UA 104791 C2 5 10 15 20 25 30 35 40 45 на поверхню сляба 5, і змочувальні форсунки 23 для охолоджування, наприклад, водою і для придання крихкості одержаним оксидним шарам, а також окалині, що знову утворилася. У напрямку 11 виробництва після цього пристрою 20 для обробки поверхні розташована пара 8 роликів, задачею яких є механічне дроблення окрихчених продуктів окиснення, які потім видаляються з поверхні сляба за допомогою додаткового пристрою 9 для гідрозбивання окалини під низьким тиском. На фіг. 2 зображений пристрій 20 для обробки поверхні у вигляді закритого вузла з чорним обрамленням, щоб визначити, що пристрій 20 для обробки поверхні як одне ціле може виводитися з виробничої лінії 1. На фіг. 3 показаний альтернативний пристрій 20 для обробки поверхні в напрямку 11 виробництва перед ножицями 7. По порівнянню з фіг. 2 немає ніяких інших змін, так що використовувані тут посилальні позначення і описане на фіг. 2 виконання обробки поверхні стосуються також фіг. 3. Інше можливе переміщене розташування пристрою 20 для обробки поверхні зображене на фіг. 4 і 5. На фіг. 4, на якій показана виробнича лінія 1' CSP, відповідна фіг. 1, область виробничої лінії 1' CSP між нагрівальною піччю 3 і станом 4 гарячої прокатки, в якому тепер виконується запропонована винаходом обробка поверхні, також виділена штриховою лінією. На фіг. 5 ця виділена штриховою лінією область фіг. 4 зображена на збільшеному вигляді збоку. Починаючи на фігурі креслення зліва від виходу з нагрівальної печі 3, в напрямку 1 виробництва між нагрівальною піччю 3 і ножицями 7 знаходиться пристрій 20 для обробки поверхні. На відміну від фіг. 2 і 3, при цьому розташуванні може застосовуватися традиційний пристрій 10 для гідрозбивання окалини під високим тиском, що є перед станом 4 гарячої прокатки (на цій фігурі креслення не зображеним), так що можна обійтися без пристрою 9 для гідрозбивання окалини під низьким тиском, що застосовується на фіг. 2 і 3. Крім того, переважно пара 8 роликів, яка необхідна для механічного дроблення поверхневих шарів, що утворилися, може служити як пара подавальних роликів для наявного пристрою 10 для гідрозбивання окалини під високим тиском. За винятком викладених відмінностей, інші пристрої, забезпечені тими ж самими посилальними позначеннями, а також виконання обробки поверхні відповідають опису до фіг. 2 креслення. Список посилальних позначень: 1, 1' Виробнича лінія CSP 2 CSP Машина для лиття 3 Нагрівальна піч 4 Стан гарячої прокатки 5 Сляб 6 Правильно-тягнучі пристрої машини для лиття 7 Ножиці 8 Пара роликів 9 Пристрій для гідрозбивання окалини під низьким тиском 10 Пристрій для гідрозбивання окалини під високим тиском 11 Напрямок виробництва 20 Пристрій для обробки поверхні 21 Окиснювальний пристрій, забезпечений форсунками або, відповідно, подібним до форсунок пристроєм 22 Пристрій для гідрозбивання окалини під низьким тиском або високим тиском 23 Змочувальні форсунки ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб поліпшення якості поверхні шляхом обробки у виробничій лінії поверхні слябів (5), які виготовляються в безперервному процесі від безперервного розливання до гарячої прокатки, наприклад, процесом CSP, з розташованою між CSP машиною (2) для лиття і станом (4) гарячої прокатки нагрівальною піччю (3), причому за допомогою нанесення на верхню і нижню сторони сляба (5) за допомогою окиснювального пристрою (21), що містить форсунку або, відповідно, подібні до форсунки пристрої, окиснювального полум'я або, відповідно, окиснювальної газової суміші цілеспрямовано піддають окисненню певний поверхневий шар сляба (5) з товщиною шару на стороні сляба до 4 мм, при цьому продукт окиснення на поверхні сляба може бути твердим або рідким, який відрізняється тим, що обробка окисненням поверхні слябів за допомогою окиснювального полум'я або, відповідно, за допомогою окиснювальної газової суміші пов'язана з наступними етапами обробки, що виконуються у виробничій лінії: 3 UA 104791 C2 5 10 15 20 25 30 35 40 45 50 55 перед обробкою окисненням поверхню сляба звільняють від наявної природним чином окалини за допомогою пристрою (22) для гідрозбивання окалини під низьким тиском або високим тиском; після обробки окисненням оксидний шар, що утворився, а також окалину, що знову утворилася, охолоджують для окрихчування за допомогою форсунок (23), що змочують водою, або інших належних середовищ або, відповідно, подачі середовищ, механічно дроблять за допомогою пари (8) роликів і видаляють за допомогою пристрою (9) для гідрозбивання окалини під низьким тиском або наявного пристрою (10) для гідрозбивання окалини під високим тиском з поверхні сляба. 2. Спосіб за п. 1, який відрізняється тим, що для цілеспрямованого одержання товщини окиснених шарів застосовують наступні регулювання окиснювального пристрою (21), які можуть виконуватися окремо або в комбінації: варіювання окиснювального потенціалу, що подається для окиснення поверхні сляба на цю поверхню полум'я або, відповідно, газової суміші; варіювання об'ємних витрат газів, що застосовуються для окиснення; варіювання окиснювального потенціалу і/або об'ємних витрат газів, що застосовуються для окиснення, залежно від параметрів процесу, таких як, наприклад, швидкість транспортування слябів і тип сталі; варіювання відстані і кута форсунок або, відповідно, подібних до форсунок пристроїв окиснювального пристрою (21) відносно поверхні сляба; виконання і кількість форсунок або, відповідно, подібних до форсунок пристроїв (21). 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що обробку поверхні виконують по всій ширині сляба. 4. Спосіб за п. 1 або п. 2, який відрізняється тим, що обробку поверхні виконують цілеспрямовано з варійованим обмеженням локальними або, відповідно, ізольованими ділянками ширини або довжини сляба. 5. Спосіб за п. 3 або п. 4, який відрізняється тим, що залежно від параметрів процесу, таких як, наприклад, тип сталі, швидкість розливання, нестійкі стани процесу, обробку поверхні обмежують частиною обсягу виробництва. 6. Спосіб за одним із пп. 3-5, який відрізняється тим, що залежно від наявних умов площі, обробка поверхні сляба (5) у виробничій лінії виконується після виходу з машини (2) для лиття і перед входом в нагрівальну піч (3) або, альтернативно, після виходу з нагрівальної печі (3) і перед входом в стан (4) гарячої прокатки. 7. Пристрій для поліпшення якості поверхні шляхом обробки у виробничій лінії поверхні слябів, які виготовляються в безперервному процесі від безперервного розливання до гарячої прокатки, наприклад, процесом CSP, з розташованою між CSP машиною (2) для лиття і станом (4) гарячої прокатки нагрівальною піччю (3), зокрема для здійснення способу за будь-яким із пп. 1-6, який відрізняється тим, що передбачений пристрій (20) для обробки поверхні, що включає в себе: пристрій (22), що експлуатується з низьким або високим тиском для гідрозбивання окалини; окиснювальний пристрій (21), що містить форсунку або, відповідно, подібний до форсунки пристрій, для нанесення на поверхню сляба окиснювального полум'я або, відповідно, окиснювальної газової суміші; змочувальні форсунки (23) для охолоджування і для окрихчування шарів, одержаних на поверхні сляба за допомогою окиснення за допомогою форсунок або, відповідно, подібних до форсунок пристроїв окиснювального пристрою (21); причому після цього пристрою (20) для обробки поверхні розташована пара (8) роликів для механічного дроблення окрихчених шарів, а також пристрій (9, 10) для гідрозбивання окалини, що експлуатується в області низького або високого тиску, для видалення роздроблених шарів з поверхні сляба. 8. Пристрій за п. 7, який відрізняється тим, що апаратура і пристрої (21, 22, 23) пристрою (20) для обробки поверхні, а також всі подальші пристрої (8, 9) виконані з можливістю варійованого введення окремо або разом у виробничу лінію і виведення з неї. 9. Пристрій за п. 7 або п. 8 який відрізняється тим, що необхідна для обробки поверхні апаратура і пристрої (21, 22, 23, 8, 9), нарівні з можливістю їх пересування, виконані і розташовані всередині виробничої лінії так, щоб обробка поверхні могла виконуватися по всій ширині сляба або вибірково, будучи цілеспрямовано обмеженою локальними або, відповідно, ізольованими ділянками ширини або довжини сляба. 4 UA 104791 C2 5 UA 104791 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for in-line surface treatment of slabs

Автори англійськоюBilgen, Christian, Boecher, Tilmann, Neumann, Luc, Gathmann, Marcel, Klinkenberg, Christian

Автори російськоюБильген Кристиан, Бехер Тильманн, Нойманн Лук, Гатманн Марсель, Клинкенберг Кристиан

МПК / Мітки

МПК: B23K 7/06, B21B 45/00

Мітки: спосіб, виробничий, поверхні, лінії, слябів, обробки, пристрій

Код посилання

<a href="https://ua.patents.su/8-104791-sposib-i-pristrijj-dlya-obrobki-poverkhni-slyabiv-u-virobnichijj-lini.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для обробки поверхні слябів у виробничій лінії</a>

Попередній патент: Мальтійський механізм з корекцією руху вхідної ланки

Наступний патент: Леткий інгібітор атмосферної корозії

Випадковий патент: Спосіб одержання імунобіологічного засобу у формі пінного аерозолю для лікування дерматологічних захворювань інфекційної етіології