Спосіб одержання магнітного шаруватого матеріалу

Номер патенту: 105594

Опубліковано: 26.05.2014

Автори: Хуторний Сергій Валерійович, Семко Людмила Степанівна, Горбик Петро Петрович

Формула / Реферат

1. Спосіб одержання магнітного шаруватого матеріалу, який має внутрішній шар магнетиту та поверхневий шар оксиду титану, включає одержання суспензії (або магнітної рідини) магнетиту, додавання модифікуючої композиції на основі розчину прекурсору оксиду титану, взятих з ряду ортотитанатів, перемішування та сушіння, нагрівання до 400 °C та термообробку, яку ведуть у вакуумі при тиску 1,3 (10-3-10-1) Па або в атмосфері аргону при температурі 400-700 °C, який відрізняється тим, що після сушіння проводять промивку адсорбенту у розчиннику, а модифікуючий агент додатково містить формоутворювачі структури поверхні, які застосовують при такому співвідношенні, мас. %:

формоутворювач структури поверхні

0,016-35,10

прекурсор оксиду титану

64,90-99,984

2. Спосіб за п. 1, який відрізняється тим, що як формоутворювач структури поверхні застосовують поверхнево-активну речовину або полімер, або їх суміш, або іншу прийнятну композицію, яку додають до модифікуючого агента на основі прекурсору оксиду титану, зокрема ортотитанатів.

3. Спосіб за п. 1, який відрізняється тим, що маса поверхневого шару оксиду титану на поверхні магнетиту становить 9,09-37,50 % від загальної маси магнітного шаруватого матеріалу.

Текст

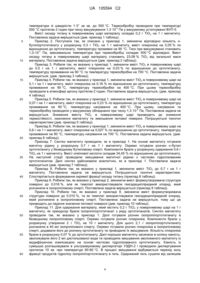

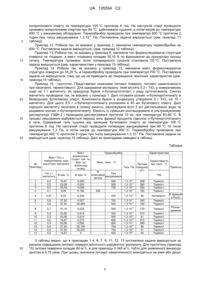

Реферат: UA 105594 C2 (12) UA 105594 C2 Заявлений спосіб одержання магнітного шаруватого матеріалу має внутрішній шар магнетиту та поверхневий шар оксиду титану, включає одержання суспензії (або магнітної рідини) магнетиту, додавання модифікуючої композиції на основі розчину прекурсору оксиду титану, взятих з ряду ортотитанатів, перемішування та сушіння, нагрівання та термообробку, яку ведуть у вакуумі при відповідному тиску або в атмосфері аргону при відповідній температурі. Після сушіння проводять промивку адсорбенту у розчиннику, а модифікуючий агент додатково містить формоутворювачі структури поверхні. UA 105594 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної технології, а саме до способів одержання магнітного шаруватого матеріалу, який може бути використаний як магнітодіелектрик у радіотехніці, як адсорбент та як матриця для нанесення лікарських препаратів в медицині. Відоме використання магнітних матеріалів, в яких ядром є такі метали як Fe, Ni, Co або оксиди металу Fе3О4, γ-Fе2О3, а вказане ядро покрито зовнішнім шаром із полімеру або неорганічного матеріалу. Відомий спосіб одержання магнітного шаруватого матеріалу (див. Иммобилизованные клетки и ферменты. Методы /под ред. Дж. Вудворда / Пер. с анг. - М: Мир; 1988. - с. 41), який включає одержання суспензії магнетиту, додавання хлориду титану, додавання води, нейтралізацію розчином гідроксиду амонію при неперервному перемішуванні, видалення надлишку рідини та промивку. Сукупними суттєвими ознаками винаходу, який заявляється, та описаного аналога є отримання суспензії магнетиту та нанесення гідрооксиду титану на поверхню магнетиту. Причини, що перешкоджають одержанню технічного результату заявленого винаходу, є наявність в поверхневому шарі гідроксиду титану на поверхні магнетиту великої кількості гідроксильних груп і води, що приводить до окислення магнетиту і погіршення магнітних характеристик магнітного носія. При нагріванні матеріалу до температури 450 °C та витримуванні його протягом 2 годин втрачаються його магнітні властивості. Крім того, матеріал має малу питому поверхню. Відомий спосіб одержання магнітного шаруватого матеріалу (див. ст. А.П. Шпак та ін. Одержання магніточутливих нанокомпозитів Fе3О4-ТiO2 методом рідиннофазового молекулярного нашарування / Наносистеми, наноматеріали, нанотехнології. - 2006. - т.4, № 3, С. 623-632), який включає одержання суспензії високодисперсного магнетиту в ССl 4, додавання трикратного надлишку ТіСl4 (прекурсор), проведення синтезу протягом 4 годин при температурі кипіння ССl4 при постійному перемішуванні, охолодження, фільтрування, промивку ССl4, витримку в ексикаторі в атмосфері насиченої водяної пари на кілька годин. При нанесенні другого шару спочатку робили висушування при температурі 120 °C для видалення адсорбованої води, а потім повторно обробляли ТіСl4 за вище описаним методом. Термообробку проводили при температурі 460 °C на повітрі. Сукупними суттєвими ознаками заявленого винаходу та описаного аналога є одержання суспензії магнетиту, додавання прекурсору в розчиннику, проведення гідролізу, сушіння та термообробки. Причини, що перешкоджають одержанню технічного результату заявленого винаходу, є недостатньо висока якість магнітного шаруватого матеріалу у зв'язку з недостатньо високим значенням питомої поверхні, малою термостійкістю. Крім цього, низький вихід готового продукту, складний спосіб одержання матеріалу із-за багатостадійного синтезу та використання шкідливого розчинника, значно погіршують спосіб одержання матеріалу. Відомий спосіб одержання магнітного шаруватого матеріалу (див. патент України № 94069 С2, МПК В 32 В 005/16, 2011.01.), найбільш близького за технічним результатом, який досягається, сукупністю суттєвих ознак та вибраному нами за прототип, який включає синтез магнетиту, додавання модифікуючого агента, перемішування та сушіння, попереднє вакуумування при тиску 1,3-13 Па, нагрівання при температурі 110-700 °C та термообробку, яку -3 -1 ведуть в атмосфері аргону або у вакуумі при тиску 1,3(10 -10 ) Па та при температурі 400700 °C. Сукупними суттєвими ознаками заявленого винаходу та прототипу є синтез магнетиту, додавання модифікуючого агента, перемішування, сушіння, термообробка. Причини, що перешкоджають одержанню технічного результату заявленого винаходу, є недостатньо висока якість магнітного шаруватого матеріалу у зв'язку з його низькою питомою поверхнею. В основу винаходу, який заявляється, поставлено задачу одержати магнітний шаруватий матеріал, який би у результаті заявлених дій забезпечив покращення якості матеріалу. Це досягається за рахунок підвищення питомої поверхні, що приводить до підвищення адсорбційної ємності матеріалу при використанні його як адсорбенту або матриці при подальшому його модифікуванні. Поставлена задача вирішується тим, що в способі одержання магнітного шаруватого матеріалу, який має внутрішній шар магнетиту та зовнішній шар оксиду титану, включає синтез магнетиту, одержання суспензії (або магнітної рідини) магнетиту, додавання модифікуючої композиції на основі розчину прекурсору оксиду титану, взятих з ряду ортотитанатів, перемішування та сушіння, нагрівання до 400 °C та термообробку, яку ведуть у вакуумі при -3 -1 тиску 1,3(10 -10 ) Па або в атмосфері аргону при температурі 400-700 °C, згідно з винаходом, 1 UA 105594 C2 5 10 після сушіння проводять промивку адсорбенту у розчиннику, а модифікуючий агент додатково містить формоутворювачі структури поверхні, які застосовують при такому співвідношенні, мас. %: формоутворювач 0,016-35,10 структури поверхні прекурсор оксиду титану 64,90-99,984 Як формоутворювач структури поверхні застосовують поверхнево-активну речовину або полімер, або їх суміш, або іншу прийнятну композицію, яку додають до модифікуючого агента на основі прекурсору оксиду титану, зокрема ортотитанатів. Маса поверхневого шару оксиду титану на поверхні магнетиту становить 9,09-37,50 % від загальної маси магнітного шаруватого матеріалу. Для здійснення способу одержання магнітного шаруватого матеріалу використовували наступні реагенти: бутиловий спирт С4Н9О7 н-бутилортотитанат зопропілортотитанат ізопропіловий спирт плюронік Вода дистильована Н2О Аргон Аміак Солі заліза: FeSO4 FeCl3 15 20 25 30 35 40 ТУ 6-09-1708-77 фірма "НВП" Альфарус фірма Олдрідж (Євросоюз) фірма Олдрідж (Євросоюз) ГОСТ 9805-84 фірма Олдрідж (Євросоюз) ГОСТ 6709-72 ГОСТ 10157-79 ГОСТ 3760-79 ГОСТ 4148-78 ГОСТ 4147-78 Запропонований спосіб одержання магнітного шаруватого матеріалу базується на реакції перетворення ортотитанату, наприклад, н-бутилортотитанату, на поверхні магнетиту в ТіО 2 у присутності формоутворювача поверхні. Це перетворення складається з таких процесів: гідролізу; наступної конденсації продуктів гідролізу з утворенням полімерів; видалення формоутворювача поверхні та руйнування полімеру при підвищенні температури з утворенням аморфного ТіО2. Магнітний шаруватий матеріал одержували наступним чином. Спочатку одержували магнетит у сухому вигляді або у вигляді суспензії, або магнітної рідини. Далі брали ортотитанат, наприклад н-бутилортотитанат, або ізопропілортотитанат. На першій стадії ортотитанат розчиняли у відповідному розчиннику. Окремо готували розчин поверхнево-активної речовини (ПАР) або полімеру, або іншої прийнятної речовини у відповідному розчині, яка видаляється в процесі синтезу, додавали його до розчину ортотитанату та проводили їх змішування. Далі проводили змішування суспензії магнетиту або зволоженого магнетиту, або магнітної рідини з модифікуючою композицією на основі розчину ортотитанату та формоутворювача поверхні, в ультразвуковому диспергаторі УЗДН-2 протягом 10-20 хв. в інтервалі температур 50-90 °C. Одержаний гель сушили у сушильній шафі в інтервалі температур 80-110 °C до постійної маси. На наступному етапі при температурі 2090 °C здійснювали промивання порошку водою для проведення остаточного гідролізу та часткового видалення формоутворювача поверхні. Далі проводили сушіння та нагрівання до температури 400 °C при поступовому підвищенні температури зі швидкістю 1-3° за хв. Потім -3 -1 проводили вакуумування у вакуумному устаткуванні ВУП-5 при тиску 1,3(10 -10 ) Па до 400700 °C та витримували за цієї температури 0,5-3 години або, замість вакуумування, нагрівали в атмосфері аргону поступово підвищуючи температуру від 110 до 400-700 °C та витримували при певній температурі в цьому інтервалі 2-3 години. Формоутворюючу речовину брали у такому співвідношенні, мас. %: формоутворювач структури 0,016-35,10 поверхні прекурсор оксиду титану 64,90-99,984, а маса шару оксиду титану на поверхні магнетиту становила 9,09-37,50 % від загальної маси магнітного шаруватого матеріалу. Формоутворювач структури поверхні сприяє утворенню розвиненої певної структури поверхні магнітного шаруватого матеріалу. Як формоутворювачі структури поверхні можуть застосовуватися речовини або їх суміші, що видаляються в процесі термообробки матеріалу та сумісні із відповідними ортотитанатами у відповідних розчинах, переважно, в водно-спиртових. 2 UA 105594 C2 5 10 15 20 25 30 35 40 45 50 55 60 Нами запропоновано ПАР, наприклад, олеїнову кислоту, бутиловий ефір олеїнової кислоти, галогеніди алкілпіридинія, полімери такі, як полівініловий спирт, декстран, поліетиленгліколь, поліпропіленгліколь або кополімери (поліетиленгліколь-блок-поліпропіленгліколь-блокполіетиленгліколь (плюронік)), або спирти, такі, як гліцерин або інші прийнятні речовини. В залежності від використаних формоутворювачів поверхні можна регулювати структуру поверхні. Наприклад, використання як темплата плюроніка сприяє утворенню пор гексагональної форми. У зв'язку з тим, що товщина зовнішнього шару оксиду титану заявленого матеріалу знаходиться в нанометровому діапазоні (від 0,5 до 7 нм), строго упорядковану структуру важко одержати. Проте, для підвищення питомої поверхні наноструктурованого матеріалу, необов'язково формування упорядкованої мезопористої структури поверхні. Синтез шаруватого матеріалу потрібно проводити таким чином, щоб не відбувалося окиснення магнетиту та не відбулося зниження його магнітних характеристик (питомої намагніченості насичення). При цьому, в процесі синтезу необхідне видалення формоутворювача поверхні. Для підтвердження позитивного ефекту винаходу запропоновано наступні методи дослідження. Питому поверхню вихідного Fе3О4 та зразків Fе3О4/TiO2 визначали по адсорбції азоту (метод БЭТ) на установці "Kelvin-1042" (Costech International Instruments). Термічну стійкість магнітного шаруватого матеріалу оцінювали наступним чином. Необхідну кількість магнітного порошку, вкритого оксидом титану, нагрівали зі швидкістю 2 °C на хвилину на повітрі до температур 390, 400, 500, 700, 720 та 900 °C і витримували за цієї температури 1 годину. Проводили охолодження із швидкістю 5° на хвилину до 20 °C та методом рентгенофазового аналізу визначали наявність немагнітної фракції α -Fе2О3, що утворилася після часткового окислення магнетиту. Дифрактограми зразків реєстрували на дифрактометрі ДРОН-УМ1 у випромінені Сu kα лінії аноду та Ni фільтром у відбитому пучку з використанням фокусування рентгенівських променів за Брегом-Брентано. Магнітні властивості магнітного шаруватого матеріалу досліджували на вібраційному магнітометрі у сталих магнітних полях з напруженістю магнітного поля до 150 кА/м. На основі експериментальних результатів будували циклічні залежності значень питомої намагніченості (σi) від напруженості магнітного поля (петлі гістерезису). Використовуючи ці залежності, визначали наступні магнітні характеристики порошків магнетиту та нанокомпозитів: значення граничної питомої намагніченості при насиченні (σs), залишкової питомої намагніченості (σr), коерцитивної сили Нс. Суть винаходу пояснюється конкретними прикладами виконання. Приклад 1. Синтез магнітного шаруватого матеріалу з поверхневим шаром оксиду титану одержують наступним чином. Спочатку одержують порошок магнетиту за реакцією співосадження розчину дво- і тривалентного заліза у лужному середовищі при співвідношенні мас FeSO4 та FeCl3 відповідно: 1 до 2. Для одержання 10 г магнетиту беруть 12 г FeSO4·7H2O та 23 г FeCl3·6H2O. Сульфат заліза спочатку розчиняють у 100 мл дистильованої води при 20 °C. Стехіометричну кількість FeCl3 нагрівають до 42 °C та вливають до попереднього розчину солей заліза. Розчин солей заліза додають до водного розчину аміаку з концентрацією 25 %, ретельно перемішують протягом 15 хвилин при температурі 35-40 °C та рН = 9-10. В результаті отримують золь магнетиту, який осаджують у постійному магнітному полі. Осад 10 разів промивають дистильованою водою шляхом декантації і очищують від побічних продуктів синтезу, використовуючи магнітне поле. Далі проводять сушіння одержаного осаду при температурі 80 °C у сушильній шафі до тих пір, поки вміст води у порошку магнетиту не досягне 10 %. Після цього беруть 11 г зволоженого магнетиту у розрахунку отримання 12 г порошку, який містить 0,2 г оксиду титану у поверхневому шарі на 1 г магнетиту. Далі готували розчин н-бутилортотитанату в безводному бутиловому спирті. Компоненти брали у розрахунку утворення 2 г ТіО 2 на 10 г магнетиту. Для цього 8,5 г н-бутилортотитанату розчиняли в 40 мл бутилового спирту. Окремо готували розчин плюроніка в бутиловому спирті, додавали його до розчину ортотитанату та проводили їх змішування. Кількість плюроніка брали в розрахунку 0,08 % до ортотитанату. Далі порошок магнетиту засипали в скляну ємність, зволожували його 2 мл дистильованої води та проводили змішування зволоженого магнетиту із модифікуючою композицією на основі ортотитанату та формоутворювача поверхні у ультразвуковому диспергаторі УЗДН-2 протягом 10-20 хв. в інтервалі температур 50-90 °C. В процесі змішування відбувається перехід золь фракції продуктів гідролізу н-бутилортотитанату в гель. Одержаний гель сушили від залишків бутилового спирту за температури 105 °C протягом 6 год. На наступній стадії проводили промивку отриманого порошку дистильованою водою при температурі 80 °C. Далі проводили сушіння та нагрівання в інтервалі температур 110-500 °C при поступовому підвищенні 3 UA 105594 C2 5 10 15 20 25 30 35 40 45 50 55 60 температури зі швидкістю 1-3° за хв. до 500 °C. Термообробку проводили при температурі -3 500 °C протягом 2 годин при тиску вакуумування 1,3·10 Па у вакуумному устаткуванні ВУП-5. Вміст оксиду титану в поверхневому шарі матеріалу складає 0,2 г ТіО 2 на 1 г магнетиту. Поставлена задача вирішується (див. приклад 1 таблиці). Приклад 2. Поступали так, як описано у прикладі 1, змінюючи відповідно кількість нбутилортотитанату у розрахунку 0,3 г ТіО2 на 1 г магнетиту, вміст плюроніка на 0,05 % по відношенню до ортотитанату, температуру промивки на 90 °C. Тиск при вакуумуванні становить -2 1,3-10 Па, максимальна температура при термообробці складає 500 °C відповідно. Вміст оксиду титану в поверхневому шарі матеріалу становить 23,08 % ТіО2 від загальної маси матеріалу. Поставлена задача вирішується (див. приклад 2 таблиці). Приклад 3. Робили так, як вказано у прикладі 1, змінюючи вміст ТіО 2 в поверхневому шарі до 0,5 г на 1 г магнетиту, вміст плюроніка на 0,03 % по відношенню до ортотитанату, температуру промивання на 90 °C та температуру термообробки на 700 °C. Поставлена задача вирішується, (див. приклад 3 таблиці). Приклад 4. Робили так, як вказано у прикладі 1, змінюючи вміст ТіО2 в поверхневому шарі на 0,1 г на 1 г магнетиту, вміст плюроніка на 0,16 % по відношенню до ортотитанату, температуру промивання на 90 °C, температуру термообробки на 400 °C. При цьому термообробку проводили в атмосфері аргону протягом 2 годин. Поставлена задача вирішується, (див. приклад 4 таблиці). Приклад 5. Робили так, як вказано у прикладі 1, змінюючи вміст ТіО 2 в поверхневому шарі на 0,07 г на 1 г магнетиту, вміст плюроніка на 0,23 % по відношенню до ортотитанату, температуру промивання на 90 °C, температуру нагрівання на 400 °C. При цьому, нагрівання та -3 термообробку проводили у вакуумному обладнанні при тиску 1,3-10 Па. Поставлена задача не вирішується. Зниження вмісту ТіО2 в поверхневому шарі призводить до зниження термостійкості, окиснення магнетиту та зменшення питомої поверхні. Погіршуються технічні характеристики (див. приклад 5 таблиці). Приклад 6. Робили так, як вказано у прикладі 1, змінюючи вміст ТіО 2 в поверхневому шарі на 0,6 г на 1 г магнетиту, вміст плюроніка на 0,027 % по відношенню до ортотитанату, температуру промивання на 90 °C, температуру нагрівання на 700 °C. Поставлена задача вирішується, (див. приклад 6 таблиці). Приклад 7. Синтез магнетиту проводили, як в прикладі 1. На основі магнетиту готували магнітну рідину у розрахунку 0,7 г на 1 г магнетиту. Окремо готували розчин н-бутил ортотитанату у безводному бутиловому спирті. Компоненти брали у розрахунку одержання 0,6 г ТіО2 на 1 г магнетиту. Вміст олеїнової кислоти складав 34,45 % по відношенню до ортотитанату. На наступній стадії проводили змішування магнітної рідини з частково гідролізованим ортотитанатом. Далі синтез здійснювали аналогічно, як в прикладі 1. Поставлена задача вирішується (див. приклад 7 таблиці). Приклад 8. Робили так, як вказано у прикладі 1, змінюючи вміст ТіО2 до 0,7 г на 1 г магнетиту. Поставлена задача не вирішується. Погіршуються технічні характеристики. Спостерігається формування окремої фракції оксиду титану (приклад 8 таблиці). Приклад 9. Робили так, як вказано у прикладі 2, змінюючи вміст формоутворювача структури поверхні до 0,016 %, але як темплат використовували гексадецилпіридиній хлорид, який розчиняли в ізопропіловому спирті. Поставлена задача вирішується (приклад 9 таблиці). Приклад 10. Робили так, як вказано у прикладі 9, змінюючи вміст формоутворювача структури поверхні до 0,010 %, та як темплат використовували гексадецилпіридиній хлорид, який розчиняли в ізопропіловому спирті. Поставлена задача не вирішується, тому що це призводить до падіння значення питомої поверхні (див. приклад 10 таблиці). Приклад 11. Для одержання матеріалу, який містить 0,2 г ТіСl 2 у поверхневому шарі на 1 г магнетиту, як прекурсор брали ізопропілортотитанат з ряду ортотитанатів. Синтез магнетиту проводили так, як вказано у прикладі 1. Далі готували розчин ізопропілортотитанату в безводному ізопропіловому спирті. Окремо готували розчин плюроніка. Компоненти брали у розрахунку утворення 2 г ТіО2 на 10 г магнетиту. Для цього 2,1 г ізопропілортотитанату розчиняли в 40 мл ізопропілового спирту. Окремо готували розчин плюроніка в ізопропіловому спирті, додавали його до розчину ортотитанату та проводили їх змішування. Кількість плюроніка брали в розрахунку 0,07 % до ортотитанату. Далі порошок магнетиту засипали в скляну ємність, зволожували його 2 мл дистильованої води та проводили змішування зволоженого магнетиту із модифікуючою композицією на основі частково гідролізованого ортотитанату. Ємність із сумішшю розташовували в ультразвуковому диспергаторі УЗДН-2 і проводили диспергування протягом 10 хв. при температурі 60-80 °C. В процесі змішування відбувається перехід золь фракції продуктів гідролізу ізопропілортотитанату в гель. Одержаний гель сушили від залишків 4 UA 105594 C2 5 10 15 20 25 30 ізопропілового спирту за температури 105 °C протягом 6 год. На наступній стадії проводили промивку ізопропіловим спиртом при 80 °C, здійснювали сушіння, а потім нагрів до температури 600 °C у вакуумному обладнанні. Термообробку проводили при температурі 600 °C протягом 2 -3 годин при тиску вакуумування 1,3·10 Па. Поставлена задача вирішується (див. приклад 11 таблиці). Приклад 12. Робили так, як вказано у прикладі 2, змінюючи температуру термообробки на 600 °C. Поставлена задача вирішується, (див. приклад 12 таблиці). Приклад 13. Робили так, як вказано у прикладі 6, змінюючи тип формоутворювача структури поверхні на гліцерин, а вміст гліцерину складав 35,10 % по відношенню до прекурсору оксиду титану. Температура промивки після попереднього сушіння становила 20 °C. Поставлена задача вирішується (див. характеристики у прикладі 13 таблиці). Приклад 14. Робили так, як вказано у прикладі 13, змінюючи вміст формоутворююча структури поверхні до 35,20 %, а термообробку проводили при температурі 700 °C. Поставлена задача не вирішується, тому що це не приводить до покращення технічних характеристик (див. приклад 14 таблиці). Приклад 15 - прототип. Представлені показники питомої поверхні, питомої намагніченості при насиченні, термостійкості. Для одержання матеріалу, який містить 0,2 г ТіО 2 у поверхневому шарі на 1 г магнетиту, як прекурсор брали н-бутилортотитант з ряду ортотитанатів. Синтез магнетиту проводили так, як вказано у прикладі 1. Далі готували розчин н-бутилоротитанату в безводному бутиловому спирті. Компоненти брали у розрахунку утворення 2 г ТіО 2 на 10 г магнетиту. Для цього 8,5 г н-бутилортотитанату розчиняли в 40 мл бутилового спирту. Далі порошок магнетиту засипали в скляну ємність, зволожували його 2 мл дистильованої води та додавали розчин н-бутилорлотитанату. Ємність із сумішшю розташовували в ультразвуковому диспергаторі УЗДН-2 і проводили диспергування протягом 10 хв. при температурі 60-80 °C. В процесі змішування відбувається перехід золь фракції продуктів гідролізу н-бутилортотитанату в гель. Одержаний гель сушили від залишків бутилового спирту за температури 105 °C протягом 6 год. На наступній стадії проводили попереднє вакуумування при 80 °C та тиску вакуумування 1,3 Па, а потім нагрів до температури 400 °C. Термообробку проводили при -3 температурі 400 °C протягом 2 годин при тиску вакуумування 1,3·10 Па. Поставлена задача не вирішується (див. приклад 15 таблиці). Дані за прикладами наведені в таблиці. Таблиця Вміст формоутвор. Вміст ТіО2 у структ. пов. по поверхневому шарі відн. до магнітного матеріалу № алкоксиду Прикладу титану На 1 г В мас. % магнетиту В мас. % 1 2 3 4 0,2 0,3 0,5 0,1 16,67 23,08 33,33 9,09 0,080 0,050 0,030 0,160 5 0,07 6,54 Термообробка Макс, темп., °C В При атмосфері вакуумуванні аргону 500 500 700 400 Характеристики Термостійкість Питома при темп., °C Тиск, Па поверхня, Примітка м2/г 700 208 280 320 180 Термост. Термост. Термост. Термост. 400 0,230 1,3·10-3 1,3·10-2 1,3·10-3 1,3·10-3 1,3·10-3 95 Нетермост. -3 6 7 37,50 37,50 0,027 34,450 700 500 1,3·10 1,3·10-3 345 183 Термост. Термост. 8 0,7 41,18 0,024 500 1,3·10-3 130 Термост. 9 10 11 12 13 14 15 35 0,6 0,6 0,3 0,3 0,2 0,3 0,6 0,6 0,2 23,08 23,08 16,67 23,08 37,50 37,50 16,67 0,016 0,010 0,070 0,050 35,100 35,200 0 500 500 600 600 700 700 400 1,3·10-2 1,3·10-2 1,3·10-3 1,3·10-2 1,3·10-3 1,3·10-3 1,3·10-3 310 61 210 280 85 61 60 Є фракція α-Fе3O4 Термост. Термост. Термост. Термост. Термост. Термост. Термост. Розшарування З таблиці видно, що в прикладах 1-4, 6, 7, 9, 11, 12, 13 поставлена задача вирішується за рахунок підвищення питомої поверхні магнітного шаруватого матеріалу. Для прототипу (приклад 2 2 15) питома поверхня складає 60 м /г, а для прикладу 3-345 м /г, тобто для заявленого винаходу зростає в 5,75 раза. При цьому, значення питомої намагніченості знаходяться на рівні або дещо 5 UA 105594 C2 5 вищі цих же показників матеріалу прототипу за умови однакового вмісту ТіО 2 на 1 г магнетиту 2 (3,8-6,0 мкТл·м /кг). В прикладах 5, 8, 10, 14, 15 поставлена задача не вирішується у зв'язку з погіршенням технічних характеристик магнітного шаруватого матеріалу. Таким чином, сукупність суттєвих ознак, які заявляються, дозволяють підвищити питому поверхню одержаного магнітного шаруватого матеріалу і тим самим покращити його адсорбційну ємність. ФОРМУЛА ВИНАХОДУ 10 15 20 1. Спосіб одержання магнітного шаруватого матеріалу, який має внутрішній шар магнетиту та поверхневий шар оксиду титану, включає одержання суспензії (або магнітної рідини) магнетиту, додавання модифікуючої композиції на основі розчину прекурсору оксиду титану, взятих з ряду ортотитанатів, перемішування та сушіння, нагрівання до 400 °C та термообробку, яку ведуть у -3 -1 вакуумі при тиску 1,3 (10 -10 ) Па або в атмосфері аргону при температурі 400-700 °C, який відрізняється тим, що після сушіння проводять промивку адсорбенту у розчиннику, а модифікуючий агент додатково містить формоутворювачі структури поверхні, які застосовують при такому співвідношенні, мас. %: формоутворювач структури поверхні 0,016-35,10 прекурсор оксиду титану 64,90-99,984. 2. Спосіб за п. 1, який відрізняється тим, що як формоутворювач структури поверхні застосовують поверхнево-активну речовину або полімер, або їх суміш, або іншу прийнятну композицію, яку додають до модифікуючого агента на основі прекурсору оксиду титану, зокрема ортотитанатів. 3. Спосіб за п. 1, який відрізняється тим, що маса поверхневого шару оксиду титану на поверхні магнетиту становить 9,09-37,50 % від загальної маси магнітного шаруватого матеріалу. 25 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюSemko Liudmyla Stepanivna, Khutornyi Serhii Valeriiovych, Horbyk Petro Petrovych

Автори російськоюСемко Людмила Степановна, Хуторный Сергей Валерьевич, Горбик Петр Петрович

МПК / Мітки

МПК: B32B 5/16

Мітки: спосіб, одержання, шаруватого, магнітного, матеріалу

Код посилання

<a href="https://ua.patents.su/8-105594-sposib-oderzhannya-magnitnogo-sharuvatogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання магнітного шаруватого матеріалу</a>

Попередній патент: Лікарський засіб з антиоксидантною дією, створений на основі листя malva sylvestris

Наступний патент: Спосіб заповнення водою головного контуру ядерного реактора та з’єднувальний пристрій для здійснення цього способу

Випадковий патент: Оптоволоконний адаптерний блок